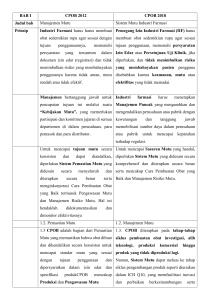

VALIDASI PROSES Pada umumnya validasi proses dilakukan sebelum produk dipasarkan (validasi prospektif). Dalam keadaan tertentu, jika hal di atas tidak memungkinkan, validasi dapat juga dilakukan selama proses produksi rutin dilakukan (validasi konkuren). Proses yang sudah berjalan hendaklah juga divalidasi (validasi prospektif). VALIDASI PROSPEKTIF Hendaknya mencakup, tapi tidak terbatas pada hal berikut : Uraian singkat suatu proses Ringkasan tahap kritis proses pembuatan yang harus diinvestigasiDaftar peralatan/fasilitas yang digunakan termasuk alat ukur, pemantau dan pencatat serta status kalibrasinya Spesifikasi produk jadi untuk diluluskan Daftar metode analisis yang sesuai Usul pengawasan selama proses dan kriteria penerimaan Pengujian tambahan yang akan dilakukan termasuk kriteria penerimaan dan validasi metode analisisnya, bila diperlukan Pola pengambilan sampel Metode pencatatan dan evaluasi hasil Fungsi dan tanggung jawab Jadwal yang diusulkan. VALIDASI KONKUREN Dalam hal tertentu, produksi rutin dapat dimulai tanpa lebih dulu menyelesaikan program validasi. Keputusan untuk melakukan validasi konkuren hendaknya dujustifikasi, didokumentasikan dan disetujui oleh kepala bagian Manajemen Mutu. VALIDASI RETROSPEKTIF Validasi ini hanya dapat dilakukan untuk proses yang telah mapan, namun tidak berlaku jika terjadi perubahan formula produk, prosedur pembuatan atau peralatan. Validasi proses hendaklah didasarkan pada riwayat produk. Tahap validasi memerlukan pembuatan protokol khusus dan laporan hasil kajian data untuk mengambil kesimpulan dan rekomendasi. VALIDASI PEMBERSIHAN Validasi pembersihan hendaklah dilakukan untuk konfirmasi efektivitas prosedur pembersihan. Penentuan batas kandungan residu suatu produk, bahan pembersih dan pencemaran mikroba, secara rasional hendaklah didasarkan pada bahan yang terkait dengan proses pembersihan. Batas tersebut hendaklah dapat dicapai dan diverifiksi. “Uji sampai bersih” (last until clean) bukan merupakan satu-satunya pilihan untuk melakukan validasi pembersihan. VALIDASI ULANG Secara berkala fasilitas, sistem, peralatan dan proses termasuk proses pembersihan hendaklah dievaluasi untuk kontimasi bahwa validasi masih absah. Jka tidak ada perubahan yang signifikan dalam status validasinya, kajian ulang data yang menunjukkan bahwa fasilitas, sistem, peralatan dan proses memenuhi persyaratan untuk validasi ulang. VALIDASI METODE ANALISA Tujuan validasi metode analisa adalah untuk mengetahui bahwa metode analisis sesuai tujuan penggunaanya. Validasi metode analisis umumnya dilakukan terhadap 4 jenis: 1. Uji identifikasi 2. Uji kuantitatif kandungan impuritas (impurity) 3. Uji batas impuritas, dan 4. Uji kuatitatif zat aktif dalam sampel bahan atau obat atau komponen tertentu dalam obat. KRITERIA VALIDASI Akurasi Presisi Ripitabilitas Intermediate precision Spesifisitas Batas deteksi Batas kuantitas Linearitas Rentang LANGKAH-LANGKAH PELAKSANAAN VALIDASI Membentuk komite validasi yang bertanggung jawab terhadap pelaksanaanvalidasi di industri farmasi yang bersangkutan. Menyusun Rencana Induk Validasi (RIV), yaitu dokumen yang menguraikan secara garis besar pedoman pelaksanaan validasi. Membuat dokumen validasi, yaitu prosedur tetap (protap), protokol sertalaporan validasi Pelaksanaan validasi Melaksanakan peninjauan periodik,change control dan revalidasi KUALIFIKASI Merupakan istilah yang digunakan untuk validasi terhadap mesin, peralatan produksi maupun sarana penunjang. Kualifikasi mesin, peralatan produksi dan sarana penunjang terdiri dari 4 tingkatan, yaitu : a) Kualifikasi desain (design qualification/DQ) b) Kulifikasi instalasi ( nstallation Qualification/IQ) c) Kualifikasi Operasional (Operational Qualification/OQ) d) Kualifikasi Kierja (Perfomance Qualification/PQ) DESIGN QUALIFICATION TUJUAN DESIGN QUALIFICATION Untuk menjamin dan mendokumentasikan bahwa sistem atau peralatan atau sarana penunjang yang akan sesuai dipasang dengan atau dibangun ketentuan atau (rancang bangun) spesifikasi diatur dalam ketentuan CPOB yang berlaku. yang SASARAN DARI PELAKSANAAN DQ 1. Memastikan bahwa sistem atau peralatan atau bangunan yang akan dipasang atau dibangun (rancang bangun) sesuai dengan ketentuan yang tercantum dalam CPOB (GMP complience). 2. Memastikan bahwa sistem atau peralatan atau bangunan yang akan dipasang atau dibangun (rancang bangun) memperhatikan aspek aspek keamanan dan kemudahan operasional (HAZOPs – Hazard and Operation Studies). 3. Memastikan bahwa sistem atau peralatan atau bangunan, telah dilengkapi dengan modul desain, gambar teknis dan spesifikasi produk secara lengkap. 4. Khusus untuk bangunan industri farmasi, rancang bangun/Rencana Induk Pembangunan (RIP) sudah mendapat persetujuan dari Badan POM. INSTALLATION QUALIFICATION (IQ) TUJUAN INSTALLATION QUALIFICATION Untuk menjamin dan mendokumentasikan bahwa sistem atau peralatan yang diinstalasi sesuai dengan spesifikasi yang tertera pada dokumen pembelian, manual alat yang bersangkutan dan pemasangannya ditetapkan. dilakukan memenuhi spesifikasi yang telah KUALIFIKASI INSTALASI MENCAKUP : 1. instalasi peralatan, pipa dan sarana penunjang dan instrumentasi sesuai dengan spesifikasi dan gambar teknik yang didesain; 2. pengumpulan dan penyusunan dokumen pengoperasian dan perawatan peralatan dari pemasok; 3. ketentuan dan persyaratan kalibrasi; dan 4. verifikasi bahan konstruksi. SASARAN DARI PELAKSANAAN IQ Memastikan bahwa sistem atau peralatan telah dipasang sesuai rencana desain yang telah ditentukan (GMP complience). Memastikan bahwa bahan dan konstruksi peralatan telah sesuai dengan spesifikasi yang telah ditentukan (jenis baja anti karat, kemudahan pembersihan, dan lain-lain). Memastikan ketersediaan perlengkapan pengawasan (alat kontrol) dan pemantauan (monitor) sesuai dengan penggunaannya. Memastikan sistem atau peralatan aman dioperasikan serta tersedia sistem atau peralatan pengaman yang sesuai. Memastikan bahwa sistem penunjang, misalnya listrik, air, udara, dan lain-lain telah tersedia dalam kualitas dan kuantitas yang memadai sesuai dengan penggunaannya. Memastikan bahwa kondisi instalasi dan sistem penunjang telah tersedia dan terpasang dengan benar. OPERATIONAL QUALIFICATION (OQ) Kualifikasi Operasional dilakukan setelah Kualifikasi Instalasi selesai dilaksanakan, dikaji dan disetujui. KO mencakup, tapi tidak terbatas pada hal berikut: Pengujian yang perlu dilakukan berdasarkan pengetahuan tentang proses, sistem dan peralatan; dan Pengujian yang meliputi satu atau beberapa kondisi yang mencakup batas operasional atas dan bawah, sering dikenal sebagai kondisi terburuk (worst case). Tujuan: untuk menjamin dan mendokumentasikan bahwa sistem atau peralatan yang telah diinstalasi bekerja (beroperasi) sesuai dengan spesifikasi yang diinginkan. • Sasaran: 1. Memastikan bahwa sistem atau peralatan bekerja sesuai rencana desain dan spesifikasi. 2. Memastikan bahwa kapasitas mesin atau peralatan secara actual dan operasional telah sesuai dengan rencana design yang telah ditentukan. 3. Memastikan bahwa parameter operasi yang berdampak terhadap kualitas produk akhir telah bekerja sesuai dengan rancangan design yang telah ditentukan. 4. Memastikan bahwa langkah operasi (urutan tata cara kerja) berdasarkan petunjuk operasional, telah sesuai dengan waktu dan peristiwa dalam operasi secara berurutan. PERFORMANCE QUALIFICATION KK dilakukan setelah KI dan KO selesai dilaksanakan, dikaji dan disetujui. KK mencakup, tapi tidak terbatas pada hal berikut: Pengujian dengan menggunakan bahan baku, bahan pengganti yang memenuhi spesifikasi atau produk simulasi yang dilakukan berdasarkan pengetahuan tentang proses, fasilitas, sistem dan peralatan; Uji yang meliputi satu atau beberapa kondisi yang mencakup batas operasional atas dan bawah. SASARAN/TARGET DARI PELAKSANAAN PQ Memastikan bahwa sistem atau peralatan yang digunakan bekerja sesuai dengan yang diharapkan dan spesifikasi yang telah ditetapkan. Pada umumnya pelaksanaan dilakukan dengan Placebo (kondisi ini dilakukan pada saat pelaksanaan Kualifikasi Operasional/KO) Selanjutnya dengan menggunakan produk (obat) dan pada kondisi produksi normal.