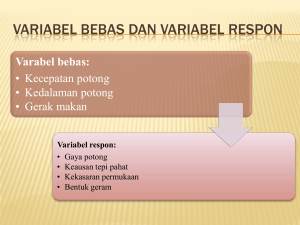

Proses drilling(gurdi) dimaksudkan sebagai proses pembuatan lubang bulat dengan menggunakan mata bor (twist drill) . Sedangkan proses bor(boring) adalah proses meluaskan/ memperbesar lubang. Gambar 9.10 Dua jenis lubang (a) lubang tembus, (b) lubang buntu Drilling process: proses pemesinan untuk membuat lobang bulat pada benda kerja. Drilling biasanya dilakukan memakai pahat silindris yang memiliki dua ujung potong (disebut drill). Pahat diputar pada porosnya dan diumpankan pada benda kerja yang diam sehingga menghasilkan lobang berdiameter sama dengan diameter pahat. Mesin yang digunakan disebut drill press, tetapi mesin lain dapat juga digunakan untuk proses ini. Lobang yang dihasilkan dapat berupa lobang tembus (through holes) dan tak tembus (blind holes Beram harus keluar dari lubang yang dibuat Beram yang keluar dapat menyebabkan masalah ketika ukurannya besar dan atau kontinyu Proses pembuatan lubang bisa sulit jika membuat lubang yang dalam Untuk pembuatan lubang dalam pada benda kerja yang besar, cairan pendingin dimasukkan ke permukaan potong melalui tengah mata bor Mesin penggurdi portable Mesin penggurdi peka – Pasangan bangku – Pasangan lantai Mesin penggurdi vertical – Tugas ringan – Tugas berat – Penggurdi gang (kelompok) Mesin penggurdi radial Mesin penggurdi turret Mesin penggurdi spindle jamak – Unit tunggal – Jenis perpindahan Mesin penggurdi produksi – Meja pengarah – Jenis perpindahan Mesin penggurdi lubang dalam Gambar , Operasi pemesinan yang terkait dengan penggurdian a. Reaming. Digunakan untuk sedikit menambah lebar lobang, menghasilkan toleransi yang lebih baik pada diameternya. Pahatnya disebut reamer, biasanya berbentuk galur lurus.. b. Tapping. Proses ini dilakukan dg pahat tap, untuk membuat internal ulir pada permukaan dalam sebuah lobang. c. Counter-boring. Menghasilkan lobang bertingkat, lobang diameter besar diikuti dengan lobang diameter lebih kecil. Digunakan untuk “menyimpan” kepala baut agar tidak menonjol. d. Counter-sinking. Serupa dengan counter-boring, tetapi lobang lebar berbentuk kerucut untuk “menyimpan” kepala sekrup bebentuk kerucut. e. Centering. Disebut juga center-drilling, digunakan untuk membuat lobang awal sehingga drilling dapat dilakukan pada posisi yang lebih akurat. Pahatnya disebut center-drill. f. Spot-facing. Mirip dengan proses milling. Digunakan untuk meratakan permukaan tertentu benda kerja yang menonjol, terutama setelah proses drilling. Twist drill (drill dg bermata dua) digunakan luas di industri untuk membuat lobang secara cepat dan ekonomis, diameter berkisar 0.15 mm (0.006 in.) ~ 75 mm (3.0 in.). Badan drill memiliki dua daun spiral (flutes). Sudut kemiringan sprial daun disebut helix angle, biasanya sekitar 30º. Saat proses drilling, daun ini berfungsi untuk jalur pengeluaran geram dari lobang. Tebal (jarak) antara daun disebut web. Ujung twist drill berbentuk kerucut, sudutnya disebut point angle, nilai sekitar 118º. Desain umum dari ujung drill adalah chisel edge. Chisel edge menyambung dengan dua ujung (mata potong) disebut lips dan menyambung ke daun (flutes). Permukaan flutes yang berhubungan dengan ujung potong berperan sebagai rake face. Twist drill biasanya terbuat dari high-speed steel (HSS). Pembentukan pahat dibuat dg proses casting, kemudan dikeraskan permukaannya dg proses heat treatment sementara bagian dalamnya tetap kuat/ulet. Setelah itu dilakukan proses Grinding untuk mempertajam ujung potongnya. Gambar . Geometri standar gurdi puntir Data material, Kecepatan potong, Sudut mata bor HSS, pada proses gurdi Gambar . Dua jenis lubang (a) lubang tembus, (b) lubang buntu Kecepatan potong , v v N D dimana, v: cutting speed (m/min), N: rotational speed of spindle (rpm: rev/min). D: the drill diameter Waktu riil pemesinan (time of actual machining), Tm (min) : a. pada pembuatan lobang tembus (through hole): Tm t A N f b. pada pembuatan lobang tak tembus (through hole): Tm dimana, d N f f: feed rate (mm/rev). Tm: time of actual machining (min). t: work thickness (mm). A: jarak antara sisi terluar pahat drill dg permukaan benda kerja ketika ujung drill mulai menyentuh permukaan. d: kedalaman lobang, : drill point angle. Kecepatan pemindahan material (material removal rate), MRR: D MRR 2 f N 4 dimana, MRR: material removal rate (mm3/min) Boring mirip dg proses bubut. Pahat bermata tunggal diumpankan pada benda kerja yang berotasi. Perbedaannya, boring dilakukan pada permukaan diameter dalam lobang yang sudah ada, dan sering disebut internal turning. Mesin perkakas yang digunakan sering disebut boring machines or boring mills. Mesin ini ada yang berbentuk horizontal atau vertical, berdasar pada posisi sumbu putar spindle horizontal atau vertical. Pada horizontal boring, terdapat dua bentuk. Pertama benda kerja diletakkan pada spindel yang berputar, pahat diumpankan pada permukaan dalam benda kerja. Batang pahat harus memiliki kekakuan (stiffness) sangat tinggi agar tidak terjadi defleksi, biasanya dibuat dari cemented carbide. Bentuk kedua, batang pahat diletakkan pada spindle yang berputar, dan benda kerja diumpankan terhadap pahat tersebut. (lihat gambar) Vertical boring machine (VBM) digunakan untuk benda kerja yang besar dan berat serta membuat lobang berdiameter besar. Biasanya diameter benda kerja lebih besar dari pada panjangnya. Biasanya dilengkapi juga dengan turrets, karenanya sering juga disebut vertical turret lathe (VTL). Berdasarkan letak sumbu putar spindel dan bendakerja, mesin pengebor dapat dibedakan atas dua jenis, yaitu : mesin pengebor horisontal, dan mesin pengebor vertikal. Mesin pengebor horisontal (horizonal boring machine, HBM) a) Benda kerja diputar oleh spindel, sedang perkakas dipasang pada batang pendukung pengeboran dan dihantarkan ke benda kerja. Untuk mendapatkan kekakuan yang tinggi batang pendukung dibuat dari bahan karbida semented, yang memiliki modulus elastisitas mencapai 90 x 106 lb/in. 2 (620 x 103 MPa). b) Perkakas dipasang pada batang pendukung yang disangga pada kedua ujungnya dan diputar diantara pusatnya. Benda kerja dipasang pada mekanisme penghantar dan dihantarkan kepada perkakas yang melewatinya, dimana untuk pengoperasiannya dapat dilakukan dengan mesin bubut. VBM biasanya digunakan untuk bendakerja yang besar dan berat dengan diameter yang besar; biasanya diameter benda kerja lebih besar daripada panjangnya, seperti ditunjukkan dalam gambar Gambar Mesin pengebor vertikal (VBM) SELESAI TERIMA KASIH