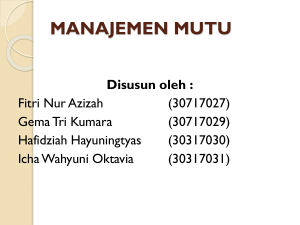

LAPORAN PRAKTEK KERJA PROFESI APOTEKER PT. MOLEX AYUS JL.RAYA SERANG KM 11, 5 CIKUPA, TANGERANG, BANTEN PERIODE APRIL 2019 DISUSUN OLEH: Muhammad Iqbal Pangestu S.Farm, 18811047 Amalia Nita Apriliani S.Farm, 18811078 Rizka Della Amelinda S.Farm, 18811137 PROGRAM STUDI PROFESI APOTEKER ANGKATAN XXXII FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS ISLAM INDONESIA YOGYAKARTA APRIL 2019 HALAMAN PENGESAHAN LAPORAN PRAKTEK KERJA PROFESI APOTEKER PT. MOLEX AYUS JL.RAYA SERANG KM 11, 5 CIKUPA, TANGERANG, BANTEN PERIODE APRIL 2019 Disetujui Oleh : Pembimbing PT. Molex Ayus Mauren Seisilia, S. Farm., Apt Pembimbing Universitas Siti Zahliyatul Munawiroh, SF., Ph.D., Apt Mengetahui QA Manager PT. Molex Ayus Ketua Program Studi Profesi Apoteker Juarsiani Arfah, S.Si, Apt Dr. Farida Hayati, M.si., Apt (.........) ii KATA PENGANTAR Puji syukur kami ucapkan kepada Allah Subhanahu wa Ta’ala yang telah memberikan limpahan rahmat dan karunia-Nya, sehingga kami dapat melaksanakan dan menyelesaikan kegiatan Praktek Kerja Profesi Apoteker (PKPA) Bidang Industri di PT.Molex Ayus Tangerang periode April 2019 dengan lancar. Praktek Kerja Profesi Apoteker ini dilaksanakan oleh mahasiswa tingkat profesi sebagai salah satu syarat untuk memperoleh gelar Apoteker pada Program Studi Profesi Apoteker Universitas Islam Indonesia, Yogyakarta. Melalui PKPA ini diharapkan dapat menambah wawasan, pengetahuan, dan pengalaman tentang segala hal yang berkaitan dengan Indutri Farmasi. Pelaksanaan dan penyusunan laporan PKPA ini tentunya tidak dapat berjalan dengan lancar tanpa bantuan dan dukungan dari berbagai pihak. Oleh karena itu, penyusun mengucapkan terima kasih kepada: 1. Juarsiani Arfah, S.Si, Aptselaku QA Manager PT. Molex Ayus. 2. Prof. Riyanto, M.Si., Ph.D., selaku Dekan Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Islam Indonesia. 3. Dr. Farida Hayati, M.Si., Apt., selaku Ketua Program Studi Profesi Apoteker Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Islam Indonesia. 4. Siti Zahliyatul Munawiroh, SF., Ph.D., Apt. selaku Dosen Pembimbing PKPA di FMIPA Universitas Islam Indonesia. 5. Mauren Seisilia, S. Farm., Apt selaku koordinator dan pembimbing lapangan PKPA di PT. Molex Ayus. 6. Seluruh pimpinan dan staf PT. Molex Ayus yang memberikan ilmu, pengalaman serta bimbingan dan meluangkan waktu untuk mengarahkan kami selama PKPA berlangsung. 7. Orang tua serta keluarga kami tercinta atas dukungan dan doa yang diberikan kepada kami. iii Kami hanya dapat mengucapkan terima kasih atas bantuannya dalam penulisan laporan PKPA ini, semoga mendapatkan pahala yang sebesar-besarnya dan semoga amal ibadahnya diterima Allah Subhanahu wa Ta’ala. Akhir kata kami mohon maaf dengan ketulusan hati seandainya dalam penulisan laporan PKPA ini terdapat kekhilafan. Harapan kami semoga laporan PKPA ini dapat bermanfaat bagi masyarakat pada umumnya serta perkembangan dan kemajuan ilmu pengetahuan pada khususnya. Aamiin. Tangerang, April 2019 Penyusun iv DAFTAR ISI HALAMAN JUDUL .............................................................................................. i LEMBAR PENGESAHAN .................................................................................. ii KATA PENGANTAR .......................................................................................... iii DAFTAR ISI ...........................................................................................................v DAFTAR TABEL ............................................................................................... vii DAFTAR GAMBAR .......................................................................................... viii BAB I PENDAHULUAN .......................................................................................1 A. Latar Belakang .............................................................................................1 B. Tujuan ..........................................................................................................2 C. Manfaat ........................................................................................................3 BAB II TINJAUAN PUSTAKA............................................................................4 A. Industri Farmasi ...........................................................................................4 B. Cara Pembuatan Obat yang Baik .................................................................9 1. Manajemen Mutu ..............................................................................10 2. Personalia ..........................................................................................10 3. Bangunan dan Fasilitas .....................................................................13 4. Peralatan............................................................................................18 5. Sanitasi dan Higiene .........................................................................20 6. Produksi ............................................................................................22 7. Pengawasan Mutu .............................................................................25 8. Inspeksi Diri dan Audit Mutu ...........................................................26 9. Penanganan Keluhan terhadap Produk, Penarikan Kembali Produk 27 10. Produk Kembalian ............................................................................29 11. Dokumenatasi ...................................................................................30 12. Pembuatan dan Analisis Berdasarkan Kontrak .................................31 13. Kualifikasi dan Validasi....................................................................31 C. Production Planning and Inventory Control (PPIC) .................................34 D. Pergudangan ...............................................................................................35 E. Produksi .....................................................................................................36 v F. Quality Assurance, Quality Control ...........................................................38 G. Pengemasan ................................................................................................40 H. Distribusi ....................................................................................................41 I. Pengelolaan Limbah, Air dan Udara ..........................................................41 BAB III TINJAUAN KHUSUS TEMPAT PKPA .............................................44 BAB IV PEMBAHASAN KEGIATAN PKPA ................................................228 BAB V KESIMPULAN DAN SARAN .............................................................231 DAFTAR PUSTAKA .........................................................................................232 LAMPIRAN ........................................................................................................234 vi DAFTAR TABEL Tabel 2.1 Klasifikasi Kebersihan Ruang Pembuatan Obat ...................................15 Tabel 3.1 Kriteria Uji Mikroba..............................................................................75 Tabel 3.2 Alur Proses Pengecekan Pemerian Bahan Baku di PT. Molex Ayus....78 Tabel 3.3 Batasan Cemaran Mikroba yang Disarankan berdasarkan Kelas ..........98 Tabel 3.4 Batasan Jumlah Partikel yang Diperbolehkan berdasarkan Kelas ........98 Tabel 3.5 Pemeriksaan Kualifikasi Kompresor Udara ........................................105 Tabel 3.6 Parameter Kritis Validasi Proses .........................................................114 Tabel 3.7 Batasan Cemaran Mikroba Sediaan Solid, Semi Solid dan Liquid .....119 Tabel 3.8 Parameter Kritis Validasi Pengemasan ...............................................121 Tabel 3.9 Batas Cemaran Mikroba ......................................................................125 Tabel 3.10 Lokasi Sampling Berdasarkan Area Bersih.......................................130 Tabel 3.11 Laporan Hasil Penarikan Produk .......................................................147 Tabel 3.12 Laporan Batas Waktu Hasil Penarikan Produk untuk Distributor ....149 Tabel 3.12 Pemeriksaan Kualifikasi Kompresor Udara ......................................156 vii DAFTAR GAMBAR Gambar 3.1 Logo PT. Molex Ayus ......................................................................44 Gambar 3.2 Struktur Organisasi PT. Molex Ayus................................................51 Gambar 3.3 Skema Sistem HVAC di PT. Molex Ayus........................................97 Gambar 3.4 Skema Prekualifikasi pada saat Pemasangan Awal ........................100 Gambar 3.5 Skema Kompressor Udara di PT. Molex Ayus ..............................105 Gambar 3.6 Skema Prosedur Penanganan Penyimpangan di PT. Molex Ayus .137 Gambar 3.7 Struktur Organisasi Departemen Teknik di PT. Molex Ayus.........154 Gambar 3.8 Skema Kompressor Udara di PT. Molex Ayus ..............................155 Gambar 3.9 Skema Sistem Boiler di PT. Molex Ayus .......................................157 Gambar 3.10 Skema Sistem HVAC di PT. Molex Ayus ...................................162 Gambar 3.11 Alur Sistem Pengolahan Air di PT. Molex Ayus .........................163 Gambar 3.12 Struktur Organisasi Departemen R&D di PT. Molex Ayus .........165 Gambar 3.13 Garis Koor dinasi Departemen PPIC di PT. Molex Ayus ............173 Gambar 3.14 Proses Pengemasan di PT. Molex Ayus .......................................186 Gambar 3.15 Alur Proses Registrasi Obat ..........................................................198 Gambar 3.16 Sketsa Instalasi Pengolahan Air Limbah (IPAL)..........................209 viii BAB I PENDAHULUAN A. Latar Belakang Kesehatan menurut Undang–Undang Republik Indonesia Nomor 36 Tahun 2009 adalah keadaan sehat, baik secara fisik, mental, rohani maupun sosial yang memungkinkan setiap orang untuk hidup produktif secara sosial dan ekonomi(1). Adapun upaya dalam meningkatkan kesehatan nasional yaitu dengan adanya industri farmasi. Industri farmasi merupakan badan usaha yang memiliki legalitas dari Menteri Kesehatan untuk melakukan kegiatan mengadakan obat serta bahan obat yang mempunyai peranan penting dalam meningkatkan kualitas hidup kesehatan. Industri farmasi dalam melaksanakan tugas dan kewajiban, dituntut untuk menerapkan prinsip-prinsip Cara Pembuatan Obat yang Baik (CPOB) baik Perusahaan Farmasi Modal Asing (PMA) maupun Perusahaan Modal Dalam Negeri (PMDN)(2). CPOB merupakan dokumen pedoman yang berisi manajemen mutu, personalia, bangunan dan fasilitas, peralatan, sanitasi dan higiene, produksi, pengawasan mutu, penanganan keluhan terhadap obat, audit mutu, dokumentasi, penarikan obat, sertifikat, validasi dan pembuatan analisis berdasarkan kontrak(2). Tujuan penerapan CPOB ini untuk menjamin kualitas dan mutu dari obat yang akan diproduksi. Salah satu profesi yang memiliki peranan penting dalam berjalannya industri farmasi adalah Apoteker. Sesuai dengan Peraturan Pemerintah No. 51 tahun 2009 tentang Pekerjaan Kefarmasian, terdapat 3 (tiga) posisi kunci Apoteker dalam industri farmasi yaitu penanggung jawab pengawasan mutu, pemastian mutu, dan produksi. Oleh karena itu, seorang apoteker dituntut untuk memiliki wawasan dan keterampilan yang cukup dalam melaksanakan tugasnya. Wawasan dan keterampilan tersebut tidak hanya diperoleh melalui kegiatan perkuliahan, namun juga dapat diperoleh melalui kegiatan Praktek Kerja Profesi Apoteker (PKPA) di industri farmasi(3). 1 PKPA di industri farmasi yang telah menerapkan pedoman CPOB diperlukan untuk menghasilkan apoteker yang berkompeten dalam skill praktisi dan tidak hanya teoritis. Melalui PKPA di industri farmasi, calon apoteker dapat secara langsung mengamati, melatih diri dan memahami aktivitas di industri sehingga diharapkan dapat melakukan tugas dan fungsi sebagai apoteker yang profesional di industri farmasi. Universitas Islam Indonesia sebagai salah satu perguruan tinggi yang menghasilkan profesi apoteker, mengadakan kerja sama dalam bentuk PKPA dengan PT. Molex Ayus di Tangerang. PKPA ini dilaksanakan pada tanggal 1 – 30 April 2019 B. Tujuan Praktek Kerja Profesi Apoteker yang dilakukan di PT. Molex Ayus bertujuan untuk: 1. Mengetahui gambaran umum kegiatan di industri farmasi khususnya di PT. Molex Ayus dalam rangka penerapan prinsip-prinsip CPOB. 2. Mengetahui peran dan tanggung jawab seorang apoteker dalam menjalankan pekerjaan kefarmasian di industri farmasi, khususnya di PT. Molex Ayus. 3. Meningkatkan pengetahuan, pemahaman, dan keterampilan dibidang industri farmasi. C. Manfaat Semua kegiatan yang telah dilakukan dan materi yang telah disampaikan selama PKPA di PT. Molex Ayus diharapkan dapat memberikan pemahaman lebih mendalam serta dapat menerapkan ilmu yang telah didapatkan secara komprehensif di industri farmasi. 2 BAB II TINJAUAN PUSTAKA A. Industri Farmasi Pengertian Industri Farmasi Berdasarkan Surat Keputusan Menteri Kesehatan No. 1799/Menkes/XII/2010, adalah suatu badan usaha yang memiliki izin dari Menteri Kesehatan yang berfungsi untuk melakukan kegiatan pembuatan obat atau bahan obat, pendidikan dan pelatihan serta penelitian dan pengembangan. Obat adalah bahan atau paduan bahan, termasuk produk biologi yang digunakan untuk mempengaruhi atau menyelidiki sistem fisiolosi ataupun keadaan patologi dalam rangka penetapan diagnosis, pencegahan, penyembuhan, pemulihan, peningkatan kesehatan dan kontrasepsi untuk manusia. Pembuatan obat adalah seluruh tahapan kegiatan dalam menghasilkan obat, meliputi pengadaan bahan awal dan bahan pengemas, produksi, pengemasan, pengawasan mutu dan pemastian mutu sampai dengan memperoleh obat untuk didistribusikan kepada masyarakat. Bahan obat merupakan bahan berkhasiat maupun tidak berkhasiat yang digunakan untuk pengolahan obat dengan standar dan mutu sebagai bahan baku farmasi(4). Setiap perizinan industri farmasi wajib memperoleh izin farmasi dari Direktur Jenderal yang sudah ditetapkan pada Nomor 1799/Menkes/Per/XII/2010. Wewenang pemberian izin dilimpahkan kepada Badan Pengawasan Obat dan Makanan (BPOM) dan harus memenuhi persyaratan CPOB. Syarat-syarat yang harus dipenuhi oleh Industri Farmasi tercantum dalam Surat Keputusan Menteri Kesehatan 245/Menkes/SK/V/1990 sebagai berikut(4) : 1. Berbadan usaha berupa perseroan terbatas; 2. Memiliki rencana investasi dan kegiatan pembuatan obat; 3. Memiliki Nomor Pokok Wajib Pajak; 3 RI No. 4. Memiliki secara tetap paling sedikit 3 orang apoteker Warga Negara Indonesia masing-masing sebagai penanggung jawab pemastian mutu, produksi, dan pengawasan mutu; 5. Komisaris dan direksi tidak pernah terlibat, baik langsung atau tidak langsung dalam pelanggaran peraturan perundang- undangan dibidang kefarmasian. Namun, untuk memperoleh pendirian industri farmasi diperlukan persetujuan prinsip. Permohonan persetujuan prinsip dilakukan oleh semua industri farmasi termasuk industri PMA atau PMDN. Sebelumnya pemohon harus memperoleh surat persetujuan penanaman modal dari instansi yang menyelenggarakan urusan penanaman modal sesuai ketentuan peraturan perundang-undangan. Dalam pengajuannya terdapat 2 tahap yang harus dilalui yaitu: 1. Pemohon wajib mengajukan permohonan persetujuan Rencana Induk Pembangunan (RIP) kepada Kepala Badan Pengawas Obat dan Makanan (BPOM). 2. Setelah persetujuan RIP diberikan oleh kepala BPOM, pemohon mengajukan permohonan persetujuan prinsip kepada Direktur Jenderal dengan tembusan kepada Kepala BPOM dan Kepala Dinas Kesehatan Provinsi. Berikut ini merupakan dokumen yang harus dipersiapkan untuk Permohonan persetujuan prinsip: 1. Fotokopi akta pendirian badan hukum yang sah sesuai ketentuan peraturan perundang-undangan; 2. Fotokopi kartu tanda penduduk atau identitas direksi dan komisaris perusahaan; 3. Susunan direksi dan komisaris; 4. Pernyataan direksi dan komisaris tidak pernah terlibat pelanggaran peraturan perundang-undangan di bidang farmasi; 5. Fotokopi sertifikat tanah atau bukti kepemilikan tanah; 4 6. Fotokopi surat izin tempat usaha berdasarkan undang-undang gangguan (HO); 7. Fotokopi surat tanda daftar perusahaan; 8. Fotokopi surat izin usaha perdagangan; 9. Fotokopi Nomor Pokok Wajib Pajak; 10. Persetujuan lokasi dari pemerintah daerah provinsi; 11. Persetujuan Rencana Induk Pembangunan (RIP) dari kepala badan; 12. Rencana investasi dan kegiatan pembuatan obat; 13. Asli surat pernyataan kesediaan bekerja penuh dari masing-masing apoteker penanggung jawab produksi, apoteker penanggung jawab pengawasan mutu, dan apoteker penanggung jawab pemastian mutu; 14. Fotokopi surat pengangkatan bagi masing-masing apoteker penanggung jawab produksi, apoteker penanggung jawab pengawasan mutu, dan apoteker penanggung jawab pemastian mutu dari pimpinan perusahaan. Persetujuan prinsip berlaku selama 3 (tiga) tahun. Persetujuan prinsip dapat diubah berdasarkan permohonan dari pemohon izin industri farmasi yang bersangkutan. Dalam hal tertentu yang berkaitan dengan pelaksanaan penyelsaian pembangunan fisik, atas permohonan pemohon, persetujuan prinsip dapat diperpanjang paling lama satu tahun. Selama melaksanakan pembangunan fisik, yang bersangkutan wajib menyampaikan laporan informasi kemajuan pembangunan fisik setiap enam bulan sekali kepada Direktur Jenderal dengan tembusan kepada Kepala BPOM dan Kepala Dinas Kesehatan Provinsi. Persetujuan prinsip batal demi hukum apabila setelah dalam jangka waktu tiga tahun dan/ setelah jangka waktu satu tahun perpanjangan pemohon belum menyelesaikan pembangunan fisik. Surat permohonan izin industri farmasi harus ditandatangani oleh Direktur Utama dan Apoteker Penanggung jawab pemastian mutu dengan kelengkapan sebagai berikut(5): 1. Fotokopi persetujuan prinsip industri farmasi; 5 2. Surat persetujuan penanaman modal untuk industri farmasi dalam rangka Penanaman Modal Asing atau Penanaman Modal Dalam Negeri; 3. Daftar peralatan dan mesin-mesin yang digunakan; 4. Jumlah tenaga kerja dan kualifikasinya; 5. Fotokopi sertifikat upaya pengelolaan lingkungan dan upaya pemantauan lingkungan atau analisis mengenai dampak lingkungan; 6. Rekomendasi kelengkapan administratif izin industri farmasi dan kepala dinas kesehatan provinsi; 7. Rekomendasi pemenuhan persyaratan CPOB dari kepala badan; 8. Daftar pustaka wajib seperti farmakope indonesia edisi terakhir; 9. Asli surat pernyataan kesediaan bekerja penuh dari masing-masing apoteker penanggung jawab produksi, apoteker penanggung jawab pengawasan mutu dan apoteker penanggung jawab pemastian mutu; 10. Fotokopi surat pengangkatan bagi masing-masing apoteker penanggung jawab produksi, apoteker penanggung jawab pengawasan mutu dan apoteker penanggung jawab pemastian mutu dari pimpinan perusahaan; 11. Fotokopi ijazah dan surat tanda registrasi apoteker (STRA) dari masingmasing apoteker penanggung jawab produksi, apoteker penanggung jawab pengawasan mutu dan apoteker penanggung jawab pemastian mutu; 12. Surat pernyataan komisaris dan direksi tidak pernah terlibat, baik langsung atau tidak langsung dalam pelanggaran perundang-undangan dibidang kefarmasian. Permohonan izin industri farmasi diajukan kepada Direktur Jenderal dengan tembusan Kepala Badan dan Kepala Dinas Kesehatan Provinsi setempat. Paling lama dalam waktu 20 hari kerja sejak diterimanya tembusan permohonan, Kepala Badan melakukan audit pemenuhan persyaratan CPOB dan Kepala Dinas Kesehatan Provinsi melakukan verifikasi kelengkapan persyaratan administratif. Paling lama dalam 10 hari kerja sejak dinyatakan memenuhi persyaratan CPOB Kepala Badan mengeluarkan rekomendasi pemenuhan persyaratan CPOB kepada Direktur Jenderal dengan tembusan Kepada Kepala 6 Dinas Kesehatan Provinsi. Paling lama dalam waktu 10 hari kerja sejak dinyatakan memenuhi kelengkapan persyaratan administratif, Kepala Dinas Kesehatan Provinsi mengeluarkan rekomendasi pemenuhan persyaratan administratif kepada Direktur Jenderal dengan tembusan kepada Kepala Badan dan pemohon. Paling lama dalam waktu 10 hari kerja setelah menerima rekomendasi serta persyaratan lainnya, Direktur Jenderal menerbitkan izin industri farmasi(5). Pencabutan Izin Usaha Industri Farmasi dilakukan jika(5) : 1. Tidak menyampaikan informasi industri secara berturut–turut 3 (tiga) kali atau dengan sengaja menyampaikan informasi yang tidak benar; 2. Tidak memenuhi ketentuan dalam izin usaha industri farmasi; 3. Melakukan pemindahan lokasi industri farmasi tanpa persetujuan tertulis terlebih dahulu; 4. Sengaja memproduksi obat jadi atau bahan baku obat yang tidak memenuhi persyaratan dan ketentuan yang berlaku (obat palsu). Industri farmasi dituntut untuk dapat menghasilkan obat yang memenuhi persyaratan khasiat (efficacy), keamanan (safety) dan mutu (quality) dalam dosis yang digunakan untuk tujuan pengobatan. Karena menyangkut nyawa manusia maka industri farmasi dan produk industri farmasi diatur secara ketat, sehingga dikatakan bahwa industri farmasi merupakan industri yang hiregulated. Sebagaimana industri dan produsen farmasi di negara-negara lain, industri farmasi di Indonesia memiliki pedoman dalam memanajemen kualitas produk, yaitu CPOB yang harus dipatuhi oleh seluruh industri farmasi di Indonesia. Hal yang harus diperhatikan dalam setiap pendirian suatu industri famasi antara lain(5) : 1. Industri farmasi merupakan industri yang diatur secara ketat (seperti registrasi, CPOB, distribusi dan perdagangan produk yang dihasilkan, dan lain-lain) karena menyangkut nyawa manusia; 7 2. Industri farmasi disamping menghasilkan obat untuk penderita, juga merpakan suatu industri yang berorientasi untuk memperoleh keuntungan (profit). Jadi tidak hanya aspek sosial namun juga ada aspek ekonomi (bisnis); 3. Industri farmasi adalah salah satu industri yang mempunyai tingkat resiko tinggi, karena bukan tidak mungkin kelak dikemudian hari jika terbukti timbul akibat yang tidak diinginkan karena penggunaan obat, industri farmasi dituntut dan membayar ganti rugi yang sangat besar (contoh kasus industri farmasi penghasil thalidomide ditutup karena tidak mampu lagi membayar tuntutan ganti rugi); 4. Industri farmasi adalah industri berbasis riset yang selalu memerlukan inovasi, karena usia hidup produk atau obat (product life cycle) relatif singkat (lebih kurang 10-25 tahun) dan sesudah itu akan ditemukan obat generasi baru yang lebih baik, lebih aman dan lebih efektif. Industri farmasi dibagi menjadi 4 kelompok, yaitu: 1. Industri riset farmasi yaitu industri farmasi yang menghasilkan obat atau bahan baku obat hasil penelitian sendiri; 2. Industri sintesis dan atau fermentasi farmasi yaitu industri farmasi yang menghasilkan bahan aktif obat atau bahan baku lainnya; 3. Industri manufaktur farmasi, yaitu industri farmasi yang menghasilkan obat jadi dari bahan baku yang dihasilkan oleh industri riset atau industri sintesis dan atau fermentasi; 4. Industri jasa farmasi, yaitu lembaga atau institusi yang memberikan jasa penelitian, sintesis, formulasi, studi tentang pasar obat dan lain-lain(5). B. Cara Pembuatan Obat Yang Baik CPOB diterapkan untuk memastikan agar mutu obat yang dihasilkan sesuai dengan persyaratan dan tujuan penggunaan. CPOB mencakup seluruh aspek produksi dan pengawasan mutu. CPOB merupakan pedoman yang sangat penting tidak hanya bagi industri farmasi dan regulator, tetapi juga bagi 8 konsumen dalam memenuhi kebutuhannya akan pengobatan yang aman, berkhasiat, dan berkualitas. Terdapat 12 aspek dalam CPOB, yaitu : 1. Manajemen Mutu Industri Farmasi harus membuat obat yang sesuai dengan tujuan penggunaannya, memenuhi persyaratan yang tercantum dalam izin edar (registrasi) dan tidak menimbulkan resiko yang membahayakan penggunanya karena tidak aman, mutu rendah atau tidak efektif. Manajemen mutu bertanggung jawab untuk pencapaian tujuan ini melalui suatu “Kebijakan Mutu”, dimana memerlukan partisipasi dan komitmen dari semua jajaran di semua departemen di dalam perusahaan, para pemasok dan para distributor. Untuk mencapai tujuan mutu secara konsisten dan dapat diandalkan, diperlukan manajemen mutu yang didesain secara menyeluruh dan diterapkan secara benar. Adapun unsur dasar manajemen mutu yaitu : 1. Suatu infrastruktur atau sistem mutu yang tepat mencakup struktur organisasi, prosedur, proses dan sumber daya. 2. Tindakan sistematis diperlukan untuk mendapatkan kepastian dengan tingkat kepercayaan tinggi, sehingga produk (atau jasa pelayanan) yang dihasilkan akan selalu memenuhi persyaratan yang telah ditetapkan. Keseluruhan tindakan tersebut disebut Pemastian Mutu. Semua bagian sistem pemastian mutu hendaklah didukung dengan tersedianya personil yang kompeten, bangunan dan sarana serta peralatan yang cukup dan memadai. 2. Personalia Industri farmasi bertanggung jawab untuk menyediakan personel yang terkualifikasi dalam jumlah memadai untuk melaksanakan semua tugas. Setiap personil sebaiknya memahami tanggung jawab mereka masingmasing dan memahami prinsip CPOB dan memperoleh pelatihan awal dan berkesinambungan, termasuk sumber daya manusia sangat penting dalam 9 pembentukan dan penerapan instruksi mengenai higiene yang berkaitan dengan pekerjaan. Personil kunci mencakup kepala bagian Produksi, kepala bagian Pengawasan Mutu dan kepala bagian Manajemen Mutu (Pemastian Mutu). Posisi utama tersebut dijabat oleh personil purnawaktu. Kepala bagian Produksi dan kepala bagian Manajemen Mutu (Pemastian Mutu) / kepala bagian Pengawasan Mutu harus independen satu terhadap yang lain. Kepala bagian Produksi dan Kepala bagian Pengawasan Mutu harus seorang Apoteker yang memiliki kemampuan memadai dibidang industri farmasi dan keterampilan dalam kepemimpinan sehingga dapat melaksanakan tugas sevara professional. Berikut ini merupakan wewenang dan tanggung jawab dari masing-masing personil kunci yaitu : 1. Kepala bagian Pengawasan Mutu hendaklah diberi kewenangan dan tanggung jawab penuh dalam pengawasan mutu, termasuk: a. Menyetujui atau menolak bahan awal, bahan pengemas, produk antara, produk ruahan dan produk jadi; b. Memastikan bahwa seluruh pengujian yang diperlukan telah dilaksanakan; c. Memberi persetujuan terhadap spesifikasi, petunjuk kerja pengambilan sampel, metode pengujian dan prosedur pengawasan mutu lain; d. Memberi persetujuan dan memantau semua analisis berdasarkan kontrak; e. Memeriksa pemeliharaan bangunan dan fasilitas serta peralatan di bagian pengawasan mutu; f. Memastikan bahwa validasi yang sesuai telah dilaksanakan; dan g. Memastikan bahwa pelatihan awal dan berkesinambungan bagi personil di departemennya dilaksanakan dan diterapkan sesuai kebutuhan. 10 2. Kepala produksi Pengawasan Mutu dan Pemastian Mutu memiliki tanggung jawab bersama dalam menerapkan semua aspek yang berkaitan dengan mutu, yang berdasarkan peraturan Badan POM mencakup: a. Otorisasi prosedur tertulis dan dokumen lain, termasuk amandemen; b. Pemantauan dan pengendalian ling-kungan pembuatan obat; c. Higiene pabrik; d. Validasi proses; e. Pelatihan; f. Persetujuan dan pemantauan terhadap pemasok bahan; g. Persetujuan dan pemantauan terhadap pembuat obat berdasarkan kontrak; h. Penetapan dan pemantauan kondisi penyimpanan bahan dan produk; i. Penyimpanan catatan; j. Pemantauan pemenuhan terhadap persyaratan CPOB; k. Inspeksi, penyelidikan dan pengambilan sampel, untuk l. Pemantauan faktor yang mungkin berdampak terhadap mutu produk. 3. Kepala Bagian Pemastian Mutu memiliki kewenangan dan tanggung jawab yaitu : a. Memastikan penerapan (dan, bila diperlukan, membentuk) sistem mutu; b. Ikut serta dalam atau memprakarsai pembentukan manual mutu perusahaan; c. Memprakarsai dan mengawasi audit internal atau inspeksi diri berkala; d. Melakukan pengawasan terhadap fungsi bagian Pengawasan Mutu; e. Memprakarsai dan berpartisipasi dalam pelaksanaan audit eksternal (audit terhadap pemasok); f. Memprakarsai dan berpartisipasi dalam program validasi; 11 g. Memastikan pemenuhan persyaratan teknik atau peraturan Badan Pengawas Obat dan Makanan (BPOM) yang berkaitan dengan mutu produk jadi; h. Mengevaluasi/mengkaji catatan bets; i. Meluluskan atau menolak produk jadi untuk penjualan dengan mempertimbangkan semua faktor terkait. 3. Bangunan dan Fasilitas Bangunan dan fasilitas untuk pembuatan obat harus memiliki desain, konstruksi dan letak yang memadai, serta disesuaikan kondisinya dan dirawat dengan baik untuk memudahkan pelaksanaan operasi yang benar. Tata letak dan desain ruangan harus dibuat sedemikian rupa untuk memperkecil risiko terjadi kekeliruan, pencemaran silang dan kesalahan lain, serta memudahkan pembersihan, sanitasi dan perawatan yang efektif untuk menghindarkan pencemaran silang, penumpukan debu atau kotoran, dan dampak lain yang dapat menurunkan mutu obat. Persyaratan bangunan menurut CPOB, yaitu: 1. Letak bangunan hendaklah sedemikian rupa untuk mencegah terjadinya pencemaran dari lingkungan sekelilingnya, seperti pencemaran dari udara, tanah, dan air maupun dari kegiatan industri lain yang berdekatan. 2. Bangunan dan fasilitas hendaklah dikonstruksi, dilengkapi, dan dirawat agar memperoleh perlindungan maksimal. 3. Dalam menentukan rancang bangunan dan tata letak hendaklah dipertimbangkan hal-hal sebagai berikut: kesesuaian dengan kegiatan lain, yang mungkin dilakukan dalam sarana yang sama atau dalam sarana yang berdampingan; tata letak ruang yang sedemikian rupa untuk memungkinkan kegiatan produksi dilaksanakan di daerah yang letaknya diatur secara logis dan berhubungan mengikuti urutan tahap produksi dan menurut kelas kebersihan yang disyaratkan; luasnya ruang kerja yang memungkinkan penempatan peralatan dan bahan secara teratur dan 12 logis serta terlaksananya kegiatan, kelancaran arus kerja, komunikasi dan pengawasan yang efektif; pencegahan penggunaan kawasan industri sebagai lalu lintas umum; 4. Daerah pengolahan produk steril dipisahkan dari daerah produksi lain serta dirancang dan dibangun secara khusus 5. Produk antibiotika tertentu, hormon tertentu, sitotoksik tertentu, bahan aktif berpotensi tinggi hendaklah diproduksi di bangunan terpisah 6. Permukaan bagian dalam ruangan (dinding, lantai, dan langit-langit) hendaklah licin, bebas dari keretakan, dan sambungan yang terbuka serta mudah dibersihkan dan bila perlu mudah didesinfeksi 7. Saluran air limbah hendaklah cukup besar dan mempunyai bak kontrol serta ventilasi yang baik 8. Area produksi diventilasi secara efektif dengan fasilitas pengendali udara. Desain ruangan yang diperlukan menurut CPOB sebagai berikut : 1. Area penimbangan Area penimbangan merupakan area penimbangan bahan awal dan perkiraan hasil nyata produk dengan cara penimbangan hendaklah dilakukan di area penimbangan terpisah yang didesain khusus untuk kegiatan tersebut. Area ini dapat menjadi bagian dari area penyimpanan atau area produksi dari suatu industri farmasi. 2. Area produksi Ruang area produksi dibuat dengan desain yang sesuai agar dapat meminimalisir risiko bahaya medis serius akibat pencemaran silang. Contoh dari produk yang membutuhkan sarana khusus adalah produk yang dapat menimbulkan sensitisasi tinggi seperti golongan penisilin atau preparat biologis seperti mikroorganisme hidup.Produk lain seperti antibiotika tertentu, hormon tertentu (misal hormon seks), sitotoksika tertentu, produk mengandung bahan aktif tertentu berpotensi tinggi, dan produk nonobat hendaklah diproduksi di bangunan terpisah. 13 Tata letak dan desain ruangan harus dibuat sedemikian rupa untuk memperkecil risiko terjadi kekeliruan, pencemaran silang dan kesalahan lain, serta memudahkan pembersihan, sanitasi dan perawatan yang efektif untuk menghindarkan pencemaran silang, penumpukan debu atau kotoran, dan dampak lain yang dapat menurunkan mutu obat. Letak bangunan hendaklah sedemikian rupa untuk menghindarkan pencemaran dari lingkungan sekelilingnya, seperti pencemaran dari udara, tanah dan air serta dari kegiatan industri lain yang berdekatan. Apabila letak bangunan tidak sesuai, hendaklah diambil tindakan pencegahan yang efektif terhadap pencemaran tersebut (2). 3. Klasifikasi Kebersihan Ruang Pembuatan Obat Tingkat kebersihan ruang/area untuk pembuatan obat diklasifikasikan sesuai dengan jumlah maksimum partikulat udara yang diperbolehkan untuk tiap kelas kebersihan sesuai Tabel 2.1. Tabel 2.1. Klasifikasi Kebersihan Ruang Pembuatan Obat Ukuran Partikel Nonoperasional Operasional Jumlah maksimum partilkel/m3 yang diperbolehkan ≥ 0,5 μm ≥ 5 μm ≥ 0,5 μm ≥ 5 μm A 3.520 20 3.520 20 B 3.520 29 352.000 2.900 C 352.000 2.900 3.520.000 29.000 D 3.520.000 29.000 Tidak Tidak ditetapkan ditetapkan Kelas 4. Area penyimpanan Area penyimpanan hendaklah didesain atau disesuaikan untuk menjamin kondisi penyimpanan yang baik; terutama area tersebut hendaklah bersih, kering dan mendapat penerangan yang cukup serta 14 dipelihara dalam batas suhu yang ditetapkan. Kapasitas yang dimiliki hendaknya memadai untuk menyimpan dengan rapi dan teratur berbagai macam bahan dan produk seperti bahan awal dan bahan pengemas, produk antara, produk ruahan dan produk jadi, produk dalam status karantina, produk yang telah diluluskan, produk yang ditolak, produk yang dikembalikan atau produk yang ditarik dari peredaran. 5. Area Pengawasan Mutu Laboratorium pengawasan mutu terpisah dari area produksi. Area pengujian biologi, mikrobiologi dan radioisotop dipisahkan satu dengan yang lain. sain sesuai dengan kegiatan yang dilakukan. Luas ruang didesain dengan kapasitas memadai untuk mencegah campur baur serta pencemaransilang dan disediakan tempat penyimpanan dengan luas yang memadai untuk sampel, baku pembanding (bila perlu dengan kondisi suhu terkendali), pelarut, pereaksi dan catatan. 6. Sarana Pendukung Sarana pendukung adalah sarana yang dibutuhkan oleh suatu industri farmasi untuk menunjang produksi suatu obat. Sarana pendukung yang dibutuhkan oleh industri farmasi diantaranya ruang istirahat, ruang ganti pakaian kerja dan toilet berpisah dari ruang area produksi, laboratorium dan kantin. Sarana tersebut sangat penting sebagai pendukung dari industri farmasi. Sarana pendukung terutama bangunan dan fasilitas harus didesain, dirawat dan konstruksinya harus dibuat sebaik mungkin dan dapat terlindung dari cuaca, banjir, sinar matahari, rembesan dari tanah, serangga, burung, kutu dan hewan. Hendaklah tersedia prosedur untuk pengendalian binatang pengerat dan hama. Bangunan dan fasilitas harus dirawat dengan cermat, dibersihkan dan bila perlu, didisinfeksi sesuai prosedur tertulis rinci. Catatan pembersihan dan disinfeksi harus disimpan dengan baik sebagai dokumen dan arsip industri farmasi. Seluruh bangunan dan fasilitas termasuk area produksi, laboratorium, 15 area penyimpanan, koridor dan lingkungan sekeliling bangunan hendaklah dirawat dalam kondisi bersih dan rapi. Kondisi bangunan hendaklah ditinjau secara teratur dan diperbaiki di mana perlu perbaikan serta perawatan bangunan dan fasilitas hendaklah dilakukan hati-hati agar kegiatan tersebut tidak mempengaruhi mutu obat. Sarana pendukung lainnya seperti Tenaga listrik, lampu penerangan, suhu, kelembaban dan ventilasi hendaklah tepat agar tidak mengakibatkan dampak yang merugikan baik secara langsung maupun tidak langsung terhadap produk selama proses pembuatan dan penyimpanan, atau terhadap ketepatan/ketelitian fungsi dari peralatan. Desain dan tata letak ruang hendaklah memastikan beberapa hal yaitu : a. Pencegahan area produksi dimanfaatkan sebagai jalur lalu lintas umum bagi personil dan bahan atau produk, atau sebagai tempat penyimpanan bahan atau produk selain yang sedang diproses. b. Kompatibilitas dengan kegiatan produksi lain yang mungkin dilakukan di dalam sarana yang sama atau sarana yang berdampingan. Pencegahan merupakan tindakan yang harusnya diambil guna untuk mencegah personalia yang tidak memiliki suatu kepentingan untuk masuk keruang produksi, area penyimpanan dan area pengawasan mutu produk tidak boleh digunakan sebagai suatu jalur lintas bagi personalia yang tidak bekerja diarea tersebut diantaranya. Adapun kegiatan yang dilakukan diarea produksi yaitu : a. Penerimaan bahan; b. Karantina barang masuk; c. Penyimpanan bahan awal dan bahan pengemas; d. Penimbangan dan penyerahan bahan atau produk; e. Pengolahan; f. Pencucian peralatan; g. Penyimpanan produk ruahan; 16 h. Pengemasan; i. Karantina produk jadi sebelum memperoleh pelulusan akhir; j. Pengiriman produk; k. Laboratorium pengawasan mutu. 4. Peralatan Peralatan untuk pembuatan obat hendaklah memiliki desain dan konstruksi yang memadai, ukuran yang memadai serta ditempatkan dan dikualifikasi dengan tepat, agar mutu obat terjamin sesuai dengan desain serta seragam dari bets ke bets dan untuk memudahkan pembersihan serta perawatan. Peralatan yang digunakan dalam pembuatan obat hendaklah memiliki rancang bangun dan kontruksi yang tepat. Permukaan peralatan yang bersentuhan langsung dengan bahan atau produk tidak boleh bereaksi karena dapat merubah identitas, mutu dan kemurnian produk yang dihasilkan, tidak boleh mencemari produk, harus mudah dibersihkan baik bagian dalam maupun bagian luar mesin/alat tersebut. Peralatan yang digunakan untuk menimbang, mengukur, dan menguji harus diperiksa ketelitiannya secara teratur serta dikalibrasi menurut program dan prosedur yang tepat. Peralatan hendaknya memenuhi persyaratan sebagai berikut: 1. Peralatan manufaktur hendaklah didesain, ditempatkan dan dirawat sesuai dengan tujuannya; 2. Permukaan peralatan yang bersentuhan dengan bahan awal, produk antara atau produk jadi tidak boleh menimbulkan reaksi, adisi atau absorbsi yang dapat mempengaruhi identitas, mutu atau kemurnian di luar batas yang ditentukan; 3. Bahan yang diperlukan untuk pengoperasian alat khusus, misalnya pelumas atau pendingin tidak boleh bersentuhan dengan bahan yang sedang diolah sehingga tidak memengaruhi identitas, mutu atau kemurnian bahan awal, produk antara ataupun produk jadi; 17 4. Peralatan tidak boleh merusak produk akibat katup bocor, tetesan pelumas dan hal sejenis atau karena perbaikan, perawatan, modifikasi dan adaptasi yang tidak tepat; 5. Peralatan manufaktur hendaklah didesain sedemikian rupa agar mudah dibersihkan. Peralatan tersebut hendaklah dibersihkan sesuai prosedur tertulis yang rinci serta disimpan dalam keadaan bersih dan kering; 6. Peralatan pencucian dan pembersihan hendaklah dipilih dan digunakan agar tidak menjadi sumber pencemaran; 7. Peralatan produksi yang digunakan hendaklah tidak berakibat buruk pada produk. Bagian alat produksi yang bersentuhan dengan produk tidak boleh bersifat reaktif, aditif atau absorbtif yang dapat mempengaruhi mutu dan berakibat buruk pada produk; 8. Semua peralatan khusus untuk pengolahan bahan mudah terbakar atau bahan kimia atau yang ditempatkan di area di mana digunakan bahan mudah terbakar, hendaklah dilengkapi dengan perlengkapan elektris yang kedap eksplosi serta dibumikan dengan benar; 9. Hendaklah tersedia alat timbang dan alat ukur dengan rentang dan ketelitian yang tepat untuk proses produksi dan pengawasan; 10. Peralatan untuk mengukur, menimbang, mencatat dan mengendalikan hendaklah dikalibrasi dan diperiksa pada interval waktu tertentu dengan metode yang ditetapkan. Catatan yang memadai dari pengujian tersebut hendaklah disimpan; 11. Filter cairan yang digunakan untuk proses produksi hendaklah tidak melepaskan serat ke dalam produk. Filter yang mengandung asbes tidak boleh digunakan walaupun sesudahnya disaring kembali menggunakan filter khusus yang tidak melepaskan serat; Pipa air suling, air deionisasi dan bila perlu pipa air lain untuk produksi hendaklah disanitasi sesuai prosedur tertulis. Prosedur tersebut hendaklah berisi rincian batas cemaran mikroba dan tindakan yang harus dilakukan. 18 5. Sanitasi dan Higiene Tingkat sanitasi dan higiene yang tinggi harus diterapkan pada setiap aspek pembuatan obat. Ruang lingkup sanitasi dan higiene meliputi personil, bangunan, peralatan dan perlengkapan, bahan produksi serta wadahnya dan segala sesuatu yang dapat menjadi sumber pencemaran produk. Berikut ini merupakan penjelasan mengenai ruang lingkup sanitasi dan higiene: a. Higiene Perorangan Personil yang masuk ke area pembuatan hendaklah mengenakan pakaian pelindung yang sesuai dengan kegiatan yang dilaksanakannya. Prosedur higiene perorangan termasuk persyaratan untuk mengenakan pakaian pelindung hendaklah diberlakukan bagi semua personil yang memasuki area produksi, baik karyawan purnawaktu, paruhwaktu atau bukan karyawan yang berada di area pabrik, misal karyawan kontraktor, pengunjung, anggota manajemen senior dan inspektur. Untuk menjamin perlindungan produk dari pencemaran dan untuk keselamatan personil, hendaklah personil mengenakan pakaian pelindung yang bersih dan sesuai dengan tugasnya termasuk penutup rambut. Pakaian kerja kotor dan lap pembersih kotor (yang dapat dipakai ulang) hendaklah disimpan dalam wadah tertutup hingga saat pencucian, dan bila perlu, didisinfeksi atau disterilisasi. Prosedur higiene perorangan termasuk persyaratan untuk mengenakan pakaian pelindung diberlakukan bagi semua personil yang memasuki area produksi. Sarung tangan yang tepat misalnya sarung tangan karet atau plastik yang meliputi paling sedikit 10 cm dari pergelangan tanagn dan utuh dapat digunakan untuk menghindari sentuhan langsung anatara tangan dengan bahan awal, produk antara atau produk ruahan yang terbuka. Personil sebelum memasuki area produksi mencuci tangan dengan disinfektan yang telah dipilih didasarkan spektrum antimikrobial dan karakteristik bahan antiseptik. 19 Kelompok senyawa yang umumnya digunakan yaitu alkohol – alkohol, clorhexidine, iodophor, phenol dan derivatnya serta triclosan. b. Sanitasi Bangunan dan Fasilitas Bangunan yang digunakan untuk pembuatan obat hendaklah didesain dan dikonstruksi dengan tepat untuk memudahkan sanitasi yang baik. Hendaklah ada prosedur tertulis yang menunjukkan penanggung jawab untuk sanitasi serta menguraikan dengan cukup rinci mengenai jadwal, metode, peralatan dan bahan pembersih yang harus digunakan untuk pembersihan sarana dan bangunan; c. Pembersihan dan Sanitasi Peralatan Peralatan yang telah digunakan dibersihkan sesuai prosedur yang telah ditetapkan, dijaga dan disimpan dalam kondisi yang bersih. Prosedur sanitasi dan higiene hendaklah diatur dan dievaluasi secara berkala untuk memastikan bahwa prosedur telah dilakukan secara efektif. d. Validasi Prosedur Pembersihan dan Sanitasi Prosedur tertulis hendaklah ditetapkan untuk pembersihan alat dan persetujuan untuk penggunaan bagi produksi obat, termasuk produk antara. Prosedur pembersihan hendaklah rinci supaya operator dapat melakukan pembersihan tiap jenis alat secara konsisten dan efektif. 6. Produksi Produksi yang dilaksanakan harus sesuai dengan prosedur yang telah ditetapkan dan memenuhi ketentuan CPOB sehingga menjamin produk yang dihasilkan memenuhi persyaratan mutu dan memenuhi ketentuan izin pembuatan dan izin edar (registrasi). Setiap bahan awal yang akan digunakan untuk produksi, harus memenuhi spesifikasi bahan awal yang sudah ditetapkan dan diberi label dengan nama yang terdapat pada spesifikasi. Produksi dilakukan dan diawasi oleh personil yang kompeten. 20 Segala proses yang terjadi dalam produksi harus dicatat. Beberapa hal penting yang harus diperhatikan dalam produksi, yaitu : a. Bahan Awal Pembelian bahan awal hendaklah hanya dari pemasok yang telah disetujui dan memungkinkan, memenuhi langsung spesifikasi dari yang produsen. relevan, Semua dan bila penerimaan, pengeluaran dan jumlah bahan tersisa hendaklah dicatat. Catatan berisi keterangan mengenai pasokan, nomor bets/lot, tanggal penerimaan atau penyerahan, tanggal pelulusan dan tanggal kadaluwarsa bila ada. Setiap bahan awal hendaklah memenuhi spesifikasi yang telah ditetapkan.Pengawasan dan pencatatan bahan awal yang keluar dan masuk dan digunakan sistem komputerisasi. Bahan awal yang diterima dikarantina sampai disetujui dan diluluskan untuk pemakaian oleh kepala bagian pengawasan mutu yang kemudian disimpan di area penyimpanan dengan dilabel. Pelabelan memuat keterangan nama bahan, kode bahan, nomor bets/kontrol yang diberikan saat penerimaan barang, status bahan, tanggal kadarluarsa atau tanggal uji ulang bila perlu. Penyimpanan bahan awal harus tersedia dengan suhu berbeda – beda disesuaikan dengan sifat fisika dan kimia bahan. Suhu – suhu yang tersedia yaitu suhu ruang (ambient) 30 C; suhu ruang berpendingin (AC) 25C; dingin 2 - 8C dan beku di bawah 0C. b. Validasi Proses Perubahan signifikan terhadap proses pembuatan yang mempengaruhi mutu produk dan atau reprodusibilitas proses hendaknya divalidasi. Studi validasi memperkuat pelaksanaan CPOB dan dilakukan sesuai dengan prosedur yang telah ditetapkan. Hasil validasi dan kesimpulan kemudian dicatat. Revalidasi secara kritis dilakukan secara periodik untuk memastikan bahwa proses dan prosedur tetap 21 mampu mencapai hasil yang diinginkan. Perubahan yang memerlukan validasi ulang ditetapkan berdasarkan Quality Risk Assesment. c. Pencegahan Pencemaran Silang Diantara pencemar yang paling berbahaya adalah bahan yang dapat menimbulkan sensitisasi kuat, preparat biologis yang mengandung mikroba hidup, hormon tertentu, bahan sitotoksik, dan bahan lain berpotensi tinggi. Pencemaran bahan awal atau produk oleh bahan atau produk lain harus dihindarkan. Risiko pencemaran silang ini dapat timbul akibat tidak terkendalinya debu, gas, uap, percikan atau organisme dari bahan atau produk yang sedang diproses, dari sisa yang tertinggal pada alat dan pakaian kerja operator. Pencemaran silang hendaklah dihindarkan dengan tindakan teknis atau pengaturan yang tepat. Tindakan pencegahan terhadap pencemaran silang dan efektifitasnya hendaklah diperiksa secara berkala sesuai prosedur yang ditetapkan. d. Sistem Penomoran Bets atau Lots Hendaklah tersedia sistem yang menjelaskan secara rinci penomoran bets/lots dengan tujuan untuk memastikan bahwa tiap bets atau lots produk antara, produk ruahan atau produk jadi dapat teridentifikasi dengan jelas. Penggunaan nomor bets atau nomor lot tidak diperkenankan yang sama pada produk yang sama dimaksudkan selama periode waktu tertentu, yaitu paling sedikit dalam jangka waktu 10 tahun dan untuk bets yang diolah ulang diberikan kode tambahan terhadap nomor bets tersebut, misalnya dengan penambahan huruf. e. Penimbangan dan Penyerahan Penimbangan atau penghitungan dan penyerahan bahan awal, bahan pengemas, produk antara dan produk ruahan memerlukan dokumentasi serta rekonsiliasi yang lengkap. Setiap penimbangan atau pengukuran hendaklah dilakukan pembuktian kebenaran identitas dan jumlah bahan 22 yang ditimbang atau diukur oleh dua orang personil yang independen dan pembuktian tersebut dicatat atau didokumentasikan dengan baik. f. Pengembalian Semua bahan awal, bahan pengemas, produk antara dan produk ruahan yang dikembalikan ke gudang penyimpanan akan didokumentasikan dengan benar dan direkonsiliasi serta tidak dikembalikan ke gudang penyimpanan kecuali memenuhi spesifikasi yang telah ditetapkan (2). Bahan awal, produk antara dan produk ruahan yang dikembalikan diberi penandaan, jumlahnya diperiksa kembali dan setujui oleh petugas yang diberi wewenang. Bahan pengemas yang telah diberi kode dilanjutkan dengan pemusnahan. Bahan awal yang dikeluarkan dari wadah aslinya serta dipindahkan ke dalam wadah lain diberi label identitas dan status yang jelas. Prinsip utama produksi yaitu : 1) Adanya keseragaman atau homogenitas dari bets ke bets. 2) Proses produksi dan pengemasan senantiasa menghasilkan produk yang seidentik mungkin (dalam batas syarat mutu) baik bagi bets yang sudah diproduksi maupun yang akan diproduksi. 7. Pengawasan Mutu Kegiatan pengawasan mutu merupakan bagian yang penting dari CPOB untuk memastikan bahwa produk yang dibuat senantiasa mempunyai mutu yang sesuai dengan tujuan penggunaannya. Keterlibatan dan komitmen semua pihak yang berkepentingan dalam seluruh rangkaian pembuatan adalah mutlak untuk mencapai sasaran mutu yang ditetapkan mulai dari awal pembuatan sampai distribusi obat jadi. Bagian pengawasan mutu mempunyai tugas pokok sebagai berikut : a. Menyusun dan merevisi prosedur pengawasan dan spesifikasi. b. Menyiapkan prosedur tertulis yang rinci untuk melakukan seluruh pemeriksaan, pengujian dan analisis. 23 c. Menyusun program dan prosedur pengambilan sampel secara tertulis. d. Memastikan pemberian label yang benar pada wadah bahan dan produk. e. Menyimpan sampel pertinggal untuk rujukan di masa mendatang. f. Meluluskan atau menolak tiap bets bahan awal, produk antara, produk ruahan atau produk jadi. g. Melakukan evaluasi stabilitas semua produk jadi secara berkelanjutan dari bahan awal bila diperlukan, serta menetapkan kondisi penyimpanan bahan dan produk berdasarkan data stabilitasnya. h. Menetapkan masa simpan bahan awal dan produk jadi berdasarkan data stabilitas serta kondisi penyimpanannya. i. Berperan atau membantu pelaksanaan program validasi. j. Menyiapkan baku pembanding sekunder sesuai dengan prosedur pengujian yang berlaku dan menyimpan baku pembanding tersebut pada kondisi yang tepat. k. Menyimpan catatan analitis dari hasil pengujian semua sampel yang diambil. l. Melakukan evaluasi produk jadi kembalian dan menetapkan apakah produk tersebut dapat diluluskan atau diolah ulang atau harus dimusnahkan. m. Ikut serta dalam program inspeksi diri bersama dengan bagian lain dari perusahaan. n. Memberikan rekomendasi kegiatan pembuatan obat berdasarkan kontrak setelah melakukan evaluasi kemampuan penerima kontrak yang bersangkutan. 8. Inspeksi Diri dan Audit Mutu Inspeksi diri bertujuan untuk mengevaluasi apakah semua aspek produksi dan pengawasan mutu indutri farmasi memenuhi ketentuan Cara Pembuatan Obat yang Baik (CPOB). Program inspeksi diri dirancang untuk mendeteksi kelemahan dalam pelaksanaan CPOB dan untuk menetapkan 24 tindakan perbaikan yang diperlukan. Untuk pelaksanaan inspeksi diri ditunjuk tim inspeksi yang mampu menilai secara objektif pelaksanaan CPOB. Tim inspeksi diri ditunjuk oleh pimpinan perusahaan yang terdiri dari sekurang-kurangnya tiga orang yang ahli dalam bidang yang berlainan dan paham mengenai CPOB. Tiap anggota tim hendaklah bebas dalam melakukan inspeksi dan dalam memberikan penilaian atas hasil inspeksi. Prosedur dan catatan mengenai inspeksi diri hendaklah dibuat. Hal-hal yang diinspeksi meliputi karyawan, bangunan termasuk fasilitas untuk karyawan, penyimpanan bahan awal dan obat jadi, peralatan, produksi, pengawasan mutu, dokumentasi, pemeliharaan gedung dan peralatan. Audit mutu berguna sebagai pelengkap inspeksi diri. Audit mutu meliputi pemeriksaan dan penilaian semua atau sebagian dari sistem manajemen mutu dengan tujuan spesifik untuk meningkatkan mutu. Audit mutu umumnya dilaksanakan oleh spesialis dari luar atau independen atau tim yang dibentuk khusus oleh manajemen perusahaan. Audit mutu juga dapat diperluas terhadap pemasok dan penerima kontrak. 9. Penanganan Keluhan terhadap Produk, Penarikan Kembali Produk Semua keluhan dan informasi lain yang berkaitan dengan kemungkinan terjadi kerusakan obat dikaji dengan teliti sesuai dengan prosedur tertulis. Laporan dan keluhan mengenai produk dapat disebabkan oleh keluhan mengenai mutu yang berupa kerusakan fisik, kimiawi atau biologis dari produk atau kemasannya. Keluhan lainnya adalah karena reaksi yang merugikan seperti alergi, toksisitas, reaksi fatal dan reaksi medis lainnya, serta keluhan mengenai efek terapetik seperti produk tidak berkhasiat atau respon klinis rendah. Keluhan yang berupa keluhan mutu menjadi tanggung jawab Quality Assurance. Efek samping dan cacat kualitas yang kritis dapat mengakibatkan penarikan obat atau penghentian peredaran obat. Penarikan kembali produk adalah suatu proses penarikan kembali dari satu atau beberapa bets atau seluruh bets produk tertentu dari peredaran. Hal 25 ini dapat terjadi bila ditemukan produk yang cacat mutu atau bila ada laporan yang mengenai reaksi yang merugikan yang serius serta berisiko terhadap kesehatan. Konsekuensi yang diterima pabrik adalah terjadinya penundaan atau penghentian pembuatan obat tersebut. Klasifikasi penarikan produk terbagi menjadi 3 (Tiga) kelas, yaitu: a. Penarikan kelas I merupakan penarikan terhadap obat yang jika digunakan akan menyebabkan efek serius terhadap kesehatan atau dapat menyebabkan kematian. Adapun obat yang termasuk dalam penarikan kelas I ini, meliputi: 1) Obat yang telah ditetapkan oleh BPOM tidak memenuhi persyaratan keamanan. Adanya kontaminasi kimia yang menyebabkan efek serius terhadap kesehatan. 2) Label yang tercantum pada produk tidak sesuai dengan kandungan dan/atau kekuatan zat aktif 3) adanya kesalahan kandungan zat aktif dalam obat multi komponen, sehingga akan menyebabkan efek serius terhadap kesehatan. 4) Tidak memenuhi spesifikasi keseragaman kandungan, keseragaman bobot, disolusi dan kadar/ potensi. 5) Serta obat kadaluarsa. b. Penarikan kelas II, merupakan penarikan terhadap obat yang jika digunakan akan menyebabkan efek yang bersifat sementara terhadap kesehatan dan dapat pulih kembali. Adapun obat yang termasuk dalam penarikan kelas II ini, meliputi: 1) Label tidak lengkap atau adanya kesalahan pencetakan label. 2) Brosur atau leaflet salah informasi atau tidak lengkap. 3) Adanya kontaminasi mikroba pada obat non-steril. 4) Adanya kontaminasi kimia atau fisika, misalnya zat pengotor yang melebihi batas, dan adanya kontaminasi silang). 5) Tidak memenuhi spesifikasi pemerian, kadar air, stabilitas, waktu hancur, volume atau berat. 26 c. Penarikan kelas III merupakan penarikan terhadap obat yang tidak termasuk dalam kelas I dan kelas II, serta jika digunakan tidak akan menyebabkan efek serius terhadap kesehatan. Adapun obat yang termasuk dalam penarikan kelas III ini, meliputi: 1) Tidak mencantumkan nomor bets dan/ atau tanggal kadaluwarsa obat 2) Tidak memenuhi spesifikasi PH sediaan oral cair 3) Adanya kerusakan pada penutup kemasan 4) Obat tidak memenuhi standar yang tidak termasuk kelas I maupun kelas II. 10. Produk Kembalian Produk kembalian adalah obat jadi yang telah beredar, yang kemudian dikembalikan ke pabrik karena adanya keluhan, kerusakan, kadaluwarsa, masalah keabsahan atau sebab lain mengenai kondisi obat, wadah atau kemasan sehingga menimbulkan keraguan akan keamanan, identitas, mutu dan jumlah obat yang bersangkutan (2). Berdasarkan hasil evaluasi, produk kembalian dapat dikategorikan antara lain produk kembalian yang masih memenuhi spesifikasi dan dapat dikembalikan ke dalam persediaan, produk kembalian yang dapat diproses ulang, serta produk kembalian yang tidak memenuhi spesifikasi dan tidak dapat diproses ulang. Prosedur penanganan obat kembalian mencakup jumlah, karantina, penelitian pengolahan kembali, pemeriksaan dan pengujian mutu yang seksama. Obat kembalian yang tidak dapat diolah ulang hendaklah dimusnahkan dan dibuat prosedurnya. Pencatatan dilakukan untuk penanganan obat kembalian dan dilaporkan serta setiap pemusnahan dibuatkan berita acara yang ditandatangani oleh pelaksana dan saksi. Hendaklah ditunjuk personil yang bertanggung jawab untuk melaksanakan dan mengkoordinasikan penarikan kembali produk dan 27 hendaklah ditunjang oleh staf yang memadai untuk menangani semua aspek penarikan kembali sesuai dengan tingkat ugensinya. Untuk mengatur segala tindakan penarikan kembali, perlu tersedia prosedur tertulis yang diperiksa secara berkala dan dimutakhirkan jika perlu. Produk yang dikembalikan dari peredaran dan telah lepas dari pengawasan industri pembuat hendaklah dimusnahkan. Produk tersebut dapat dijual lagi, diberi label kembali atau dipulihkan ke bets berikut hanya bila tanpa keraguan mutunya masih memuaskan setelah dilakukan evaluasi secara kritis oleh kepala bagian Pemastian Mutu sesuai prosedur tertulis. Evaluasi tersebut meliputi pertimbangan sifat produk, kondisi penyimpanan khusus yang diperlukan, kondisi dan riwayat produk serta lama produk dalam peredaran. Industri menyiapkan prosedur untuk penahanan, penyelidikan dan pengujian produk kembalian serta pengambilan keputusan apakah produk kembalian dapat diproses ulang atau harus dimusnahkan setelah dilakukan evaluasi secara kritis. 11. Dokumentasi Dokumentasi adalah bagian dari sistem informasi manajemen dan dokumentasi yang baik merupakan bagian yang esensial dari pemastian mutu. Dokumentasi yang jelas adalah fundamental untuk memastikan bahwa tiap personil menerima uraian tugas yang relevan secara jelas dan rinci sehingga memperkecil resiko terjadi salah tafsir dan kekeliruan yang biasanya timbul karena hanya mengandalkan komunikasi lisan. Spesifikasi, dokumen produksi induk/ formula pembuatan, prosedur, metode, instruksi, laporan, dan catatan harus bebas dari kekeliruan dan tersedia secara tertulis. Spesifikasi menguraikan secara rinci persyaratan yang harus dipenuhi produk atau bahan yang diperoleh selama pembuatan. Dokumen tersebut merupakan dasar untuk mengevaluasi mutu. Prosedur berisi cara untuk melaksanakan operasi tertentu misalnya pembersihan, berpakaian, 28 pengendalian lingkungan, pengambilan sampel, pengujian dan pengoprasian peralatan. Setiap perubahan yang dilakukan saat pencatatan pada dokumen ditandatangani dan diberi tanggal. Dokumen dikaji ulang secara berkala dan dijaga agar selalu sesuai dengan perkembangan zaman. Bila suatu dokumen direvisi, sebaiknya dijalankan suatu sistem untuk menghindarkan penggunaan dokumen yang sudah tidak berlaku secara tidak sengaja. 12. Pembuatan dan Analisis Berdasarkan Kontrak Pembuatan dan analisis berdasarkan kontrak dilakukan jika suatu perusahan membuat produk di perusahaan lain atau sebaliknya. Pembuatan dan analisis berdasarkan kontrak harus dibuat secara benar, disetujui dan dikendalikan untuk menghindari kesalahpahaman yang dapat menyebabkan produk atau pekerjaan dengan mutu yang tidak memuaskan. Kontrak tertulis antara pemberi kontrak dengan penerima kontrak harus dibuat secara jelas dalam hal tanggung jawab dan kewajiban masing-masing pihak. Kontrak harus menyatakan secara jelas prosedur pelulusan tiap bets produk untuk diedarkan yang menjadi tanggungjawab penuh kepala bagian manajemen mutu (pengawasan mutu). Pembuatan dan analisis berdasarkan kontrak ini meliputi tanggung jawab industri farmasi terhadap Otoritas Pengawasan Obat (OPO) dalam hal ini pemberian izin edar dan pembuatan obat. Hal ini tidak dimaksudkan untuk mempengaruhi tanggung jawab legal dari Penerima Kontrak dan Pemberi Kontrak terhadap konsumen. Kontrak tertulis meliputi pembuatan dan/ atau analisa obat yang dikontrakkan dan semua pengaturan teknis terkait. Pemberi kontrak bertanggung jawab untuk menilai kompetensi Penerima Kontrak dalam melaksanakan pekerjaan atau pengujian yang diperlukan dan memastikan bahwa prinsip dan pedoman CPOB diikuti. 29 13. Kualifikasi dan Validasi Kualifikasi dan validasi adalah bagian penting dari sistem pemastian mutu sehingga tercantum sebagai persyaratan CPOB bagi industri farmasi. CPOB mensyaratkan industri farmasi untuk mengidentifikasi validasi yang perlu dilakukan sebagai bukti pengendalian terhadap aspek kritis dari kegiatan yang dilakukan. Perubahan signifikan terhadap fasilitas, peralatan dan proses yang dapat memengaruhi mutu produk hendaklah divalidasi. Pendekatan dengan kajian risiko hendaklah digunakan untuk menentukan ruang lingkup dan cakupan validasi. Seluruh kegiatan validasi hendaklah direncanakan. Unsur utama program validasi hendaklah dirinci dengan jelas dan didokumentasikan di dalam Rencana Induk Validasi (RIV) atau dokumen setara. RIV hendaklah merupakan dokumen yang singkat, tepat dan jelas. RIV hendaklah mencakup sekurangkurangnya data sebagai berikut: kebijakan validasi; struktur organisasi kegiatanvalidasi; ringkasan fasilitas, sistem, peralatan dan proses yang akan divalidasi; format dokumen: format protokol dan laporan validasi, perencanaan dan jadwal pelaksanaan; pengendalian perubahan; dan acuan dokumen yang digunakan. Kualifikasi diklasifikasikan menjadi empat, yaitu: 1. Kualifikasi Desain (KD) Kualifikasi Desain adalah verifikasi terdokumentasi bahwa desain fasilitas, peralatan atau sistem yang diusulkan sesuai dengan tujuan yang dimaksudkan. 2. Kualifikasi Instalasi (KI) Kualifikasi Instalasi adalah verifikasi terdokumentasi bahwa peralatan atau sistem yang dipasang atau dimodifikasi sesuai dengan desain yang telah disetujui, rekomendasi pabrik pembuat dan/ atau kebutuhan pengguna. 3. Kualifikasi Operasional (KO) 30 Kualifikasi Operasional (KO) adalah verifikasi terdokumentasi bahwa peralatan atau sistem yang dipasang atau dimodifikasi bekerja sesuai tujuan dalam semua rentang operasi yang diantisipasi. 4. Kualifikasi Kinerja (KK) Kualifikasi Kinerja adalah verifikasi terdokumentasi bahwa peralatan dan sistem penunjang yang terhubung secara bersama, dapat bekerja secara efektif dan reprodusibel berdasarkan metode proses dan spesifikasi yang disetujui. Validasi merupakan tindakan pembuktian dengan cara yang sesuai bahwa setiap bahan, proses, prosedur, kegiatan, sistem, perlengkapan maupun mekanisme yang digunakan dalam produksi dan pengawasan akan senantiasa mencapai hasil yang diinginkan. Validasi diklasifikasikan menjadi tiga, yakni: 1. Validasi Proses Validasi Proses adalah Tindakan pembuktian yang didokumentasikan bahwa proses yang dilakukan dalam batas parameter yang ditetapkan dapat bekerja secara efektif dan memberi hasil yang dapat terulang untuk menghasilkan produk jadi yang memenuhi spesifikasi dan atribut mutu yang ditetapkan sebelumnya. Validasi proses dibagi menjadi tiga macam, yaitu: a) Validasi prospektif adalah validasi yang dilakukan sebelum pelaksanaan produksi rutin dari produk yang akan dipasarkan. b) Validasi konkuren adalah validasi yang dilakukan pada saat pembuatan rutin produk untuk dijual. c) Validasi Retrospektif adalah validasi dari suatu proses untuk suatu produk yang telah dipasarkan berdasarkan akumulasi data produksi, pengujian dan pengendalian bets. 2. Validasi pembersihan Validasi pembersihan merupakan tindakan pembuktian yang didokumentasikan bahwa prosedur pembersihan yang disetujui akan 31 senantiasa menghasilkan peralatan bersih yang sesuai untuk pengolahan obat. Validasi pembersihan dilakukan untuk konfirmasi efektivitas prosedur pembersihan. Penentuan batas kandungan residu suatu produk, bahan pembersih dan pencemaran mikroba secara rasional didasarkan pada bahan yang terkait dengan proses pembersihan. Batas tersebut dapat dicapai dan diverifikasi. 3. Pengendalian Perubahan Adanya prosedur tertulis yang merinci langkah yang diambil jika ada usul perubahan terhadap bahan awal, komponen produk, peralatan proses, lingkungan kerja (atau pabrik), proses produksi atau pengujian ataupun perubahan yang berpengaruh terhadap mutu atau reprodusibilitas proses. Kemungkinan dampak perubahan fasilitas, sistem dan peralatan terhadap produk dievaluasi termasuk analisis risiko. Kebutuhan dan cakupan ditentukan untuk melakukan kualifikasi dan validasi ulang. 4. Validasi Ulang Fasilitas, sistem, peralatan dan proses termasuk proses pembersihan dievaluasi secara berkala untuk konfirmasi keabsahannya. Jika tidak ada perubahan yang signifikan terhadap status validasi, peninjauan dengan bukti bahwa fasilitas, sistem, peralatan dan proses memenuhi persyaratan yang ditetapkan akan kebutuhan revalidasi. Validasi ulang diperlukan pada kondisi seperti adanya perubahan sintesis bahan aktif obat, perubahan komposisi produk jadi dan perubahan prosedur analisis. 5. Validasi Metode Analisis Validasi metode analisis umumnya dilakukan terhadap 4 jenis, yaitu uji identifikasi, uji kuantitatif kandungan impuritas (impurity), uji batas impuritas, dan uji kuantitatif zat aktif dalam sampel bahan aktif obat atau obat atau komponen tertentu dalam obat. Metode analisis lain, seperti uji disolusi untuk obat atau penentuan ukuran partikel untuk bahan aktif obat juga divalidasi. Tujuan prosedur analisis sebaiknya 32 jelas dan dimengerti karena hal ini akan menentukan karakteristik validasi yang perlu dievaluasi. Karakteristik validasi yang umumnya perlu diperhatikan meliputi akurasi, presisi, ripitabilitas, intermediate precision, spesifitas, batas deteksi, batas kuantitasi, linearitas dan rentang. C. Production Planning and Inventory Control ( PPIC ) PPIC merupakan bagian yang berperan sebagai penghubung dua departemen, yaitu marketing dan produksi. PPIC membuat rencana produksi yang berkoordinasi dengan bagian produksi untuk memenuhi permintaan bagian marketing. Berikut adalah tugas-tugas PPIC secara umum, meliputi: 1. Membuat jadwal produksi dengan berpedoman pada sales forecast (dari pihak marketing) dengan berkoordinasi dengan bagian produksi. 2. Merencanakan pengadaan bahan baku dan pengemas berdasarkan kondisi stock dengan menghitung kebutuhan material produksi menurut standar stock yang ideal (ada batasan minimal dan maksimal yang harus tersedia). 3. Memantau semua inventory untuk proses produksi, stock yang ada di gudang maupun yang didatangkan sehingga pelaksanaan proses dan pemasukan pasar tetap berjalan lancar dan seimbang. 4. Mengolah data dan menganalisa mengenai rencana, realisasi produksi, sales serta data inventory serta membuat evaluasi hasil produksi, hasil penjualan maupun kondisi inventory. 5. Memantau perubahan rencana produksi dan bertanggungjawab dalam pencapaian target produksi. D. Gudang Gudang adalah sarana pendukung kegiatan produksi dan operasi industri farmasi yang berfungsi untuk menyimpan bahan baku, bahan kemas dan obat jadi yang belum didistribusikan, untuk melindungi bahan (baku, pengemas, dan obat jadi) dari pengaruh luar dan binatang pengerat, dan melindungi obat dari kerusakan. Agar dapat menjalankan fungsi tersebut perlu pengelolaan 33 pergudangan yang sering disebut dengan Manajemen Pergudangan. Syaratsyarat gudang sesuai dengan GMP antara lain (5): 1. Harus memiliki prosedur tetap yang mengatur tata cara kerja bagian gudang, termasuk di dalamnya mencakup tentang tata cara penerimaan bahan, penyimpanan dan distribusi bahan atau produk. 2. Gudang harus cukup luas, terang dan dapat menyimpan bahan dalam keadaan kering, bersuhu sesuai dengan persyaratan, bersih dan teratur. 3. Harus terdapat tempat khusus untuk menyimpan bahan yang mudah terbakar atau mudah meledak (misalnya alkohol atau pelarut organik). 4. Tersedia tempat khusus untuk produk atau bahan dalam status “karantina” dan “ditolak”. 5. Tersedia tempat khusus untuk melakukan sampling (sampling room) dengan kualitas ruangan seperti ruang produksi (grey area). 6. Pengeluaran bahan harus menggunakan prinsip FIFO atau FEFO. E. Produksi Produksi yang dilaksanakan harus sesuai dengan prosedur yang telah ditetapkan dan memenuhi ketentuan Cara Pembuatan Obat yang Baik (CPOB) sehingga menjamin produk yang dihasilkan memenuhi persyaratan mutu dan memenuhi ketentuan izin pembuatan dan izin edar (registrasi). Setiap bahan awal yang akan digunakan untuk produksi, harus memenuhi spesifikasi bahan awal yang sudah ditetapkan dan diberi label dengan nama yang terdapat pada spesifikasi. Produksi dilakukan dan diawasi oleh personil yang kompeten. Segala proses yang terjadi dalam produksi harus dicatat. Terdapat beberapa hal penting yang harus diperhatikan dalam produksi, yaitu pengadaan bahan awal, validasi proses, pencegahan pencemaran silang, sistem penomoran bets atau lot, penimbangan dan penyerahan, pengembalian, pengolahan, kegiatan pengemasan, pengawasan selama proses, serta karantina dan penyerahan produk jadi. 34 Departemen produksi mempunyai tanggung jawab atas kelancaran proses produksi mulai dari perencanaan, kelancaran proses pembuatan obat, proses pengemasan, hingga tersedia obat jadi. Seorang manager produksi memiliki tugas dan tanggung jawab, yaitu: 1. Terlaksananya pembuatan obat mulai dari penimbangan, pengolahan, pengemasan sampai pengiriman obat ke gudang obat jadi. 2. Memimpin dan mengarahkan secara teknis dan administrasi semua pelaksanaan tugas, mulai dari penimbangan, pengolahan, sampai dengan pengemasan. 3. Bersama-sama dengan manajer PPIC menyusun rencana produksi. 4. Memeriksa Batch Processing Record (BPR) dan menjamin produksi dilaksanakan sesuai BPR. 5. Jika terjadi kegagalan produksi, mendiskusikannya dengan manager terkait dan mencari solusinya. 6. Memeriksa laporan hasil kegiatan harian dan laporan berkala lainnya dari seksi-seksi dibawahnya. 7. Mengusahakan efisiensi produksi dan perbaikan biaya produksi. 8. Bekerja sama dengan bagian R&D untuk menerima transfer proses dari skala pilot ke skala produksi. Kegiatan produksi secara umum dibagi menjadi 2 tahap, yaitu processing (manufacturing) dan pengemasan (packaging). Proses produksi dilakukan berdasarkan Manufacturing Order (MO) dimana formula dalam proses telah divalidasi melalui pelaksanaan trial produksi dari departemen R&D. Sistem penomoran batch dan lot dipakai untuk memudahkan pengendalian selama produksi berlangsung dan penelusuran kembali apabila terjadi keluhan produk dari konsumen. Proses produksi dikontrol dengan adanya rekaman batch (batch record), yaitu suatu dokumen yang berisi seluruh hal yang berkaitan dengan proses, langkah kerja dan waktu pengerjaan, yang diawasi serta ditandatangani oleh supervisor maupun personel yang mengerjakan. Hal ini bertujuan untuk mendokumentasikan seluruh proses yang dikerjakan sehingga jika terjadi 35 ketidaksesuaian, complaint dan lain sebagainya, baik pada saat proses, akhir proses maupun setelah produk dipasarkan dapat dengan mudah ditelusuri. Area produksi hendaklah diventilasi secara efektif dengan menggunakan sistem pengendali udara termasuk filter udara dengan tingkat efisiensi yang dapat mencegah pencemaran dan pencemaran silang, pengendali suhu dan bila perlu pengendali kelembaban udara sesuai kebutuhan pokok yang diproses dan kegiatan yang dilakukan di dalam ruangan dan dampaknya terhadap lingkungan di luar pabrik. Area pabrik hendaklah dipantau secara teratur baik selama ada kegiatan produksi maupun tidak ada kegiatan produksi untuk memastikan pemenuhan terhadap spesifikasi yang dirancang sebelumnya (5). Klasifikasi Ruang produksi dibedakan menjadi beberapa kelas sebagai berikut: 1. Kelas A merupakan zona untuk kegiatan yang berisiko tinggi, misal zona pengisian, wadah tutup karet, ampul dan vial terbuka, penyambungan secara aseptis. Umumnya kondisi ini dicapai dengan memasang unit aliran udara laminar (laminar air flow) di tempat kerja. Sistem udara laminar hendaklah mengalirkan udara dengan kecepatan merata berkisar 0,36 – 0,54 m/detik (nilai acuan) pada posisi kerja dalam ruang bersih terbuka. Keadaan laminar yang selalu terjaga hendaklah dibuktikan dan divalidasi. Aliran udara searah berkecepatan lebih rendah dapat digunakan pada isolator tertutup dan kotak bersarung tangan. 2. Kelas B: Untuk pembuatan dan pengisian secara aseptis, Kelas ini adalah lingkungan latar belakang untuk zona Kelas A. 3. Kelas C dan D: Area bersih untuk melakukan tahap proses pembuatan yang mengandung risiko lebih rendah. F. Quality Assurance, Quality Control 1. Quality Assurance (QA) Pemastian mutu atau Quality Assurance adalah keseluruhan sistem yang dibuat dengan tujuan agar seluruh produk industri farmasi yang dihasilkan memenuhi persyaratan mutu yang telah ditetapkan. Kepala bagian QA 36 hendaklah seorang apoteker yang terdaftar dan terkualifikasi, memperoleh pelatihan yang sesuai, memiliki pengalaman praktis yang memadai dan keterampilan manajerial sehingga memungkinkan untuk melaksanakan tugasnya secara profesional. Berikut merupakan tugas dan tanggung jawab bagian QA secara umum yaitu: a. Merumuskan dan menetapkan kebijakan mutu perusahaan. b. Merumuskan dan menetapkan sistem manajemen mutu perusahaan. c. Melakukan evaluasi terhadap materi pelatihan karyawan, terutama terkait dengan CPOB. d. Bertanggung jawab terhadap program inspeksi diri maupun external inspection (terhadap pemasok, contract manufacture). e. Melakukan overview terhadap sistem protap di perusahaan. f. Melakukan pengkajian dan persetujuan terhadap protap, protokol dan laporan validasi, usulan terhadap perubahan proses, bahan maupun metode. g. Menyetujui seluruh perubahan sebelum diterapkan. h. Menyusun dan menetapkan sistem pelulusan bahan awal, produk antara dan obat jadi. i. Memberikan persetujuan terhadap laporan penyimpangan. j. Menyetujui seluruh sistem dokumentasi perusahaan (protap, spesifikasi, master batch, batch record, protokol dan laporan validasi, program kalibrasi dan audit lingkungan). 2. Quality Control (QC) Pengawasan mutu (Quality Control) harus dilaksanakan melalui sitem pengawasan yang terencana dan terpadu. Semua unsur yang terlibat dalam pembuatan obat, baik personalia maupun kelengkapan sarana industri farmasi harus dapat menunjang maksud pembuatan obat dan mendukung persyaratan yang diinginkan sehingga memenuhii spesifikasi mutu yang telah ditetapkan. 37 Pengawasan mutu mencakup semua kegiatan analisis yang dilakukan di laboratorium termasuk pengambilan sampel, pemeriksaan dan pengujian bahan awal, produk antara, produk ruahan, dan produk jadi. serta pemasaran produk. Kegiatan ini mencakup juga uji stabilitas, program pemantauan lingkungan, pengujian yang dilakukan dalam rangka validasi, penanganan sampel pertinggal, menyusun dan memperbaharui spesifikasi bahan dan produk, serta validasi metode analisis. Oleh karena itu seluruh rangkaian kegiatan tersebut harus terdokumentasikan, sebagai bukti bahwa semua telah sesuai denganprosedur. Departemen QC di Industri Farmasi bertanggung jawab untuk memastikan bahwa: a. Bahan awal untuk produksi obat memenuhi spesiifikasi identitas, kekuatan, kemurnia, kualitas dan keamanan yang telah ditetapkan. b. Tahapan produksi obat telah dilaksanakan dan telah divalidasi sebelumnya. c. Semua pengawasan selama proses dan pemeriksaan laboratorium terhadap suatu bets obat telah dilaksanakan dan bets tersebut telah memenuhi spesifikasi yang telah ditetapkan. d. Suatu bets obat memenuhi persyaratan mutunya selama peredaran yang telah ditetapkan. G. Pengemasan Pengemasan adalah salah satu bagian dari tahapan produksi obat yang dilakukan dengan cara membagi-bagi produk ruahan menjadi bagian jumlah tertentu dan mengemasnya dalam bahan kemas atau wadah tertentu, untuk dibawah pengendalian yang ketat unuk menjaga identitas, keutuhan da mutu produk akhir yang dikemas. Dalam kegiatan pengemasan, harus ada perhatian khusus untuk meminimalkan resiko terjadinya kontaminasi silang, ketercampurbauran, maupun kekeliruan lainnya. Dalam kegiatan pengemasan juga hendaknya terdapat prosedur tertulis yang menguraikan penerimaan dan identifikasi 38 produk ruahandan bahan pengemas, pengawasan untuk menjamin bahwa produk ruahan danbahan pengemas yang akan digunakan adalah benar, IPC pengemasan rekonsiliasi terhadap produk ruahan dan bahan pengemas, serta pemeriksaan hasil akhir pengemasan. Semua kegiatan pengemasan harus dilakukan sesuai dengan instruksi yang diberikan dan menggunakan bahan pengemas yang telah tercantum dalam Prosedur Pengemasan Induk. Rincian pelaksanaan pengemasan harus dicatat dalam Catatan Pengemasan Bets seperti: 1. Menggunakan label dalam gulungan. 2. Pemberian penandaan bets pada jalur pemasangan label;dengan menggunakan alat pemindai dan penghitung label elektronik. 3. Label dan bahan cetak lain didesain sedemikian rupa sehingga masingmasingmempunyai tanda khusus untuk tiap produk yang berbeda. 4. Melakukan pemeriksaan secara independen oleh bagian pengawasan mutu selama dan pada akhir proses pengemasan. Resiko kesalahan yang dapat terjadi dalam kegiatan pengemasan dapat diperkecil dengan cara sebagai berikut : 1. Tampilan kemasan secara umum. 2. Apakah kemasan telah lengkap. 3. Apakah produk dan bahan pengemas yang dipakai telah benar. 4. Apakah prakodifikasi telah benar. 5. Apakah monitor pada jalur sudah berfungsi dengan benar. H. Distribusi Sistem distribusi didesain untuk memastikan produk yang pertama masuk didistribusikan lebih dahulu, dan perlu dilakukan pencatatan sehingga distribusi tiap bets/lot obat dapat segera diketahui untuk mempermudah penyelidikan atau penarikan kembali jika diperlukan. Sistem distribusi dibuat sedemikian rupa untuk memastikan produk yang pertama masuk didistribusikan terlebih dahulu. Dengan kata lain, sistem distribusi yang digunakan adalah First Expired First Out (FEFO), dan First In First Out. Dalam distribusi, selalu ada catatan tentang 39 distribusi tiap bets/ lot, sehingga dapat mempermudah penyelidikan atau penarikan kembali jika dibutuhkan. I. Pengelolaan Limbah, Air dan Udara 1. Pengelolaan Limbah Limbah cair, limbah padat dan limbah lain (misal: produk sampingan padat, cair atau gas hasil pembuatan) di dan dari bangunan serta area sekitar dibuang secara aman, tepat waktu dan bersih. Wadah dan/atau pipa untuk limbah hendaklah diidentifikasi secara jelas. Limbah radioaktif dipisahkan ke dalam beberapa kategori seperti yang dapat terbakar dan tidak, radionuklida umur pendek, sedang dan panjang, jarum tajam dan jarum suntik, bangkai hewan (carcasses), dan lain-lain. Limbah ini diberi perisai secara memadai selama penyimpanan dan petugas proteksi radiasi bertanggung jawab dalam penanganan, penyimpanan dan pembuangan limbah radioaktif ini secara aman. Pembuangan limbah radioaktif hendaklah mengikuti peraturan Pemerintah yang berlaku. 2. Water System Air merupakan salah satu aspek kritis dalam pelaksanaan c-GMP. Hal tersebut disebabkan karena air merupakan bahan baku dalam jumlah besar, terutama untuk produk sirup, obat suntik cair, cairan infus, dan lain-lain. Bila tercemar, beresiko sangat fatal bagi pemakai (pasien). Tujuan dari sistem pengolahan air untuk produksi adalah menghilangkan cemaran sesuai dengan standar kualitas air yang telah ditetapkan. Dalam industri air penting karena digunakan untuk produksi, proses, formulasi, pencucian, dan QC. Air yang digunakan memungkinkan mengandung kontaminan yang di larang. Kontaminan yang terkandung dalam air seperti kontaminasi anorganik (kandungan air sadah), kontaminasi organik (sisa detergen), solid (tanah, lumpur), gas (oksigen, karbondioksida), dan mikroorganisme (protozoa, bakteri). 3. Air Handling Unit System (AHU) 40 AHU merupakan seperangkat alat yang dapat mengontrol suhu, kelembaban, tekanan udara, tingkat kebersihan (jumlah partikel/mikroba), pola aliran udara, jumlah pergantian udara dan sebagainya, di ruang produksi sesuai dengan persyaratan ruangan yang telah ditentukan. Unit atau sistem yang mengatur tata udara ini disebut AHU. Disebut “unit” karena AHU terdiri dari beberapa alat yang masing-masing memiliki fungsi berbeda. Pada dasarnya AHU terdiri dari(): a. Cooling coil, sering disebut evaporator yang berfungsi mengatur suhu dan kelembaban relatif udara yang akan didistribusikan ke ruangan produksi. b. Blower berfungsi untuk menggerakkan udara disepanjang sistem distribusi udara yang terhubung dengannya. c. Filter berfungsi untuk mengendalikan dan mengontrol jumlah partikel dan mikroorganisme yang mengkontaminasi udara yang masuk ke dalam ruang produksi. d. Ducting berfungsi sebagai saluran tertutup tempat mengalirnya udara. e. Dumper berfungsi untuk mengatur jumlah udara yang dipindahkan ke dalam ruang produksi. 41 BAB III TINJAUAN KHUSUS TEMPAT PKPA A. Profil PT. Molex Ayus 1. Sejarah Sejarah pendirian PT.Molex Ayus didirikan pada tahun 1985 dan memperoleh izin pendirian pabrik pada tahun 1987. Pada tahun 1987 perusahaan memperoleh izin produksi obat delam bentuk sediaan semi solid dan liquid melalui MenKes No.02768/A/SK/PAB/11/1987. PT.Molex Ayus telah memiliki Izin Industri terbaru yang diperoleh melalui SK MenKes No.HK.07.IF/V/325/12 dan memperoleh 9 (sembilan) Sertifikat yaitu Cara Pembuatan Obat yang Baik untuk produk Non Betalaktam dan Betalaktam. Alamat kantor pusat PT. Molex Ayus berlokasi di Jl. Ir. H. Juanda No.5C Jakarta Pusat, sementara alamat pabrik berlokasi di Jl. Raya Serang Km 11, 5 Cikupa, Tangerang, Banten. PT. Molex Ayus memiliki logo produksi pabrik, Logo pada PT. Molex Ayus digunakan sebagai tanpa pengenal dari setiap obat yang diproduksi logo dapat dilihat pada Gambar 3.1. Gambar 3.1. Logo PT.Molex Ayus Sejarah berdirinya PT. Molex Ayus bergabung dengan PT. Pharmac Apex untuk mengawali usahanya dibidang produksi obat. Proses produksi dimulai secara efektif pada tahun 1989 hingga kemudian pada tahun 1992 dibeli oleh manajemen pemegang saham dan dewan komisaris dari PT. 42 Molex Ayus yaitu Bapak Ismet Djamal Tahir dan Bapak Drs.Tryana Syam’un. PT.Molex Ayus pada tahun 1994 memperoleh 9 (sembilan) sertifikat Cara Pembuatan Obat yang Baik (CPOB), dimana terdiri dari 3 sertifikat antibiotik (suspensi kering/oral, kapsul keras, salep/krim) dan terdiri dari 6 sertifikat untuk PT.oduksi sediaan non anitibiotik (tablet salut, tablet kapsul keras, salep/krim,cairan oral, cairan obat luar, tablet biasa dan tablet salut). Pada saat ini PT. Molex Ayus dipegang oleh Bapak Drs. Tachiruddin sebagai direktur utama. Proses pembuatan obat yang berjalan di PT. Molex Ayus terdiri dari kegiatan perencanaan, pembelian bahan awal, pemeriksaan penimbangan, pembuatan, pengemasan dan pengiriman produk jadi melalui distributor. Saat ini produksi obat yang dilakukan di PT.Molex Ayus terdiri dari Produk obat Non Betalaktam dan obat Betalaktam yang sudah dipasarkan ke seluruh Provinsi Indonesia provinsi Indonesia melalui distributor resmi. Selama proses pembuatan produksi obat PT.Molex Ayus tetap menjamin kualitas dan mutu dari setiap obat yang diproduksi. proses pembuatan sediaan obat dilakukan dengan cara mendistribusikan obat ke distributor dan tetap menjaga mutu obat sampai ketangan pasein dalam keadaan yang baik. 2. Visi, Misi dan Nilai Budaya a. Visi Menjadi Perusaan Farmasi yang terkemuka dan terpercaya diIndonesia b. Misi 1) Berkomitmen mengembangkan dan menghasilkan produk yang berkualitas dan memenuhi standar regulasi 2) Berpartisipasi dalam mensukseskan Program Indonesia Sehat dengan menghasilkan peroduk yang terjangkau oleh seluruh lapisan masyarakat 3) Melakukan inovasi dan perbaikan yang berkesinambungan c. Nilai Budaya 43 1) Integritas : Menjunjung Tinggi integritas untuk menghasilkan produk yang bermutu dengan mengutamakan nilai kejujuran, disiplin dan saling percaya 2) Kualitas : Berkomitmen untuk menghasilkan produk yang berkualitas secara konsisten 3) Kerjasama Tim : Bekerja untuk menghasilkan produk dan pelayanan yang optimal 4) Kultur : Selalu menjunjung tinggi nilai moral kebersamaan yang harmoni 5) Tanggung Jawab : Bertekad untuk menghasilkan dan menjaga produk yang berkualitas dari tahap awal sampai akhir yang dilaksanakan secara konsisten sehingga terhindar dari kesalahan 3. Bangungan dan Sarana Penunjang a. Fasilitas perusahaan PT. Molex Ayus terletak di Jl. Raya Serang Km 11,5- Desa Bunder, Cikupa, Tangerang, menempati area lebih kurang 1,2 hektar dengan luas bangunan sekitar 8,752 m2 yang terdiri dari : 1. Gedung A : Perkantoran RnD dan laboratorium 2. Gedung B : Gedung Produksi. Berdasarkan tingkat kebersihannya, bangunan pabrik dibagi menjadi dua area, yaitu Ruang Kelas E (meliputi proses pengolahan non betalaktam, dan pengemasan primer) dan Ruang kelas F (meliputi gudang bahan baku, gudang bahan kemas, pengemasan sekunder, gudang obat jadi ruang, dan produksi PKRT). 3. Gedung C : Gudang Obat jadi 4. Gedung D : Digunakan untuk pangan 5. Gedung E : Digunakan untuk pangan 6. Gedung F : Gedung Betalaktam (meliputi proses pengolahan betalaktam, gudang bahan baku, pengemasan primer, pengemasan 44 sekunder, gudang bahan kemas, gudang obat jadi, kantin, laundry, dan laboratorium). 7. Gedung G : Kantin 8. Gedung H : Mushola 9. Gedung I : Parkiran 10. Gedung J : Gedung PKRT PT. Molex Ayus memiliki kurang lebih 390 orang karyawan yang terdiri dari 22 Orang apoteker, 12 Orang sarjana, 22 Orang analis 334 Orang karyawan tetap. PT. Molex Ayus didukung beberapa departemen yang bertanggung jawab dalam pelaksanaan semua kegiatan. Departemen yang terkait adalah Departemen Pemastian Mutu, Pengawasan Mutu, Produksi, R&D, PPIC dan Teknik. Mesin yang terdapat di PT.Molex Ayus saat ini ada 151 mesin. PT. Molex Ayus memproduksi beberapa item produk dengan berbagai bentuk sediaan di Gedung Non Betalaktam yaitu tablet biasa dan tablet salut, kapsul, sirup, suspensi kering, cairan obat luar, salep / krim. PT. Molex Ayus memproduksi bebrapa item produk dengan 2 bentuk sediaan di area fasilitas Betalaktam yaitu kapsul dan suspensi kering. PT. Molex Ayus sendiri memproduksi sediaan tablet, tablet salut, kapsul, sirup, krim, salep serta cairan obat luar dan telah memperoleh sertifikat Cara Pembuatan Obat Yang Baik (CPOB) dari Badan POM. 9 Setrifikat Cara Pembuatan Obat yang Baik untuk produk Non Beta Laktam dan Betalaktam yang diperoleh PT. Molex Ayus yaitu : 1. Tablet dan Tablet Salut Non Betalaktam, dengan sertifikat CPOB No.5021/CPOB/A/A/17 2. Kapsul Keras Non Betalaktam, dengan sertifikat CPOB No.5022/CPOB/A/A/17 3. Cairan Non Betalaktam, No.5023/CPOB/A/A/17 45 dengan sertifikat CPOB 4. Serbuk Oral Non Betalaktam, dengan sertifikat CPOB No.5024/CPOB/A/A/17 5. Cairan Obat Luar Non Betalaktam, dengan sertifikat CPOB No.5025/CPOB/A/A/17 6. Semisolid Non Betalaktam, dengan sertifikat CPOB No.5026/CPOB/A/A/17 7. Tablet Biasa Antibiotik Penisilin dan Turunannya, dengan sertifikat CPOB No.4588/CPOB/A/XII/15 8. Kapsul Keras Antibiotik Penisilin dan Turunannya, dengan sertifikat CPOB No.4589/CPOB/A/XII/15 9. Serbuk Oral Antibiotik Penisilin dan Turunannya, dengan sertifikat CPOB No.4590/CPOB/A/XII/15 4. Riset dan Pengembangan Departemen Riset dan Pengembangan produk atau Research and Development memiliki tanggung jawab dalam kegiatan riset dan pengembangan produk sediaan yang dilakukan di perusahaan. Departemen ini bekerjasama dengan Business Development (BD) untuk terus berinovasi dalam pembuatan produk-produk baru yang aman dan berkualitas sesuai dengan kebutuhan pasar serta menjamin mutu dari sediaan obat yang akan dikonsumsi oleh pasien. 5. Marketing Proses marketing pada PT.Molex Ayus merupakan salah satu contoh perusahan farmasi yang sedang berkembang. Suatu Tim pemasaran atau marketing memegang peranan penting dalam industri farmasi ini karena bertanggung jawab sebagai penentu siklus produksi. Petugas pada bagian marketing harus mengetahui kondisi pasar, mampu menentukan strategi promosi yang sesuai untuk dapat meningkatkan penjualan. Perkiraan atau ramalan penjualan yang buruk secara otomatis akan menyebabkan perencanaan produksi yang buruk pula. Sehingga peran 46 markrting sangan dibutuhkan dalam setiap industri farmasi dalam memperkenalkan produknya. Sebelum melakukan pemasaran, bagian Marketing PT. Molex Ayus membuat Marketing Plan (rencana pemasaran) terlebih dahulu. Pembuatan Marketing Plan (MP) dilakukan dengan melihat kondisi pasar tiap 1 atau 5 tahun sekali dan terdiri dari 8 point, yaitu: 1. Ringkasan singkat/pendahuluan mengenai produk yang akan dipasarkan 2. Situasi market dan marketing saat ini yang dapat dilihat dari buku market atau dengan melaukan survei secara langsung. Hal ini memperhatikan market share (pangsa pasar) serta growth 3. Analisa SWOT untuk perusahaan dan produk 4. Objective yang akan dicapai (sales, profit, market share, issue) 5. Strategi untuk mencapai objective 6. Action program yang disesuaikan dengan strategi 7. Budget dan profitability 8. Sistem kontrol, yang digunakan untuk evaluasi Bagian marketing PT. Molex Ayus ini memiliki strategi pemasaran sebagai berikut: 1. Segmentation Segmentation atau segmentasi pasar/ pelanggan merupakan pengelompokan berdasarkan demografi (usia dan jenis kelamin) dan geografis (wilayah). Tujuannya adalah untuk mempertimbangkan kondisi pelanggan yang mungkin mempengaruhi pemasaran dari produk. Harus mempertimbangkan jenis kelamin dan wilayah untuk target pemasaran agar markrting terus berkemban pesat. 2. Target Market Target Market ditentukan berdasarkan produk yang ingin dipasarkan, misalnya untuk obat ethical maka target kita adalah dokter. Dengan demikian kita harus dapat menentukan target yang 47 tepat sehingga produk kita sampai ke target dan sesuai dengan apa yang diharapkan. 3. Positioning Tahapan yang terakhir dalam menentukan marketing suatu sediaan obat hendaknya menentukan strategi dalam pemasaran hal tersebut juga perlu melihat saingan yang ada di pasaran. Produk kompetitor ini dapat dilihat pada market research. Kemudian suatu perusahaan tersebut harus menunjukkan dimana letak kelebihannya agar mudah diingat. Kelebihan dari setiap produk harus di tampilkan agar selalu diingat oleh para konsumen dan tetap menjaga mutu dan kulitas sediaan obat sesuai dengan prosedur yang sudah ada. 6. Struktur Organisasi Struktur yang ada di PT.Molex Ayus dipimpin oleh seorang Direktur Utama yang membawahi langsung General Manager dan Plant Manager. Pada PT.Molex Ayus memiliki struktur organisai yang dapat dilihat pada Gambar 3.2. 48 Gambar 3.2. Struktur Organisasi PT. Molex Ayus tahun 2018 7. Jenis Produksi PT.Molex Ayus telah melakukan program Cara Pembuatan Obat yang Baik (CPOB) sesuai yang dianjurkan pemerintah dan telah memperoleh sertifikat CPOB untuk produk beta laktam dan non beta laktam. Saat ini PT. Molex Ayus memproduksi berbagai produk diantaranya yaitu Antibiotik, Analgesik, Antipiretik, Antihistamin, Antidiare, Antitusif, Vitamin, Antialergi, Antireumatik, Obat Luka (povidone iodine 10%), Obat cuci mulut, produk kesehatan rumah tangga (Alcohol 70 % dan rivanol 0,1 %), alat kesehatan (kasa steril) dan lain-lain. 49 8. Validasi Validasi merupakan suatu tindakan pembuktian dengan cara yang sesuai bahwa setiap proses, kegiatan, sistem dan perlengkapan atau mekanisme yang digunakan dalam suatu produksi dan pengawasan mutu berjalan dan berfungsi sesuai dengan yang telah dipersyaratkan dan senantiasa menghasilkan produk sesuai dengan spesifikasi yang diinginkan. Validasi merupakan bagian dari program pemastian mutu sebagai upaya untuk memberikan jaminan kepada tiap produk farmasi yang dihasilkan memiliki keamanan, khasiat dan kualitas yang sesuai dengan tujuan pembuatan. Tujuan validasi yaitu untuk memberikan dokumentasi tertulis bahwa proses pembuatan menghasilkan produk yang diinginkan sesuai dengan spesifikasi yang ditetapkan serta konsisten sehingga dapat meminimalisir terjadinya kesalahan dan terjadinya proses ulang. Program validasi dirinci secara jelas pada Rencana Induk Validasi (RIV) mencakup informasi terkait fasilitas penunjang, peralatan, proses yang akan divalidasi, format dokumen berupa protocol, laporan serta jadwal perencanaan validasi. RIV dibuat untuk memberikan gambaran umum kegiatan validasi serta rencana validasi yang akan dilakukan selama 1 tahun. Rencana validasi mencakup validasi proses, kualifikasi mesin, peralatan dan sarana penunjang, validasi metode analisis dan validasi pengemasan. Program validasi disusun satu tahun sekali berdasarkan kajian risiko kemudian akan dilakukan pengawasan selama 6 bulan sekali dan dievaluasi setiap bulan. Untuk membuat jadwal validasi dibutuhkan suatu kajian terhadap beberapa aspek seperti change control, audit mutu internal/eksternal, rekomendasi PMP dan data penyimpangan. RIV juga memuat struktur komite validasi yang diketuai oleh Plant Manager beserta wakil (QA manager) dan anggotanya yakni supervisor kualifikasi dan validasi, bagian R&D, produksi, teknik, QC, serta bagian lain yang terkait. Adapun macam-macam jenis validasi diantaranya yaitu validasi metode analisis, validasi pembersihan, validasi mesin, peralatan dan sarana 50 penunjang, validasi proses produksi, validasi komputerisasi (system) dan validasi pengiriman (shipping validation). Tahapan validasi meliputi 3 bagian yaitu pre validasi, validasi proses dan post validasi (revalidasi). Pre validasi meliputi validasi metode analisis, validasi pembersihan dan kualifikasi sarana penunjang. Validasi proses dibagi menjadi validasi prospektif, validasi konkuren dan validasi retrospektif. Post validasi meliputi validasi ulang/revalidasi. Revalidasi diperlukan pada kondisi yang melibatkan bahan aktif obat baru/pemasok baru, melibatkan formulasi baru (bahan aktif obat sama namun terdapat penggantian bahan lain yang menyebabkan bahan aktif sulit dibersihkan), perubahan prosedur analisis, perbaharuan prosedur pembersihan (pergantian bahan pembersih, cara pembersihan dan lain-lain), melewati jangka waktu yang ditetapkan untuk validasi ulang. a. Validasi Proses Produksi Validasi proses merupakan tindakan pembuktian dengan cara sesuai bahwa setiap bahan, proses, prosedur, kegiatan, sistem, perlengkapan atau mekanisme yang digunakan dalam produksi maupun pengawasan senantiasa mencapai hasil sesuai yang diharapkan. Adapun langkahlangkah dalam melaksanakan validasi yang pertama adalah dengan membentuk komite validasi. Selanjutnya program validasi yang direncanakan hendaklah dirinci dengan jelas dan didokumentasikan di dalam Rencana Induk Validasi (RIV). Validasi di PT. Molex Ayus dilaksanakan berdasarkan Rencana Induk Validasi (RIV) yang mencakup informasi tentang fasilitas, peralatan proses yang akan divalidasi, dan format dokumen berupa format protokol, laporan validasi dan jadwal perencanaan validasi. Program validasi yang ada di PT. Molex Ayus disusun setiap 1 tahun sekali. Penyusunan program validasi dilakukan berdasarkan kajian resiko dengan melakukan proses evaluasi terhadap program validasi diantaranya catatan perubahan, catatan penyimpangan, rekomendasi 51 PMP, temuan audit external dan internal dari periode sebelumnya. Selanjutnya dilakukan monitoring setiap bulan untuk program validasi. Monitoring hasil validasi dilakukan minimal 6 bulan sekali. Tujuan dilakukannya validasi yaitu untuk memperkecil kemungkinan terjadinya re-proses, meningkatkan efektivitas, efisiensi produksi dan pengawasan mutu serta menjamin mutu yang dihasilkan Validasi proses dibagi menjadi tiga yakni: 1. Validasi prospektif, merupakan validasi proses produksi yang dilakukan terhadap produk baru yang belum pernah diproduksi atau dipasarkan sebelumnya. Validasi prospektif dilakukan pada 3 bets berturut-turut, reformulasi dan transfer produk. Validasi prospektif dilakukan pada prudk baru yang memiliki metode yang sama. 2. Validasi konkuren, merupakan validasi yang dilakukan pada proses produksi yang tengah berjalan serta sudah diproduksi secara rutin, serta pada produk edar bila mengalami perubahan. Perubahan tersebut berupa perubahan sumber bahan baku, formula, metode analisa, mesin, proses, serta perubahan spesifikasi. Validasi konkuren dilakukan pada 3 bets berturut-turut 3. Validasi retrospektif, merupakan validasi yang dilakukan untuk proses yang sudah mapan, namun validasi ini tidak berlaku apabila terjadi perubahan formula produk serta perubahan pada prosedur pembuatan dan peralatan. Validasi retrospektif dilakukan pada 10 hingga 30 bets untuk menilai konsistensi dengan melihat ada tidaknya perubahan. Tujuan dilakukannya validasi proses yaitu untuk mendokumentasikan bukti-bukti bahwa proses pembuatan selalu menghasilkan produk yang diinginkan, sesuai dengan spesifikasi dan selalu konsisten sehingga dapat memperkecil kemungkinan terjadinya proses ulang/reproses. Proses validasi ulang dilakukan apabila terjadi perubahan diantaranya: 52 a) Perubahan signifikan terhadap fasilitas dan peralatan b) Perubahan proses c) Perubahan sintesa bahan aktif d) Penambahan source bahan baku e) Perubahan komposisi produk f) Perubahan metode analisa Tabel. 3.1 Parameter kritis validasi proses produksi Tahapan Proses Parameter Kritis a. Pemantauan suhu, kelembaban serta tekanan ruangan saat penimbangan b. Penggunaan Alat Timbangan c. Bobot d. Nomor analisa setiap bahan baku yang digunakan Penimbangan e. Kebenaran bahan baku f. Kebenaran penimbangan g. No. Dokumen Pemeriksaan Bahan Baku h. Urutan dalam penimbangan i. Status kalibrasi dari setiap timbangan yang digunakan j. Kebenaran Manufacture / pemasok bahan baku a. Pemantauan suhu, kelembaban serta tekanan ruangan saat granulasi b. Pembuatan larutan pengikat Granulasi Waktu pembuatan larutan pengikat Kecepatan mixer larutan pengikat Suhu Larutan Pengamatan Visual Kelarutan c. Pencampuran 53 Waktu pencampuran Kecepatan putaran pada mesin (chopper dan impeller) (seting dan actual), Ampere Pengamatan Visual Bobot hasil pencampuran a. Pemantauan suhu, kelembaban serta tekanan ruangan b. Ukuran mesh atau diameter yang digunakan Pengayakan granul basah pada saat pengayakan granul dan pengayakan granul kering c. Waktu pengayakan d. Homogenitas e. Pengamatan visual a. Pemantauan suhu, kelembaban serta tekanan ruangan b. Waktu yang digunakan untuk pengeringan c. Setting suhu pengeringan Pengeringan d. Actual suhu pengeringan e. Suhu produk f. Loss On drying (LOD) g. Bobot hasil pengeringan a. Pemantauan suhu, kelembaban serta tekanan ruangan b. Waktu pencampuran c. Kecepatan putaran mesin (rpm) d. Jumlah putaran mesin Pencampuran akhir e. Keseragaman kadar f. Bulk density, tap density, ratio hausner dan carr index g. Flow h. Ukuran partikel 54 i. Mikrobiologi j. Bobot hasil pencampuran akhir k. Rekonsiliasi hasil pencampuran a. Pemantauan suhu, kelembaban serta tekanan ruangan b. Setting awal mesin cetak ( tekanan, putaran mesin) c. Cek LOD (Loss On drying) saat akan cetak d. Pemeriksaan kecepatan putaran mesin. e. Periksa pengatur tekanan dan bobot f. Lakukan pemeriksaan hasil cetak terdiri dari: Pencetakan Bobot produk Ketebalan Kekerasan produk Keregasan Waktu hancur Uji disolusi Keseragaman kandungan/ keseragaman bobot Bobot hasil Cetak Rekonsiliasi hasil pencetakan a. Pembuatan larutan salut Penyalutan Pemantauan suhu, tekanan ruangan Tahapan pencampuran Waktu pencampuran Kecepatan puratan mixer Pengamatan Visual b. Proses penyalutan 55 kelembaban serta Pemantauan suhu, tekanan ruangan Kecepatan putaran mesin coating Suhu inlet dan outlet Spray, pump Suhu produk Bobot tablet Ketebalan, produk Bobot hasil penyalutan Rekonsiliasi hasil penyalutan waktu kelembaban hancur, serta kekerasan a. Pemantauan suhu, kelembaban serta tekanan ruangan b. Bobot kapsul c. Bobot Isi kapsul Filling Kapsul d. Panjang kapsul e. Waktu hancur f. Disolusi g. Rekonsiliasi hasil Filling a. Pemantauan suhu, kelembaban serta tekanan ruangan b. Suhu air yang digunakan c. Waktu pencampuran Pencampuran sediaan Liquid produk d. Kecepatan putaran mesin (high speed dan low speed) e. Suhu Purrified Water yang digunakan f. Suhu produk g. pH produk h. Pemeriksaan mikrobiologi 56 i. Kadar j. Pengamatan visual k. Rekonsiliasi hasil pencampuran a. Pemantauan suhu, kelembaban serta tekanan ruangan b. suhu air yang digunakan c. Waktu pencampuran d. Kecepatan putaran mesin (high speed dan low speed) Pencampuran produk e. Suhu produk sediaan semi solid f. pH produk g. Pemeriksaan mikrobiologi h. Kadar i. Pengamatan visual j. Rekonsiliasi hasil pencampuran b. Validasi Pengemasan Validasi pengemasan merupakan proses pembuktian bahwa tiap bahan, proses, prosedur, kegiatan, system, perlengkapan atau mekanisme yang digunakan dalam proses pengemasan akan senantiasa memenuhi standar mutu (spesifikasi) yang telah ditetapkan. Validasi pengemasan harus dilakukan karena sebagian besar kesalahan ada di bagian proses pengemasan, kesalahan di bagian pengemasan sangat sulit dideteksi dan ada anggapan bahwa proses pengemasan bukan merupakan proses yang penting, sehingga pengawasannya sering diabaikan. Tujuan dilakukannya validasi pengemasan antara lain: (a) Memberikan dokumentasi secara tertulis bahwa prosedur pengemasan yang berlaku dan digunakan dalam proses pengemasan rutin (batch packaging record) sesuai dengan persyaratan rekonsiliasi yang telah ditentukan secara konsisten. 57 (b) Operator yang melakukan proses pengemasan kompeten serta mengikuti prosedur pengemasan yang telah ditentukan. (c) Proses pengemasan yang dilakukan, tidak terjadi peristiwa mixup (campur baur) antar produk maupun antar bets. Parameter-parameter yang harus divalidasi dalam proses pengemasan misalnya: 1) Dalam kemasan strip/ blister a) Jumlah tablet yang dikemas vs jumlah tablet yang dihasilkan. b) Penandaan (No. Batch, Manufacturing Date, Exp. Date) pada blister/ strip, dus, karton. c) Tes kebocoran strip/ blister. d) Jumlah tablet dalam strip/ blister. e) Jumlah strip/ blister dalam dus. f) Jumlah dus dalam karton. g) Kelengkapan (etiket, brosur, penandaan). h) Kerapihan dan kejelasan koding. i) Rekonsiliasi bahan pengemas. 2) Dalam kemasan botol (sirup, suspensi, sediaan cair lainnya) a) Jumlah botol yang dihasilkan vs jumlah cairan yang diproduksi. b) Volume (isi) per botol. c) Kebocoran (tutup). d) Jumlah botol dalam dus. e) Jumlah dus dalam karton. f) Kelengkapan (etiket, brosur, penandaan). g) Kerapihan dan kejelasan koding. h) Rekonsiliasi bahan pengemas. 3) Dalam kemasan tube (salep, krim, sediaan semi solid lainnya) 58 a) Jumlah tube yang dihasilkan vs jumlah semi solid yang diproduksi. b) Bobot per tube c) Kebocoran tube d) Jumlah tube dalam dus e) Jumlah dus dalam karton. f) Kelengkapan (etiket, brosur, penandaan). g) Kerapihan dan kejelasan koding. h) Rekonsiliasi bahan pengemas. c. Validasi Pembersihan Validasi Pembersihan merupakan pembuktian melalui serangkaian tindakan pengujian serta analisis bahwa prosedur pembersihan peralatan sudah dilakukan secara efektif dan konsisten dapat menghilangkan sisa bahan obat (baik bahan aktif maupun tambahan), bahan pembersih atau bahan pelarut yang digunakan dalam suatu prosedur pembersihan. Tujuan dilakukannya validasi pembersihan yaitu: a) Memastikan prosedur pembersihan tepat digunakan dan dapat dilakukan berulang atau reprodusibel dengan tanpa memberikan dampak negative terhadap peralatan, b) Menjamin peralatan yang digunakan bersih sehingga produk yang dihasilkan terhindar dari kontaminasi silang serta terjamin mutu dan keamanannya. c) Pelaksana prosedur pembersihan berkompeten, mengikuti SOP dan menggunakan peralatan yang ditetapkan. d) Prosedur pencucian menghasilkan tingkat kebersihan yang telah ditetapkan. 59 Tahapan dalam validasi pembersihan diantaranya yaitu : 1. Bracketing Bracketing merupakan proses pengelompokkan serta kasus terburuk (worst case) dapat ditentukan. Pengelompokan dapat dilakukan pada peralatan dan senyawa yang digunakan. a. Peralatan Peralatan dapat dikelompokkan berdasarkan kesamaan fungsi, ukuran dan kapasitas, serta metode pembersihan. Pengelompokkan berdasarkan fungsi yakni peralatan mixing, granulasi, coating, filling, pengeringan dan stripping masing-masing dalam kelompok yang berbeda. Kemudian ditentukan peralatan yang memiliki bentuk dan luas area yang paling besar serta memiliki jangkauan yang paling sulit untuk menentukan kasus terburuk (worst case) b. Senyawa Dibuat daftar senyawa yang diproduksi dengan peralatan yang telah dikelompokkan sebelumnya. Senyawa-senyawa tersebut dikelompokkan berdasarkan sifat kelarutan, dosis terapeutik, toksisitas serta kesamaan metode pembersihan. Pengelompokkan tersebut bertujuan untuk mencari dan menentukan senyawa marker (penanda) yang berkaitan dengan terjadinya kasus terburuk worst case) 2. Penentuan kasus terburuk (worst case) Penentuan kasus terburuk didasarkan pada sifat kelarutan senyawa, toksisitas senyawa, dosis terapi, serta tingkat kesulitan pembersihan berdasarkan pengalaman produksi. Kriteria tingkat kesulitan pembersihan dapat diperoleh dari keterangan pihak operator serta supervisor yang bersangkutan. Sementara kelarutan senyawa berdasarkan tingkat kelarutan senyawa terhadap pelarut yang digunakan untuk pembersihan. Sebagai contoh dipilih senyawa yang memiliki tingkat kelarutan paling rendah terhadap air. 60 Tabel 3.1 Tingkat kelarutan senyawa dalam pelarut Group Approximate quantities of solvent by Included Description Terms 1 2 3 volume for 1 part of solute by weight Very soluble Less than 1 part Freely Soluble From 1 to 10 parts Soluble From 10 to 30 parts Sparingly soluble From 30 to 100 parts Slightly soluble From 100 to 1000 parts Very slightly soluble From 1000 to 10000 parts Practically insoluble More than 10.000 parts Insoluble - Kemudian toksisitas senyawa diklasifikasikan senyawa dengan risiko toksisitas tertinggi pada dosis kecil. Tabel 3.2 Tingkat Toksisitas Senyawa Group Included descriptive terms Probable oral lethal dose for humans (mg/kg) 1 Practically non toxic Slightly toxic >15000 5000- 15000 2 Moderately toxic 500 – 5000 3 Very toxic 4 Extremely toxic 5 Supertoxic 50 – 500 5 – 50 <5 Dosis terapi dapat menggunakan data obat oral dan parenteral namun jika tidak diketahui dosis terapi maka dapat merujuk pada nilai toksisitas senyawa terkait. 3. Penentuan senyawa marker Senyawa marker merupakan senyawa yang memiliki risiko worst case tertinggi yakni dapat menimbulkan toksisitas tinggi pada kadar yang kecil. Penentuan senyawa marker yang digunakan untuk validasi pembersihan harus berdasarkan nilai risiko, yakni melalui perhitungan 61 angka kemungkinan risiko (RPN) berdasarkan kriteria yang sudah disebutkan seperti kelarutan, toksisitas, dosis terapi dan dosis maksimal terapi zat aktif yang digunakan pada proses produksi sebelumnya. Nilai RPN menunjukkan tingkat kritis suatu zat dapat mencemari produk selanjutnya sehingga senyawa dengan nilai RPN tertinggi ditentukan sebagai marker. Apabila pada prosedur pembersihan senyawa marker ditemukan bersih maka senyawa lain (yang memiliki RPN rendah) demikian. 4. Penentuan MACO (Maximum Allowable Carry Over) Sesuai dengan namanya MACO merupakan batas residu yang diperbolehkan untuk terbawa pada produk selanjutnya. Perhitungan MACO bertujuan untuk mengetahui jumlah zat aktif yang dapat mencemari produk selanjutnya. Jumlah residu dari produk sebelumnya ini dapat terbawa dan memiliki potensi membahayakan bagi konsumen. Adapaun perhitungan MACO adalah sebagai berikut: MACO = TDD 𝑝𝑟𝑒𝑣𝑖𝑜𝑢𝑠 X MBS𝑛𝑒𝑥𝑡 SF X TDD𝑛𝑒𝑥𝑡 Keterangan: MACO (Maximum Allowable Carry Over) : batas residu yang dibolehkan terbawa dari suatu produk dalam produk selanjutnya (mg) MBS (Minimum Batch Size) next : besar bets minimum produk selanjutnya TDD (Terapeutic Dose) prev : standar dosis terapi harian produk sebelumnya (mg/hari) TDD (Terapeutic Dose) next: standar dosis terapi harian produk selanjutnya (mg/hari) 62 SF (safety factor) : nilai berbeda tergantung bentuk sediaan dan rute pemberian obat, yakni: Topikal, nilai SF 10 – 100 Oral, nilai SF 100 – 1000 Parenteral, SF 1000 – 10.000 5. Penentuan Target Value Penentuan nilai target berdasar pada jenis metode pengambilan sampel yang digunakan, diantaranya yaitu: a. Metode swab Pengambilan sampel dengan swab dilakukan pada peralatan dengan luas area yang mudah dijangkau dengan swab. Pengambilan sampel ditentukan pada area yang dapat mewakili seluruh permukaan alat. Adapun perhitungan nilai target yakni nilai MACO dibagi dengan total surface atau luas permukaan area yang kontak dengan produk. 𝐓𝐚𝐫𝐠𝐞𝐭 𝐯𝐚𝐥𝐮𝐞 = MACO Total surface Perhitungan nilai target metode swab b. Metode bilas (rinse) Metode rinse digunakan pada peralatan dengan jangkauan yang sulit. Pengambilan sampel pada metode rinse yaitu dengan mengambil air hasil bilasan sesuai dengan volume yang ditentukan. Adapun perhitungan nilai target yaitu MACO dibagi dengan jumlah/volume pelarut yang digunakan untuk membilas. 𝐓𝐚𝐫𝐠𝐞𝐭 𝐯𝐚𝐥𝐮𝐞 (𝐦𝐠/𝐋) = MACO (mg) Volume of rinse or boil (L) Perhitungan nilai target metode rinse 63 6. Penentuan Kriteria Keberterimaan Adapun parameter kriteria keberterimaan validasi pembersihan diantaranya yaitu: a. Visual, yakni kriteria kebersihan berdasarkan penglihatan atau tidak tampak sisa pengotor pada permukaan peralatan setelah prosedur pembersihan b. Kriteria residu atau batas cemaran, yakni batas residu <10 ppm c. Kriteria dosis bahwa residu bahan aktif produk sebelumnya tidak lebih dari 0,1 % dosis terapetik maksimal per hari produk selanjutnya. Pengambilan sampel dilakukan agar dapat mewakili tempat yang jangkauannya sulit dibersihkan. Adapun metode dalam pengambilan sampel yang dilakukan di PT. Molex Ayus diantaranya yaitu: a. Metode Swab Prinsip metode swab yaitu residu didapatkan dengan melakukan apusan (swab) langsung pada permukaan peralatan yang kontak dengan produk. Metode ini menggunakan bahan apus yang dibasahi dengan pelarut yang langsung dapat menyerap residu dari permukaan alat. Pelarut yang digunakan menyesuaikan dengan sifat fisikokimia residu, adapun yang sering digunakan yakni air, etanol serta heksan. Swab sampling digunakan untuk bagian alat dengan luas permukaan area yang mudah untuk diswab dengan ukuran lebih dari 25 cm2. Area permukaan yang akan dilakukan swab ditentukan agar dapat mewakili permukaan peralatan serta sebelum dilakukan sampling dapat dilakukan uji perolehan kembali untuk memastikan efisiensi proses pre treatment dan preparasi. Proses swabbing menggunakan swab stick yang sudah dibasahi pelarut yang kemudian disapukan ke permukaan secara merata dengan gerakan tertentu. Gerakan swabbing dapat dilihat pada gambar 3.11. 64 Gambar Gerakan swabbing Hasil sampling kemudian dimasukkan ke dalam tabung sentrifugasi guna diekstraksi kemudian ditambahkan sejumlah pelarut senyawa marker untuk mengekstrak sampel dengan sonikasi. Ekstrak selanjutnya disaring dan dianalisis terhadap pelarut tersebut. Metode analisis untuk uji kandungan residu disesuaikan dengan karakteristik dari senyawa marker tersebut sebagai contoh dengan menggunakan HPLC, serta dilakukan kultur mikroba dan inkubasi untuk uji mikroorganisme. b. Metode Bilas (Rinse) Prinsip metode bilas atau rinse adalah diperoleh residu dari pelarut pembilas peralatan yang kontak dengan produk. Pada metode bilas digunakan pelarut yang telah diketahui jumlahnya, untuk sampel bilasan digunakan pelarut organik seperti etanol untuk pemeriksaan kimia serta air yang sudah disterilkan untuk pemeriksaan mikrobiologi. Pelarut yang digunakan dipilih yang tidak bersifat menguraikan atau mendegradasi residu, pelarut juga harus kontak dengan permukaan alat pada waktu yang cukup sehingga residu dapat larut maksimal. Pembilasan dilakukan untuk peralatan yang sulit dijangkau dengan cara swab yaitu peralatan yang terdapat banyak pipa, lekukan dan sebagainya. Residu didapatkan dengan mengumpulkan pelarut pembilas yang kontak dengan permukaan alat. Hasil bilasan kemudian dianalisis untuk kandungan residu dan atau kandungan mikroba. Adapun kelebihan metode bilas yaitu memungkinkan pengambilan sampel pada peralatan dengan permukaan yang luas, dapat menjangkau permukaan 65 sulit termasuk sudut yang tidak dapat dijangkau dengan metode apusan. Sementara kekurangannya yakni terdapat kemungkinan residu tidak larut secara menyeluruh dalam pelarut dan dapat berdampak pada tidak terdeteksi residu pada sampel hasil bilasan. Setelah dilakukan pembersihan dilakukan penentuan holding time peralatan yakni peralatan yang telah dilakukan sampling, alat dibiarkan selama 3 hari tanpa digunakan. Kemudian setelah 3 hari diambil sampel mikrobiologi yang telah disimpan sesuai metode yang telah ditentukan pada alat dan diperiksa sampel yang telah diambil dari hari pertama hingga alat digunakan. Adapun kriteria penerimaan dalam melakukan validasi dapat dilihat pada tabel Tabel . Kriteria penerimaan Parameter Uji Kriteria Penerimaan Terlihat bersih secara visual tanpa ada sisa partikel ataupun residu produk sebelumnya. < 1,3 µs 5-7 < 500 ppb Sesuai: warna cairan tidak lebih tua dari campuran 50 ml air murni dengan asam asetat 1 N dalam jumlah yang sama. Produk solid : ALT ≤ 50 cfu/25cm2 AKK ≤ 10 cfu/25cm2 Dibawah target value dari masingmasing mesin dan maksimal sisa residu adalah < 10 ppm > 80 % Visual Konduktivitas Ph TOC Logam berat Uji mikrobiologi Uji residu Recovery d. Validasi Pengiriman (Shipping) PT Molex Ayus melakukan validasi pengiriman dilakukan untuk menjaga kondisi obat saat pengiriman dari industri farmasi hingga konsumen. Dilakukan kajian resiko terhadap semua produk yang ada di PT. Molex Ayus. Penentuan produk – produk yang digunakan atau akan 66 di shipping berdasarkan karakteristik zat aktif. Kemudian dilakukan Mapping kendaraan yang akan digunakan untuk pengiriman yaitu suhu dan RH. Mapping dapat mengetahui posisi barang saat pengiriman dan untuk mencari worst case. 9. Kualifikasi Validasi peralatan dan sarana penunjang disebut juga kualifikasi peralatan dan sarana penunjang. Kualifikasi merupakan kegiatan pembuktian bahwa peralatan yang digunakan dalam suatu proses bekerja sesesuai kriteria yang diinginkan dan konsisten. Kualifikasi dilakukan sebelum validasi proses yakni sebagai tahapan awal validasi. Ketentuan kualifikasi di PT. Molex Ayus meliputi kualifikasi dan rekualifikasi peralatan dan sarana penunjang. Rekualifikasi dilakukan berdasarkan hasil kajian risiko terhadap peralatan dan sarana penunjang dan dilakukan apabila ada perbaikan atau modifikasi, pemindahan tempat, penggantian spare part yang kontak langsung dengan produk. Kualifikasi peralatan dan sarana penunjang meliputi: 1. Kualifikasi desain (KD) adalah unsur pertama dalam melakukan validasi terhadap fasilitas, sistem atau peralatan baru. Tahap ini dilakukan sebelum pembelian mesin dengan melakukan penyusunan user requirement specification (URS) yang berisi spesifikasi dari mesin atau peralatan. Kualifikasi desain di PT. Molex Ayus dilakukan dengan melakukan verifikasi desain dikarenakan peralatan biasa dibeli dalam bentuk utuh satu mesin. Verifikasi yang dilakukan yakni melihat kesesuaian antara gambar desain yang diperoleh dari pemasok dengan peralatan yang datang. 2. Kualifikasi instalasi (KI) adalah dokumentasi yang memverifikasi bahwa seluruh aspek kunci dari instalasi peralatan atau sistem telah sesuai dengan tujuan desainnya dan mengikuti rekomendasi yang diberikan oleh industri pembuat. Tujuannya untuk menjamin dan mendokumentasikan bahwa sistem sarana penunjang/fasilitas atau peralatan yang diinstalasi sesuai dengan spesifikasi yang tertera pada dokumen pembelian (URS), manual 67 alat yang bersangkutan, dan pemasangannya memenuhi spesifikasi yang telah ditetapkan. Kualifikasi instalasi di PT. Molex Ayus bisa dilakukan oleh supplier yang membuat peralatan tersebut. Jika kualifikasi instalasi dilakukan sendiri oleh industri maka kegiatan kualifikasi instalasi harus mengacu pada dokumen yang diminta sebelumnya yaitu manual book, operational book, teknik spesifikasi sebagai acuan untuk membuat protokol kualifikasi instalasi. 3. Kualifikasi operasional (KO) adalah dokumentasi yang memverifikasi bahwa sistem atau peralatan yang telah diinstalasi bekerja sesuai dengan spesifikasi yang dinginkan. Kualifikasi operasional dilakukan setelah kualifikasi instalasi selesai. 4. Kualifikasi kinerja (KK) adalah tindakan pembuktian dari peralatan dan sarana penunjang terpasang dapat bekerja secara efektif dan memberikan hasil yang dapat terulang berdasarkan metode proses dan spesifikasi yang disetujui. Kualifikasi kinerja dilakukan setelah kualifikasi operasional selesai untuk memastikan apakah dapat diulang kembali menghasilkan produk yang mempunyai spesifikasi dan mutu yang sama. Dilakukan 1 produk masing-masing 3 bets atau 3 produk masing-masing 1 bets. Adapun kualifikasi yang dilakukan meliputi kualifikasi mesin, peralatan produksi maupun sarana penunjang. Sarana penunjang berupa sistem pengolahan air, Heating Ventilating and Air Conditioning (HVAC) serta boiler dan kompresor. a. Sistem Pengolahan Air (SPA) Kualifikasi desain terhadap sistem pengolahan air dilakukan oleh teknisi bersama user. Kualifikasi instalasi dilakukan untuk memastikan bahwa setiap komponen yang terpasang pada sistem pengolahan air tidak memberikan dampak yang tidak diinginkan terhadap air yang dihasilkan. Kualifikasi operasional dilakukan untuk membuktikan bahwa seluruh komponen yang sudah terpasang dan terinstal berfungsi dan bekerja sesuai 68 dengan yang diinginkan. Kualifikasi operasional dilakukan dengan melihat letak titik dan jumlah titik pengambilan sampel yang akan digunakan. Kualifikasi kinerja bertujuan untuk membuktikan performa dan ketahanan sistem jangka panjang. Tahapan kualifikasi kinerja dilakukan dengana pendekatan 3 fase yakni: a) Kualifikasi Kinerja Fase I Berdasarkan sarana penunjang kritis jangka waktu pengujian fase 1 dilakukan selama 2-4 minggu untuk memantau sistem secara intensif. Sistem pengolahan air dioperasikan secara terus menerus tanpa kegagalan atau penyimpangan kerja. Di PT. Molex Ayus tahapan ini dilakukan selama 0 hingga 12 hari kerja dengan pola pengambilan sampel 2 kali sehari pada titik penggunaan (user point). Kegiatan yang dilakukan pada tahap ini diantaranya yaitu pengambilan sampel dari tiap tahapan pemurnian, tiap titik penggunaan dan titik sampel lain, analisa data hasil uji mikrobiologi dan uji flushing sebagai dasar pemeriksaan di tahap 2 serta buat tren untuk penetapan batas waspada dan batas bertindak, dan pembuatan protap untuk pelaksanaan, pemeliharaan dan sanitasi. Selama kualifikasi ini air tidak digunakan untuk proses produksi. b) Kualifikasi Kinerja Fase II Kualifikasi kinerja fase II dilakukan sebagai verifikasi parameter operasional yang ditetapkan pada kualifikasi kinerja fase I. Fase ini menunjukkan bahwa sistem air berjalan secara konsisten baik dalam jumlah air yang diproduksi maupun kualitas air yang dihasilkan. Proses ini dilakukan satu kali setiap hari selama 2 hingga 4 minggu pada tiap titik pemantauan dan diawasi secara intensif. Parameter pengujian berupa uji kimia dan mikrobiologi dengan pola pengambilan sampel serupa pada fase I. c) Kualifikasi Kinerja Fase III 69 Tahapan ini dilakukan untuk memastikan konsistensi kinerja selama 1 tahun berjalan. Proses ini berlangsung selama 52 minggu dengan air yang dihasilkan telah dapat digunakan untuk proses pembuatan obat. Frekuensi pengambilan sampel pada fase III lebih sedikit jika dibandingkan dengan fase I dan fase II yakni titik sampling pada air demin, RO, filter 0,2 , cuci botol, masak air, proses liquid 1 dan liquid 2. Adapun parameter pengujian mencakup uji kimia dan mikrobiologi sesuai dengan standar air yang ditetapkan meliputi pH, konduktivitas, suhu, uji mikrobiologi, bakteri patogen, kesadahan air serta kadar Total Organic Carbon (TOC) dan Total Dissolve Solid (TDS). Pemeriksaan konduktivitas, pH, dan suhu dilakukan dua kali yakni tiap pagi dan sore hari sementara pengukuran TOC dilakukan secara online. Uji kimia dan mikrobiologi dilakukan setiap 1 minggu sekali. Sistem pengolahan air diharuskan beroperasi selama pengujian dengan tanpa mengalami kendala dan penyimpangan. Air yang digunakan untuk keperluan produksi berasal dari 5 sumber air sumur yang dipompa ke dalam 6 tangki penampungan dengan kapasitas 2000 L tiap tangki dan selanjutnya melewati tahap purifikasi menjadi purified water. Adapun tahap purifikasi air adalah sebagai berikut: 1) Tahapan Purifikasi a) Air yang berasal dari penampungan air, masuk kedalam tangki sand filter, yang berfungsi untuk menyaring pasir. Kemudian air melewati tangki carbon filter, tangki carbon filter berisi karbon aktif untuk menjernihkan air serta menghilangkan bau, rasa dan warna. b) Air dari tangki carbon filter kemudian dialirkan ke tangki penampungan yang berisi resin kation yang bermuatan positif (H+), berfungsi untuk menukar ion-ion bermuatan positif pada air baku dengan ion-ion hidrogen (H+). Regenerasi yakni menggunakan HCl. c) Air yang telah dilewatkan dari tangki resin kation kemudian dilewatkan ke tangki resin anion yang bermuatan negatif (OH-), 70 fungsinya untuk menukar ion-ion yang bermuatan negatif pada air baku dengan ion hidroksida (OH-). Regenerasi dengan menggunakan NaOH 98%. Selanjutnya air akan mengalir masuk ke dalam tangki mix bed. Di dalam tangki mix bed, terdapat resin kation dan resin anion yang berfungsi untuk meminimalisir jika ada ion-ion yang bermuatan negatif dan positif yang masih lolos dari tangki kation dan anion. d) Selanjutnya air ditampung pada 3 tangki batching dengan kapasitas tangki 4000 L dan kemudian dilakukan klorinasi dengan menggunakan kaporit untuk mengurangi mikroorganisme. Proses klorinasi menggunakan kaporit dengan perbandingan 9,3 g : 4000 L, proses pencampuran selama 15 menit dan didiamkan selama 15 menit. Air dari tangki batching dibagi menjadi 3, yaitu ke tangki penampungan aquademin kapasitas 1800 L, tangki soft water kapasitas 1800 L, dan dialirkan ke tangki kation lalu ke anion dan masuk ke dalam tangki mix bed dan selanjutnya digunakan untuk produksi betalaktam. e) Air dari tangki penampungan aquademin kemudian dialiri ke tangki Demin 4000L dan 2000L yang berisi resin kation. Setelah dari tangki kation, air dialiri ke tangki penampungan yang berisi resin anion. Komposisi tangki anion dan kation adalah NaOH : HCl : air (15kg : 31 kg : 15 kg). Selanjutnya air akan masuk kedalam tangki mix bed. Proses dari tangki kation, tangki anion dan tangki mix bed berada di ruang aquademin mineralisasi. Konduktifitas air pada tangki anion-kation dipersyaratkan ≤ 1,3 µS/cm. Jika sudah mendekati, maka anion dan kation perlu diregenerasi. f) Air ditampung pada tangki dengan kapasitas 500 L. Air pada tangki tersebut selanjutnya dilewatkan pada filter 5 µm, kemudian dilewatkan pada sistem RO (Reverse Osmosis) yang didalamnya diberi filter antiscalant untuk mencegah kerak pada tabung. Reverse 71 osmosis terdiri dari lapisan filter yang sangat halus (hingga 0,0001 mikron). Air dari sistem RO melewati heat exchanger lalu disinari dengan lampu UV 254 nm. Air tersebut lalu dilewatkan kembali pada filter 0,2 µm. g) Air ditampung ke dalam tangki penampungan purified water dengan kapasitas 3000 L dengan suhu 50oC. Sistem air yang digunakan di PT. Molex Ayus adalah looping system, yaitu air disirkulasi selama 24 jam. Air akan di looping (diputar) dengan suhu 50 - 60oC untk mencegah terjadinya biofilm yang merupakan sumber bakteri. Selain itu CPOB terbaru mensyaratkan bahwa air yang digunakan untuk produksi harus disirkulasi selama 24 jam. Looping system digunakan untuk distribusi purified water ke user point di ruang produksi dengan mengguanakan pipa yang terbuat dari bahan stainless steel 316 L. Purified water yang didistribusikan dijaga pada suhu 50oC dan didistribusikan ke ruang produksi. h) Sanitasi tangki pembersihan dilakukan 2 kali dalam sebulan untuk memastikan tangki PW (purified water) bebas dari pertumbuhan mikrobiologi. Adapun alur proses sanitasi tangki purified water di PT. Molex Ayus adalah sebagai berikut: 72 Tangki PW (purified water) diisi hingga mencapai setengah atau hingga memenuhi kapasitas tangki Air dipanaskan hingga suhu 80°C ± 5°C selama kurang lebih 1 jam Air didiamkan selama 30 menit Air diresirkulasi kemudian dilakukan proses pembuangan (flushing) Tangki PW diisikan kembali dengan air Gambar. 3.3 Sanitasi Tangki Purified Water 2) Tahapan Soft Water a) Air dari tangki soft water masuk ke dalam tangki multimedia filter yang terdiri dari filter-filter untuk menyaring pasir. Air tersebut masuk ke dalam tangki carbon filter. b) Air kemudian masuk kedalam tangki softener, yang berisi resinresin anion dengan fungsi menurunkan kesadahan. c) Kemudian air akan ditampung ke dalam 2 tangki penampungan dengan kapasitas 1800 L. Air tersebut digunakan untuk pembersihan seperti pembersihan alat yang kotor dan pencucian. b. Heating Ventilating and Air Conditioning (HVAC) Sistem HVAC atau sistem tata udara merupakan salah satu sarana penunjang kritis di industri farmasi. Fungsi dari sistem HVAC yaitu pada produk, lingkungan maupun personalia (operator). Pada bagian produk sistem HVAC berfungsi untuk menjaga mutu dan kualitas produk, sedangkan pada bagian lingkungan sistem HVAC digunakan untuk mencegah kontaminasi silang pada ruang produksi dan koridor. Pada 73 personalia (operator) HVAC digunakan untuk mencegah kontaminasi dari operator pada proses produksi. PT. Molex Ayus sendiri memiliki sebanyak 25 unit Air Handling Unit (AHU) dengan rincian 5 unit AHU pada ruang produksi beta laktam, 16 unit AHU pada ruang produksi non beta lactam, 2 AHU pada ruang kemasan, 2 AHU di Gudang Bahan Baku. Sistem HVAC digunakan untuk menjaga kondisi udara dalam ruangan sehingga dari sistem HVAC tersebut dapat diciptakan kelas kebersihan yang terdiri dari kelas A, B, C, dan D sesuai dengan kelas produksi yang digunakan. Proses produksi pada PT. Molex Ayus menggunakan ruang produksi kelas E dengan spesifikasi kelas D. Kelas D merupakan ruang produksi produk non steril dengan jumlah maksimum partikulat udara non operasional adalah 3.520.000 untuk ukuran partikel ≥ 0,5 mikrometer dan 29.000 untuk partikel dengan ukuran ≥ 5 mikrometer, sementara pada kondisi operasional tidak ada batasan jumlah partikel di udara. Terdapat 3 jenis aliran udara pada sistem HVAC yaitu sistem terbuka, tertutup dan kombinasi. Sistem terbuka menggunakan ambilan udara luar secara keseluruhan (full fresh air), sistem tertutup menggunakan udara resirkulasi (contoh: produksi produk hormon dan beta laktam), sedangkan kombinasi menggunakan perpaduan udara baru maupun resirkulasi yaitu 80% returned air dan 20% fresh air. Sistem HVAC di PT. Molex Ayus menggunakan sistem kombinasi dikarenakan untuk mengantisipasi dan mengatasi terjadinya kebocoran atau kehilangan udara di ruangan. Adapun komponen sistem HVAC di PT. Molex Ayus adalah sebagai berikut: 1) Cooling coil, atau bisa disebut dengan evaporator yang berfungsi untuk mengontrol suhu dan kelembaban relatif (RF) udara yang akan didistribusikan ke ruangan. Sistem ini mengatur agar output udara yang dihasilkan sesuai dengan spesifikasi ruangan yang telah ditetapkan. Proses pendinginan udara dilakukan dengan mengalirkan udara melalui pipa dan masuk ke dalam kondensor yang mengandung freon sebagai 74 pendingin. Udara yang dihasilkan berasal dari campuran udara balik 80% (returned air) dan udara luar 20% (fresh air) melalui kisi-kisi (coil) evaporator yang bersuhu rendah. Proses ini menyebabkan terjadinya kontak antara udara dan permukaan kisi evaporator yang kemudian menghasilkan udara dengan suhu lebih rendah. Proses ini juga menyebabkan kalor yang berada dalam uap air pada udara ikut berpindah ke kisi evaporator sehingga uap air akan mengalami kondensasi. 2) Booster fan, merupakan bagian dari AHU yang berfungsi untuk menggerakkan udara di sepanjang sistem distribusi udara yang berhubungan dengan AHU. Blower ini dapat diatur sedemikian rupa agar senantiasa menghasilkan frekuensi perputaran udara yang tetap, sehingga menghasilkan output udara dengan debit konsisten sesuai yang dipersyaratkan. 3) Filter, merupakan bagian dari AHU yang berfungsi untuk mengendalikan dan mengontrol jumlah partikel dan mikroorganisme (partikel asing) yang dapat mengkontaminasi udara yang masuk ke dalam ruang produksi. Filter terdiri dari 3 bagian yakni pre-filter dengan efisiensi penyaringan 35%, medium filter dengan efisiensi penyaringan 95% dan HEPA filter dengan efisiensi penyaringan 99,95%). Prefilter yang digunakan oleh PT. Molex Ayus adapalah prefilter G4 washable atau yang dapat dicuci, kemudian medium filter yang digunakan yakni medium filter F7 dan F8, dengan efisiensi filter 80%-90%, serta untuk hepa filter menggunakan filter H13 sedangkan filter H14 digunakan untuk LAF. 4) Ducting, merupakan bagian dari AHU yang berfungsi sebagai saluran tertutup tempat mengalirnya udara. 5) Dumper, adalah bagian dari AHU yang berfungsi untuk mengatur debit udara yang dipindahkan ke dalam ruangan. Besar kecilnya debit udara yang dipindahkan dapat diatur sesuai dengan pengaturan tertentu pada 75 dumper. Dumper tersebut sangat berguna untuk mengatur besar kecilnya udara yang masuk. 6) Diffuser, digunakan untuk mengatur pola aliran udara. Terdapat 2 jenis diffuser, yaitu Supply Air diffuser (SAD) dan Returned air diffuser (RAD). Supply air diffuser merupakan jenis diffuser untuk mensuplai udara yang masuk keruangan sedangkan returned air diffuser digunakan untuk menarik udara dari ruangan ke AHU. Diffuser memiliki beberapa tipe yakni induksi, perforated, dan swirl. PT Molex Ayus menggunakan diffuser tipe perforated, yang digunakan untuk ruangan yang memiliki tingkat debu yang tinggi. Kualifikasi sistem HVAC dilakukan untuk menjamin kondisi lingkungan tempat produksi sesuai dengan ketentuan yang telah ditetapkan serta diperoleh kelas kebersihan ruangan yang diinginkan. Kondisi lingkungan yang kritis terhadap kualitas produk diantaranya suhu, kelembaban, perbedaan tekanan udara, jumlah partikel, jumlah pertukaran udara, dan jumlah mikroba. Adapun kualifikasi pada sarana penunjang HVAC meliputi: 1) Kualifikasi desain HVAC, dilakukan oleh pihak supplier bersama dengan user. 2) Kualifikasi instalasi dilakukan oleh tim kualifikasi bersama dengan supplier didampingi oleh bagian teknik. Kualifikasi instalasi meliputi pemeriksaan terhadap semua sepesifikasi komponen yang terpasang pada AHU kemudian didokumentasikan. Pemeriksaan yang lebih spesifik juga dilakukan terhadap jalur, aliran maupun filter seperti uji kebocoran dan uji velocity. 3) Kualifikasi operasional dilakukan dengan melihat fungsi masingmasing komponen untuk disesuaikan dengan kriteria penerimaan yang ditentukan. Sistem dijalankan kemudian dihentikan dan dijalankan kembali untuk melihat recovery time. Kualifikasi operasional AHU dilakukan selama 3 hari berturut-turut dengan 76 melakukan pemeriksaan pengoperasian dari masing-masing AHU pada pagi, siang dan sore hari. 4) Kualifikasi kinerja. Sebelum dilakukan kualifikasi performa, dilakukan pre kualifikasi HVAC untuk pemasangan baru guna memperoleh hasil yang memenuhi kriteria penerimaan. Ach = 𝐶𝑀𝐻 (𝑚ᶟ/ℎ) volume ruangan (𝑚ᶟ) Gambar 3.4 Rumus air change per hour Adapun tahapan sebelum dilakukan kualifikasi kinerja HVAC di PT. Molex Ayus sebagai berikut: a) Flushing Flushing merupakan proses pembuangan udara secara terus menerus untuk memastikan tidak ada kotoran di udara. Kemudian dilakukan cek jumlah partikel dan dilakukan sanitasi total. Pengecekan jumlah partikel dilakukan dengan particle counter untuk memastikan adanya penurunan jumlah partikel sehingga memenuhi persyaratan. Saat sanitasi total dilakukan pemeriksaan mikroba yang biasanya dilakukan dengan 2 metode, yaitu metode cawan papar dan cawan kontak kemudian dicatat data yang diperlukan seperti suhu, kelembaban dan jumlah partikelnya serta di cek udara masuknya. Kecepatan penggantian udara atau air change per hour (Ach) dapat diketahui dengan rumus berikut: Prekualifikasi dilakukan pada saat pemasangan awal untuk memaksimalkan kerja filter. 77 Prekualifikasi pada saat pemasangan awal adalah sebagai berikut. AHU dioperasikan selama 24 jam 3 hari berturut-turut tanpa filter dengan tujuan untuk membersihkan jalur. Pada hari ke 4, selama 24 jam dipasang prefilter kemudian dilakukan flushing. Pada hari ke 5 pre filter diganti kemudian dilakukan flushing, selanjutnya ditambahkan medium dan diflush kembali selama 24 jam untuk mengalirkan udara Diflushing 24 jam kemudian dicek partikel dan dilihat ada tidaknya penurunan yang signifikan Jika terdapat penurunan yang signifikan dilakukan integrity test dan velocity air. Kemudian dilakukan proses balancing, sanitasi total ruangan dan kualifikasi kinerja Setelah dilakukan kualifikasi kinerja dilakukan sanitasi minor Gambar 3.5 Prekualifikasi AHU b) Integrity Test Integrity test dilakukan setiap penggantian filter yang berfungsi untuk mengetahui ada tidaknya kebocoran pada saat pemasangan HEPA filter. Integrity test dilakukan dengan menggunakan Polyalphaolefine (PAO) test. c) Velocity Test Velocity Test bertujuan untuk menguji kecepatan aliran udara yang hendaknya ditentukan dalam batas ± 200C dari kecepatan aliran udara yang dipersyaratkan dan keseragaman konsentrasi aerosol perlu ditetapkan sebelum pengujian. Untuk pemeriksaan udara laminar 0,36-0,54 m/s biasanya dilakukan dibawah HEPA filter dengan tipe H14. 78 d) Balancing Proses ini dilakukan untuk mengatur aliran udara, suhu, kelembaban, tekanan udara pada ruangan, kecepatan aliran udara maupun kecepatan pergantian udara sesuai dengan yang dibutuhkan per ruangan. e) Sanitasi Total Sanitasi dilakukan secara keseluruhan untuk meminimalisasi terjadinya kontaminasi mikroorganisme. Lakukan pemeriksaan kembali jumlah partikel dan mikroorganisme pada ruangan, jika hasil pemeriksaan melebihi persyaratan maka dilakukan reflushing atau resanitasi. Selanjutnya diperlukan waktu untuk pemulihan dari kondisi terkontaminasi ke kondisi ruang bersih yang dipersyaratkan (recovery time). Kualifikasi kinerja kemudian dilakukan selama 3 hari berturut-turut dengan melihat beberapa parameter kritis sebagai berikut: Tabel 3.1 Tingkat kelarutan senyawa dalam pelarut Kelas A B C D E Batas yang disarankan untuk cemaran mikroba Sarung Tangan Cawan Papar Cawan Kontak Sampel Udara 5 Jari (diameter 90 (diameter 55 (CFU/m3) CFU/sarung mm CFU/4jam) mm) CFU/plate tangan <1 <1 <1 <1 10 5 5 5 100 50 25 200 100 50 TS TS TS TS TS : Tidak Terspesifikasi 79 Tabel 3.2 Tingkat kelarutan senyawa dalam pelarut Kelas Kebersihan A B C D E (umum) E (khusus) Jumlah partikel/ m3 Non Operasional Operasional >0,5 µm ≥0,5 µm >0,5 µm ≥0,5 µm 3.520 20 3.520 20 3.520 29 352.000 2.900 352.000 2.900 3.520.000 29.000 3.520.000 29.000 TD TD 3.520.000 29.000 TD TD 3.520.000 29.000 TD TD Jenis ruangan White area White area White area Grey area Grey area Grey area TD : Terlalu Banyak / Tidak Terdeteksi c. Boiler Boiler adalah bejana bertekanan yang didesain untuk menghasilkan uap panas atau steam. Boiler berfungsi untuk menunjang pengoperasian alat-alat produksi seperti FBD Toyo, FBD Glatt, VEM (Vacuum Emulsifying Machine), oven dan mesin coating. PT. Molex Ayus tidak melakukan kualifikasi boiler karena keterbatasan alat uji boiler sehingga kualifikasi instalasi maupun operasional dilakukan oleh pihak supplier. Terdapat tiga tipe boiler yakni fire tube, water tube dan once through boiler namun tipe boiler yang digunakan di PT. Molex Ayus adalah tipe water tube yang merupakan boiler generasi kedua. Terdapat 2 macam boiler yang berada di PT. Molex Ayus yaitu dengan merk Samson dan Miura 1 dan 2 dengan kapasitas 2 ton, 1,5 ton dan 750 kg (sudah tidak digunakan). Sistem kerja boiler yang ada di PT. Molex ayus terdiri dari sistem steam, sistem air umpan balik, dan sistem pembakaran. Pada sistem steam kondisi bejana double jacket/triple jacket yang dipanaskan pada tekanan dan suhu yang terjaga, berfungsi untuk menjaga kondisi panas dalam tube dan terdapat pressure switch yang berfungsi untuk mengontrol tekanan. Sistem air umpan balik merupakan sistem yang berfungsi untuk menjaga jumlah air dalam tube, saat bejana mengalami kekurangan air maka sistem secara otomatis akan menyediakan air untuk boiler sesuai kebutuhan steam sehingga mencegah kekeringan pada boiler. Sistem pembakaran merupakan 80 seluruh peralatan yang digunakan untuk menghasilkan panas yang dibutuhkan dengan menggunakan bahan bakar. Adapun bahan bakar yang digunakan untuk sistem pembakaran di PT. Molex Ayus adalah solar. Komponen utama boiler terdiri dari furnace, steam drum, superheater, air heater, dust collector, pengatur pembuangan gas bekas, safety valve, fire detector, sight glass, dan pembuangan air ketel. Safety valve merupakan saluran buang steam sehingga jika tekanan steam melebihi kemampuan boiler maka safety valve akan terbuka dan membuang uap. Uap panas yang dihasilkan oleh boiler akan diteruskan ke header 1 (atas) dan 2 (bawah) yang kemudian dialirkan ke masing-masing titik penggunaan. Terdapat water level gauge diantara header atas dan bawah. Persyaratan air yang masuk ke boiler, yaitu konduktivitas <30 µs, pH 5,8-9,1 serta hardness ≤1. Perawatan boiler dilakukan setiap satu tahun sekali, seperti pengecekan kebocoran pada tube, serta kerak dan tekanan pada scaling. Parameter kritis pada boiler diantaranya yaitu udara panas yang dihasilkan dari uap dipersyaratkan tidak boleh membawa air sehingga dilakukan pengukuran kadar air terhadap udara panas yang dihasilkan, tekanan, dan jumlah partikel. d. Kompressor Udara Sistem kompressor udara bertekanan merupakan sarana penunjang kritis di industri farmasi dikarenakan sistem udara bertekanan mempengaruhi kualitas udara sehingga berpengaruh pada kualitas produk. Kompressor berfungsi sebagai penghasil sistem tata udara bertekanan untuk menyuplai udara pada mesin-mesin di ruang produksi seperti pencucian botol dan coating. Tujuan dari penggunaan sistem tata udara bertekanan yakni untuk menciptakan udara bersih (bebas dari kontaminan seperti, partikel, air, oli, dan mikroorganisme) yang akan digunakan untuk mesin produksi. Tujuan akhirnya yaitu mencegah terjadinya kontaminasi dari 81 udara ke produk yang dihasilkan. Terdapat 3 parameter utama yang harus ditetapkan sebelum mendesain sistem tata udara bertekanan yaitu kualitas udara bertekanan, penggunaan udara bertekanan, dan volume udara bertekanan. PT. Molex Ayus memiliki 2 mesin compressor dengan kapasitas 22 kw dan 37 kw. Kedua kompresor tersebut termasuk oil free lubricated compressor yakni tidak terdapat oli pada area kompresi sehingga dapat meminimalisir terjadinya kontaminasi aerosol oli pada udara yang dihasilkan. Proses dimulai saat udara disaring dengan prefilter kemudian masuk ke filter intercooler melalui 2 arah dan selanjutnya masuk ke bagian filter intake. Udara akan diproses dengan tekanan 7 Pa kemudian masuk ke tangki pressure untuk ditampung. Udara tersebut akan masuk ke filter input PE 20/30 dan masuk ke ultra filter. Pada ultra filter terdapat freon sehingga udara yang dihasilkan menjadi dingin. Udara dingin ini kemudian masuk ke filter output dengan ukuran filter MF 20/30 dan selanjutnya masuk ke header angin untuk dibagikan ke mesin yang membutuhkan. Udara yang dihasilkan terbagi menjadi 2 jenis yaitu udara steril dan non steril. Udara steril digunakan untuk produksi beta laktam dan untuk produksi non beta laktam seperti pada mesin coating (Coating Dong Fang) dan Fluid Bed Dryer (FBD) Glatt. Tabel. 3.3 Pemeriksaan kualifikasi kompressor Kualifikasi Instalasi Kualifikasi Operasional Tipe dan kapasitas peralatan Uji kandungan (kompressor, filter dan bagian parameter utama (oli, lain) secara rinci air dan partikel) Konfirmasi instalasi sesuai Pengujian instrumen dengan spesifikasi pemantau Spesifikasi material dengan sertifikat Catatan pengelasan welding log) 82 Kualifikasi Kinerja Uji viable mikroorganisme dan kelembaban dengan persyaratan menurut ISO Pemantauan rutin pada user point, semua titik kritis. - - - - Uji tekanan, kalibrasi jaringan pipa, penandaan peralatan, perawatan preventif. - - 10. Departemen Registrasi Registrasi obat merupakan suatu prosedur pendaftaran dan evaluasi obat yang digunakan untuk mendapatkan bentuk persetujuan registrasi obat agar dapat diedarkan (biasa disebut dengan izin edar). Suatu industri farmasi akan mengajukan formulir registrasi kepada BPOM atau Kemenkes yang merupakan regulator industri farmasi di Indonesia. Proses registrasi yang dilakukan oleh PT. Molex Ayus yaitu registrasi obat (deputi I dari BPOM), registrasi suplemen makanan/kesehatan dan obat kuasi (deputi II dari BPOM), registrasi pangan (deputi III dari BPOM), serta registrasi produkproduk Perbekalan Kesehatan Rumah Tangga (PKRT) (Kemenkes). Registrasi obat dilakukan dengan tujuan untuk melindungi masyarakat dari peredaran obat yang tidak memenuhi persyaratan efikasi, keamanan, mutu, dan manfaatnya. Departemen registrasi bertanggung jawab atas kelengkapan dokumen yang akan diserahkan untuk pendaftaran registrasi, kebenaran semua informasi yang tercantum dalam dokumen registrasi, kebenaran dan keabsahan dokumen yang dilampirkan untuk kelengkapan registrasi, perubahan data dan informasi dari produk yang sedang dalam proses registrasi atau yang sudah memiliki izin edar. Registrasi obat terbagi menjadi 3 kategori yaitu : a. Registrasi Baru merupakan registrasi untuk obat yang belum mendapatkan izin edar di Indonesia. Kategori 1 : Registrasi untuk produk obat baru dan produk biologi termasuk produk biosimilar (produk biologi dengan profil khasiat, keamanan, dan mutu yang serupa dengan produk biologi yang telah disetujui) Kategori 2 : Registrasi obat generik dan obat generik bermerek. 83 Kategori 3 : Registrasi sediaan lain yang mengandung obat dengan teknologi khusus, dapat berupa transdermal patch, implant, dan beads. b. Registrasi Variasi merupakan registrasi perubahan pada aspek administratif, khasiat, keamanan, mutu, dan/atau informasi produk dan label obat yang telah memiliki izin edar di Indonesia. Kategori 4 : Registrasi variasi major (registrasi variasi yang berpengaruh bermakna terhadap aspek khasiat, keamanan, dan/atau mutu obat). Contoh: perubahan komposisi bahan aktif, perubahan metode, perubahan formula dan lain-lain Kategori 5 : Registrasi variasi minor (registrasi variasi yang tidak termasuk kategori registrasi major maupun variasi notifikasi). Contoh: perubahan desain kemasan primer Kategori 6 : Registrasi registrasi minor notifikasi (registrasi variasi yang berpengaruh minimal atau tidak berpengaruh sama sekali terhadap aspek khasiat, keamanan, dan/atau mutu obat, serta tidak mengubah informasi pada izin edar). Contoh: perubahan nama obat atau perusahaan c. Registrasi ulang merupakan registrasi perpanjangan masa berlaku izin edar. Kategori 7 : Registrasi Ulang Proses registrasi ulang dilakukan berbeda-beda tergantung masa kerjanya (40 hari kerja, 100 hari kerja dan lain lain). PT. Molex Ayus melakukan permohonan registrasi ulang sebelum berakhirnya masa berlaku izin edar produk tersebut. Produk yang izin edarnya telah berakhir dan izin edar yang baru belum dikeluarkan oleh BPOM tetap dapat terus melakukan produksi dengan syarat bahwa dokumen permohonan izin edar yang baru sudah dikirimkan dan sedang diproses oleh BPOM. Proses registrasi untuk masing-masing produk memiliki tempat yang berbeda seperti yang telah disebutkan sebelumnya misalnya obat, suplemen 84 makanan/kesehatan dan obat kuasi, serta produk pangan dilakukan di deputi BPOM sedangkan PKRT dilakukan di deputi Kemenkes. Departemen registrasi mendaftarkan produk sesuai dengan deputi yang terkait. Terdapat 3 deputi di BPOM, yaitu: 1. Deputi I: Untuk obat baru, obat copy, obat copy pertama, dan produk biologi. Pendaftaran dilakukan secara online melalui website aero.pom.go.id. 2. Deputi II: Untuk suplemen makanan/kesehatan, obat kuasi (obat yang memiliki efek meringankan penyakit), obat tradisional, dan kosmetik. Pendaftaran dilakukan secara online melalui website asrot.pom.go.id. 3. Deputi III: Untuk pangan. Tata laksana registrasi obat diatur dalam Peraturan Kepala Badan Pengawas Obat dan Makanan No. 24 Tahun 2017 tentang Kriteria dan Tata Laksana Registrasi Obat. Secara umum, registrasi obat dilakukan dalam dua tahapan, yaitu tahapan pra-registrasi yang bertujuan untuk menilai kelengkapan administrasi dari Industri Farmasi yang akan meregistrasi obat dan sekaligus menentukan kriteria registrasi dan jalur evaluasi, serta tahapan registrasi untuk menilai apakah obat tersebut layak mendapatkan izin edar. 1. Tahap pra registrasi Permohonan pra registrasi obat dilakukan untuk menentukan kategori registrasi, jalur evaluasi, biaya evaluasi, dan dokumen registrasi obat. Tahapan pendaftaran dimulai dari pra registrasi dengan mendapatkan jalur evaluasi dan melampirkan kelengkapan dokumen pra registrasi yang terdiri dari bagian I (dokumen administratif; informasi produk meliputi ringkasan karakteristik produk/brosur, informasi produk untuk pasien seperti catch cover/amplop, blister, atau brosur yang melekat pada kemasan; serta label); bagian II (dokumen mutu), bagian III (dokumen non-klinik), dan bagian IV (dokumen klinik). 85 Penentuan jalur evaluasi menurut Peraturan Kepala Badan Pengawas Obat dan Makanan No. 24 Tahun 2017 tentang Kriteria dan Tatalaksana Registrasi Obat terdiri atas: a. Jalur 7 hari meliputi registrasi obat khusus ekspor. b. Jalur 10 hari meliputi registrasi ulang. c. Jalur 40 hari meliputi registrasi variasi minor. d. Jalur 100 hari meliputi: i. Registrasi baru obat baru dan produk biologi yang diindikasikan untuk terapi penyakit serius yang mengancam nyawa manusia (life saving), dan/atau mudah menular kepada orang lain, dan/atau belum ada atau kurangnya pilihan terapi lain yang aman dan efektif. ii. Registrasi baru obat baru dan produk biologi yang berdasarkan justifikasi diindikasikan untuk penyakit serius dan langka (orphan drug) di Indonesia. iii. Registrasi baru obat baru, produk biologi, obat generik, dan obat generik bermerek yang ditujukan untuk program kesehatan nasional yang dilengkapi dengan dokumen penunjang kebutuhan program atau hasil prakualifikasi Badan Kesehatan Dunia (WHO). iv. Registrasi baru obat baru dan produk biologi yang telah melalui proses obat pengembangan baru yang dikembangkan oleh institusi riset atau industri farmasi di Indonesia, dibuat oleh industri farmasi di Indonesia dan sekurangnya satu uji klinik dilakukan di Indonesia. v. Registrasi baru obat generik yang memiliki formula, sumber bahan baku, spesifikasi obat, mutu, spesifikasi kemasan, proses produksi, dan menggunakan fasilitas produksi yang sama dengan obat generik bermerek yang telah disetujui. 86 vi. Registrasi variasi major indikasi baru/posologi baru untuk obat yang ditujukan sebagaimana dimaksud dalam poin a hingga d. vii. Registrasi variasi major terkait mutu dan informasi produk. e. Jalur 120 hari meliputi registrasi baru obat baru dan registrasi variasi major indikasi baru/posologi baru yang telah disetujui sekurangnya di tiga negara dengan sistem evaluasinya yang telah dikenal baik. f. Jalur 150 hari meliputi registrasi baru obat generik dan obat generik bermerek yang tidak termasuk dalam jalur evaluasi sebagaimana dimaksud pada poin 4. g. Jalur 300 hari meliputi registrasi baru obat baru dan produk biologi serta registrasi variasi major indikasi baru/posologi baru yang tidak termasuk dalam jalur evaluasi sebagaimana dimaksud pada poin 4 dan 5. 2. Tahapan Registrasi Tahapan registrasi adalah prosedur pendaftaran dan evaluasi obat untuk mendapatkan izin edar. Setelah memperoleh HPR, departemen registrasi mengisi checklist dokumen registrasi yang terdiri dari kelengkapan dokumen administratif dan informasi produk, kelengkapan dokumen mutu, kelengkapan dokumen nonklinik, dan kelengkapan dokumen klinik. Pengajuan permohonan registrasi yang telah dinyatakan memenuhi kelengkapan dokumen sebagaimana dimaksud dalam Peraturan Kepala Badan Pengawas Obat dan Makanan No. 24 Tahun 2017 selanjutnya dilakukan evaluasi yang merupakan penilaian terhadap aspek khasiat, keamanan, mutu, informasi produk, dan/atau label sesuai dengan kriteria dan kategori registrasi. Evaluasi tersebut dilaksankan sesuai dengan jalur evaluasi yang ditetapkan. Tim Penilai Obat Nasional (TPON) melakukan pembahasan terhadap hasil evaluasi dan memberikan rekomendasi keputusan kepada Kepala BPOM. Kepala BPOM akan menyampaikan keputusan hasil evaluasi secara tertulis 87 kepada pendaftar paling lama 30 hari terhitung sejak pelaksanaan rapat berkala TPON. Evaluasi data mutu dilakukan oleh Tim Penilai Mutu sesuai dengan kriteria yang didasarkan pada kesahihan informasi dokumen dan data inspeksi CPOB terakhir. Informasi dalam dokumen mutu harus menggunakan data sahih dan aktual, formula sesuai dengan formula yang akan dipasarkan, dan proses pembuatannya telah tervalidasi. Jika diperlukan, untuk memastikan kesahihan informasi dokumen dilakukan pemeriksaan setempat di fasilitas pembuatan obat (in-situ). Dalam hal diperlukan tambahan data, Kepala BPOM menyampaikan permintaan tambahan data secara tertulis kepada pendaftar. Pendaftar harus menyampaikan tambahan data paling lama 100 hari terhitung sejak tanggal permintaan tambahan data. Keputusan Kepala BPOM dapat berupa pemberian persetujuan atau penolakan. Pemberian persetujuan hanya diberikan kepada pendaftar yang memenuhi persyaratan administrasi dan ketentuan. Sebelum diterbitkan persetujuan, dapat diterbitkan surat pemberitahuan persetujuan (approvable letter) yang berlaku dalam jangka waku 2 tahun, sehingga pendaftar dapat melakukan pembuatan obat skala komersial atau melaksanakan pemasukan obat impor. Surat pemberitahuan persetujuan ini bukan dimaksudkan sebagai pengganti izin edar dan hanya dapat digunakan untuk 1 kali pemasukan. Selanjutnya, persetujuan diberitahukan secara tertulis kepada pendaftar berupa izin edar, persetujuan khusus ekspor, atau persetujuan registrasi variasi. Penolakan diberikan jika dokumen registrasi tidak memenuhi ketentuan. Penolakan registrasi disampaikan secara tertulis kepada pendaftar oleh Kepala BPOM berupa Surat Penolakan. Dalam hal permohonan registrasi ditolak, biaya registrasi yang telah dibayarkan tidak dapat ditarik kembali. Jika terjadi keberatan terhadap keputusan 88 registrasi maka pendaftar dapat mengajukan permohonan peninjauan kembali kepada Kepala BPOM secara tertulis paling lama 6 bulan setelah tanggal surat penolakan dan hanya dapat dilakukan untuk 1 kali. Adapun permohonan peninjauan kembali harus dilengkapi dengan data baru dan atau data yang sudah pernah diajukan dengan dilengkapi justifikasi. Pembahasan mengenai permohonan peninjauan kembali dilakukan paling lama 100 hari sejak dokumen diterima. Dalam hal registrasi ditolak, pendaftar dapat mengajukan permohonan registrasi kembali. Apabila telah disetujui oleh Kepala BPOM, kemudian departemen registrasi akan memasukkan berkas (hard copy). Kepala BPOM akan memberikan NIE yang berlaku paling lama 5 tahun dalam jangka waktu 100 - 300 hari kerja. Persetujuan impor dalam bentuk ruahan, persetujuan impor khusus ekspor dan persetujuan khusus ekspor berlaku paling lama 5 tahun selama memenuhi ketentuan yang berlaku. Obat yang telah habis masa berlaku izin edarnya dapat diperpanjang selama memenuhi kriteria melalui mekanisme registrasi ulang. Adapun dokumen-dokumen yang dibutuhkan saat melakukan registrasi yaitu: a. Dokumen Administrasi 1. Surat pengantar yang meliputi tujuan, nama obat, bentuk sediaan, dan komposisi obat. 2. Dokumen matrix sandingan yang digunakan khusus untuk registrasi variasi yang menjelaskan standar lama dan baru. 3. Surat pernyataan pendaftar dan pernyataan registrasi yang menyatakan tentang keaslian dokumen 4. Sertifikat CPOB 5. Surat izin industri 6. NIE khusus generik bermerek 7. Sertifikat GMP (Good Manufacturing Practice) zat aktif dari produsen bahan baku 89 8. Drug master file zat aktif b. Dokumen Mutu 1. Dokumen yang berasal dari Quality Control a) Dokumen Active Pharmaceutical Ingredient (API) dan Eksipien b) Spesifikasi dan protap pengujian bahan aktif c) Spesifikasi dan protap pengujian bahan tambahan d) Protap penanganan baku pembanding primer e) Sertifikat baku pembanding primer f) Protap dan laporan pembakuan g) Laporan pemeriksaan bahan aktif dan tambahan h) Laporan dan sertifikat analisis dari zat aktif dan zat tambahan i) Protokol dan laporan validasi metode analisa uji dari bahan aktif j) Spesifikasi, protap, dan laporan pengujian produk jadi k) Protokol dan laporan metode analisa hasil produk jadi l) Data laporan uji impurities m) Sertifikat halal bahan kapsul dan bahan baku jika berasal dari hewan dan manusia n) Data pengujian uji BA/BE dan UDT o) Komitmen pengujian bila belum bisa dilakukan oleh lab sendiri p) Spesifikasi, protap dan laporan pengujian bahan kemas (primer, sekunder, tersier), termasuk CoA bahan kemas 2. Dokumen yang berasal dari Quality Assurance a) Protokol dan laporan validasi proses 3. Dokumen yang berasal dari RnD a) Protokol dan laporan stabilitas produk (accelerated, on going, in use stability) b) Dokumen pengembangan produk 90 c) Catatan Kemasan Bets (CKB) untuk obat baru d) Desain kemasan yang akan didaftarkan sebanyak 3 rangkap 4. Dokumen yang berasal dari produksi a) Catatan Pengoahan Bets (CPB) atau batch record terbaru. Setelah melengkapi dokumen-dokumen diatas, maka permohonan registrasi PT. Molex Ayus bisa diproses dengan langkah-langkah berikut: Tahap pertama yang dilakukan yaitu submit dokumen persyaratan registrasi, kemudian dari dokumen tersebut akan dinilai oleh evaluator. Apabila sudah disetujui atau dianggap lengkap maka secara langsung berlanjut ke tahap berikutnya yang ditandai dengan keluarnya Surap Perintah Bayar (SPB) pra registrasi, akan tetapi jika tidak memenuhi persyaratan maka akan mengeluarkan tambahan data. Jika tambahan data ini bisa terpenuhi, langkah selanjutnya yaitu ke tahap pra registrasi dengan melakukan pembayaran terlebih dahulu. Setelah melakukan pembayaran, dokumen akan dikoreksi kembali dan apabila tidak ada tambahan data maka bisa langsung masuk ke tahap registrasi yang ditandai dengan keluarnya SPB registrasi. Pada tahap registrasi dokumen akan dievaluasi terlebih dahulu oleh evaluator dan hasil akhir dari proses registrasi berupa NIE (Nomor Izin Edar) yang berlaku sesuai kebijakan dari BPOM. 91 Alur proses registrasi obat dapat dilihat pada gambar berikut: Submit dokumen Penilaian Tidak memenuhi kriteria Disetujui/ lengkap Tambahan data Terpenu hi Acc bukti dokumen disetujui/ Acc bukti dokumen disetujui/ lengkap Pra registrasi Penilaian evaluator Disetujui Tidak memenuhi kriteria Tambahan data Terpenu hihi Surat perintah bayar registrasi Surat perintah bayar registrasi Registrasi Penilaian NIE Gambar 3. Alur proses registrasi obat 92 Surat perintah bayar pra registrasi 11. Technical Service dan Farmakovigilans (TSF) Farmakovigilans merupakan kegiatan tentang pendeteksian, penilaian (assessment), pemahaman, dan pencegahan efek samping atau masalah lainnya terkait dengan penggunaan obat. Alasan Farmakovigilans dibutuhkan dalam industri farmasi ialah terkait keamanan produk yang tidak 100% aman, obat/produk yang aman tidak berarti bebas dari risiko, penetrasi penggunaan obat di masyarakat juga tidak dapat diprediksi, dan potensi masalah penggunaan obat di masyarakat (obat sesuai indikasi, obat off-label, obat sesuai dosis atau durasi, dan faktor resiko). Hal ini bertujuan untuk menjamin obat yang beredar di pasaran tetap aman untuk dikonsumsi oleh masyarakat. Tujuan Farmakovigilans ialah untuk mendeteksi secara dini efek samping obat (ESO) yang belum dikenal, mendeteksi kemungkinan interaksi obat, mendeteksi peningkatan frekuensi ESO yang telah diketahui, mengidentifikasi faktor risiko dan kemungkinan mekanisme terjadinya ESO, menilai keamanan dalam jangka panjang, kajian risiko potensial pada populasi khusus (anak-anak, lansia, dan ibu hamil), analisis benefit/risk (rasio manfaat-risiko), sehingga dapat dilakukan risk control yang tepat dan memperoleh profil keamanan obat dengan basis populasi Indonesia. Monitoring ESO merupakan bagian dari kegiatan Farmakovigilans, dimana MESO adalah suatu kegiatan pendeteksian efek samping atau masalah lainnya terkait penggunaan obat. Manfaat farmakovigilans : 1) Bagi pasien yaitu untuk meningkatkan kepercayaan bahwa obat yang dikonsumsi aman 2) Bagi dokter yaitu meningkatkan kepercayaan dokter bahwa obat yang diresepkan memiliki keamanan yang cukup baik 3) Bagi perusahaan yaitu mengidentifikasi isu keamanan sedini mungkin, menghindari penarikan obat karena masalah keamanan, menunjukkan komitmen perusahaan terhadap keamanan obat, serta mendapatkan dan meningkatkan kepercayaan stakeholder 93 4) Bagi industri farmasi yaitu memberikan rasa percaya diri bahwa obat yang diedarkan aman, mendeteksi sesegera mungkin risiko obat yang diedarkan sehingga dapat dilakukan evaluasi dan tindakan manajemen risiko yang tepat dan segera. Berdasarkan Peraturan Kepala BPOM HK.03.1.23.12.11.10690 tahun 2011 tentang Penerapan Farmakovigilans bagi Industri Farmasi, suatu industri farmasi wajib melaksanakan farmakovigilans; dilakukan dengan pemantauan dan pelaporan (aspek keamanan obat dalam deteksi, penilaian, pemahaman, dan pencegahan efek samping atau masalah terkait dengan penggunaan; perubahan profil manfaat-risiko; dan aspek mutu yang berpengaruh terhadap keamanan). Departemen Farmakovigilans PT. Molex Ayus bekerja sama dengan Departemen Marketing dalam mendistribusikan formulir MESO atau formulir kuning untuk mempermudah proses pelaporan spontan bila ditemukan kejadian efek samping. Penyebaran formulir dilakukan kepada dokter-dokter yang menggunakan produk PT. Molex Ayus. Pengisian formulir dapat dilakukan oleh dokter, pasien, konsumen, karyawan PT. Molex Ayus, distributor, pihak apotek maupun pihak lain dengan menuliskan informasi (informasi pasien, informasi efek samping yang timbul, informasi obat yang digunakan dan informasi pelapor) secara lengkap dan jelas yang kemudian dikirimkan ke Pusat MESO Nasional dan BPOM. Tindak lanjut regulatori yang dilakukan oleh kepala BPOM meliputi pembatasan penggunaan dosis obat, pembatasan indikasi, pembatasan distribusi, perubahan pelabelan, pembekuan izin edar dan penarikan produk, serta pembatalan izin edar dan penarikan produk apabila terjadi efek samping serius yang membahayakan konsumen. PT. Molex Ayus memiliki agenda pelatihan untuk karyawan baru yaitu Introduction Drug Safety (pengenalan dan proses pelaporan efek samping obat, materi ini bersifat wajib (mandatory). Ruang lingkup sasaran ialah terhadap semua obat yang dipasarkan di semua wilayah dimana obat tersebut dipasarkan oleh industri farmasi. 94 Pelaporan farmakovigilans ke BPOM terdapat 7 (tujuh) jenis, yaitu : 1) Pelaporan spontan kejadian tidak diinginkan/Spontaneous Adverse Events Reporting (SAER) Laporan kejadian yang tidak diinginkan, diduga disebabkan oleh obat yang diedarkan oleh Industri Farmasi. Pelaporan spontan dilakukan berdasarkan laporan tertulis atau lisan yang diperoleh dari berbagai sumber yang dapat dipertanggungjawabkan, namun bukan dalam rangka pemantauan yang direncanakan atau bagian dari suatu penelitian. Hal yang dilaporkan dapat berupa kejadian tidak diinginkan serius dan nonserius pada penggunaan obat. Kriteria kejadian tidak diinginkan serius meliputi kejadian medis yang menyebabkan : a) Kematian b) Mengancam jiwa c) Pasien memerlukan perawatan rumah sakit d) Perpanjangan waktu perawatan rumah sakit e) Cacat tetap f) Kelainan kongenital g) Kejadian medis penting lainnya. Kelebihan dari pelaporan spontan yaitu : a) melibatkan populasi yang luas (anak-anak, lansia, ibu hamil dan menyusui) b) dapat meliputi pasien rawat jalan atau inap c) dapat mencakup semua obat d) dapat mendeteksi efek samping yang jarang atau sangat jarang e) dapat mendeteksi interaksi obat f) dapat untuk mengevaluasi penggunaan obat di populasi yang luas g) tidak ada intervensi terhadap pelapor 95 h) memungkinkan untuk dilakukan assessment per individual pasien i) dapat membandingkan profil keamanan obat dalam satu kelas terapi j) sederhana, mudah dan murah. Kelemahan dari pelaporan spontan yaitu : a) under reporting b) jumlah pasien yang terpapar tidak diketahui c) tidak dapat menghitung insiden d) informasi sering tidak lengkap e) sulit untuk mendeteksi reaksi efek samping yang tertunda f) tidak ada kelompok kontrol g) sulit menganalisis angka peresepan karena perbedaan pola peresepan dalam hal jumlah dan dosis yang diberikan kepada pasien h) terkadang hasil yang didapatkan bias. 2) Pelaporan Berkala Pasca Pemasaran/Periodic Safety Update Report (PSUR) Kegiatan pemantauan dan pelaporan aspek keamanan obat yang dilakukan oleh Industri Farmasi terhadap obat yang diedarkan. PSUR dilaporkan setiap 6 (enam) bulan untuk 2 (dua) tahun pertama, dan setiap tahun untuk 3 (tiga) tahun berikutnya setelah disetujui beredar di Indonesia. Kriteria obat yang wajib dilaporkan yaitu obat dengan zat aktif baru, termasuk produk biologi sejenis (similar bio-therapeutic product); obat lain yang ditetapkan oleh Kepala Badan POM. 3) Pelaporan Studi Keamanan Pasca Pemasaran Pelaporan studi keamanan pasca pemasaran yang harus dilakukan oleh Industri Farmasi selaku pemegang izin edar untuk : a) obat yang dalam persetujuan izin edarnya dipersyaratkan untuk dilakukan studi tersebut 96 b) obat tertentu yang telah beredar dan dipersyaratkan untuk dilakukan studi dalam rangka perencanaan manajemen risiko, berdasarkan pengkajian risiko-manfaat dan/atau rekomendasi tim ahli terkait. 4) Pelaporan Publikasi/Literatur Ilmiah Pelaporan informasi keamanan obat yang mempengaruhi profil manfaat-risiko yang dimuat dalam publikasi atau literatur ilmiah kepada Badan POM, segera setelah mengetahui adanya publikasi atau literatur ilmiah tersebut, dengan melampirkan publikasi/literatur ilmiah dimaksud. 5) Pelaporan Tindak Lanjut Regulatori Badan Otoritas Negara Lain Industri Farmasi harus segera melaporkan semua informasi tindak lanjut regulatori negara lain terkait dengan aspek keamanan mutakhir seperti pembekuan atau pembatalan izin edar, serta penarikan obat dari pasaran yang dilakukan oleh badan otoritas negara lain. Pelaporan awal dilakukan dalam waktu 24 jam setelah informasi diterima, paling lambat pada hari kerja berikutnya. Sebagai contoh, jika suatu negara melakukan penarikan satu jenis obat maka belum tentu negara lain juga melakukan hal yang sama. Bisa jadi negara lain masih mengedarkan obat yang sama. 6) Pelaporan Tindak Lanjut Pemegang Izin Edar di Negara Lain Industri Farmasi di Indonesia harus segera melaporkan semua tindak lanjut yang dilakukan oleh pemegang izin edar obat terkait di negara lain sehubungan dengan aspek keamanan mutakhir seperti penarikan obat dari peredaran. Pelaporan dilakukan dalam waktu 24 (dua puluh empat) jam setelah informasi diterima, paling lambat pada hari kerja berikutnya. 7) Pelaporan dari perencanaan manajemen risiko (Risk Management Plan) Pelaporan hasil pelaksanaan kegiatan terkait perencanaan manajemen risiko oleh Industri Farmasi sesuai dengan ketentuan yang ditetapkan. Sistem pelaporan ESO dibagi menjadi dua, yaitu voluntary/sukarela dan mandatory. Pelaporan voluntary dilakukan oleh sejawat tenaga kesehatan, seperti dokter di RS/PKM, dokter praktek umum/swasta, Apoteker dan tenaga kesehatan lainnya yang disebut spontaneous voluntary reporting, merupakan bentuk laporan 97 efek samping yang dilakukan oleh tenaga kesehatan berdasarkan pengalaman praktik klinik, bukan dalam rangka pemantauan yang direncanakan atau bagaian dari suatu penelian atau studi (menggunakan formulir kuning). Sedangkan pelaporan mandatory dilakukan oleh pemegang izin edar/Industri Farmasi, yaitu berupa pelaporan spontan (menggunakan formulir CIOMS), PSUR (untuk kondisi tertentu), publikasi ilmiah (bila diperlukan), TL Regulasi Negara Lain, dan Risk Management Plant (RMP). Pengolahan Limbah Limbah adalah bahan sisa yang masih memerlukan perlakuan khusus atau belum proses akhir (recycling, reeuse, reprocessing). Tujuan dari pengelolaan limbah adalah untuk memusnahkan bahan/produk yang diputuskan untuk dimusnahkan. Pemusnahan atau penanganan limbah berlaku untuk buangan atau sisa yang dihasilkan dari suatu proses produksi, bahan baku, bahan kemas, produk recall/return/reject, bahan/produk sisa pemeriksaan QC/IPC/produksi dan bahan atau produk lain yang diputuskan untuk dimusnahkan. Limbah yang ada di PT. Molex Ayus berupa limbah bahan/produk non prekursor, bahan/produk yang mengandung bahan prekursor, bahan/produk beta laktam, serta bahan/produk PKRT dan alat kesehatan. Limbah bahan/produk non prekursor berupa cair, padat, krim, ointment dan salep. Pengolahannya dilakukan dengan cara mengeluarkan bahan/produk dari pengemas primer, kemudian dikumpulkan dan ditambahkan oli bekas/metilen blue/air. Selanjutnya dimasukkan ke dalam drum plastik, ditutup dan diberi label limbah B3 (Bahan Berbahaya dan Beracun) kemudian disimpan di tempat penyimpanan khusus limbah B3. Sedangkan pengolahan limbah kemasan dilakukan dengan cara digunting atau direndam air. Hasil 98 akhir dari proses pengolahan limbah tersebut kemudian dikirim ke pihak ketiga (PT. Wastec International) untuk dilakukan pemusnahan. Pemusnahan bahan atau produk yang mengandung bahan prekursor dilakukan terhadap bahan prekursor farmasi yang ditolak, sampel pertinggal, prekursor farmasi yang kadaluwarsa, sisa granul pencetakan/pengisian dari table dies, debu hasil pencetakan/pengisian/deduster mesin cetak/metal detector khusus untuk mesin cetak/filling dedicated, sisa sampel pengujian, sisa sampel hasil pengujian pengawasan selama proses (in process control), obat kembalian/obat hasil penarikan/obat ditolak/obat kadaluwarsa, obat prekursor yang dibatalkan izin edarnya, serta prekursor dengan hasil trial yang tidak terpakai. Tahapan pengolahan limbah prekursor diawali dengan pengecekan daftar inventaris prekursor farmasi yang akan dimusnahkan mencakup nama produsen, bentuk dan kekuatan sediaan, isi dan jenis kemasan, nomor bets dan tanggal kadaluwarsa. Kebenaran prekursor farmasi yang akan dimusnahkan harus dibuktikan dengan dokumen pendukung yang disetujui oleh Kepala Bagian Pemastian Mutu. Pelaksanaan pemusnahan harus dibuat dengan memperhatikan pencegahan diversi dan pencemaran lingkungan. Kegiatan pemusnahan ini dilakukan dengan disaksikan oleh petugas BPOM setempat. Kegiatan ini didokumentasikan dalam Berita Acara Pemusnahan yang ditandatangani oleh industri yang bersangkutan dan petugas BPOM. Khusus untuk obat yang ditarik dari peredaran harus dilakukan pemusnahan mengacu kepada Peraturan Kepala BPOM No: HK.04.1.33.12.11.09938 tanggal 2 Desember 2011 tentang Kriteria dan Tata Cara Penarikan Obat yang Tidak Memenuhi Standar dan/atau Persyaratan. Pemusnahan dapat dilakukan dengan cara sebagai berikut: 99 1. Keluarkan bahan/produk dari pengemas primer dan kumpulkan dalam drum untuk produk cair sedangkan untuk produk padat langsung digunting, dektruksi bahan/produk dengan menambahkan oli bekas/air/methylene blue. 2. Tutup drum plastik dan beri label penandaan limbah B3. 3. Simpan ditempat penyimpanan sementara limbah B3. 4. Kirim ke pihak ketiga. 5. Kumpulkan bahan pengemas primer dan hilangkan label dengan cara direndam dalam air atau digunting. 6. Hancurkan bahan pengemas primer yang sudah tidak berlabel dengan digunting atau direndam air. Kirim ke pihak ketiga untuk dimusnahkan. Penanganan bahan atau produk limbah betalaktam berupa debu dan cairan langsung dimasukkan kedalam Instalasi Pengolahan Air Limbah (IPAL) untuk diproses dengan cara khusus yaitu pemecahan cincin betalaktam menggunakan NaOH sampai pH 12 karena dengan pH 12 pemutusan cincin betalaktam akan semakin maksimal. Pemutusan cincin beta laktam juga akan lebih cepat dan maksimal apabila dilakukan dengan penambahan NaOH 10 N pH 12 dengan penambahan pemanasan >100oC. Untuk pemusnahan bahan/produk beta laktam, langkah-langkah yang dapat dilakukan adalah sebagai berikut: 1. Keluarkan bahan/produk dari pengemas primer dan kumpulkan dalam drum. (Proses mengeluarkan bahan/produk dari kemasan primer dilakukan di dalam gedung beta laktam untuk mencegah terjadinya pencemaran lingkungan). 2. Tambahkan air, aduk hingga larut kemudian alirkan ke bak instalasi pengolahan air limbah beta laktam. 3. Lakukan proses destruksi dengan cara menambahkan larutan NaOH 10 N hingga pH 12, aduk selama 24 jam. 100 4. Angkat bahan/produk beta laktam yang sudah didestruksi kemudian tiriskan dan keringkan. Masukkan ke dalam drum dan beri label penandaan. 5. Kirim ke perusahaan pengolahan limbah B3 berizin. 6. Kumpulkan bahan pengemas primer dan destruksi dengan cara direndam dalam drum dengan larutan NaOH 10 N, air rendaman kemudian dibuang melalui saluran yang menuju bak instalasi pengolahan air limbah beta laktam. Bilas kemasan primer beberapa kali dengan air bersih. 7. Hancurkan bahan pengemas primer yang sudah tidak berlabel. 8. Kirim ke pihak ketiga untuk dimusnahkan. Langkah-langkah dalam pemusnahan bahan/produk PKRT dan Alat Kesehatan adalah sebagai berikut: 1. Keluarkan bahan/produk dari pengemas primer dan kumpulkan dalam drum. Destruksi bahan/produk dengan menambahkan oli bekas/Methylene blue/air. 2. Simpan ditempat sementara B3. 3. Kirim ke pihak ketiga. 4. Untuk bahan pengemas primer, dilakukan dengan menghilangkan label dengan cara direndam dalam air atau digunting; hancurkan bahan pengemas primer; kirim ke pihak ketiga. Prosedur penanganan limbah di PT. Molex Ayus diawali dengan Supervisor Gudang, Pengelola Lingkungan, dan Petugas yang ditunjuk mempersiapkan produk yang akan dimusnahkan. Produk yang akan dimusnahkan diserahkan kepada Petugas Pelaksana Pemusnahan untuk dilakukan pengecekan terkait kesesuaian produk yang akan dimusnahkan dengan fisik dan memindahkannya ke area pemusnahan produk. Ketika proses pemusnahan, personel QA melakukan penyaksian pemusnahan bahan atau produk tersebut. 101 Khusus untuk produk recall dan prekursor proses pemusnahannya juga disaksikan oleh petugas BPOM setempat. Berdasarkan bentuknya, jenis-jenis limbah yang ada di PT. Molex Ayus berupa limbah padat, limbah cair baik beta laktam maupun non beta laktam, limbah gas, debu, dan kebisingan. Sumber limbah padat di PT. Molex Ayus berupa kertas, karton, kaleng, botol, plastik dan alufoil yang berasal dari sisa atau bekas kemasan, sampah pekarangan, sampah kantor, bahan baku kadaluarsa, debu atau serbuk obat yang berasal dari dust collector, sisa-sisa proses produksi, reagen padat dari laboratorium, hasil recall obat-obatan atau rusak dan sisa makanan dari dapur juga kantin. Sumber limbah cair berasal dari hasil pencucian alat-alat laboratorium, alat-alat produksi, dan baju-baju laundry baik beta laktam maupun non beta laktam. Limbah cair tersebut diolah dalam Instalasi Pengolahan Air Limbah (IPAL) yang didesain untuk kapasitas 10 m3/hari. Proses pengolahan limbah cair yang dipakai adalah sistem fisika, kimia, dan biologi. Berikut tahapan proses pengolahan limbah cair di PT. Molex Ayus: Gambar 3.16 Sketsa Instalasi Pengolahan Air Limbah (IPAL) PT. Molex Ayus 102 Keterangan: A: Bak Penampung Limbah I: Bak Aerisasi II J: Bak Beta-Laktam B: Bak Netralisasi Limbah Beta-Laktam C: Sedimentasi Bak Inlet Limbah Non dan K: Beta-Laktam D: Bak Filterisasi Akhir Bak Oil Trap L: Bak Akhir Pembuangan/ Stabilitas/Kontr ol E: Bak Filtrasi pasir/Karbon M: aktif/Grease trap Saluran Inlet Non BetaLaktam F: Bak Netralisasi N: Saluran Inlet Beta-Laktam G: Bak Equalisasi H: Bak Aerasi I O: Saluran Outlet Penjelasan gambar: 1. Bak penampung limbah beta laktam Penanganan limbah beta laktam pada IPAL yang diolah pertama kali dimana limbah beta laktam dimasukkan ke dalam bak penampungan A, yaitu inlet beta laktam untuk dilakukan proses destruksi. Praktek dilapangan menggunakan NaOH dengan pH 12 karena dengan pH 12 pemutusan cincin beta laktam akan semakin maksimal. Pemutusan cincin beta laktam 103 juga akan lebih cepat dan maksimal apabila dilakukan dengan penambahan NaOH 10 N pH 12 dengan penambahan pemanasan >100oC. Pemanasan ini berfungsi untuk mempercepat reaksi. Setelah beta laktam didestruksi kemudian dilakukan uji menggunakan HPLC selama 24 jam untuk mendeteksi apakah masih ada keberadaan senyawa beta laktam atau tidak dengan menggunakan baku pembanding amoxicilin. Apabila peaknya sudah berubah dibandingkan dengan peak baku amoxicilin maka dapat dikatakan cincin beta laktam telah putus dan dapat dilakukan tahap penanganan limbah selanjutnya. Pengujian ini dilakukan setiap satu bulan sekali. Limbah beta laktam tidak hanya berasal dari hasil sisa produksi maupun pencucian alat, akan tetapi baju, masker, topi, dan sepatu yang digunakan di ruang produksi beta laktam juga direndam dengan NaOH 2-3 N pH >10, dan bilasan pertama serta bilasan terakhir diuji dengan HPLC. Selanjutnya dibandingkan antara bilasan pertama dengan bilasan terakhir. Setelah proses destruksi ini, limbah kemudian dialirkan ke bak penampungan B. 2. Bak netralisasi limbah beta lactam Limbah beta laktam dinetralkan dengan larutan asam klorida (HCl) 2 N sampai pH netral (6-8). Alasan penentuan pH 6-8 ini yakni agar bakteri yang digunakan untuk menguraikan dapat bekerja maksimal pada saat proses aerasi. Selain itu, limbah beta laktam akan dicampurkan dengan limbah non beta laktam sehingga harus memenuhi persyaratan bahwa limbah yang akan dicampur benar-benar sudah netral dan dapat dicampur dengan limbah non beta laktam. Limbah hasil proses netralisasi ini selanjutnya dialirkan ke bak penampungan C. 3. Bak inlet limbah non dan beta lactam 104 Limbah hasil netralisasi dialirkan ke bak ini dan dicampur dengan limbah cair non beta laktam sampai volume ± 2/3 volume bak. Kemudian dipindahkan ke bak oil trap. 4. Bak oil trap Limbah didiamkan selama 1 hari kemudian diambil lapisan minyaknya dan dibuang ke bak filter pasir. Hasil saringannya dialirkan ke bak netralisasi. 5. Bak filtrasi pasir/karbon aktif/Grease trap Limbah yang sudah tidak mengandung minyak dialirkan ke dalam bak ini kemudian difiltrasi menggunakan filtrasi pasir dan karbon aktif. Hasil filtrasi dialirkan ke bak netralisasi. 6. Bak netralisasi Limbah dinetralkan dengan penambahan asam klorida (HCl) 2 N jika bersifat basa dan ditambahkan NaOH 2 N jika bersifat asam. Cek pH dengan pH meter atau dengan pH universal (kertas) hingga nilai pH 6-8. 7. Bak equalisasi Bak ini digunakan untuk meratakan konsentrasi dan debit agar air limbah dapat diolah dengan debit dan konsentrasi yang sama. Bak equalisasi telah dilengkapi dengan pompa transfer berikut alat control pompa. Bak ini sudah ditambahkan udara dari kompresor untuk membantu proses aerasi dan dilakukan penanaman bakteri, seperti E. coli, Nitrosomonas sp, Nitrobacter sp dan Pseudomonas. Penanaman bakteri ini ada dua macam, yang bentuknya cairan dan serbuk. Biasanya untuk berbentuk cairan 1 mL bakteri cukup untuk 1 m3, dan untuk yang berbentuk serbuk 1 gram bakteri cukup untuk 1 m3. Bakteri tersebut diberi makan yaitu berupa urea atau TSP, jika tidak ada dapat diganti dengan tahu-tempe. Jika bakteri tidak ada, dapat 105 diganti dengan septic tank atau kotoran hewan ternak. Proses equalisasi dilakukan selama minimal 24 jam. 8. Bak aerasi I dan II Dalam bak ini air limbah di aerasi yaitu dengan jalan meniupkan udara (oksigen) dengan menggunakan mesin aerator dengan tujuan untuk menurunkan parameter COD (Chemical oxygen demand) dan BOD (Biological oxygen demand), serta mencegah timbulnya bau terutama yang disebabkan oleh NH3N dan N-total melalui penambahan udara dan penguraian oleh mikroorganisme. 9. Bak sedimentasi Air limbah dari bak aerasi dialirkan ke bak sedimentasi untuk mengendapkan lumpur biologi dan juga berfungsi untuk mengembalikan sebagian lumpur dalam jumlah yang cukup pada bak aerasi, sampai derajat pengolahan yang diperlukan dalam waktu yang tidak ditentukan. Pada bak ini diharapkan partikel-partikel mengendap mengalir secara horizontal bergerak dengan kecepatan aliran yang sama dan konstan pada setiap titik sehingga memungkinkan partikel-partikel bergerak ke bawah atau mengendap secara gravitasi. Limbah diendapkan selama 24 jam, selanjutnya di filtrasi pada bak filrasi akhir. 10. Bak filtrasi akhir Susunan filter yang digunakan pada bak filtrasi akhir adalah pasir, kerikil, ijuk, arang, dan gamping. Limbah yang melewati proses filter ini akan menghasilkan cairan jernih, namun bila hasil pengolahan limbah yang diperoleh masih belum jernih, atau hasil COD dan BOD masih tinggi maka air akan dipompa masuk ke dalam bak penampungan H (aerasi I) lagi untuk diproses ulang. Selanjutnya dialirkan ke bak pembuangan akhir, 106 namun diantara kedua bak ini terdapat filter dengan tebal minimal 30 cm. 11. Bak akhir pembuangan/stabilisasi/kontrol Pada bak ini dilakukan pengolahan secara alami dengan pemanfaatan aquacultur yaitu pembudidayaan tanaman air dan ikan. Indikator berupa ikan yang sensitif seperti ikan mas dan ikan mujair serta tanaman air seperti kangkung, enceng gondok, dan teratai. Selain itu, indikator lain yaitu dilihat juga apakah air mengalami perubahan secara organoleptis atau tidak. Apabila limbah telah sesuai dengan persyaratan maka dialirkan ke saluran umum melalui saluran outlet yang dilengkapi dengan flow meter. Namun apabila tidak sesuai dengan persyaratan maka dikembalikan ke bak aerasi. Hasil pengolahan limbah cair diperiksa di laboratorium pihak ketiga yang terakreditasi oleh KAN (Komite Akreditasi Nasional) setiap 1 bulan sekali. Pemeriksaan angka kebisingan, debu, dan emisi dilakukan setiap 3 bulan sekali oleh pihak ketiga yang juga terakreditasi KAN. Prinsip kerja proses IPAL, reaksinya adalah sebagai berikut: Parameter uji yang diperiksa yaitu organoleptis meliputi warna, bau, kejernihan. Persyaratan adalah tidak boleh berwarna, berbau dan harus jernih. Selain organoleptis juga dicek Total Suspended Solid 107 (TSS), Total Disolved Solid (TDS), pH (6-9), Chemical Oxyangen Demand (COD), Biologycal Oxyangen Demand (BOD), zat amoniak, dan zat deterjen. Laporan AMDAL yaitu harian, bulanan, triwulan, serta semester yang dibuat dalam bentuk dokumentasi UKL-UPL oleh bagian pengolahan limbah setiap 6 bulan yang kemudian dipertanggung jawabkan dihadapan bupati setempat. Jika terjadi perubahan kapasitas produksi, penambahan gedung baru, perubahan mesin dan perubahan lain-lain maka harus direvisi atau diperbaharui. Sumber limbah gas berasal dari dalam dan luar pabrik. Kandungan gas yang diperiksa diantaranya adalah nitrat, NH, dan CO. Parameter yang di uji yaitu uji kandungan gas dan uji emisi. Kadar gas CO di luar pabrik maksimal 10.000 ug/m3, sedangkan di dalam pabrik maksimal 26.000 ug/m3. Pemeriksaan dilakukan tiga bulan sekali. Untuk gas pada lemari asam dapat di atasi dengan alat exhaust fan. Apabila kandungan gas tinggi, maka tindak lanjutnya meliputi perbaikan instalasi secara berkala, karyawan disarankan menggunakan masker dan penghijauan lingkungan. Limbah debu dapat berasal dari produksi maupun non produksi. Limbah debu produksi pada masing-masing alat menggunakan dust collector, baik yang tersambung dengan alat produksi maupun tidak. Limbah debu non produksi berasal dari luar ruangan produksi. Uji partikel debu dilakukan di lingkungan luar pabrik dan di dalam ruangan pabrik. Jumlah kadar partikel debu di luar pabrik maksimal 230 ug/m3, sedangkan di dalam pabrik maksimal 10.000 ug/m3. Apabila kadar debu tinggi, maka karyawan disarankan untuk menggunakan masker dan dilakukan perbaikan mesin secara berkala. Kebisingan berasal dari suara mesin produksi dan genset dapat diatasi dengan cara perbaikan mesin secara berkala, pemasangan peredam suara dipasang dipintu, earplug (penutup telinga) untuk orang yang bekerja di sekitar sumber kebisingan. Sedangkan untuk 108 mengatasi kebisingan di luar pabrik diatasi dengan cara penghijauan. Pemantauan angka kebisingan di dalam dan di luar area pabrik adalah kebisingan luar maksimum 70 dBA, sedangkan kebisingan dalam maksimum 85 dBA. Laporan pengelolaan limbah cair disusun setiap bulan, sedangkan laporan untuk limbah gas, debu, kebisingan dan emisi disusun setiap 3 bulan sekali dan diperiksa di laboratorium lingkungan yang terakreditasi KAN (Komite Akreditasi Nasional) kemudian hasilnya dilaporkan ke BLHD (Badan Lingkungan Hidup Daerah) kabupaten Tangerang sebagai laporan semester. Dalam proses pemusnahan limbah, perlu dibuat suatu laporan sebagai bagian dari dokumentasi. Dalam pembuatan pelaporan pemusnahan, yang pertama dilakukan adalah perlunya dibuat berita acara pemusnahan produk ke Plant Manager dan bagian umum dengan mengggunakan formulir Berita acara pemusnahan produk yang berisi : nama produk, nomor produk, nomor bets, dan jumlah produk. Kemudian pelaksana pemusnahan produk menandatangani berita acara pemusnahan produk dan disetujui oleh kepala pemastian mutu dan untuk produk recall ditandatangani juga oleh petugas BPOM setempat untuk dilaporkan ke BPOM. Selanjutnya bagian departement TSF menyimpan berita acara pemusnahan untuk dokumentasi. Untuk produk recall, berita acara pemusnahan dilaporkan ke BPOM. Audit eksternal ke pemasok Audit eksternal ke pemasok adalah suatu tindakan yang bertujuan untuk mengevaluasi pemasok bahan awal dan bahan sehingga diperoleh bahan yang dapat diandalkan dan dipercaya serta menjaga mutu bahan yang dipasok sesuai persyaratan yang ditetapkan. Audit eksternal ke pemasok di PT. Molex Ayus dibagi menjadi 3 yaitu audit 109 yang dilakukan pada pemasok bahan baku, pemasok bahan pengemas, dan distributor PT. 1. Pemasok bahan baku Pemasok bahan baku meliputi pemasok bahan aktif maupun bahan eksipien. Permasalahan yang muncul bisa berasal dari internal (pabrik) maupun eksternal (pemasok). Adapun contoh permasalah yang biasa terjadi pada audit bahan baku yaitu : a. Particle size bahan tersebut tidak tercatum dalam CoA dan standard yang digunakan berbeda antara CoA dengan label pada wadah bahan baku. b. Segel salah satu wadah dari bets tersebut sudah pernah dibuka. c. Ditemukan adanya cemaran metanol pada bahan baku etanol. d. Ditemukan pengotor berupa bintik-bintik halus berwarna hitam. e. 2. Ditemukan bongkahan bahan yang sudah mengeras. Pemasok bahan pengemas Pemasok bahan pengemas meliputi pengemas primer, pengemas sekunder, dan pengemas tersier. Adapun permasalahan yang biasa ditemukan pada audit bahan kemas yaitu : a. Lebar karton tersebut kurang dari spesifikasi. b. Terdapat etiket dengan teks berbayang sehingga sulit dibaca. c. Dus tidak dapat dibentuk dan lem bagian bawah mudah terlepas sehingga tidak sesuai dengan spesifikasi. Terdapat prosedur tetap yang meliputi prosedur audit eksternal ke pemasok yang diberikan oleh PT. Molex Ayus. Manajer QA 110 bertanggungjawab untuk menyetujui protap ini. Kemudian manajer TSF bertanggungjawab untuk mengkaji dan memeriksa protap ini. Staff QA akan bertanggungjawab untuk menyusun dan mendistribusikan protap ini. Selanjutnya audit eksternal dilakukan oleh manajer QA atau manajer TSF bersama dengan manajer produksi, manajer QC, manajer RnD dan manajer PPIC. Adapun isi prosedur tersebut adalah sebagai berikut : 1. Dibuat kajian risiko untuk menetapkan pemasok mana yang diprioritaskan untuk diaudit. 2. Persiapan audit pada pemasok a. Audit pada pemasok dilakukan oleh satu tim yang terdiri dari wakil-wakil Bagian yang ditunjuk meliputi, Bagian Pemastian Mutu / Pengawasan Mutu / Produksi / PPIC dan R&D. b. TSF Manager menjadwalkan audit terhadap pemasok bahan awal dan bahan kemas. c. Staff QA menyusun daftar periksa yang dibutuhkan saat audit dan mengkoordinasikan kepada Tim Audit. 3. Pelaksanaan audit terhadap pemasok a. Dalam hal tertentu yang diperlukan dilakukan Pre Quisionnaire Audit melalui supplier atau perwakilannya. b. Siapkan ceklist untuk audit tersebut sesuai lampiran pada protap ini. c. Lakukan audit sesuai dengan panduan yang telah ditetapkan pada seluruh aktivitas yang berhubungan dengan proses produksi produk yang bersangkutan antara lain pengadaan bahan baku, penyimpanan bahan baku, proses pembuatan, pemeriksaan, spesifikasi pemeriksaan, penanganan sisa, dokumentasi, penyimpanan produk jadi, dan pengiriman. 111 Dalam pelaksanaannya, terdapat alur lengkap khususnya dalam pelaksanaan audit terhadap pemasok. PT. Molex Ayus mempersyaratkan pemasok bahan baku memiliki Certificate of Analyze (CoA), Material Safety Data Sheet (MSDS), Drug Master File (DMF), Company profile, dan sifat bahan baku yang dipasok. Alur pelaksanaan audit terhadap pemasok adalah sebagai berikut : 1. Siapkan ceklist untuk audit tersebut sesuai lampiran pada protap ini. 2. Lakukan audit sesuai dengan panduan yang telah ditetapkan pada seluruh aktivitas yang berhubungan dengan proses produksi produk yang bersangkutan antara lain: a. Pengadaan bahan baku b. Penyimpanan bahan baku c. Proses pembuatan d. Pemeriksaan e. Spesifikasi pemeriksaan f. Penanganan sisa g. Dokumentasi h. Penyimpanan produk jadi i. Pengiriman 3. Isi daftar periksa dengan lengkap sesuai pengamatan atau keterangan yang diberikan oleh pemasok. 4. Lakukan perundingan dengan temuan-temuan yang didapat oleh pihak yang melakukan audit, tanyakan alasan penyimpanganpenyimpangan yang ditemukan. 5. Tetapkan batasan yang bisa ditoleransi dan yang tidak sehingga antara pemasok dan auditor mendapatkan gambaran yang jelas. 6. Lakukan evaluasi terhadap temuan yang diperoleh sesuai dengan daftar periksa tersebut. Tujuan dilakukan evaluasi 112 adalah untuk memastikan bahwa pemasok tersebut masuk dalam kategori pemasok yang disetujui dan memenuhi spesifikasi dan kualifikasi yang telah ditentukan. Evaluasi yang dilakukan ke pemasok mencakup beberapa hal diantaranya mutu bahan yang dipasok (apakah sering ditolak, sering ditemukan penyimpangan mutu; kecepatan tanggapan pemasok bila ada masalah, keluhan atau pertanyaan; ketepatan waktu pengiriman; ketepatan jumlah pengirim dan harga). Setelah proses audit, perlu dilakukan pelaporan dan dokumentasi. Laporan ditulis menurut form catatan penilaian terhadap pemasok yang berisi hal mengenai status pemasok yang dinilai berikut rekomendasi. Selanjutnya laporan diedarkan ke seluruh anggota tim penilai untuk diperiksa dan disahkan. Setelah disahkan laporan akan didistribusikan terhadap pemasok, PPIC, pembelian, produksi, pengawasan mutu, dan pemastian mutu. Kemudian dibuat daftar yang berisi pemasok yang telah disetujui. Laporan ini disertai dengan lampiran, yaitu: 1. Formulir I : Daftar periksa inspeksi pemasok bahan kemas. 2. Formulir II : Daftar periksa inspeksi pemasok bahan baku. 3. Formulir III : Evaluasi Audit Eksternal (FR-021). 4. Formulir IV : Pre-Audit Quisionnaire for Manufacturer of Starting material. Apabila pada keadaan tertentu misalnya berturut-turut terjadi kesalahan yang disebabkan pemasok sendiri, maka perlu dilakukan audit ulang. Selain itu, audit ulang juga dilaksanakan sesuai dengan jadwal audit ke pemasok yang telah ditentukan. Berdasarkan data/laporan hasil audit ulang, perlu dilakukan revisi terhadap pemasok yang memenuhi syarat. Adapun input dari proses audit pemasok, yaitu trend bahan baku aktif tahun sebelumnya, trend bahan tambahan tahun sebelumnya, 113 trend bahan kemas tahun sebelumnya, kajian risiko pemasok yang akan diaudit sebelumnya, dan jadwal audit pemasok tahun sebelumnya. Sedangkan output dari proses audit pemasok, yaitu trend bahan baku aktif tahun berikutnya, trend bahan tambahan tahun berikutnya, trend bahan kemas tahun berikutnya, kajian risiko pemasok yang akan diaudit, dan jadwal audit pemasok tahun berikutnya. Pest Control Pest control atau pengendalian hama merupakan suatu proses untuk mengurangi dan mematikan berbagai serangga serta hama yang sifatnya mengganggu, merusak atau yang tidak dinginkan. Sistem pengendalian hama ini dilakukan untuk memelihara bangunan untuk menghindari bersarangnya binatang seperti tikus, kucing, lalat, nyamuk, semut, kecoa dan rayap. Di PT. Molex Ayus sistem pengendalian hama ini bertujuan untuk mengevaluasi pelaksanaan kegiatan pest control oleh lembaga Outshourching (OS) IPP-ISS karena tanggung jawab pest control di PT. Molex Ayus dipegang oleh lembaga Outshourching (OS) IPM-ISS. ISS bertanggung jawab melakukan mapping penempatan alat pest control (glue box, perangkap massal dan rat box) tikus di seluruh area PT. Molex Ayus dan melakukan kegiatan sesuai jadwal yang ada berdasarkan kebutuhan serta memberikan laporan berupa Treatment Report Form (TRF). Sedangkan, manajer TSF bertanggung jawab mengontrol dan mengawasi pekerjaan dari PT. IPM-ISS dan menerima laporan dari pegawai ISS yang dilakukan evaluasi seminggu sekali. Jenis kegiatan dari pest control meliputi: 1. Spot Spraying (SS) untuk nyamuk, lalat, dan semut 2. Cold Fogging (CF) untuk nyamuk dalam ruangan 3. Monitoring Fly Insect (MFI) untuk nyamuk dan lalat dengan glue pad 114 4. Monitoring Rodent Control (MRC) untuk tikus 5. Baiting For Files (BFF) untuk kecoa 6. Trepping Glue Stick (TGS) untuk lalat 7. Trapping Cat (TCC) untuk kucing 8. Hot Fogging (HF) untuk nyamuk diluar gedung 9. Treatment Cold Fogger atau pengembunan yang dilakukan 1x semingu pada hari sabtu atau minggu 10. Treatment Hot Fogger atau pengasapan untuk area luar yang dilakukan 2x sebulan setiap minggu ke 2 dan ke 4 pada hari sabtu Kegiatan pest control oleh ISS dilakukan di dalam dan luar gedung. Perlakuan oleh ISS di dalam gedung meliputi inspeksi, Spot Praying (SP) di dalam gedung menggunakan botol spray seperti di toilet dan kegiatan Monitoring Rodent Control (MRC). Sedangkan perlakuan oleh ISS di luar gedung meliputi inspeksi, Spot Praying (SP) menggunakan mesin B&G dan Monitoring Fly Insect (MFI) menggunakan lampu UV. Treatment yang dilakukan ISS dilaporkan ke klien melalui Treatment Report Form (TRF). Treatment terbagi menjadi beberapa jenis, yaitu : 1. Treatment Crack and Crevices bertujuan untuk mengendalikan hama serangga merayap (semut dan kecoa) di celah dan retakan bangunan yang merupakan tempat perindukan/ sarang. Alat yang digunakan adalah B&G Hands Sprayer. Sedangkan senyawa kimia yang digunakan adalah Zeta Cypermethrin dan Sipermethrin. 2. Treatment Perimeter bertujuan untuk mengendalikan hama serangga merayap (semut dan kecoa) di sepanjang jalur pergerakan hama. Alat yang digunakan adalah B&G Hands 115 Sprayer. Sedangkan senyawa kimia yang digunakan adalah Zeta Cypermethrin dan Sipermethrin. 3. Treatment Space Spraying bertujuan untuk mengendalikan hama serangga terbang (nyamuk dan lalat). Alat yang digunakan adalah B&G Hands Sprayer. Sedangkan senyawa kimia yang digunakan adalah Zeta Cypermethrin dan Sipermethrin. 4. Treatment Space Spraying (Swing Fogger) bertujuan untuk mengendalikan hama serangga terbang (nyamuk dan lalat) di area luar. Alat yang digunakan adalah Swing Fogger. Sedangkan senyawa kimia yang digunakan adalah Zeta Cypermethrin dan Sipermethrin. 5. Treatment Indoor Spraying (ULV) bertujuan untuk mengendalikan hama serangga terbang (nyamuk dan lalat) di area dalam gedung. Alat yang digunakan adalah ULV Machine. Sedangkan senyawa kimia yang digunakan adalah Sipermethrin. 6. Treatment Rodent Control bertujuan untuk mengendalikan hama tikus di area dalam dan luar gedung. Alat yang digunakan adalah Rat Box (Paralon PVC). Sedangkan senyawa kimia yang digunakan adalah Brodifacoum dan Bromadiolon. 7. Treatment Baiting bertujuan untuk mengendalikan hama serangga lalat di tempat yang kering dengan menggunakan senyawa kimia Thiametoxam. 8. Treatment kucing dengan perangkap untuk mengendalikan kucing di luar gedung. Integrated Pest Management (IPM-ISS) bertanggungjawab membuat laporan bulanan, meliputi laporan: 1. Rodent (tikus), berupa hasil tangkapan dan treatment yang dilakukan. 116 2. Nyamuk, berupa hama nyamuk, treatment yang dilakukan, dan rekomendasi. 3. Lalat, berupa hama lalat, treatment yang dilakukan, dan rekomendasi. 4. Kecoa, berupa hama kecoa, treatment yang dilakukan, dan rekomendasi. 5. Semut, berupa hama semut, treatment yang dilakukan, dan rekomendasi. Departemen Pengawasan Mutu atau Quality Control (QC) Departemen Pengawasan Mutu atau Quality Control (QC) merupakan departemen yang melaksanakan pengawasan terhadap mutu produk melalui sistem yang terencana dan terpadu. Tugas pokok QC adalah meluluskan dan menolak bahan awal, ruahan, produk jadi dan pengujian di laboratorium serta In Process Control (IPC). Semua unsur yang terlibat dalam pembuatan obat, baik personalia maupun kelengkapan sarana pabrik hendaklah menunjang pembuatan obat dan mendukung sepenuhnya persyaratan yang diinginkan sehingga obat yang dihasilkan memenuhi spesifikasi, aman, berkhasiat, dan bermutu. Oleh karena itu, pengawasan mutu merupakan salah satu aspek penting dalam CPOB yang harus dilaksanakan agar tercapai produk bermutu secara konsisten. Proses pengawasan mutu dilakukan sejak datangnya bahan baku dan bahan pengemas hingga menjadi produk jadi sampai beredar di pasaran. Departemen QC di PT. Molex Ayus telah menerapkan Good Laboratory Practice (GLP). GLP adalah suatu cara pengorganisasian laboratorium dalam proses pelaksanaan pengujian, fasilitas, tenaga kerja dan kondisi yang dapat menjamin agar pengujian dapat dilaksanakan, dimonitor, dicatat dan dilaporkan sesuai standar nasional/internasional serta memenuhi persyaratan keselamatan dan kesehatan. Tujuan dari 117 penerapan GLP adalah perencanaan dan pelaksanaan yang benar, praktek pengambilan sampel yang baik, praktek melakukan analisis yang baik, praktek melakukan pengukuran yang baik, praktek mendokumentasikan hasil pengujian/data yang baik, dan praktek menjaga akomodasi dan lingkungan kerja yang baik. Prinsip GLP adalah mensyaratkan kecukupan dari peralatan atau instrument termasuk Standard Reference Material (SRM) untuk melaksanakan kegiatan di laboratorium. Program validasi, kualifikasi, kalibrasi dan pemeliharaan yang benar akan menjamin bekerjanya instrument dengan baik. Semua prosedur dan protokol dari program-program ini harus didokumentasikan. Penerapan GLP di PT. Molex Ayus yaitu: 1. Sampling bahan baku dan produk antara serta ruahan - Disampling oleh personil yang terlatih dan telah teruji kompetensinya. - Sebelum melakukan sampling harus mengisi label sampling dan diisi jumlah sampel yang akan ditimbang (disesuaikan kebutuhan pemeriksaan) - Sampling disesuaikan dengan persyaratan CPOB yaitu untuk bahan berupa zat aktif harus disampling semua wadah untuk pemeriksaan pemerian dan identifikasi, sedangkan pemeriksaan yang lainnya menggunakan pola P dan eksipien dengan menggunakan pola N. - Alat sampling dedicated untuk zat aktif (menghindari kontaminasi silang) - Sampling harus dilakukan disampling booth - Untuk bahan yang diuji mikrobiologi wadah sampel dan sendok harus disterilisasi sebelum digunakan. - Untuk zat aktif dan eksipien harus disediakan untuk sampel pertinggal pada setiap no. lot bahan tersebut 118 2. Penanganan sampel dilaboratorium sebelum diuji: Sampel disimpan disesuaikan dengan suhu penyimpanan bahan baku tersebut dan didesikator. 3. Pengujian sampel uji: Pengujian bahan baku dan sediaan obat disesuaikan dengan prosedur yang telah ada dilaboratorium. Semua metode diutamakan mengacu pada kompendia resmi Indonesia dan jika tidak ada menggunakan kompendia lain. 4. Semua metode sudah dilakukan verifikasi atau validasi. 5. Semua metode mengacu pada kompendia terkini. 6. Pengujian bahan baku dan sediaan obat - Semua pengujian dimonografi sehingga harus dilakukan dan dicatat hasilnya dilaporan - Pengujian untuk bahan baku dilakukan bertahap dari pemerian, identifikasi, pengujian atribut mutu (rotasi optic, pH, susut pengeringan, sisa pemijaran, titik leleh, titik didih atau bobot jenis), pengujian kuantitatif, dan pengujian mikrobiologi. - Alat untuk pengujian bahan baku diantaranya, melting point, polarimeter, spektrofotometer UV-Vis dan FTIR, Tanur, Oven, Gas kromatografi, HPLC, potensiometri (5 elektroda, asam Argentometri), Karl Fischer, pH meter, viscometer, oven vaccum, konduktifiti tester , LAF, autoklaf, oven dan inkubator. - Pengujian sediaan obat menggunakan alat diantaranya HPLC, Gas Kromatografi, Dissolution Tester, potensiometri, Karl Fischer, pH meter, incubator dan oven. 7. Penanganan air yang digunakan sebagai pereaksi dengan menggunakan air yang kualitas conductivity =< 0,0056 µs dan pH = 5,5 – 7. 119 8. Semua alat yang digunakan sudah dikualifikasi dan terkalibrasi. 9. Semua analisis yang diterima disesuaikan dengan kecocokan pekerjaan dengan jurusan studi dan diuji kompetensinya dengan dilakukan kualifikasi setahun dua kali menggunakan penilaian penerapan GLP. Analis yang diperbolehkan melakukan analisa rutin adalah analis yang sudah lulus kualifikasi. Adapun faktor-faktor yang menentukan kebenaran dan kehandalan pengujian yang dilakukan oleh laboratorium adalah: 1) Personel 2) Kondisi akomodasi dan lingkungan 3) Metode pengujian dan kalibrasi serta validasi metode 4) Peralatan 5) Ketertelusuran pengukuran 6) Pengambilan sampel uji 7) Penanganan sampel yang akan diuji dan barang yang akan dikalibrasi 8) Jaminan mutu hasil pengujian dan kalibrasi 9) Laporan hasil uji atau sertifikat kalibrasi Validasi metode analisis adalah proses terdokumentasi yang menjamin bahwa pelaksanaan metode analisis telah sesuai dengan tujuan pelaksanaannya. Aktivitas validasi harus didokumentasi dengan tepat dan dilakukan pada instrument dan alat yang memenuhi persyaratan dan terkalibrasi. Alur kegiatan metode analisis yaitu: 1) Permintaan validasi 2) Literature search telah karakteristik analit penyiapan bahan dan alat 3) Pengembangan atau optimasi metode 4) Pembuatan protokol validasi 5) Percobaan laboratorium sesuai protokol validasi 120 6) Analisis data 7) Penyusunan laporan validasi 8) Penyerahan dokumen Departemen pengawasan mutu di PT. Molex Ayus memiliki tugas, diantaranya: 1. Melakukan pemeriksaan dan pelulusan bahan baku Alur pemeriksaan bahan baku oleh QC diawali dengan bahan baku datang diterima oleh pihak gudang, kemudian dilakukan pemeriksaan sesuai checklist yang ada, penempelan label karantina apabila pemeriksaan telah sesuai, dan penyerahan bahan baku dari gudang ke QC yang disertai dengan Laporan Barang Datang (LBD). Bagian QC kemudian akan mencatat bahan baku tersebut dalam buku yang kemudian diberikan nomor analisa. Selanjutnya QC menentukan jumlah pengambilan sampel dengan rumus pola P (0,4 √𝑁) (keseluruhan bahan) untuk zat aktif dan pola N (√𝑁+ 1) untuk zat tambahan. Keseluruhan bahan aktif dilakukan pengujian pemerian dan identifikasi, sedangkan sisa pengujian lainnya dilakukan dengan pola P. Form yang digunakan adalah form perencanaan pengambilan sampel dan form pemeriksaan- pemeriksaan. Kemudian form-form tersebut diberikan kepada gudang sesuai dengan jumlah sampel yang akan diambil. Penentuan bahan yang akan diambil apabila menggunakan pola N diutamakan bahan yang memiliki wadah yang kondisinya tidak terlalu baik dan dilakukan secara random. Pengambilan sampel dilakukan di ruang sampel yaitu sampling booth yang terdapat aliran udara untuk menyedot debu, atau partikel bahan awal yang mudah terbang sehingga kontaminasi silang dapat dicegah dan menjamin keselamatan personel yang bekerja. Adapun urutan pengambilan sampel dimulai dari zat cair tidak berwarna dan tidak beraroma 121 terlebih dahulu, kemudian zat cair berwarna dan beraroma, zat semisolid, zat padat putih tidak beraroma, zat padat berwarna dan beraroma, zat aktif tidak berwarna dan zat aktif yang berwarna. Pemeriksaan yang dilakukan pada bahan baku meliputi pemeriksaan mikrobiologi dan kimia yang disesuaikan dengan spesifikasi yang ditetapkan berdasarkan kompendia. Pengambilan sampel untuk pemeriksaan mikrobiologi diambil pertama sebelum pengambilan sampel untuk pemeriksaan lainnya, dan dilakukan secara aseptis. Kemudian sampel untuk pemeriksaan kimia diberikan lansung ke laboratorium kimia. Bahan baku yang akan digunakan untuk produksi harus memenuhi spesifikasi yang ditetapkan. Hal - hal yang diuji secara berurutan meliputi pemerian, identifikasi, sisa pemijaran, kadar abu, kadar air, rotasi jenis, dan kadar. Pengujian pemerian dilakukan dengan cara melihat kondisi fisik seperti bentuk bahan dan melihat organoleptis, meliputi rasa, bau, warna yang dibandingkan dengan kompendia. Jika ditemukan perbedaan pemerian seperti warna bahan baku yang tidak sesuai dengan kompendia maka proses pengujian dihentikan dan tidak perlu dilakukan uji lanjutan.. Hal ini terjadi karena bahan baku yang datang kemungkinan telah mengalami degradasi atau kadaluarsa yang dapat mempengaruhi kadar. Jika pada uji pemerian bahan dinyatakan lulus maka bisa dilanjutkan dengan uji selanjutnya. Pengujian identifikasi merupakan pembuktian bahwa bahan yang diperiksa memiliki identitas yang sesuai dengan etiket dan spesifikasi yang ditetapkan. Apabila pada pemeriksaan identitas tidak terjadi permasalahan maka dapat dilanjutkan untuk uji selanjutnya. Berdasarkan hasil-hasil pemeriksaan bahan baku, maka bagian QC akan menerbitkan label release (label hijau) untuk bahan yang memenuhi syarat atau reject (label merah) untuk bahan yang tidak memenuhi syarat. 122 2. Melakukan pemeriksaan dan pelulusan terhadap bahan kemas Alur pemeriksaan bahan kemas hampir sama dengan alur pemeriksaan bahan baku yaitu bahan kemas yang datang diterima oleh gudang, kemudian dilakukan pemeriksaan sesuai checklist yang ada, penempelan label karantina apabila pemeriksaan telah sesuai, dan penyerahan bahan kemas dari gudang ke QC yang disertai dengan Laporan Barang Datang (LBD). Pemeriksaan bahan kemas untuk produksi juga harus memenuhi spesifikasi yang ditetapkan. Metode pengambilan sampel yang digunakan untuk bahan kemas adalah metode American National Standards Instutute (ANSI). Metode ini berdasarkan pada tingkat inspeksi yaitu tingkat 1 (inspeksi longgar, untuk supplier yang sudah terpercaya dan memiliki kualitas yang baik), tingkat 2 (inspeksi normal, untuk supplier yang sudah menjadi supplier rutin atau sudah ada di dalam master list), dan tingkat 3 (inspeksi diperketat, untuk supplier baru atau supplier yang bermasalah dan tergolong dalam kategori parah). Tingkat inspeksi yang diberlakukan terhadap tiap kebutuhan ditetapkan oleh bagian QC. Pola pengambilan sampel di PT. Molex Ayus menggunakan inspeksi tingkat 2 (normal) dengan syarat kelulusan sebesar 10%. Setelah menentukan jumlah yang akan diambil, dilakukan sampling terhadap bahan kemas, kemudian dilakukan pemeriksaan di laboratorium dengan spesifikasi bahan kemas di PT. Molex Ayus biasanya in house atau dari CoA bahan kemas, karena kebanyakan pada bahan kemas dilakukan pengembangan sendiri, hanya beberapa yang mengacu pada farmakope. Pemeriksaan yang dilakukan pada bahan kemas meliputi uji dimensi, uji warna, uji kesesuaian teks, uji lapisan dan ketebalan pada alufoil, uji kebocoran resin pada tube, uji dimensi dan volume pada sendok takar, dan uji skala pada pipet untuk drop. Hasil pemeriksaan bahan kemas akan menentukan apakah bahan tersebut 123 memenuhi persyaratan yang kemudian diberikan label release (label hijau) atau tidak memenuhi persyaratan yang diberikan label reject (label merah) oleh bagian QC. 3. Melakukan pemeriksaan dan pelulusan terhadap produk antara dan produk ruahan, serta melakukan in process control (IPC) Pemeriksaan IPC dilakukan di ruang produksi dengan melakukan pengawasan pada bagian awal, tengah, dan akhir selama proses produksi berlangsung. IPC dibagi menjadi 2 bagian, yaitu produksi dan pengemasan. IPC produksi melakukan pengawasan secara fisik meliputi keseragaman bobot, kerenyahan (friabilitas), uji waktu hancur, kekerasan, uji volume terpindahkan, uji minimum fill, dan uji kebocoran kemasan. IPC dilaksanakan langsung oleh inspektor bagian QC. IPC bagian pengemasan melakukan pengawasan terhadap jalur kesiapan ruangan untuk memastikan barang yang akan dikemas telah sesuai dengan form daftar periksa jalur pengemasan. Pengawasan yang dilakukan oleh IPC yaitu pada bagian awal, tengah, dan akhir proses pengemasan. Pada proses pengemasan ini dilakukan pengambilan retained sample. Hasil pemeriksaan IPC yang telah memenuhi spesifikasi, dilanjutkan dengan pengambilan sampel untuk pemeriksaan produk ruahan dan antara. Pemeriksaan produk ruahan dan antara meliputi pemeriksaan fisik, kimia, dan mikrobiologi. Pemeriksaan dilakukan dengan menggunakan metode yang telah tervalidasi. Pemeriksaan produk tablet sesuai dengan spesifikasi yang ditetapkan berupa pemerian, identifikasi, bobot individu, waktu hancur, ketebalan, kekerasan, dan friability. Pemeriksaan produk sirup berupa pemerian, identifikasi, pH, berat jenis, dan volume terpindahkan. Pemeriksaan produk krim berupa pemerian, identifikasi, pH, berat jenis, dan bobot 124 terpindahkan. Metode pemeriksaan dapat menggunakan HPLC, spektrofotometri, dan titrasi. Berdasarkan hasil pemeriksaan, maka bagian QC akan menerbitkan label release (label hijau) untuk bahan atau produk yang memenuhi syarat, apabila tidak memenuhi syarat maka dilakukan investigasi di laboratorium, kemudian dilakukan investigasi antara supervisor dan investigator untuk menemukan masalah, namun apabila telah dilakukan investigasi tetap belum ditemukan penyebab maka harus dilaporkan ke QA dan bagian terkait untuk investigasi lebih lanjut. 4. Melakukan pemeriksaan terhadap kualitas air untuk proses produksi (purified water) Pemeriksaan sampel air untuk produksi dilakukan secara terjadwal meliputi jadwal harian untuk pemeriksaan fisik seperti identifikasi, pH, TOC dan conductivity. Jadwal mingguan untuk pemeriksaan kimia dan mikrobiologi terhadap 4 user point dan titik lain sebelum menjadi purified water (seperti pada titik de-mineral, reverse osmosis, batching, dan sebelum masuk UV). Berdasarkan hasil pemeriksaan, maka bagian QC akan menerbitkan label release (label hijau) untuk bahan atau produk yang memenuhi syarat, apabila tidak memenuhi syarat maka dilakukan investigasi di laboratorium, kemudian dilakukan investigasi antara supervisor dan investigator untuk menemukan masalah, namun apabila telah dilakukan investigasi tetap belum ditemukan penyebab maka harus dilaporkan ke QA dan bagian terkait untuk investigasi lebih lanjut. 5. Melakukan pemantauan terhadap lingkungan produksi non-β lactam dan β lactam. Pemeriksaan lingkungan produksi β lactam seperti uji sisa residu yang dilakukan setiap 6 bulan sekali saat tidak ada proses 125 produksi (at rest) dan untuk worst case dilakukan saat produksi berlangsung (at work) menggunakan air sampler khusus di ruang β lactam. Air sampler akan menyedot udara masuk ke filter kemudian dilihat cemaran antibiotik di sekitar lingkungan produksi β lactam. Hal ini bertujuan untuk melihat dan mengukur apakah lingkungan di sekitar produksi terkontaminasi β lactam dari ruang produksi. Sedangkan pemeriksaan lingkungan produksi non β lactam dilakukan dengan uji batas cemaran mikroba pada cawan papar dengan cara meletakkan cawan papar minimal 4 jam pada kondisi AHU menyala. Uji ini dilakukan saat ruang produksi tidak digunakan (at rest) setiap 3 bulan sekali. 6. Melakukan penyimpanan produk retained sample. Retained sample merupakan produk yang disimpan oleh industri farmasi selama jangka waktu tertentu sebagai rujukan apabila terjadi keluhan setelah produk dipasarkan. Retained sample terdiri dari produk jadi dan bahan baku aktif. Penyimpanan retained sample sampai batas kadaluarsa produk dan ditambah satu tahun. Jumlah sampel pertinggal harus mencukupi 2 kali pemeriksaan lengkap. Suhu yang digunakan tergantung kriteria seperti vitamin disimpan pada suhu < 25oC dan non vitamin disimpan pada suhu kamar. 7. Melakukan validasi metode analisa. Adapun tugas yang dilakukan oleh pengawasan mutu adalah melakukan validasi metode analisa, terutama untuk metode yang dikembangkan mandiri. Tahapan dari validasi metode analisa adalah pembuatan protokol validasi, percobaan laboratorium sesuai protokol validasi, analisa data, penyusunan laporan validasi, penyerahan dokumen, dan pengesahan dari QA. Validasi metode analisa yang dilakukan di PT. Molex Ayus meliputi : 126 a. Selektivitas, yaitu kemampuan untuk menguji secara tegas analit yang dimaksud dengan adanya komponen lain atau yang diperkirakan ada seperti pengotor, hasil degradasi dan komponen matriks untuk mengetahui metode tersebut selektif terhadap zat aktif yang digunakan, syarat RS ≥1,5% b. Linearitas, yaitu kemampuan untuk memperoleh hasil uji yang secara langsung atau melalui transformasi matematik yang jelas, proporsional (sepadan) terhadap konsentrasi analit dalam sampel dan dalam rentang konsentrasi yang digunakan dan menyesuaikan hasil uji produk dengan data statistik (regresi linier y = mx + b) serta koefisien korelasi (r > 0,999). c. Akurasi (ketepatan), yaitu tingkat kedekatan hasil pengujian dengan metode yang sedang divalidasi dengan nilai yang sebenarnya atau nilai yang dinyatakan benar pemeriksaan ini dilakukan dengan 3 tingkat konsentrasi yang berbeda yaitu 80%, 100%, 120% dengan kadar recovery 98%-102%. Tiap konsentrasi dilakukan penimbangan 3 kali. d. Presisi, yaitu tingkat kesesuaian diantara hasil analisis individual jika prosedur dilakukan berulang kali terhadap sampel ganda atau beberapa sampel yang homogen yang dibagi menjadi 3 macam yaitu: Repeatability/keberulangan adalah kemampuan metode untuk memberikan hasil analisis yang sama untuk beberapa sampel yang kadarnya sama. Penetapan dilakukan oleh satu orang analis pada waktu tertentu terhadap beberapa sampel yang sama. Presisi antara (intermediate precision) adalah pengukuran kinerja metode 127 dimana sampel-sampel diuji dan dibandingkan menggunakan tenaga analis berbeda, peralatan berbeda atau hari berbeda (interday precision). Reproducibility merupakan pengujian presisi yang terakhir dan tuntas dilakukan di laboratorium, alat dan analis yang berbeda agar diketahui pengaruh lingkungan yang berbeda, apakah memberikan hasil yang berbeda atau tidak. Reprodusibilitas diuji dengan cara menyiapkan sampel yang homogen dan stabil, lalu diuji oleh beberapa laboratorium (studi kolaboratif syarat nya RSD < 2%). e. Limit of Detection (LOD) adalah konsentrasi terendah senyawa uji yang terkandung dalam sampel yang dapat dideteksi yang dinyatakan dengan 3σ Si . LOD digunakan apabila dilakukan validasi pembersihan. f. Limit of Quantification (LOQ) adalah konsetrasi terendah senyawa uji yang terkandung dalam sampel yang dapat ditetapkan secara kuantitatif dan reprodusibel yang dinyatakan dengan 10σ Si . Berdasarkan tugas utama yang dimiliki oleh departemen QC di PT. Molex Ayus tersebut yakni menolak dan meluluskan bahan, sehingga pada departemen ini difasilitasi dengan adanya laboratorium untuk melakukan pengujian. PT. Molex Ayus memiliki beberapa laboratorium pengujian, yaitu: 1) Laboratorium kimia dan fisika Pemeriksaan di laboratorium kimia yaitu analisa bahan kemasan, bahan baku dan analisa produk ruahan/antara. 2) Laboratorium mikrobiologi 128 Uji mikrobiologi yang dilakukan oleh PT. Molex Ayus di laboratorium mikrobiologi sesuai dengan yang dicantumkan di Farmakope Indonesia V meliputi: A. Uji secara Mikrobiologi Uji Batas Mikroba Merupakan uji yang dilakukan untuk memperkirakan jumlah mikroba aerob serta mendeteksi mikroba yang terdapat dalam sediaan farmasi (dari bahan baku sampai bahan jadi). Uji batas mikroba ini terbagi dua yaitu uji enumerasi mikroba dan uji mikroorganisme spesifik. 1. Uji Enumerasi Uji enumerasi adalah pengujian kuantitatif untuk bakteri mesofil dan kapang yang dapat tumbuh pada kondisi aerob. Pengujian ini dirancang untuk menentukan suatu bahan atau sediaan yang memenuhi spesifikasi mutu secara mikrobiologi yang telah ditetapkan termasuk jumlah sampel yang akan digunakan dan diinterpretasi hasil uji. Metode ini tidak dapat diaplikasikan untuk produk yang mengandung mikroba viable sebagai bahan aktif. 2. Uji Mikroorganisme Spesifik Uji Mikroorganisme Spesifik adalah uji batas mikroba spesifik yang mungkin terdeteksi dengan kondisi dan metode yang sesuai. Metode ini dirancang untuk menetapkan suatu produk yang memenuhi kriteria mutu secara mikrobiologi. Uji mikroorganisme spesifik ini untuk mendeteksi tujuh mikroorganisme yaitu bakteri Escherichia coli, salmonella, Pseudomonas aeruginosa, Staphylococcus aureus, bakteri empedu bakteri gram negative (bile tolerant gram negatif), khamir Candida albicans dan Clostridia (mikroba anaerob). 129 Uji Efektivitas Pengawet Merupakan uji yang dilakukan untuk menguji efektivitas pengawet yang ditambahkan pada sediaan dosis ganda yang dibuat dengan dasar atau bahan pembawa cairan. Untuk tujuan pengujian, sediaan dibagi menjadi 4 kategori yaitu: a. Termasuk emulsi, sediaan tetes telinga,sediaan steril tetes hidung, dan sediaan optalmik yang dibuat dengan dasar atau pembawa air. b. Sediaan topikal yang dibuat dengan dasar atau pembawa air, sediaan tetes hidung non-steril, dan emulsi, termasuk sediaan yang dioleskan ke membran mukosa. c. Sediaan oral selain antasida, dibuat dengan dasar atau pembawa air. d. Antasida yang dibuat dengan pembawa air. Microba uji dan media yang digunakan yaitu Candidia albicans (ATCC no. 10231) media yang digunakan Sabouraud Dextrose Agar dan Sabouraud Dextrose Broth. Aspergillus niger (ATCC no. 8739) media yang digunakan Soybean casein Digest Broth (TSB) Soybeancasein Digest Agar (TSA). Persyaratan untuk efektivitas antimikroba dipenuhi jika kriteria spesifik pada tabel dibawah dipenuhi. Tidak terjadi peningkatan lebih tinggi dari log 0,5 unit terhadap nilai log mikroba awal. Tabel 1 kriteria untuk mikroba uji: Tabel 1 Kriteria Uji Mikroba Kategori sediaan 1 Koloni tidak kurang dari 1,0 log reduksi dari Bakteri jumlah hitungan awal pada hari ke 7, tidak kurang dari 3,0 log reduksi dari hitungan awal 130 pada hari ke 14 dan tidak meningkat sampai hari ke 28. Jamur Koloni tidak meningkat dari jumlah hitungan awal sampai hari ke 7, 14 dan 28. Kategori sediaan 2 Koloni tidak kurang dari 2,0 log reduksi dari Bakteri jumlah awal pada hari ke 14 dan tidak meningkat dari hari ke 14 sampai hari ke 28. Jamur Koloni tidak meningkat dari jumlah hitungan awal sampai hari ke 14 dan 28 Kategori sediaan 3 Koloni tidak kurang dari 1,0 log reduksi dari Bakteri jumlah hitungan awal pada hari ke 14 dan tidak meningkat sampai dengan hari ke 28. Jamur Koloni tidak meningkat dari jumlah hitungan awal sampai hari ke 14 dan 28. Uji Sterilitas Digunakan untuk menetapkan apakah bahan atau produk farmasi yang harus steril memenuhi syarat berkenaan dengan uji sterilitas seperti yang tertera pada masing-masing monografi bahan atau produk. Media yang digunakan adalah media yang sesuai untuk uji sterilitas. Media Cair Tioglikolat terutama digunakan untuk pertumbuhan bakteri anaerob, termasuk juga untuk mendeteksi bakteri aerob. “SoybeanCasein Digest Medium (TSB)” sesuai untuk pertumbuhan kapang dan bakteri aerob. Metode yang digunakan ada dua yaitu metode penyaringan membran, setelah isi wadah atau isi beberapa wadah yang diuji disaring melalui membran. 131 Membrannya ditanamkan pada media untuk uji sterilitas. Selanjutnya, metode secara langsung, bahan yang akan diuji dimasukkan langsung kedalam media. Biasanya digunakan untuk pengujian sterilitas benang bedah, dan kasa steril. Uji dikatakan tidak abash jika satu atau lebih kondisi dibawah ini dipenuhi yaitu data pemantauan mikrobiologi terhadap fasilitas uji sterilitas menunjukkan ketidak sesuaian, peningkatan prosedur uji yang digunakan selama pengujian menunjukkan ketidaksesuaian, pertumbuhan mikroba ditemukan pada control negatif dan setelah dilakukan identifikasi mikroba yang diisolasi dari hasil uji, pertumbuhan mikroba (beberapa mikroba) dapat dianggap berasal dari kesalahan pada bahan uji atau teknik pengujian yang digunakan pada prosedur uji sterilitas. B. Uji dan Penetapan secara Biologi Penetapan aktivitas Vitamin B12 Penetapan kadar kalsium pantotenat Penetapan potensi antibiotik secara mikrobiologi Merupakan aktivitas (potensi) suatu antibiotik dapat ditunjukkan pada kondisi sesuai dengan efek daya hambatnya terhadap mikroba uji. Terdapat dua metode umum yang dapat dilakukan yaitu cara lempeng (menggunakan kertas cakram atau selinder baja, efek difusi antibiotik pada medium agar) dan cara tabung (turbidimetri, efek larutan antibiotik terhadap turbiditas mikroba). 3) Laboratorium In Process Control (IPC) In Process Control merupakan tindakan pengawasan atau pengecekan dari bahan awal hingga produk jadi. Bahan awal adalah bahan baku (zat aktif, eksipien, cangkang kapsul, dll) dan bahan 132 kemas. IPC melakukan pengawasan pada bagian awal, tengah, dan akhir dengan cara melakukan sampling. IPC dilaksanakan langsung oleh inspektor bagian QC. IPC melakukan kegiatan yang mencakup persyaratan fisik. Kegiatan IPC dibagi menjadi 2 yaitu pada bagian produksi dan bagian kemas. Sampel yang diambil oleh bagian IPC dan telah lulus mutu/ spesifikasinya secara fisik diserahkan ke bagian pengawasan mutu untuk dilakukan pemeriksaan kimia dan mikrobiologi. Pemeriksaan sesuai dengan spesifikasi yang ditetapkan berupa organoleptis, kadar zat aktif, disolusi, keseragaman sediaan, identifikasi dan uji mikrobiologi untuk produk yang terdapat persyaratan uji mikrobiologi Pada sampling bahan baku, kegiatan IPC meliputi pemeriksaan pemerian. Saat proses samplinguntuk pemeriksaan pemerian dilaksanakan, petugas mengisi form pengambilan contoh Pada proses pengecekan pemerian zat aktif maupun eksipien, pemerian zat aktif dan eksipien dilakukan dengan membandingkan kesesuaian antara fisik dengan literatur. Alur proses pengecekan pemerian yaitu sebagai berikut: Hitung jumlah barang kedatangan/ yang diketahui dari form LBD (Laporan Barang Datang) yang dibuat oleh bagian gudang) Hitung jumlah wadah yang dibuka dengan rumus n=√N +1, untuk eksipien, namun untuk zat aktif semua wadah yang datang dilakukan sampling Cek pemerian dengan membandingkan kondisi fisik bahan baku dengan spesiiksi yang tertera pada protap 133 Gambar 1 Alur Proses Pengecekan Pemerian Bahan Baku di PT. Molex Ayus Sampel yang diambil meliputi sampel untuk pengujian kimia, pengujian mikrobiologi, sampel pertinggal, dan pembanding. Sampel pertinggal merupakan sampel yang diambil untuk pengujian ulang bahan baku apabila terdapat permasalahan/komplain terkait bahan baku, sedangkan sampel pembanding merupakan sampel yang digunakan sebagai pembanding sampel pertinggal. Sampel pembanding digunakan apabila terdapat permasalahan dari hasil pengujian sampel pertinggal. Jumlah sampel pertinggal adalah minimal 1x pengujian lengkap, sedangkan sampel pembanding minimal 2x pengujian lengkap. Setelah dilakukan proses sampling, dilakukan penempelan label tanda sampel telah diambil, untuk mencegah terjadinya duplikasi pengambilan sampel. Untuk proritas pengambilan sampel bahan baku, jika dilihat berdasarkan bentuk sediaan maka dimulai dari bahan yang berbentuk cair, kemudian semisolid, dan yang terakhir solid, sedangkan untuk zat aktif dan eksipien pengambilan sampel dimulai dari eksipien terlebih dahulu kemudian zat aktif. Kegiatan IPC selanjutnya yaitu pada proses produksi. Kegiatan IPC pada proses produksi adalah pengawasan tahapan kritis pada setiap proses produksi. Untuk sediaan solid khususnya tablet, uji yang dilakukan IPC meliputi pemerian, kekerasan dan kerapuhan tablet, waktu hancur, uji bobot per 10 tab dan uji bobot tablet individu, ketebalan, dan disolusi. Untuk kapsul uji yang dilakukan meliputi uji pemerian, uji bobot kapsul + isi dan bobot isi kapsul serta waktu hancur. Untuk tablet salut film dan salut enterik, perbedaan pengujian keduanya hanya pada saat uji waktu hancur, dimana untuk salut enterik tidak digunakan cakram, hal ini dikarenakan cakram sebagai pemberat akan mempermudah proses 134 penghancuran tablet, sehingga hasil dari waktu hancur menjadi bias. Untuk salut enterik, media yang digunakan adalah cairan lambung dan usus. Tablet salut enterik tidak boleh hancur/pecah dalam cairan lambung dalam waktu 1 jam. Untuk tablet non salut dan salut film menggunakan media air biasa. Untuk sediaan liquid, meliputi pemerian, volume terpindahkan, uji kebocoran dan kesesuaian cap, serta uji pH. Sedangkan untuk uji sediaan semisolid menggunakan uji pemerian, uji kesesuaian pH, uji minimum fill, serta uji kebocoran tube. Untuk pengujian kemas primer sediaan solid dilakukan uji kebocoran dan kesesuaian strip, uji kebocoran dan kesesuaian capping untuk sediaan liquid, serta uji kebocoran tube untuk sediaan semi solid. Untuk IPC proses kemas sekunder dan tersier, kegiatan yang dilakukan IPC bagian pengemasan adalah melakukan pengawasan terhadap kesiapan jalur ruangan untuk memastikan barang yang akan dikemas dan pengemas telah sesuai dengan CKB (Catatan Pengemasan Bets). Pada proses pengemasan ini dilakukan pengambilan retained sample. Retained sample disimpan pada gudang Retained sample. Retained sample disimpan selama masa kadaluarsa sediaan dan ditambah 1 tahun setelah expired date kemudian dilakukan pemusnahan. Selain itu dilakukan pula verifikasi pada kemasan primer seperti nomor bets, expired date, jumlah isi per strip, kerapihan isi strip, warna teks tercetak dengan baik dan sesuai ketentuan. Untuk kemasan sekunder seperti dus, dilakukan pengecekan meliputi, nama produk dan kekuatan, warna serta teks tercetak dengan baik, dan kesesuaian jumlah strip dengan keterangan jumlah strip pada dus. Untuk kemasan tersier seperti karton, dilakukan pengecekan pada segel, nama produk dan kekuatan sediaan, no bets dan expired date, kesesuaian jumlah isi dengan keterangan jumlah isi pada karton, slip kontrol kemas, dan 135 slip release QC. Untuk brosur dilakukan pengecekan pada nama produk dan kekuatan, serta warna dan teks tercetak dengan baik. Departemen Produksi Produksi merupakan serangkaian proses yang dimulai dari tahap penyiapan bahan baku maupun bahan kemas, penimbangan, pengolahan, hingga pengemasan yang mengacu pada prosedur tertulis dan memenuhi ketentuan CPOB yang akan menjamin menghasilkan produk yang memenuhi persyaratan mutu dan izin edar. Departemen produksi di PT. Molex Ayus dipimpin oleh seorang manager produksi yang merupakan seorang apoteker. Manager pada Departemen Produksi bertanggung jawab atas kelancaran proses produksi mulai dari proses pembuatan obat, proses pengemasan primer dan sekunder hingga menjadi produk jadi. Produk yang dihasilkan terdiri dari produk non beta laktam, beta laktam dan PKRT. Kegiatan produksi obat di PT. Molex Ayus terdiri dari sediaan solid, semi solid, dan liquid. Sediaan solid diawasi oleh 3 supervisor (shift 1, 2, 3), sedangkan sediaan semi solid dan liquid diawasi oleh 1 supervisor (hanya shift 1). Proses produksi yang dilakukan di PT. Molex Ayus diawali dengan rencana bulanan yang direncanakan oleh PPIC dari marketing dalam bentuk nilai rupiah, PPIC mengkonversi dalam bentuk produk dan kemudian dibagi menjadi rencana mingguan dan rencana harian. Setelah menjadi rencana harian, bagian PPIC akan mendistribusikan Catatan Pengolahan Bets (CPB) dan Catatan Pengemasan Bets (CKB). CPB akan didistribusikan kepada masing-masing supervisor produksi setiap bentuk sediaan untuk kemudian dilakukan penimbangan bahan baku hingga dilakukan pengemasan primer dan untuk CKB akan didistribusikan ke bagian pengemasan sekunder. Proses pengawasan melakukan sampling produksi pada bagian awal, tengah dan akhir dilakukan oleh bagian IPC 136 dilaksanakan langsung dibawah pengawasan QC. Berikut ini alur proses produksi PT. Molex Ayus secara umum, yaitu: 2. Dimulai dari perencanaan yang disusun oleh PPIC dari perencanaan perbulan, kemudian per minggu dengan melihat ketersediaan bahan baku dan bahan kemas yang kemudian menjadi perencanaan per hari 3. Perencanaan per hari dari PPIC beserta dokumen yang sudah dijadwalkan turun terkait CPB (Catatan Pengolahan Bets) dan CKB (Catatan Pengemasan Bets). Dokumen CPB diserahkan ke bagian produksi sedangkan CKB diserahkan ke bagian pengemasan. 4. CPB kemudian diserahkan ke bagian penimbangan untuk dilakukan penimbangan, bahan baku yang ditimbang adalah bahan yang sudah di uji dan dinyatakan lulus oleh bagian QC. Permintaan bahan baku ke bagian gudang menggunakan Formulir Permintaan Bahan Baku dan dilampirkan dalam CPB. 5. Staf gudang bahan baku menyiapkan semua permintaan bahan dan menuliskan No. Analisis pada CPB. Kemudian bahan baku diserahkan langsung ke penimbangan. 6. Sebelum penimbangan dilakukan terlebih dahulu pengecekan ruangan terkait suhu, RH, tekanan, label bersih ruangan, dan label bersih alat disetiap ruangan sebelum digunakan. 7. Bahan baku ditimbang berdasarkan data timbang yang tertera pada CPB. Bahan baku yang sudah ditimbang masuk ke dalam ruangan stagging yang bersifat sementara sebelum diolah ke tahap selanjutnya 8. Dari stagging sediaan diserahkan ke masing-masing mesin produksi sesuai dengan ketentuan di CPB. 9. Bahan baku kemudian diolah berdasarkan yang tertera pada CPB dan menjadi produk antara. Selama proses pengolahan setiap tahapan harus melalui uji spesifikasi oleh IPC ( In Process Control ) dan operator. Uji spesifikasi oleh IPC dilakukan pada awal, tangah 137 dan akhir produksi meliputi uji waktu hancur, keregasan, uji kebocoran strip, ketebalan tablet, keseragaman bobot, LOD dan kekerasan. sedangkan uji spesifikasi oleh operator dilakukan setiap 15 menit meliputi ketebalan tablet, bobot, LOD dan kekerasan. 10. Setiap tahapan dilaporkan oleh operator ke Supervisor dan manager produksi. Setelah uji spesifikasi oleh IPC, jika hasilnya sesuai spesifikasi maka proses dilanjutkan ke tahap berikutnya. Sedangkan, jika hasil tidak sesuai spesifikasi maka proses dihentikan hingga menunggu keputusan. 11. Setelah semua proses dilewati maka masuk ke tahap terakhir yaitu pengemasan primer (Filling kapsul, pengisian ke tube, stripping dan pengisian botol) menjadi produk ruahan. 12. Produk ruahan sebelum dikemas akhir akan diambil sampel oleh QC untuk keperluan uji parameter terkait produk yg di produksi. Uji paremeternya meliputi uji disolusi, pengecekan pH, waktu hancur dll. Jika hasil uji sesuai dengan persyaratan maka produk siap dikemas. 13. Setelah produk di kemas primer atau produk ruahan (strip untuk sediaan solid, botol untuk sediaan cair dan tube untuk sediaan semi solid) dilakukan serah terima antara produksi kemas primer dan kemas sekunder dengan melampirkan Catatan Serah Terima Produk per Bets. Produk di tempatkan di WIP (work in process) menunggu release dari QC agar produk dapat di kemas sekunder. Untuk menjamin terlaksananya CPOB di PT. Molex Ayus maka dilakukan pelatihan berkala kepada para personalia yang bekerja dibagian produksi tiap tahunnya sedangkan untuk petugas kebersihan diberikan pelatihan oleh pihak ketiga yaitu ISS (Integrated Service Solution). Dan apabila terdapat perubahan pada CPOB, maka pelatihan juga wajib untuk dilakukan. Mesin, alat-alat dan sarana penunjang (AHU, boiler, compressor) yang digunakan dalam bagian produksi harus dikualifikasi 138 terlebih dahulu sebelum digunakan. Kualifikasi dan validasi dilakukan pada saat pemasangan awal, percobaan tanpa produk, dan percobaan dengan produk. Selain itu, pada saat proses produksi perlu dilakukan pemantauan lingkungan berupa pengukuran suhu, perbedaan tekanan, dan kelembaban di ruangan. Seluruh personalia yang bekerja juga harus memenuhi kelengkapan pakaian produksi seperti pemakaian baju ruang produksi, safety shoes, sarung tangan dan masker. Ruang produksi di PT. Molex Ayus termasuk dalam kelas E. Ruang ini digunakan untuk proses produksi obat mulai dari penimbangan sampai pengemasan primer. Persyaratan bangunan produksi yang ada di PT. Molex Ayus telah mengacu pada CPOB 2012, yaitu dengan memisahkan gedung produksi sediaan beta laktam dengan sediaan non beta laktam. Pemisahan gedung dilakukan untuk mencegah terjadinya kontaminasi silang dan mix-up, hal ini sangat dihindari karena senyawa beta laktam dapat menyebabkan resistensi, dan reaksi alergi. Ruangan produksi memiliki suhu 20-27OC, kelembaban (RH) maksimal 70%, dan perbedaan tekanan 5-20 Pa. Produksi yang dilakukan di PT. Molex Ayus dibagi menjadi 2 (dua) bagian, yaitu: a. Produksi Solid Proses yang dilakukan meliputi: 1. Penimbangan Terdapat 3 jenis timbangan diruang penimbangan dengan kapasitas yang berbeda, untuk timbangan 1 memiliki kapasitas berat maksimal 150 kg, timbangan 2 memiliki kapasitas maksimal 3100 g dan timbangan 3 memiliki kapasitas berat maksimal 320 g. Alur penimbangan bahan yang akan digunakan meliputi bahan dari gudang sebelum ditimbang terlebih dahulu diletakkan di ruang antara, selanjutnya dibawa ke ruang penimbangan. 139 Penimbangan dilakukan berdasarkan rencana penimbangan yang telah dibuat yang disertai dengan master bets dan form permintaan bahan baku. Bahan yang ditimbang terlebih dahulu dengan urutan bahan tambahan kemudian zat aktif, bahan yang tidak berwarna sebelum bahan yang berwarna, bahan padat lebih dulu dari bahan cairan, bahan yang tidak berbau kemudian berbau dan zat aktif ditimbang terakhir. Setelah dilakukan penimbangan, bahan yang telah ditimbang diberi label bahan baku dan dibawa keruang stagging (ruang penyimpanan sementara sebelum dilakukan proses). Sedangkan bahan sisa penimbangan akan dikembalikan lagi ke gudang dan diberi label sisa bahan baku yang tercantum bobot sisa bahan baku. Alat yang digunakan, dilakukan verifikasi setiap hari, untuk kalibrasi internal dilakukan setiap 6 bulan sekali oleh QA dan kalibrasi eksternal setiap 1 tahun sekali oleh badan metrologi atau LIPI. Parameter kritis dari penimbangan, yaitu nama bahan dan kebenaran bahan, jenis timbangan, kebenaran bobot yang ditimbang, urutan penimbangan, dan nomor analisa. 2. Granulasi Proses pencampuran bahan-bahan untuk dibuat granul menggunakan pengikat alat untuk super proses mixer granulator. granulasi basah Cairan dibuat menggunakan alat mixer larutan. Kecepatan impeler dan copper harus diperhatikan selama proses penggranulan. Parameter kritis granulasi, yaitu lama pencampuran dan 140 kecepatan pencampuran, kecepatan pencampuran ditentukan dari hasil validasi. 3. Pengayakan Granul Basah PT. Molex Ayus memiliki 2 alat untuk pengayakan granul basah yaitu Oscillating Granulator dengan ukuran mesh 6,2 mm. Parameter kritis pada proses pengayakan granul basah adalah nomor mesh ayakan dan pemerian. 4. Pengeringan Proses pengeringan dilakukan dengan menggunakan alat Fluid Bed Dryer (FBD). Pada saat proses pengeringan berlangsung dilakukan pemeriksaan Lost on Drying (LOD) menggunakan alat Moisture Balance untuk melihat susut pengeringan kadar air dari granul, untuk suhu dan lama proses pengeringan perlu diperhatikan sehingga mendapatkan hasil yang diinginkan. PT. Molex Ayus memiliki 2 tipe alat FBD yang digunakan untuk pengeringan, yaitu FBD Toyo dengan kapasitas 100 kg dan FBD Glatt dengan kapasitas 50 kg. 5. Pengayakan Granul Kering Alat yang digunakan untuk pengayakan granul kering yaitu Fitzmill. Parameter kritis dari pengayakan adalah nomor mesh ayakan dan pemerian. 6. Pencampuran Akhir Proses pencampuran di PT. Molex Ayus menggunakan alat Polydirection Movable Mixing (PMM), setelah proses pencampuran ini dilakukan maka granul yang dihasilkan siap dicetak. Parameter kritis dari pencampuran, yaitu waktu pencampuran dan kecepatan pencampuran (rpm). 7. Pencetakan 141 PT. Molex Ayus memiliki 10 mesin cetak. Mesin cetak Rimex 1 memiliki kapasitas 27 punch, mesin cetak Rimex 2 memiliki kapasitas 27 punch, mesin cetak Rimex 3 memiliki kapasitas 27 punch, mesin cetak Rimex 4 memiliki kapasitas 27 punch, dimana Rimex 2 memiliki 4 lubang pada tiap punch sedangkan Rimex 1, 3 dan 4 hanya memiliki 1 lubang pada tiap punch. Mesin cetak Fette 2 memiliki kapasitas 24 punch, mesin cetak Fette 3 memiliki kapasitas 24 punch. Mesin cetak Cadmach memiliki kapasitas 16 punch. Mesin cetak Manesty memiliki kapasitas 16 punch, dan mesin cetak Manesty Express memiliki kapasitas 20 punch. Parameter kritis dari pencetakan, yaitu kecepatan putaran/rpm, bobot, kekerasan, ketebalan, kerapuhan, waktu hancur, dan kadar zat aktif. 8. Coating PT. Molex Ayus memiliki 3 mesin penyalut, yaitu mesin Coating Glatt mempunyai kapasitas 50 kg dengan 1 alat penyemprot, mesin Coating Toyo mempunyai kapasitas maksimal 120 kg dengan 3 alat penyemprot, dan mesin Coating Dong Fang memiliki kapasitas maksimal 120 kg dengan 3 alat penyalutan, penyemprot. yaitu suhu, Parameter kritis rpm/kecepatan dari putaran, pembuatan larutan penyalut, tekanan semprotan, jarak semprotan, lama penyalutan, bobot tablet, ketebalan tablet, waktu hancur, dan pemerian dari tablet yang akan di coating. 9. Filling Capsule 142 Proses pengisian kapsul dilakukan setelah proses pencampuran akhir. PT. Molex Ayus memiliki 2 mesin filling capsule, yaitu menggunakan mesin Scorpio-105 yang memiliki kapasitas sebanyak 360 kapsul, mesin polish Scorpio-105 terpisah dari mesin filling yaitu menggunakan capsule polishing and sorting. Mesin Scorpio-105 ini dioperasikan secara semi auto. Mesin filling capsule yang kedua yaitu mesin NJP 2800C, memiliki 10 mould dimana tiap mould memiliki kapasitas 6 kapsul. Mesin polish tergabung dengan mesin filling. Mesin NJP ini bekerja secara otomatis. Parameter dari filling capsul, yakni bobot kapsul dan waktu hancur. 10. Stripping PT. Molex Ayus memiliki 5 merk mesin stripping dengan jumlah total sebanyak 10 mesin, yaitu mesin stripping Accede-260NS yang dapat menghasilkan sebanyak 4 strip, mesin Unimach dapat menghasilkan sebanyak 7 strip, mesin DXDP-350 dapat menghasilkan sebanyak 5 strip, mesin Kung Long dapat menghasilkan sebanyak 2 strip. Mesin striping Hi Pack ada sebanyak 6 mesin dan ada yang dapat menghasilkan 3 strip, 4 strip dan 5 strip. Parameter kritis dari stripping, yaitu kebocoran, kebenaran koding, spesifikasi kemasan, dan kerapian. b. Produksi Liquid Unit produksi Sediaan Liquid terdiri dari proses pembuatan sediaan liquid (sirup dan suspensi) hingga proses filling (kemasan primer) PT. Molex Ayus memproduksi sediaan suspensi, sirup, serta drop untuk sediaan liquid yang dihasilkan. Produksi sediaan liquid terdiri dari beberapa tahapan, yaitu: 143 1) Penimbangan Semua bahan zat aktif dan tambahan di timbang sesuai dengan yang tertera pada CPB. 2) Pencampuran Untuk pencampuran liquid oral tersedia 3 mesin, yaitu Mixer Ekato kapasitas 720 L biasa digunakan untuk pencampuran sirup, Mixer EF 1 dan EF 2 dan Mixer Homogenizer biasa digunakan untuk sediaan suspense, Mixer ABM kapasitas 200 Liter untuk pencampuran obat luar. Parameter kritis proses pencampuran, yaitu waktu pencampuran, suhu, urutan bahan yang akan dicampurkan, pH dan kecepatan pencampuran 3) Filling kedalam botol Proses filling yang menggunakan alat Bausch Stroble dan untuk pemasangan tutup botol menggunakan alat capping. Parameter kritis yang harus di perharikan saat melakukan filling sediaan liquid yaitu: kecepatan putaran, volume pengisian, dan kinerja maksimum pisau capping. Dilanjutkan ke Proses IPC yang dilakukan meliputi uji kebocoran botol dan uji keseragaman volume setiap 15 menit. Kondisi ruang pencampuran maupun ruang filling memiliki ketentuan suhu 2027°C, perbedaan tekanan 5-20 Pa, dan RH maksimal 70%. Setelah pengolahan selesai dilanjutkan ketahap pengemasan. c. Poduksi Semi Solid Produksi sediaan semi solid yang ada di PT. Molex Ayus terdiri dari salep dan krim. Adapun tahapan pembuatan sediaan semi solid terdiri atas: 1) Penimbangan Semua bahan zat aktif dan tambahan di timbang sesuai dengan yang tertera pada CPB. 2) Peleburan (Pembuatan Basis) 144 Peleburan (pembuatan basis) menggunakan alat Vacum Emulsify Machine (VEM) kapasitas 150 kg, suhu >80°C, Main Mixer 1150 rpm dan Poppeler 40 rpm. 3) Peleburan (Melarutkan Zat Aktit) Peleburan zat aktif dipisahkan dengan peleburan basis menggunakan alat Ultra Turrax. 4) Cooling Sebelum zat aktif di leburkan ke basis, basis yang panas didinginkan terlebih dahulu hingga 50-55°C menggunakan air yang tidak kontak langsung dengan basis dan di putar menggunakan main mixer 1750 rpm dan propeler 40 rpm. 5) Pencampuran Akhir Setelah suhu basis turun menjadi 50-55°C zat aktif dicampurkan dengan basisnya selama 60 menit menggunakan main mixer 1750 rpm dan propeler 40 rpm. Paramater kritis pada tahap pencampuran yaitu durasi pencampuran, homogenitas, rpm (kecepatan pencampuran) dan pH. 6) Filling kedalam Tube. Pengisian krim atau salep kedalam tube menggunakan alat Gasti. PT. Molex Ayus mempunyai 2 alat untuk proses filling semisolid, yaitu Mesin Gasti 1 memiliki kapasitas 12 mold yang bekerja secara otomatis dan Mesin Gasti 2 memiliki kapasitas 6 mold yang bekeja secara semiotomatis. Parameter kritis saat proses filling semisolid, yaitu suhu pada saat filling semisolid, kecepatan putaran saat pengisian, dan volume pengisian Setelah pengolahan selesai dilanjutkan ke tahap pengemasan. Kemas Sekunder Proses pengemasan merupakan salah satu tahapan penting dalam pembuatan sediaan farmasi. Kemas sekunder merupakan kemas yang memiliki fungsi utama untuk melindungi kelompok-kelompok kemas lain. 145 Misalnya inner box/ dus untuk wadah obat yang sudah dikemas primer dan outer box/karton untuk melindungi kemasan sekunder selama dalam penyimpanan di gudang, saat transportasi dan saat didistribusikan. Pada Peraturan Pemerintah Nomor 72 tahun 1998 tentang penanganan sediaan farmasi, kemasan diklasifikasikan menjadi dua yaitu kemasan primer dan sekunder. Kemasan primer merupakan kemasan yang bersentuhan langsung dengan bahan obat seperti foil, sedangkan kemasan sekunder adalah kemasan yang fungsi utamanya melindungi kemasan primer seperti box obat. Prosedur persiapan pengemas yaitu, pastikan rencana produksi harian yang dijadwalkan oleh bagian oleh bagian PPIC sudah diterima yang disertai dengan Catatan Pengemasan Bets (CKB) yang telah diberi nomor identitas bets. Dilakukan pemeriksaan kesesuaian nomor identitas bets pada setiap Catatan Pengemas Bets yang diterima dengan nomor identitas bets yang tertera pada rencana produksi harian. Melakukan permintaan bahan kemas sesuai produk yang akan dilakukan proses kemas sekunder dengan cara mengisi dan mengajukan Formulir Permintaan Bahan Kemas Sekunder yang terlampir pada Catatan Pengemasan Bets kepada bagian gudang bahan kemas. Jika bahan kemas sudah diterima dari bagian gudang bahan kemas, pastikan lembar asli Formulir Permintaan Bahan Kemas Sekunder yang diterima sudah dilakukan pengisian pada: Nomor analisa bahan kemas yang diterima tertulis pada Formulir Permintaan Bahan; jumlah bahan kemas yang diterima sesuai dengan jumlah yang tertera pada Formulir Permintaan Bahan; Catat pada Catatan Pengemasan Bets terkait bahan kemas yaitu: jumlah permintaan bahan kemas yang digunakan; jumlah penerimaan bahan kemas yang dikembalikan; nomor analisa bahan kemas yang digunakan. Memastikan bahan kemas yang diterima telah diluluskan oleh Bagian Pengawasan Mutu dengan cara memeriksa label “Release” yang menempel pada bahan pengemas. Sebelum dilakukan kemas sekunder, barang-barang 146 yang sudah dikemas primer di ruang produksi akan ditimbang dan diberi label. Kemudian barang akan dikeluarkan melalui ruang antara dengan menyerahkan catatan serah terima barang dari ruang produksi menuju ke ruang WIP (work in process). Produk yang sudah diberi label release oleh QC akan dilakukan proses pengemasan sekunder dan tersier. Proses pengemasan sekunder untuk produk dengan kemasan strip yaitu, melakukan line clearance dengan baik dan benar sebelum melakukan proses kemas Sekunder dengan cara memeriksa dan mengisi Daftar periksa proses pengemasan sekunder. Melakukan pencatatan hasil pemeriksaan kebersihan ruangan yang akan digunakan untuk proses kemas sekunder pada label bersih ruangan, melakukan pencatatan kegiatan proses kemas sekunder yang dilakukan pada lebel jalur pengemasan, menempelkan label bersih ruangan dan label jalur pengemasan. Melakukan pemeriksaan kesesuaian produk seperti nama produk dan no.bets dengan cara memeriksa label produk antara/ruahan yang menempel pada wadah produk. Memastikan suatu produk yang akan dilakukan proses kemas sekunder telah diluluskan oleh Bagian Pengawasan Mutu wadah produk. Disiapkan bahan kemas yang telah dilakukan penandaan bets/coding. Setelah bahan kemas sudah siap, lakukan penyortiran produk satu persatu dengan cara: pemeriksaan secara visual meliputi kondisi bahan kemas primer/alufoil yaitu, warna, kerapihan pencetakan penandaan bets/coding yaitu nomor bets, tanggal kadaluarsa, dan harga eceran tertinggi (HET); pemeriksaan kesesuaian obat yang terstrip dengan cara: memastikan setiap strip terisi oleh obat dan tidak ada obat dalam strip yang kosong, memastikan obat yang ada didalam strip dalam keadaan utuh dan tidak pecah. Jika hasil sortirditemukan produk yang tidak memenuhi syarat, dipisahkan dan dicatat pada lembar rekonsiliasi dalam Catatan Pengemasan Bets dan selanjutnya serahkan produk yang tidak memenuhi syarat tersebut ke bagian gudang obat jadi dengan cara mengisi formulir catatan serah terima produk yang 147 akan dimusnahkan. Masukkan produk/strip yang memenuhi syarat kedalam inner box / dus yang telah dicetak penandaan bets bersama dengan 1 lembar brosur setiap inner box/ dus sesuai Catatan Pengemasan Bets. Tutup dengan rapat inner box/ dus dan gunakan isolaif untuk merapatkannya. Masukkan inner box kedalam outer box/ karton yang telah dicetak penandaan bets sesuai dengan jumlah inner box/ dus yang ditetapkan dalam Catatan Pengemasan Bets. Beri label kontrol kemas, pada sisi dalam penutup outer box/ karton sesuai susunan dan jumlah inner box/ dus yang dikemas dalam outer box/ karton. Beri segel pada setiap penutup outer box/karton bagian atas dan bawah kemudian rekatkan setiap penutup dengan menggunakan lakban. Tutup dengan rapat outer box/karton. Melakukan proses kemas sekunder hingga seluruh hasil strip terkemas semua. Proses pengemasan sekunder untuk produk dengan kemasan botol dengan cara yaitu, melakukan line clearance dengan baik dan benar dan kesiapan bahan kemas yang akan digunakan seperti pada proses kemas strip. Setelah bahan kemas sudah siap, melakukan penempelan stiker/etiket satu per satu dengan menggunakan mesin lebeling atau secara manual. Selama proses penempelan stiker/etiket, periksa secara visual pada: kondisi botol dalam keadaan baik dan tidak pecah, kejernihan larutan dan homogenitas suspensi, isi produk dalam botol terisi sesuai volume yang ditetapkan, tutup botol yaitu dengan memastikan botol yang terisi produk tertutup dengan erat. Jika hasil pemeriksaan ditemukan produk yang tidak memenuhi syarat, pisahkan dan catat pada lembar rekonsiliasi dalam Catatan Pengemasan Bets dan selanjutnya serahkan produk yang tidak memenuhi syarat tersebut ke bagian gudang obat jadi dengan cara mengisi formulir catatan serah terima produk yang akan dimusnahkan. Dimasukkan botol yang memenuhi syarat dan telah ditempel sticker/etiket kedalam inner box/dus yang telah dicetak penandaan bets bersama dengan 1 buah sendok takar dan 1 lembar brosur setiap inner box/dus. Tutup inner box/dus yang telah terisi botol 148 produk, 1 buah sendok takar dan 1 lembar brosur dengan rapat. Masukan inner box/dus kedalam outer box/karton yang telah dicetak penandaan bets sesuai dengan jumlah inner box/dus yang ditetapkan dalam Catatan Pengemas Bets. Melakukan proses kemas sekunder hingga seluruh produk dengan kemasan botol terkemas semua. Proses pengemasan sekunder untuk produk dengan kemasan tube dengan cara yaitu, melakukan line clearance dengan baik dan benar dan kesiapan kemas yang akan digunakan seperti pada kemas strip dan botol, Setelah bahan kemas sudah siap, lakukan pemerikasaan secara visual meliputi: kondisi tube dalam keadaan baik dan tidak penyok; tutup tube yaitu dengan memastikan tube terisi produk tertutup dengan erat; lipatan akhir tube yaitu dengan memastikan tube yang terisi produk tertutup dengan lipatan yang baik dan rapih; penandaan bets pada tube tercetak dengan benar dan terbaca jelas. Jika hasil pemeriksaan ditemukan produk yang tidak memenuhi syarat, dipisahkan dan dicatat pada lembar rekonsiliasi dalam Catatan Pengemasan Bets dan selanjutnya produk diserahkan ke bagian gudang obat jadi dengan cara mengisi formulir catatan serah terima produk yang akan dimusnahkan. Masukkan tube yang memenuhi syarat kedalam inner box/dus yang telah dicetak penandaan bets bersama dengan 1 lembar brosur setiap inner box/dus. Ditutup inner box/dus yang telah terisi tube dan 1 lembar brosur dengan rapat. Memasukkan inner box/dus yang telah terisi tube dan 1 lembar brosur pada kantong plastik/plastic wrap dengan jumlah sesuai Catatan Pengolahan Bets. Memasukkan inner box yang telah di wraping kedalam outer box/karton yang telah dicetak penandaan bets sesuai dengan jumlah inner box/dus yang ditetapkan dalam Catatan Pengemasan Bets. Lakukan proses kemas sekunder hingga seluruh produk dengan kemas sekunder tube terkemas semua. Adapun parameter kritis dari tiap tahap pengemasannya, yaitu: 149 1. Ruang Coding, paramater kritis yang harus diperhatikan meliputi: No. Bets; ED; HET; MFD. 2. Ruang kemas untuk tablet, paramater kritis yang perlu diperhatikan: Pemeriksaan kelengkapan obat dalam strip; Foil memiliki warna yang berbeda atau tidak; No. Bets; ED; HET; MFD. 3. Ruang kemas untuk krim, paramater kritis yang perlu diperhatikan: No. Bets; ED; HET; MFD 4. Ruang kemas untuk sirup, parameter kritis yang perlu diperhatikan yaitu volume labelling pada kemas primer; kelengkapan isi dus seperti sendok sirup, No. Bets, ED, HET, MFD. Setelah dilakukan proses pengecekan pada pengemasan sekunder, dilanjutkan dengan pengemasan tersier yang merupakan tahap pengemasan terakhir. Pada tahap ini dilakukan penimbangan tiap karton, biasanya produk yang akan diserahkan ke bagaian gudang akan dilakukan penimbangan tiap kartonnya oleh bagian produksi. Bagian produksi akan menentukan terlebih dahulu berat minimal dan berat maksimal yang akan menjadi spesifikasi untuk penimbangan. Hal ini dilakukan untuk mengetahui apakah terdapat jumlah dus obat yang kurang atau tidak di dalam kemasan tersier. Untuk menentukan batas minimal, biasanya dalam 1 karton akan dikurangi 1 dus, sedangkan untuk mengetahui batas maksimal, maka 1 karton akan ditambah berat 1 dus. Selanjutnya produk jadi diberi label karantina dan langsung diserahkan kepada bagian gudang dengan menggunakan Bon Penyerahan Hasil Produksi (BPHP). Untuk menjamin spesifikasi dan mutu dari kemas sekunder maka dilakukan IPC (in process control) oleh departemen QC. IPC melakukan pengawasan pada bagian awal, tengah, dan akhir bets saat proses pengemasan sekunder berlangsung. Kegiatan IPC yaitu melakukan pengawasan terhadap jalur kesiapan ruangan untuk memastikan barang yang akan dikemas telah sesuai dengan form daftar periksa jalur pengemasan. Pada proses pengemasan ini dilakukan pengambilan retained 150 sample pada bets awal dan akhir. Retained sample disimpan di Gudang Retained Sample dengan suhu 15-25ºC dan RH 45-80%. Retained sample disimpan selama masa kadaluarsa sediaan dan ditambah 1 tahun setelah expired date kemudian dilakukan pemusnahan. Parameter kritis yang perlu diperhatikan saat IPC yaitu No. Bets, HET, ED, MFD, serta menyesuaikan antara etiket, dus dan brosur untuk komposisi. Departemen Teknik Departemen Teknik di PT. Molex Ayus bertanggung jawab terhadap sarana penunjang industri yaitu sistem pengolahan air, kompressor udara, ketel uap (boiler) dan HVAC (Heating, Ventilating, and Air Conditioning). Departemen teknik berada dibawah rantai komando plant manager. Organisasi departemen teknik terdiri atas manager teknik, asisten manager teknik, teknisi dan kalibrator. 1. Kompressor Udara Sistem kompressor udara bertekanan merupakan salah satu sarana penunjang kritis di industri farmasi, hal ini dikarenakan sistem udara bertekanan mempengaruhi kualitas udara sehingga dapat mempengaruhi kualitas produk (BPOM, 2013). Terdapat 3 parameter utama kompressor udara yang harus ditetapkan sebelum mendesain sistem tata udara bertekanan, yaitu kualitas udara bertekanan, penggunaan udara bertekanan, dan volume udara bertekanan. Penggunaan sistem tata udara bertekanan bertujuan untuk menciptakan udara yang bersih yang akan digunakan untuk mesin produksi, dimana udara tersebut bebas dari kontaminan seperti, partikel, air, aerosol oli, dan mikroorganisme. Tujuan akhirnya yaitu mencegah terjadinya kontaminasi dari udara ke produk yang dihasilkan. Kompressor berfungsi sebagai penghasil sistem tata udara bertekanan yang akan digunakan pada saat proses produksi. 151 Kompressor udara digunakan untuk menyuplai udara bertekanan pada mesin-mesin di ruang produksi, seperti pencucian botol, coating dan filling. PT. Molex Ayus memiliki 2 mesin compressor bermerk HITACHI dengan kapasitas 22 kw dan 37 kw. Kedua kompressor tersebut termasuk oil free lubricated compressor, yang berarti bahwa tidak terdapat oli di area kompresi, sehingga meminimalisir terjadinya kontaminasi aerosol oli pada udara yang dihasilkan. Berikut ini merupakan skema kompressor di PT. Molex Ayus: Gambar 1. Skema Kompressor Udara di PT. Molex Ayus Dalam prosesnya udara yang berasal dari luar yang dipompa atau disedot menggunakan mesin kompressor dan melalui filter untuk menyaring debu yang masuk bersama udara. Setelah udara yang masuk dari luar di-kompressi akan menghasilkan udara hasil olahan yang ditampung didalam tangki penampung sementara yang selanjutnya akan dilakukan proses drying yang bertujuan untuk mengurangi kelembapan. Setelah proses drying, udara dialirkan ke header angin dimana udara tersebut sudah bisa digunakan untuk compressed air non sterile seperti pada bagian striping. Untuk compressed air sterile , udara dari header angin diteruskan ke ultrafilter yang memiliki fungsi untuk menyaring partikel udara dan melewati 2 filter yang berisi silika (filter steril), kemudian udara tersebut disalurkan melalui pipa-pipa penyalur 152 (pipa dumpang, pipa toyo, dan pipa glade) dimana udara steril dibutuhkan untuk produksi beta laktam, dan untuk produksi non beta laktam seperti pada alat coating, filling dan pencuci botol. 2. Boiler Sistem boiler merupakan sistem yang digunakan untuk menghasilkan uap panas/steam. Uap panas hasil dari boiler ini digunakan untuk mesin Coating Dong Fang, Coating Toyo, dan FBD. Sistem kerja boiler yang ada di PT. Molex ayus terdiri dari sistem steam, sistem air umpan balik, dan sistem pembakaran. Sistem steam adalah sistem dimana kondisi bejana double jacket/triple jacket yang dipanaskan pada tekanan dan suhu yang terjaga. Sistem air umpan balik adalah sistem dimana bejana mengalami kekurangan air, maka akan menyediakan air untuk boiler secara otomatis kebutuhan steam. Sistem pembakaran adalah semua peralatan yang digunakan untuk menyediakan bahan bakar untuk menghasilkan panas yang dibutuhkan, bahan bakar yang digunakan yaitu solar. Titik kritis boiler antara lain: 1. Udara panas yang dihasilkan dari uap 2. Udara panas ini dipersyaratkan tidak boleh membawa air sehingga dilakukan pengukuran kadar air terhadap udara panas yang dihasilkan. 3. Mikrobiologi, dan 4. Jumlah partikel Berikut merupakan skema sistem boiler di PT. Molex Ayus : 153 Gambar 2. Skema Sistem Boiler di PT. Molex Ayus Proses kerja sistem boiler di PT. Molex Ayus, yaitu air sumur/raw water masuk ke tower atas untuk diendapkan, selanjutnya air dialirkan ke tangki sand filter, kemudian masuk ke tangki kation dimana tangki tersebut mengandung resin kationanion. Tujuan dari penyaringan dengan resin kation-anion yaitu untuk menetralkan air tersebut. Kemudian air akan dipompa secara otomatis masuk kedalam tangki water treatment untuk mengendapkan kotoran dan lumpur. Kotoran/endapan yang telah dipisahkan dari air akan dibuang ke sistem pengendapan/sistem blowdown. Selanjutnya, air akan mengalami proses chemical treatment, yang mana tujuannya yaitu agar tidak terbentuk silika di dalam pipa-pipa boiler. Kemudian, air akan disalurkan melewati pipa-pipa di dalam boiler dan masuk ke filter solar. Di dalam filter solar air mengalami penyaringan kotoran, setelah itu air masuk ke dalam pipa solar dan masuk ke dalam strainer, kemudian masuk kedalam nosle. Nosle merupakan penyaringan solar paling terakhir. Setelah mengalami proses di atas, air kemudian mengalami 154 pengabutan di tungku api, yang dibantu dengan blower, dengan tekanan maksimal 6. Jika tekanan lebih dari 6 maka sistem akan otomatis berhenti. Untuk mencegah terjadinya overheating, dimana kondisi ini terjadi jika air di dalam boiler melebihi kapasitas, ataupun peledakan akibat air di dalam boiler terlalu sedikit, maka sistem boiler di PT. Molex Ayus menggunakan sistem air umpan balik. Proses pengabutan terjadi di dalam header steam, yang mana produk akhirnya adalah uap basah. Uap basah harus dihilangkan kadar airnya sehingga menjadi uap kering, hal ini dimaksudkan untuk mencegah terjadinya kontaminasi terhadap produk obat. Penghilangan kandungan air di dalam uap menggunakan steaming trap. Produk akhir uap kering selanjutnya dialirkan ke mesin-mesin yang membutuhkan uap. 3. Sistem HVAC ( Heating, Ventilating, and Air Conditioning ) Sistem Tata Udara atau yang lebih sering dikenal dengan lebih AHU (Air Handling Unit) atau HVAC (Heating, ventilating and Air Conditioning) memegang peran penting dalam industri farmasi. AHU dapat menjadi gambaran penerapan CPOB dan merupakan salah satu sarana penunjang kritis yang membedakan antara industri farmasi dengan industri lainnya. Sistem tata udara yang mengkondisikan lingkungan melalui pengendalian suhu, kelembaban, arah pergerakan, pola alir udara, jumlah pertukaran udara dan termasuk dalam pengendalian partikel pembuangan yang ada diudara sesuai dengan persyaratan yang telah ditetapkan. Sistem tata udara atau AHU pada PT.Molex Ayus terdiri yang terdapat pada gudang non beta laktam sebanyak 18 AHU, pada gudang baru sebanyak 2 AHU, dan pada gudang beta laktam sebanyak 5 AHU. Sistem AHU sering disebut suatu unit karena terdiri dari beberapa alat yang terpasang dan memiliki fungsi yang berbeda- beda adapun alat –alat pada AHU diantaranya meliputi: 155 a. Cooling coil atau bisa disebut dengan evaporator yang berfungsi untuk mengontrol suhu dan kelembaban relatif udara akan didistribusikan keruangan. Sistem tersebut mengatur agar output udara yang dihasilkan dapat sesuai dengan spesifikasi dari ruangan yang telah ditetapkan. Proses pendinginan udara dilakukan dengan mengalirkan udara melalui pipa dan masuk ke dalam kondensor yang mengandung freon sebagai pendingin . Udara yang dihasilkan berasal dari campuran udara balik 80% (return air) dan udara luar 20% (fresh air) melalui kisi-kisi (coil) evaporator yang bersuhu rendah. Proses tersebut menyebabkan terjadinya kontak antara udara dan permukaan kisi dari evaporator yang akan menghasilkan udara dengan suhu yang lebih rendah. Proses ini juga akan menyebabkan kalor yang berada dalam uap air yang yang terdapat di dalam udara ikut berpindah ke kisi evaporator, sehingga uap air akan mengalami kondensasi. b. Booster fan blower adalah bagian dari AHU yang berfungsi untuk menggerakkan udara disepanjang sistem distribusi udara yang berhubungan dengan AHU. Blower ini dapat di atur agar selalu menghasilkan frekuensi perputaran yang tetap, hingga akan selalu menghasilkan output udara dengan debit yang ditetapkan. c. Filter (pre-filter dengan efisiensi penyaringan 35%, medium filter dengan efisiensi penyaringan 95% , dan HEPA filter) merupakan bagian dari AHU yang berfungsi untuk mengendalikan dan mengontrol jumlah partikel dan mikro organisme (partikel asing) yang mengkontaminasi udara yang masuk ke dalam ruang produksi. 156 d. Ducting dalah bagian dari AHU yang berfungsi sebagai saluran tertutup tempat mengalirnya udara. Secara umum ducting merupakan sebuah sistem saluran udara tertutup yang menghubungkan blower dengan ruanganproduksi, yang terdiri dari saluran udara yang masuk dan saluran udara yang keluar dari ruangan produksi dan masuk kembali ke AHU. e. Dumper adalah bagian dari ducting AHU yang berfungsi untuk mengatur jumlah (debit) udara yang dipindahkan ke dalam ruangan . Besar kecilnya debit udara yang dipindahkan dapat diatur sesuai dengan pengaturan tertentu pada dumper. Dumper tersebut sangat berguna untuk mengatur besar kecilnya udara yang masuk. Pada PT. Molex Ayus menggunakan AHU dengan sistem gabungan yaitu 80% supply udara berasal dari udara yang disirkulasi kembali (return air) dan 10-20% berasal dari udara bebas (fresh air) untuk mengantisipasi dan mengatasi terjadinya kebocoran atau kehilangan udara di ruangan. HEPA filter yang digunakan memiliki nilai efisiensi 99,9995% yang berfungsi menyaring partikel untuk mencegah terjadinya kontaminasi silang. Cara kerja AHU yaitu dengan menyuplai udara yang masuk dimana berasal dari return air dan fresh air akan melewati pre-filter dan medium filter kemudian melewati coil. Udara selanjutnya akan dipompa oleh Booster fan, sehingga udara akan berada disepanjang ducting kemudian akan melewati HEPA filter sebelum disuplai ke ruang produksi melalui dumper. Selanjutnya udara akan disirkulasi kembali ke AHU, demikian seterusnya. Persyaratan HVAC yaitu suhu memiliki rentang 20-27°C, RH <70%, Tekanan (Pa) 5-20 Pa 157 dan Ach sebesar 15x/jam. Berikut ini skema dari HVAC di PT. Molex ayus dapat dilihat pada gambar : Gambar 3. Skema Sistem HVAC di PT. Molex Ayus 4. Sistem Pengolahan Air Sistem Pengolahan Air merupakan salah satu sarana penunjang kritis di industri farmasi. Hal ini dikarenakan, air merupakan bahan baku untuk produksi obat dalam jumlaah besar. Tujuan dari sistem pengolahan air yaitu untuk menghilangkan cemaran sesuai dengan standar kualitas air yang telah ditetapkan. Dalam industri farmasi, air digunakan untuk produksi, proses, formulasi, pencucian, dan QC. Air yang digunakan memungkinkan mengandung kontaminan yang dilarang. Kontaminan yang terkandung dalam air seperti kontaminasi anorganik (kandungan air sadah), kontaminasi organik (sisa detergen), solid (tanah, lumpur), gas (oksigen, karbondioksida), dan mikroorganisme (protozoa, bakteri) (WHO, 2012). Berikut ini merupakan skema sistem pengolahan air di PT. Molex Ayus : 158 Gambar 4. Alur Sistem Pengolahan Air di PT. Molex Ayus Berdasarkan sarana penunjang kritis di industri farmasi, sistem pengolahan air Purified Water (PW) secara umum terdiri atas, penukaran ion, ultrafiltrasi, dan atau proses Reverse Osmosis (RO) (Anonim, 2012). Pada sistem pengolahan air di PT. Molex Ayus komponen dari sistem pengolahan air, terdiri atas soft water generator, batching, dan RO. Proses dalam soft water generator meliputi masuknya air raw water ke tangki sand filter. Tangki sand filter berisi granul granul pasir untuk menghilangkan lumpur. Selanjutnya, air tersebut dialirkan ke tangki yang berisi karbon aktif, dan selanjutnya masuk ke tangki yang berisi kation dan anion. Fungsi dari kation yaitu untuk mengikat H+/ asam dari air 159 tersebut, sedangkan fungsi anion untuk mengikat basa/OH- dari air. Selanjutnya masuk ke dalam tangki mixed bed. Tangki mixed bed berisi campuran kation dan anion dengan perbandingan 1 : 2. Fungsi dari tangki mixed bed yaitu untuk mengikat kation anion yang mungkin lolos dari tangki sebelumnya. Fungsi dari soft water generator yaitu untuk mengurangi kadar partikel yang terlalu tinggi. Dari soft water generator, masuk ke sistem batching. Pada sistem ini, terjadi penambahan kaporit. Fungsi dari sistem batching yaitu untuk menghilangkan kuman. Air dari proses tersebut kemudian dibagi menjadi 3 jenis yaitu soft water beta laktam, soft water pre-treatment untuk produksi, dan aquademineralisata. Soft water beta laktam digunakan untuk produksi beta laktam, sedangkan aquademineralisata akan melalui proses selanjutnya yaitu masuk kedalam tangki kation-anion, dan tangki mixed bed, dan selanjutnya masuk kedalam filter 5,0 nanometer untuk menghasilkan air RO, dan penyinaran UV 254 nm, serta penyaringan dengan filter 0,2 nanometer untuk menghasilkan PW. Tujuan dari penggunaan sinar UV yaitu untuk menghilangkan bakteri. Dari tangki PW, air dilewatkan dengan proses looping dengan suhu 50-60°C, kemudian menuju ke masing-masing bagian dimana air digunakan diantaranya digunakan dalam proses filling, mixing, masak air dan untuk cuci botol. Looping system memungkinkan air tersebut disirkulasi selama 24 jam. Hal ini sesuai dengan persyaratan dalam CPOB 2012, karena ketika terjadi ruang kosong (headspace) dalam tangki penyimpanan maka area tersebut menjadi berisiko menjadi tempat tumbuh mikroba. Penanganan Penyimpangan Mutu Produk Penyimpangan merupakan kejadian yang tidak direncanakan ataupun pada kondisi tertentu akan terjadi potensi penyimpangan selama dan atau sesudah proses 160 pembuatan obat. Penyimpangan dibagi menjadi dua macam yaitu penyimpangan bets dan penyimpangan non bets. Penyimpangan bets merupakan penyimpangan dari prosedur pengolahan, penyimpangan terhadap prosedur pengemasan, dan penyimpangan dalam memenuhi spesifikasi dalam proses, produk antara, produk ruahan maupun produk jadi. Penyimpangan non bets yaitu penyimpangan pada sarana penunjang misalnya sistem tata udara, sistem pengolahan air, listrik, dan uap air, penyimpangan hasil pemantauan lingkungan, dan penyimpangan terhadap protap. Ruang lingkup penanganan penyimpangan hanya berlaku untuk proses dan sistem, tidak mencakup uji di laboratorium yang ditangani sendiri melalui Hasil Uji di Luar Spesifikasi (HULS). Adapun yang membedakan penyimpangan dengan HULS adalah asal laporan penyimpangannya, laporan penyimpangan dapat berasal dari semua departemen sedangkan HULS hanya berasal dari departemen QC. Tujuan pelaporan penyimpangan untuk memastikan beberapa hal seperti : 1. Semua penyimpangan, diidentifikasi, dilaporkan, diselidiki, dan didokumentasi sedemikian rupa sehingga kemungkinan dampak terhadap mutu, keamanan dan khasiat sepenuhnya dapat dievaluasi. 2. Dilakukan evaluasi yang tepat terhadap semua tindakan yang akan dilaksanakan pada bets terkait dan dapat diambil langkah yang tepat, efisien dan efektif untuk mencegah terulangnya penyimpangan. 3. Diambil keputusan akhir terhadap status suatu bets yang terkait dengan penyimpangan. 4. Memutuskan perlu/tidaknya dilakukan pengamatan lanjutan terhadap bets terkait misalnya uji stabilitas. Penanganan penyimpangan memiliki tujuan sebagai berikut: 1. Menjamin bahwa semua penyimpangan yang ditemukan pada saat proses pembuatan berlangsung selalu diselidiki, diperbaiki dan didokumentasikan. 2. Menilai tingkat risiko penyimpangan yang terjadi dan dampaknya terhadap kualitas, keamanan dan efektivitas produk. 161 3. Mengatur cara penanggulangannya, menganalisis masalah dan risiko, menentukan langkah perbaikan yang harus diambil, melakukan analisis masalah sampai pada akar permasalahan untuk menghindarkan keberulangan penyimpangan yang sama. Alur penanganan penyimpangan yaitu : 162 Penyimpangan SPV segera membuat laporan penyimpangan (Formulir I) Laporkan segera ke SPV & segera ambil tindakan untuk melindungi produk Formulir I diserahkan ke QA untuk dievaluasi Dilakukan evaluasi laporan oleh Manager QA Membuat laporan pengkajian risiko dengan menggunakan form pengkajian risiko Laporan penyimpangan dilanjutkan dengan penyelidikan penyimpangan (Formulir II) Evaluasi laporan penyelidikan penyimpangan oleh Manager QA Manager QA memberi persetujuan dan diotorisasi oleh kepala pabrik CAPA dari penyimpangan diisikan dalam Formulir III (otorisasi penanganan penyimpangan) Berdasarkan skema di atas, ketika ditemukan suatu penyimpangan maka segera dilaporkan kepada supervisor dan segera diambil tindakan untuk melindungi produk. Supervisor yang bersangkutan segera membuat laporan penyimpangan dengan mengisi Formulir I (Laporan Penyimpangan dan Tindakan yang Telah 163 Diambil) yang akan diserahkan kepada QA untuk diberikan penomoran. QA Manager akan melakukan evaluasi laporan yang selanjutnya digunakan untuk membuat laporan pengkajian risiko menggunakan form pengkajian risiko, atau melanjutkan laporan penyimpangan dengan mengisi Formulir II (Penyelidikan Penyimpangan). Setelah pengisian Formulir II, QA Manager akan melakukan evaluasi terkait laporan penyelidikan penyimpangan untuk diberikan persetujuan serta diberikan otoritasi oleh Plant Manager. Jika sudah mendapatkan persetujuan maka dilakukan pengisian CAPA dari penyimpangan ke dalam Formulir III (otoritas penanganan penyimpangan) untuk mengetahui efektivitas dari tindakan CAPA yang dibuat. Adapun isi dari masing-masing formulir penyelidikan penyimpangan, yaitu: I. Formulir I berisi poin-poin berikut: a) Nomor penyimpangan, penomoran diberikan oleh QA b) Nama produk, proses, pemeriksa, sistem, alat c) Nomor bets d) Tanggal terjadi penyimpangan e) Informasi berisi penjelasan tentang penyimpangan yang terjadi, kenapa penyimpangan bisa terjadi, kapan, di mana serta siapa yang terlibat dalam penyimpangan tersebut. f) Rincian tindakan yang telah diambil, yakni penjabaran tindakan segera yang telah diambil untuk mengatasi penyimpangan ataupun tindakan untuk melindungi produk seperti menghentikan sementara proses yang sedang berjalan. Produk yang dihentikan proses nya dipisahkan, ditutup dan diberi label yang jelas. g) Menuliskan tingkat resiko penyimpangan terhadap mutu (mayor, minor, kritikal), keamanan dan efektifitas obat, penilaian tingkat resiko disertai alasan dan rujukan sumber yang jelas. h) Menuliskan keterangan terkait bets atau produk lain yang terkena dampak serta disebutkan nomor bets dan tindakan yang telah diambil terhadap bets yang terkena dampak. 164 i) Formulir I ditandatangani pelapor, kepala bagian yang bersangkutan, dan kepala bagian QC. Formulir I kemudian diserahkan ke departemen QA untuk diberikan penomoran. j) Formulir I yang telah diberikan nomor diserahkan kepada QA Manager untuk dievaluasi dan diputuskan untuk dilanjutkan ke tahap investigasi (formulir II) atau dilakukan pengkajian resiko. Formulir I ditandatangani oleh QA Manager dan Plant Manager. Formulir II berisi poin-poin berikut: 1. Nomor penyimpangan, penomoran diberikan oleh QA 2. Tanggal terjadi penyimpangan 3. Menjelaskan kembali rincian penyimpangan yang terjadi mencakup informasi tentang secara rinci dan lebih detail dibandingkan dengan formulir I. Dilakukan evaluasi dan penelusuran penyebab penyimpangan secara rinci dan jelas untuk menemukan akar masalah dari penyimpangan. 4. Dibuat diagram alur proses penyimpangan beserta penjelasan mulai dari proses awal hingga ditemukan penyimpangan dalam bentuk flow chart. 5. Melakukan brainstorming yakni dengan menggali informasi dari personil yang terlibat dalam penyimpangan, informasi dapat juga diperoleh dari personil yang dapat memberikan informasi terkait penyimpangan serta personil lain yang kompeten dalam penanganan penyimpangan. Informasi bisa diperoleh dengan cara diskusi langsung dengan personil terkait. 6. Membuat diagram sebab akibat dengan mengevaluasi beberapa aspek meliputi bahan baku (material), personil (man power), metode (method), sesuatu yang terukur (measurement), peralatan (equipment), dan lingkungan (environment). 7. Mengidentifikasi penyebab penyimpangan berdasarkan data-data yang diperoleh dari hasil investigasi ataupun brainstorming yang telah dilakukan serta mencari solusi perbaikan yang tepat dan efektif. 8. Membuat rincian tindakan perbaikan dan pencegahan (CAPA) disertai dengan batas waktu penyelesaian dan penanggungjawab CAPA. 165 9. Menentukan tingkat resiko (minor/ mayor/ kritikal) terhadap mutu, keamanan dan efektifitas obat berdasarkan hasil investigasi. 10. Membuat kesimpulan akar masalah penyimpangan 11. Menuliskan pengulangan masalah penyimpangan yang terjadi dalam satu tahun. 12. Pengkajian terhadap laporan hasil investigasi oleh departemen terkait. 13. Evaluasi terkait hasil investigasi penyimpangan oleh QA Manager yang selanjutnya laporan hasil investigasi tersebut ditandatangani oleh QA Manager dan Plant Manager sebagai bukti persetujuan. Formulir III berisi otorisasi penanganan penyimpangan yang bertujuan untuk mengevaluasi efektivitas dari tindakan perbaikan dan pencegahan penyimpangan (CAPA) yang dibuat. Dilakukan pemantauan/monitoring secara berkala setiap 6 bulan dan dibuatkan tren penyimpangan selama periode 1 tahun berdasarkan akar masalah penyimpangan (material, man power, methoda, measurement, equipment dan environment) dan tren berdasarkan tingkat resiko yaitu mayor, minor atau kritikal. Penanganan Keluhan Produk Keluhan adalah suatu pengaduan dari pelanggan atau konsumen mengenai kualitas, kuantitas, khasiat dan keamanan. Keluhan terjadi pada produk yang telah didistribusikan misalnya dari distributor atau pasien. Keluhan terjadi ketika konsumen atau distributor merasakan ketidaksesuaian atau ketidakpuasan terhadap suatu produk obat. Keluhan terkait mutu produk ditindak lanjuti dengan penyelidikan permasalahan, evaluasi terhadap sampel pertinggal dan keputusan tindak lanjut terhadap produk yang ada di pasaran. Keluhan produk terbagi menjadi 2 jenis, yaitu: 1. Keluhan secara teknik, yaitu keluhan yang berkaitan dengan kualitas produk yang meliputi kondisi fisik (misalnya kemasan rusak), kimiawi (misalnya terkait pH atau kadar yang tidak memenuhi spesifikasi), mikrobiologi, dan pemerian produk (misalnya, adanya perubahan warna dan bau pada produk). 166 2. Keluhan secara farmakologis dan efek samping, yaitu keluhan yang berkaitan dengan reaksi obat yang merugikan, contohnya: reaksi alergi (mual, muntah, diare, gatal), reaksi tidak manjur serta reaksi yang tidak membahayakan kesehatan. Adapun prosedur penanganan keluhan produk di PT. Molex Ayus yaitu: 1) Bagian Pemasaran menerima laporan keluhan produk dari konsumen dan membuat Laporan Keluhan Mutu Produk. 2) Laporan Keluhan Mutu Produk disampaikan Divisi Pabrik ke Plant Manager Pabrik diserahkan ke QA Manager untuk dilakukan evaluasi/investigasi segera dalam waktu kurang dari 24 jam baik itu melalui emai atau fax untuk ditindak lanjuti, disertai dengan sample atau foto produk yang dikeluhkan. 3) Bagian QA akan memeriksa keaslian Produk dengan mengevaluasi kesesuaian antara sample yang diterima dengan sample pertinggal mencakup : a. Kesesuaian kemasan primer dan sekunder b. Kesesuaian pemerian produk c. Kesesuaian penandaan pada kemasan seperti nomor bets, tanggal kadaluarsa, dan Harga Eceran tertinggi termasuk kesamaan jenis penulisan penandaan 4) Jika pada saat pemeriksaan sample yang diterima ada yang tidak sesuai, dan diindikasikan produk palsu maka bagian pemastian mutu akan berkoordinasi dengan bagian pengawasan mutu untuk melakukan pengujian dan membandingkan dengan contoh pertinggal. 5) QA Manager melakukan evaluasi pada catatan bets dan jika diperlukan berkoordinasi dengan Kepala Bagian Produksi untuk penyelidikan berkaitan dengan aspek teknis diarea produksi. 6) Jika diperlukan QA Manager berkoordinasi dengan QC Manager melakukan pemeriksaan dan pengujian terhadap contoh produk yang diterima dan terhadap contoh pertinggal dengan nomor bets yang sama. 167 7) Jika diperlukan QA Manager berkoordinasi dengan Bagian Pengembangan untuk melakukan evaluasi terhadap data stabilitas. 8) Jika diperlukan QA Manager berkoordinasi dengan bagain validasi untuk melakukan evaluasi terhadap data validasi 9) Lakukakan pengkajian terhadap dampak dari keluhan terhadap bets - bets lain. 10) Semua data hasil evalusi dicatat dalam Laporan Hasil Evaluasi Keluhan Produk pada Formulir I dan jika diperlukan melakukan investigasi lebih lanjut maupun data tambahan dengan menggunakan formulir II Penanganan Penyimpangan. 11) QA Manager menyimpulkan dan menetapkan keputusan atas hasil evaluasi serta menetapkan tindakan korektif dan tindakan preventif (CAPA) berdasarkan akar masalah keluhan produk yang diotorisasi oleh Plant Manager, dan diberi no Unik untuk masing-masing CAPA terkait keluhan produk yang dilakukan oleh masing-masing bagian terkait sesuai dengan protap tindakan perbaikan dan pencegahan No QA-01-025. 12) QA Manager menyampaikan hasil evaluasi terhadap laporan keluhan produk ke Bagian Pemasaran. 13) Pada Kategori Kritis, QA Manager akan melaporkan kepada BPOM secara tertulis dan atau menerbitkan Surat Penarikan produk atau bets produk berkaitan tidak kurang dari 1 kali 24 jam dari laporan keluhan di keluarkan. 14) Bagian Pemasaran membuat surat jawaban keluhan dalam waktu tidak lebih dari 2 kali 24 jam untuk kategori kritis dan 10 hari kerja untuk kategori non kritis berdasarkan laporan hasil evaluasi keluhan produk. 15) Setiap laporan keluhan produk di catat dalam daftar Laporan Tahunan Keluhan Terhadap Produk, dan dilakukan Monitoring pelaksanaan minimal 6 bulan sekali. 16) Buat Tren Penanganan keluhan produk selama periode 1 tahun berdasarkan kategori keluhan. 168 17) Lakukan evaluasi lebih lanjut terhadap laporan keluhan produk pada Laporan Pengkajian Mutu Produk. Formulir I berisi informasi yang jelas terkait nama dan jumlah produk yang mendapat keluhan dari konsumen disertai dengan nomor bets produk tersebut, informasi jelas pelapor mencakup nama pelapor, PBF atau institusi yang melaporkan keluhan, juga ditulis tanggal keluhan dan alamat pihak yang melaporkan keluhan. Kemudian bagian marketing akan menyampaikan laporan ke Plant Manager dan QA Manager. Setelah itu, dilakukan pemeriksaan keaslian produk dibandingkan dengan retain sample (dilihat dari kemasan sekunder, tersier, penandaan, serta pemeriksaan lainnya harus sama). QA Manager akan melakukan evaluasi dan berkoordinasi dengan departemen terkait (Produksi, QC, R&D, validasi) untuk melakukan pemeriksaan. Data yang diperoleh dari proses evaluasi tersebut dicatat dalam Formulir II (laporan hasil evaluasi keluhan produk). Jika diperlukan investigasi lebih lanjut maka bisa menggunakan Formulir II (penanganan penyimpangan). Selanjutnya, QA Manager akan mengumpulkan dan menentukan CAPA dari laporan keluhan tersebut. Hasil keputusan akan dilaporkan ke bagian marketing untuk disampaikan kepada konsumen. Monitoring keluhan produk dilakukan setiap 6 bulan, serta tren keluhan produk dibuat setiap 1 tahun berdasarkan jenis keluhan produk. Penarikan Produk atau Recall Penarikan kembali produk (Recall) adalah suatu proses penarikan kembali dari satu atau beberapa bets atau seluruh bets produk tertentu dari peredaran. Recall bertujuan untuk menarik dan menangani produk beredar yang Tidak Memenuhi Standar (TMS) dan produk dengan adverse efek dari pasaran serta mock recall yang ditetapkan oleh Komite Penentu Klasifikasi Risiko Produk secara efektif dan efisien. Produk recall berlaku untuk semua produk beredar yang tidak memenuhi standar yang dipasarkan yang ditetapkan oleh Komite Penentu Klasifikasi Risiko Produk untuk ditarik kembali karena Penarikan wajib/mandatory recall (penarikan yang diperintahkan oleh Badan POM) maupun Penarikan Sukarela/voluntary recall 169 (penarikan yang diprakarsai oleh perusahaan karena hal tertentu atau dari laporan keluhan konsumen). Komite Penentu Klasifikasi Risiko Produk bertanggung jawab untuk melakukan evaluasi dan menetapkan produk yang akan ditarik dari pasaran, menetapkan klasifikasi penarikan setelah melakukan evaluasi, memutuskan strategi penarikan sesuai klasifikasi penarikan, menetapkan jangka waktu penarikan kedistributor sesuai dengan kelas penarikan dan melakukan update status penarikan produk ke distributor, mengajukan surat permohonan pemusnahan produk hasil penarikan kepada BPOM setempat dan membuat laporan hasil penarikan ke BPOM yang ditandatangani oleh Plant Manager. QA Manager bertanggung jawab mengkoordinasikan pelaksanaan penarikan kembali produk. Gudang bertanggung jawab untuk menerima, memisahkan produk yang ditarik dari pasar ke tempat yang sudah ditentukan dan rekonsiliasi hasil penarikan produk. Marketing bertanggung jawab untuk membantu melakukan pembekuan dan penarikan kembali Produk yang merugikan. QC Manager bertanggung jawab untuk melakukan pemeriksaan terhadap Sampel Produk recall yang diterima dari distributor atau marketing dan membandingkannya dengan sampel pertinggal (retained sample) termasuk memeriksa sampel pembanding dari 2 bets sebelum dan sesudah bets produk recall tersebut. Pemeriksaan dilakukan secara duplo (2 kali pemeriksaan) lengkap. R&D Manager bertanggung jawab untuk membantu melakukan investigasi terhadap formula dari Bets Produk recall tersebut jika diperlukan. Produksi Manager bertanggung jawab untuk membantu melakukan investigasi terhadap Catatan bets Produk recall tersebut jika diperlukan. TSF Manager bertanggung jawab untuk melakukan evaluasi serta membuat kajian terkait efek samping obat. Klasifikasi penarikan di PT. Molex Ayus yaitu: 1. Penarikan kelas I adalah penarikan terhadap obat yang apabila digunakan dapat menyebabkan efek serius terhadap kesehatan atau kematian. Kelas I meliputi antara lain : a. Obat yang telah ditetapkan oleh Badan POM tidak memenuhi persyaratan keamanan. 170 b. Kontaminasi kimia yang yang menyebabkan efek serius terhadap kesehatan. c. Label tidak sesuai dengan kandungan dan / atau kekuatan zat aktif. d. Ketercampuran obat dalam lebih dari satu wadah. e. Kandungan zat aktif salah dalam obat multi komponen yang menyebabkan efek serius terhadap kesehatan. f. Tidak memenuhi spesifikasi keseragaman kandungan, keragaman bobot, disolusi dan kadar/potensi. g. Obat kadaluarsa. 2. Penarikan kelas II adalah penarikan terhadap obat yang apabila digunakan dapat menyebabkan efek bersifat sementara terhadap kesehatan dan dapat pulih kembali. Kelas II meliputi antara lain : a. Label tidak lengkap atau salah cetak. b. Brosur atau leaflet salah informasi atau tidak lengkap. c. Kontaminasi mikroba pada obat non steril. d. Kontaminasi kimia atau fisika (zat pengotor atau partikulat yang melebihi batas, kontaminasi silang) e. Tidak memenuhi spesifikasi pemerian, kadar air, stabilitas, waktu hancur, volume atau berat. 3. Penarikan kelas III adalah penarikan terhadap obat yang tidak termasuk dalam kelas I dan II serta yang apabila digunakan tidak menyebabkan efek serius terhadap kesehatan, namun ada alasan lain. Kelas III meliputi antara lain : a. Tidak mencantumkan nomor bets dan atau tanggal kaluwarsa. b. Tidak memenuhi spesifikasi pH sediaan oral cair. c. Penutup kemasan rusak. d. Obat tidak memenuhi standard yang tidak termasuk klasifikasi kelas I dan II. Prosedur penarikan secara voluntary di PT. Molex Ayus yaitu: 171 1) Plant Manager menerima surat perintah penarikan dari BPOM kemudian menyerahkan surat perintah penarikan tersebut ke QA Manager untuk menindaklanjuti surat tersebut. 2) QA Manager kemudian memberitahukan ke Komite Penentu Klasifikasi Risiko Produk untuk review terkait masalah penarikan kemudian melakukan evaluasi serta menentukan klasifikasi penarikan, paling lambat 1 x 24 jam setelah laporan tersebut diterima. 3) Setelah Komite Penentu Klasifikasi Risiko Produk memutuskan klasifikasi penarikan maka QA Manager dengan persetujuan Plant Manager menyiapkan dan mengirimkan surat perintah penarikan produk dengan tembusan kepada Gudang, Marketing ke Distributor dan meminta kepada Distributor untuk melakukan penarikan produk sampai ke outlet terkecil serta mengembalikan dan membuat Laporan Hasil Penarikan produk tersebut sampai ke cabang-cabang dengan ketentuan yaitu : a. Penarikan kelas I, Surat perintah penarikan harus diterima oleh pihak terkait maksimal 1 x 24 jam serta mengembalikan serta membuat Laporan Sementara Hasil Penarikan produk tersebut dalam waktu dua hari dan membuat Laporan Akhir Hasil Penarikan produk tersebut dalam waktu satu minggu setelah surat diterima. b. Penarikan kelas II Surat perintah penarikan harus diterima oleh pihak terkait maksimal 2 x 24 jam. Mengembalikan serta membuat Laporan Sementara Hasil Penarikan produk tersebut dalam waktu satu minggu dan membuat Laporan Akhir Hasil Penarikan produk tersebut dalam waktu dua minggu setelah surat diterima c. Penarikan kelas III Surat perintah penarikan harus diterima oleh pihak terkait maksimal 7 x 24 jam. Mengembalikan serta membuat Laporan Sementara Hasil Penarikan produk tersebut dalam waktu dua minggu dan membuat Laporan Akhir Hasil Penarikan produk tersebut dalam waktu satu bulan setelah surat diterima. 172 4) Setelah ada surat penarikan produk maka Marketing membantu melakukan pembekuan dan penarikan kembali Produk. 5) Distributor harus sudah membuat Laporan Hasil Penarikan Produk dengan batas waktu sebagai berikut: a. Penarikan Kelas I, Mengembalikan serta membuat Laporan Sementara Hasil Penarikan produk tersebut dalam waktu dua hari dan membuat Laporan Akhir Hasil Penarikan produk tersebut dalam waktu satu minggu setelah surat diterima. b. Penarikan Kelas II, Mengembalikan serta membuat Laporan Sementara Hasil Penarikan produk tersebut dalam waktu satu minggu dan membuat Laporan Akhir Hasil Penarikan produk tersebut dalam waktu dua minggu setelah surat diterima c. Penarikan Kelas III, Mengembalikan serta membuat Laporan Sementara Hasil Penarikan produk tersebut dalam waktu dua minggu dan membuat Laporan Akhir Hasil Penarikan produk tersebut dalam waktu satu bulan setelah surat diterima 6) Gudang menerima produk kembalian yang diterima dan menanganinya. 7) Gudang membuat laporan kepada QA Manager tentang produk yang diterima. 8) QC Manager melakukan pemeriksaan terhadap Sampel Produk recall yang diterima dari distributor atau marketing dan membandingkannya dengan sampel pertinggal (retained sample) termasuk memeriksa sampel dari 2 bets sebelum dan 2 bets sesudah bets produk recall tersebut. Pemeriksaan dilakukan secara duplo ( 2 kali pemeriksaan) lengkap. Hasil pemeriksaan kemudian dilaporkan ke QA Manager untuk dilakukan investigasi dan evaluasi. 9) R&D Manager melakukan investigasi dari Bets Produk recall tersebut jika diperlukan. Hasil kajian terhadap formula kemudian dilaporkan ke QA Manager untuk dilakukan investigasi dan evalusi. 173 10) Produksi Manager membantu melakukan investigasi terhadap Produk recall tersebut. Hasil kajian terhadap Catatan bets tersebut kemudian dilaporkan ke QA Manager untuk dilakukan investigasi dan evaluasi. 11) TSF Manager akan melakukan evaluasi dan kajian risiko terhadap efek samping obat. 12) QA Manager akan membuat kajian komprehensif mulai dari evaluasi/investigasi penyebab sampai root cause serta CAPA termasuk membuat kajian dan lnvestigasi Iebih Ianjut rnengenai seberapa besar cakupan TMS apakah juga terjadi pada bets-bets lain maupun produkproduk lain yang menggunakan mesin yang sama jika hasil evaluasi penyebab TMS adalah karena kerusakan mesin maupun sebab lain seperti faktor formula, personel dan sanitasi / hygiene. 13) QA Manager akan membuat Laporan kajian komprehensif (evaluasi/investigasi penyebab sampai root cause) beserta CAPA kepada Plant Manager dan Badan Badan Pengawas Obat dan Makanan. 14) QA Manager dengan persetujuan Plant Manager akan memberikan Laporan Sementara Penarikan paling lambat satu minggu sejak dikeluarkannya surat penarikan dan memberikan laporan akhir paling lambat dua bulan sejak dikeluarkannya surat penarikan tentang hasil penarikan kepada BPOM, termasuk investigasi dan evaluasi produk recall tersebut. 15) Lakukan Evaluasi dan Rekonsiliasi efektivitas tindakan penarikan dari produk yang berhasil ditarik dari peredaran. 16) Lakukan pencatatan penarikan produk pada form Laporan Tahunan Penarikan Kembali Produk yang dilaporkan secara berkala ke BPOM. 17) Lakukan evaluasi lebih lanjut terhadap penarikan kembali produk pada Laporan Pengkajian Mutu Produk. Prosedur penarikan diatas berlaku untuk Penarikan voluntary karena perhal teknis yaitu keluhan yang berkaitan dengan kualitas produk (kondisi fisik, kimiawi, mikrobiologi, pemerian produk) dan farmakologis dan efek samping yaitu keluhan 174 yang berkaitan dengan reaksi produk yang merugikan (mual, muntah, diarrhea, gatal, reaksi tidak manjur, reaksi yang tidak membahayakan kesehatan). Ada beberapa laporan terkait penarikan produk yang harus dibuat oleh PT. Molex Ayus antara lain: 1) Gudang membuat laporan distribusi bets produk kepada Plant Manager dan QA Manager. 2) QC Manager membuat Laporan Hasil pemeriksaan Produk recall ke QA Manager untuk dilakukan investigasi dan evaluasi. 3) R&D Manager membuat Laporan Hasil kajian terhadap formula ke QA Manager untuk dilakukan investigasi dan evaluasi. 4) Produksi Manager membuat Laporan Hasil kajian terhadap Catatan bets tersebut ke QA Manager untuk dilakukan investigasi dan evaluasi bersama 5) TSF Manager membuat laporan hasil evaluasi efek samping obat dengan melakukan studi literature, sosialisasi dengan marketing, perbandingan dengan regulasi negara lain terkait hal keluhan yang berhubungan dengan pengunaan obat 6) QA Manager akan membuat Investigasi dan evaluasi terkait tindakan perbaikan dan pencegahan (CAPA) kemudian membuat laporan akhir sebagai Laporan kepada Plant Manager dan BPOM. Untuk Penarikan Wajib (Mandatory recall) melaporkan hal-hal sebagai berikut ke Badan POM : 1) Informasi Obat meliputi : Nama obat, Bentuk sediaan obat, indikasi, No bets, tanggal produksi, tanggal daluwarsa, kemasan obat, pemegang NIE / Produsen. 2) Jumlah obat yang ditarik meliputi : jumlah obat dalam 1 bets, tanggal produksi, jumlah obat yang sudah didistribusikan untuk bets TMS dan penyalurnya, tanggal mendistribusikan obat. 3) Hasil penarikan kembali dari peredaran meliputi : 175 Bukti surat tindak lanjut penarikan kepada distributor/penyalur dan outlet lain. Jumlah produk yang masih terdapat dalam persediaan di Industri farmasi. Memberikan laporan sementara penarikan paling lambat dua minggu sejak dikeluarkannya surat penarikan. Memberikan laporan akhir paling lambat dua bulan sejak dikeluarkannya surat penarikan tentang hasil penarikan. 4) Fotocopy catatan produksi bets obat lengkap dengan catatan hasil pengujian dari bets TMS. 5) Hasil investigasi dan evaluasi terhadap penyebab obat TMS dan penanganannya termasuk terhadap bets sebelum dan bets sesudah bets TMS dari obat yang ada di peredaran dan sampel pertinggal. 6) Pelaksanaan pemusnahan obat TMS. Untuk Penarikan Sukarela (Voluntary recall) melaporkan hal-hal sebagai berikut ke Badan POM: 1) Informasi Obat meliputi : Nama obat, Bentuk sediaan obat, indikasi, No bets, tanggal produksi, tanggal daluwarsa, kemasan obat dan pemegang NIE / Produsen. 2) Jumlah obat yang ditarik meliputi : jumlah obat dalam 1 bets, tanggal produksi, jumlah obat yang sudah didistribusikan untuk bets TMS dan penyalurnya dan tanggal mendistribusikan obat. 3) Hasil penarikan kembali dari peredaran meliputi : Bukti surat tindak lanjut penarikan kepada distributor/penyalur dan outlet lain. Jumlah produk yang masih terdapat dalam persediaan di Industri farmasi. Memberikan laporan sementara penarikan paling lambat 2 (dua) minggu sejak dikeluarkannya surat penarikan. 176 Memberikan laporan akhir paling lambat 2 (dua) bulan sejak dikeluarkannya surat penarikan tentang hasil penarikan. 4) Alasan penarikan : Penjelasan mengenai penyebab penarikan obat. Seberapa bahaya obat tersebut. 5) Risk Assesment mengenai penarikan obat. 6) Strategi penarikan obat. Batas waktu penyimpanan produk hasil penarikan ditempatkan di gudang return yang terkunci dan disimpan paling lama 6 bulan dari saat diterima untuk dilakukan pemusnahan dengan mengajukan permohonan pemusnahan produk hasil penarikan kepada Balai Pengawas Obat dan Makanan setempat. Gudang Bahan Awal Gudang adalah salah satu sarana pendukung kegiatan produksi dan operasi industri farmasi yang memiliki fungsi sebagai tempat untuk menyimpan bahan awal, bahan kemas, dan obat jadi yang belum didistribusikan. Gudang juga memiliki fungsi untuk melindungi bahan (awal, pengemas, dan obat jadi) dari pengaruh luar dan binatang pengerat, serangga, maupun untuk melindungi obat dari kerusakan. Manajemen pergudangan memiliki cakupan dalam manajemen personil (SDM), mengatur penerimaan barang dan penyimpanaan barang serta pelayanan akan permintaan barang. Penyimpanan barang di semua gudang sesuai dengan CPOB dengan menggunakan rak yang terbuat dari material yang kuat, bahan atau kemasan disimpan di atas pallet sehingga tidak kontak langsung dengan lantai. Kebersihan ruangan selalu dijaga terutama dari debu dan hewan seperti serangga dan tikus. Ruangan dibersihkan 2 kali sehari. Pengeluaran bahan di PT. Molex Ayus menggunakan prinsip First In First Out (FIFO) untuk bahan yang tidak memiliki waktu kadaluarsa (seperti bahan pengemas). Sedangkan untuk bahan yang memiliki waktu kadaluarsa, sistem pengeluarannya menggunakan First Expired First Out (FEFO). Salah satu gudang yang ada di PT.Molex Ayus yaitu: 177 Gudang Bahan Awal Gudang bahan awal adalah gudang tempat penyimpanan bahan-bahan sebelum digunakan dalam proses produksi. Gudang ini dibagi menjadi dua yaitu gudang bahan baku dan gudang bahan kemas baik primer maupun sekunder. Gudang bahan baku dibagi lagi menjadi beberapa bagian diantaranya gudang bahan baku padat, cair, sejuk, karantina, dan prekursor. 1. Gudang Bahan Baku Padat a. Gudang suhu sejuk, Gudang ini digunakan untuk menyimpan bahan baku (zat aktif ataupun zat tambahan) yang stabil pada suhu ≤ 25°C dan RH maksimal 65%. Contoh bahan yang disimpan dalam gudang ini yaitu vitamin, cangkang kapsul, essence, methyl prednisolon dan dexchlorpheniramin. b. Gudang suhu kamar, Gudang ini digunakan untuk menyimpan bahan baku (zat aktif ataupun zat tambahan) yang tidak membutuhkan persyaratan khusus untuk disimpan. Selain itu, gudang ini berfungsi untuk menyimpan bahan baku yang telah di release oleh bagian QC. Kondisi gudang menggunakan suhu kamar ≤ 30°C dengan RH maksimal 80%. Contoh bahan baku yang disimpan di gudang ini yaitu paracetamol, laktosa, sukrosa, avicel, aerosol, talkum, Mg stearat, dan lain-lain. c. Gudang dingin, Gudang ini harus memiliki suhu 2-8°C dan harus tetap dijaga suhunya pada 2-8°C dan RH maksimal 65%. Gudang dingin digunakan untuk menyimpan bahan baku cair maupun padat yang tidak stabil penyimpanannya pada suhu sejuk maupun suhu kamar. Contohnya: asam fusidat dan natrium fusidat. 2. Gudang Bahan Baku Cair Gudang ini digunakan untuk menyimpan bahan baku bentuk cair. Kondisi gudang menggunakan suhu kamar (≤ 30°C) dengan RH maksimal 80%. Contoh bahan: propilenglikol, sorbitol, minyak cengkeh, parafin liquid, glycerin, metil salisilat, tween 80 dan lain – lain 3. Gudang Prekursor 178 Gudang ini digunakan untuk menyimpan bahan prekursor. Bahan prekursor yang digunakan oleh PT. Molex Ayus adalah phenylpropanolamin (PPA). Syarat gudang prekursor adalah memiliki tingkat keamanan tertentu dengan tujuan untuk menghindari penyalahgunaan obat. BPOM telah menetapkan persyaratan tersebut dan juga harus ada pelaporan ke BPOM setiap bulannya. Suhu maksimal untuk gudang prekursor 30°C dengan RH maksimal 80%. Sistem pemesanan bahan dilakukan berdasarkan permintaan, kemudian PPIC menghitung perencanaan setiap 6 bulan berdasarkan masukan dari tim. Bagi produk yang memiliki tren penjualan tinggi (fast moving) maka akan dilakukan penyesuaian terhadap rencana peningkatan produksi dan disesuaikan dengan kebutuhan bahan yang harus dipenuhi. Pemilihan supplier/bahan dipilih berdasarkan data supplier/bahan yang ada di list vendor. Supplier/bahan yang dipilih adalah supplier/bahan yang telah di acc oleh BPOM RI dan telah diregistrasi oleh BPOM RI. Kecuali, bahan-bahan untuk trial/validasi merupakan supplier provisional (pemasok baru yang statusnya masih percobaan). Produk yang dihasilkan dari bahan baku supplier provisional tidak dijadikan untuk keperluan komersial atau untuk dipasarkan kepada masyarakat. Bahan baku yang datang harus memberikan dokumen berupa surat jalan, Copy P.O dan CoA (Certificate of Analyze). Sistem penerimaan barang digudang bahan baku dilakukan dengan tahapan berikut: 1. Diperiksa secara fisik, meliputi Expired date, penampilan fisik, segel yang utuh, identitas bahan yang lengkap dan terbaca dengan jelas, dan No. batch 2. Dicocokkan dengan jumlah pesanan yang diminta. 3. Setelah pemeriksaan sesuai dengan yang diminta, bahan baku dimasukkan ke rak karantina dan pada wadahnya ditempelkan label karantina. Penempelan label maksimal 3 hari, hal ini dikarenakan pengujian sampel oleh bagian pengawasan mutu memerlukan waktu yang lama. Pengujian yang dilakukan berupa pengujian kimia dan fisika. Selain itu, pengujian yang dilakukan oleh pihak ketiga berupa uji radiasi dengan mengambil 179 sampel mikrobiologi. Hal tersebut tentunya memerlukan pengujian yang cukup lama. 4. Dilakukan input ke Sistem Informasi Management. Bahan yang telah diinput dibuat dalam bentuk Laporan Barang Datang (LBD). LBD merupakan laporan berisi No. PO (Pre-Order), Supplier, No. Batch dan Expired Date. Kemudian LBD dan CoA (Certificate of Analyze) dikirim ke QC untuk memberikan informasi bahwa terdapat bahan baku yang datang, kemudian QC mempersiapkan personil untuk melakukan pengambilan sampel bahan baku. 5. Berdasarkan hasil pengujian dan memenuhi syarat yang ditetapkan, maka wadah diberikan label diluluskan dan diberi label ditolak jika tidak memenuhi syarat. 6. Jika memenuhi syarat bahan baku dipindahkan dari area karantina ke gudang bahan awal release dan dicatat dalam kartu stok dan komputer. Pada proses penerimaan bahan baku prekursor dilakukan oleh Apoteker Penanggungjawab yang dilengkapi dengan surat jalan dari bahan baku yang diterima. Pada bahan baku yang telah Expired Date atau reject akan dilaporkan ke QC. Untuk bahan baku Expired Date dibuang bersama limbah B3. Terdapat serah terima untuk pemusnahan bahan baku Expired Date berupa pembuatan berita Acara Pemusnahan Bahan Baku dengan ditandatangani oleh Manager PPIC, Manager QC, SPV gudang bahan baku/kemas dan petugas limbah B3. 1.1 Departemen Research and Development 180 Departemen Research and Development (R&D) merupakan bagian dari industri farmasi yang memiliki tugas utama untuk merencanakan dan melakukan pengembangan produk sesuai dengan kebutuhan pasar yang direkomendasikan oleh bagian marketing dan business development. Departemen R&D memiliki tanggung jawab untuk melakukan riset produk baru ataupun melakukan pengembangan (inovasi) terhadap produk yang sudah dipasarkan dengan tujuan untuk optimasi formula dan metode pembuatan. Untuk di Molex Ayus sendiri, ruang lingkup departemen R&D meliputi formulasi, stabilitas, packaging development serta dokumentasi. Penyempurnaan produk yang telah ada juga bertujuan untuk memperkecil biaya produksi tanpa mengurangi mutu produk. Departemen R&D berada di bawah Plant Manager dan memiliki beberapa personil yang terdiri dari manajer yang membawahi supervisor, staf administrasi, serta membawahi R&D formulasi, R&D stabilitas dan R&D packaging. Manager R&D Supervisor R&D Staff R&D Administrasi Staff R&D Stabilitas Staff R&D Formulasi Staff R&D Packaging Gambar 3.2. Struktur Organisasi Departemen R&D di PT. Molex Ayus Alur pengembangan produk baru diawali dengan penentuan ide produk oleh departemen Business Development berdasarkan hasil survei pasar, dari hasil tersebut dapat diketahui produk yang masih laku, produk yang sedang trend maupun yang akan berkembang. Hasil survei diajukan ke bagian direksi dan apabila disetujui bagian R&D melakukan pengkajian dan pengembangan produk. Selanjutnya dilakukan pengajuan registrasi produk ke BPOM untuk mendapatkan 181 nomor ijin registrasi (NIE). Setelah mendapat nomor ijin edar produk, bagian produksi melakukan produksi untuk komersial. Produk kemudian dijual oleh bagian marketing. Penetapan rumusan produk Studi literatur Kualifikasi Bahan dan Vendor Analisa kompetitor dan originator Trial Pengembangan kemasan Validasi metode analisa Formulasi Uji Stabilitas Uji bioekivalensi Registrasi Produksi komsersial Gambar 3.3. Tahapan pengembangan produk baru 1.1.1 Penetapan Rumusan Produk Ide rumusan masalah produk baru didapatkan dari bagian business development. Rumusan produk mencakup kelengkapan dan konsep desain produk yang meliputi: 1) Kemasan Meliputi jenis kemasan (botol, strip dan lain-lain), volume kemasan seperti botol 60 ml, 100 ml atau 200 ml, sendok takar untuk sediaan cair dan berbagai pertimbangan kemasan lainnya. Desain kemasan disesuaikan dengan hasil riset pasar oleh bagian marketing dan diputuskan oleh bagian R&D dengan mempertimbangkan stabilitas produk. 2) Bentuk sediaan 3) Brosur dan informasi produk 4) Kelengkapan lain yang diperlukan 182 1.1.2 Studi Literatur (Preformulasi) Proses pengembangan suatu produk yang akan diproduksi secara luas diawali dengan menetapkan rumusan dari ide yang berasal dari bagian business development dan didiskusikan dengan bagian marketing dengan melihat target pasar. Selain ide yang dihasilkan oleh departemen tersebut departemen lain juga bisa memberikan ide untuk pengembangan suatu produk. Selanjutnya R&D akan melakukan studi literatur atau preformulasi yang bertujuan untuk mendapatkan informasi terkait dari bahan aktif maupun eksipien yang akan digunakan. Proses preformulasi mengacu pada sumber informasi yang berasal dari kompendia resmi seperti Farmakope Indonesia, USP, BP, CP serta sumber lain seperti jurnal maupun penelitian ilmiah sebagai pendukung apabila kompendia resmi tidak memuat data yang diperlukan. Kegiatan yang dilakukan pada studi literatur diantaranya yaitu mencari data spesifikasi bahan berkhasiat berdasarkan sifat fisika, kimia, dan efek farmakologi yang ditimbulkan pada suatu produk obat, mencari data spesifikasi bahan pembantu berdasarkan bahan yang dapat mendukung bahan berkhasiat, mencari data stabilitas suatu produk, mencari metode penetapan kadar bahan aktif, mencari teknik pembuatan yang baik sesuai dengan bentuk sediaan dan kapasitas produksi yang tersedia, menentukan bahan dan peralatan yang akan digunakan dan menentukan bahan kemas primer yang akan digunakan dan menghasilkan formulasi. Preformulasi dilakukan dengan menganalisa sifat fisika kimia bahan baku dan bahan tambahan yang digunakan dalam formula tersebut, meliputi kelarutan, titik leleh, stabilitas dan data inkompatibilitas dan sebagainya. Proses tersebut dapat membantu untuk meminimalisir biaya pengembangan produksi dengan mereduksi produk trial and error. Studi literatur berguna untuk membantu penyusunan dokumen diantaranya yaitu: 1) QTTP (Quality Target Profile Product) yaitu profil spesifik obat yang akan diproduksi seperti bobot, dosis, warna dan bentuk. QTTP akan ditetapkan profil target suatu produk yang dikembangkan. 2) MQA (Material Quality Atribute) berisi informasi dan spesifikasi bahan atau material yang digunakan 183 3) CQA (Critical Quality Atribute) yaitu parameter kritis yang harus diperhatikan dari suatu produk saat dikembangkan, seperti pH, disolusi dan persentasi kadar. 4) CPP (Critical Process Parameter) yaitu parameter kritis dari proses saat pengembangan produk, seperti suhu dan kelembapan. 1.1.3 Kualifikasi Bahan dan Vendor Kualifikasi vendor dilakukan dengan tujuan untuk menjamin bahwa vendor bahan baku memiliki sistem yang memadai sehingga produk yang diproduksi atau disuplai memiliki mutu yang baik dan konsisten. Sedangkan tujuan kualifikasi bahan baku yaitu untuk mengetahui kualitas bahan baku yang disuplai. Dokumen pendukung yang diperlukan untuk kualifikasi vendor diantaranya yaitu CoA, MSDS, sertifikat GMP, company profile, DMF, stabilitas sertifikat halal dan sebagainya. Dokumen tersebut diperlukan untuk memastikan bahwa manufaktur yang akan digunakan untuk proses produksi sudah sesuai dengan ketentuan serta jelas keberadaannya. Selain dokumen-dokumen tersebut juga diperlukan data penunjang audit yang didapatkan dengan melakukan kunjungan (visit) maupun dengan desk audit (non visit). 1.1.4 Formulasi Setelah proses kualifikasi sudah memenuhi syarat maka R&D akan melanjutkan ke tahap formulasi yaitu menentukan formula secara teoritis sesuai dengan referensi dan melakukan penyusunan desain kemasan yang fokus kepada spesifikasi kemasan. Bagian R&D juga melakukan formulasi ulang produk yang sudah berjalan (reformulasi) yang bertujuan untuk mengoptimalkan formulasi atau demi keperluan cost reduction. Usulan reformulasi biasanya berasal dari bagian pemasaran, pengawasan mutu, produksi maupun dari bagian R&D sendiri. Tahapan formulasi mencakup penyusunan formula yang akan digunakan berdasarkan hasil studi literatur. Tim R&D dapat menggunakan satu ataupun lebih formula dengan kriteria formula yang dibuat adalah formula yang aman, berkhasiat, bermutu, efektif dan efisien dari segi proses dan biaya serta memiliki nilai 184 kompetitif dari kompetitor. Informasi dari produk originator atau inovator juga dapat menjadi bahan acuan dan pertimbangan dalam penyusunan formula produk baru. Formula produk baru biasanya tidak jauh berbeda atau hampir mirip dengan formula yang digunakan pada produk originator. Informasi berupa komposisi dari produk inovator sangat diperlukan terutama bagi produk tertentu yang disyaratkan untuk dilakukan uji bioekivalensi (BE). 1.1.5 Packaging Development Proses packaging development dilakukan untuk menentukan spesifikasi pengemas primer dengan mempertimbangkan kualitas karena kemasan yang digunakan akan mempengaruhi kualitas produk obat. Kemasan harus mampu melindungi produk dari paparan serta pemilihan bahan kemas yang tidak berinteraksi dengan produk. Tim R&D juga bekerja sama dengan bagian business development dan bagian marketing untuk menyesuaikan desain kemasan sesuai dengan selera pasar namun tetap sesuai dengan ketentuan BPOM. Untuk menjamin stabilitas produk, harus dipertimbangkan komposisi dan jenis bahan kemas, ketebalan, stabilitas produk terhadap cahaya dan berbagai pertimbangan lain yang diperlukan untuk menjamin bahwa produk stabil dan aman dari pengaruh lingkungan selama masa edar. 1.1.6 Trial a. Trial Skala Laboratorium Setelah melalui tahap formulasi selanjutnya bagian R&D mulai melakukan trial yang diawali dengan trial skala laboratorium dengan kapasitas kecil dan dilakukan secara manual. Trial ini bertujuan untuk mendapatkan formula yang optimal dari proses formulasi sebelumnya yakni formula yang dapat menghasilkan produk dengan sifat fisik dan kualitas yang paling baik. Pada trial ini tim R&D dapat mengetahui perihal formula yang dikembangkan dapat diterapkan dan dilanjutkan ke tahapan selanjutnya atau tidak. Evaluasi hasil juga dilakukan berupa evaluasi sifat fisik, kimia dan kesesuaian dengan persyaratan yang tercantum dalam 185 kompendia seperti uji disolusi, kadar dan sebagainya. Stabilitas produk dapat juga diuji dengan penyimpanan produk dalam kondisi ekstrem tanpa pelindung (suhu, kelembapan dan cahaya). b. Trial Skala Pilot Hasil dari formula yang sudah optimal selanjutnya dilakukan percobaan dengan skala pilot yang merupakan miniatur dari skala komersial karena proses dan metode pembuatannya yang sama. Skala pilot adalah proses yang dilakukan dengan kapasitas sekitar 1/10 dari skala produksi komersial atau sesuai kapasitas minimal mesin. Proses ini dilakukan terhadap satu formula terbaik sebagai tindak lanjut trial skala lab. Trial skala pilot telah menggunakan mesin atau peralatan yang ada di ruang produksi PT. Molex Ayus. Supervisor R&D membuat laporan trial ke asisten Manager R&D. Apabila selama proses trial disimpulkan tidak memenuhi persyaratan maka akan dilakukan evaluasi penyebab kegagalan (dapat disebabkan oleh faktor mesin/peralatan, proses produksi, bahan baku, atau faktor lain) guna untuk melakukan penyesuaian ataupun perbaikan formulasi yang sudah dibuat. Setelah evaluasi selesai dilakukan trial ulang sesuai dengan rekomendasi yang tercantum pada hasil evaluasi, kemudian dilakukan skala pilot/produksi dan uji stabilitas. Hasil uji skala pilot dan uji stabilitas digunakan sebagai persyaratan dokumen registrasi produk ke BPOM untuk mendapatkan Nomor Ijin Edar (NIE). Adapun persyaratan untuk registrasi produk yaitu minimal dilakukan sebanyak 2 bets namun tidak terdapat batasan jumlah, namun dapat disesuaikan dengan kebutuhan dengan melihat konsistensi antara bets produk yang dihasilkan. 1.1.7 Uji Stabilitas Hasil uji skala pilot yang telah memenuhi spesifikasi produk yang baik maka selanjutnya dilakukan uji stabilitas. Uji stabilitas merupakan suatu rangkaian proses uji yang didesain untuk mendapatkan jaminan stabilitas secara fisik dan kimia dari suatu produk dalam bahan pengemas yang telah ditentukan dan disimpan dalam kondisi penyimpanan yang telah ditetapkan dalam rentang waktu tertentu. Uji stabilitas dapat dilakukan saat terjadi perubahan sumber bahan baku, perubahan proses produksi, perubahan lokasi produksi, perubahan mesin/alat yang melibatkan 186 parameter kritis, perubahan besar bets, perubahan formula produk. Uji stabilitas di PT. Molex Ayus diantaranya yaitu: 1) Uji stabilitas yang berhubungan dengan pengembangan produk obat a. Uji Stabilitas Dipercepat (Accelerated Stability Test) Uji ini dilakukan pada suhu 400C ± 20C dengan kelembaban relatif 75% ± 5% RH selama 6 bulan dengan interval 0, 3 dan 6 bulan dengan kondisi yang diperberat seperti temperatur tinggi, kelembaban tinggi, dan pemaparan cahaya. b. Uji Stabilitas Jangka Panjang (Real Time Stability Test) Uji ini dilakukan pada suhu 300C ± 20C dengan kelembaban relatif 75% ± 5% RH bergantung dari masa edar produk. Uji ini dilakukan dengan interval waktu 0, 3, 6, 9, 12, 18, 24, 36, 48, dan 60 bulan dan diteruskan sesuai dengan masa edar produk. Uji stabilitas lain sehubungan dengan pengembangan produk seperti uji stabilitas kondisi ekstrem (suhu tinggi, tanpa kemasan), fotostability dan in use stability. c. In use stability Uji ini dilakukan pada produk multidose (salep, sirup, suspensi, krim) setelah kemasan dibuka. Untuk keperluan registrasi dibutuhkan data stabilitas minimal selama 6 bulan. 2) Uji Stabilitas terhadap produk yang sudah dipasarkan Uji stabilitas pasca pemasaran (on going stability) Uji ini dilakukan pada produk yang sudah dipasarkan dengan mengambil minimal 1 bets per produk per tahun. Produk yang diambil sebagai sampel merupakan produk yang tidak mengalami masalah selama proses produksi. Kondisi penyimpanan sesuai dengan label klaim 300C ± 20C pada kelembaban relatif 75% ± 5% dalam climatic chamber. Interval pengujian yang dilakukan adalah setiap 1, 2, 3 tahun dan seterusnya sesuai dengan masa edar produk yang ada di pasaran. 1.1.8 Uji Bioekivalensi 187 Uji bioekivalensi dilakukan untuk produk copy dengan menggunakan produk obat inovator sebagai produk pembanding yang merupakan baku mutu. Uji bioekivalensi dilakukan berdasarkan daftar produk yang tercantum dalam PERKA BPOM No. HK.05.3.1818 tentang Pedoman Uji Bioekivalensi. Uji bioekivalensi dapat dilakukan secara in vivo dan uji disolusi terbanding secara in vitro yang dilakukan sebelum uji bioekivalensi dilakukan. Berdasarkan PERKA BPOM, produk obat yang memerlukan uji ekivalensi in vivo adalah: 1) Produk obat oral lepas cepat yang bekerja sistemik jika merupakan obat-obat untuk kondisi yang serius yang memerlukan respon terapi yang pasti (critical use drug), memiliki batas keamanan/ indeks terapi yang sempit, terbukti memiliki masalah bioavaibilitas atau bioekivalensi dengan obat yang bersangkutan, serta eksipien atau proses pembuatannya diketahui mempengaruhi bioekivalensi. 2) Produk non-oral dan non-parenteral yang didesain untuk bekerja sistemik. 3) Produk obat lepas lambat atau termodifikasi yang bekerja sistemik. 4) Produk kombinasi tetap untuk bekerja sistemik. 5) Produk obat bukan larutan, bukan penggunaan non sistemik dan dimaksudkan untuk bekerja lokal. Sedangkan produk obat yang memerlukan uji ekivalensi in vitro (uji disolusi terbanding) adalah : 1) Produk obat yang tidak memerlukan studi in vivo. 2) Produk obat copy yang hanya berbeda kekuatannya. Uji disolusi terbanding dapat diterima untuk kekuatan yang lebih rendah berdasarkan profil disolusi. 3) Produk obat oral lepas cepat kecuali yang berlaku untuk uji ekivalensi secara in vivo yang penentuannya berdasarkan klasifikasi biofarmasetik/ Biopharmaceutic Classification System (BCS) dan profil disolusi dari produk obat. PT. Molex Ayus melakukan uji bioekivalensi untuk membandingkan produk copy baru dengan produk originator (inovator) secara in vivo. Departemen R&D 188 juga melakukan uji disolusi terbanding (UDT) yaitu hasil uji disolusi produk dibandingkan dengan hasil uji disolusi dari produk originator. 1.1.9 Transfer Proses Setelah produk mendapatkan Nomor Izin Edar (NIE), dilakukan proses produksi produk skala komersial yang melibatkan departemen produksi, dan departemen Pemastian Mutu untuk persetujuan proses kualifikasi dan validasinya. Dengan pertimbangan optimalisasi proses – mesin – parameter kritis, dengan upaya pemberian training untuk operator produksi. 1.1.10 Dokumentasi Dokumentasi yang dibuat dari departemen R&D meliputi: 1) Prosedur tetap R&D yang menjadi penduan untuk kegiatan yang dilakukan oleh R&D dalam melakukan pengembangan produk 2) DPI (Dokumen Produksi Induk) yang berisi master formula, proses, spesifikasi dan bahan baku yang dipakai dalam formulasi. Proses yang tercantum dalam DPI merupakan proses yang belum diuraikan secara rinci (proses masih secara umum). 3) CPB/CKB yang merupakan dokumen terkait proses produksi (CPB) dan proses pengemasan (CKB). Dalam dokumen CPB proses produksi yang tercantum sudah secara detail dan rinci, yang kemudian CPB ini digunakan untuk panduan dalam produksi produk. Dokumen CPB dan CKB berbeda-beda tergantung besar bets yang akan di produksi. 4) Protokol atau laporan uji stabilitas 5) Dokumen training 6) Dokumen trial berupa studi-studi yang dilakukan dari tahap preformulasi hingga pembuatan produk atau komersial. DEPARTEMEN PEMASTIAN MUTU 189 1. Inspeksi Diri Program inspeksi diri hendaklah dirancang untuk mendeteksi kelemahan dalam pelaksanaan CPOB dan untuk menetapkan tindakan perbaikan yang diperlukan. Tujuan inspeksi diri adalah untuk mengevaluasi apakah semua aspek produksi dan pengawasan mutu industri farmasi memenuhi ketentuan CPOB. Inspeksi diri hendaklah dilakukan secara independen dan rinci oleh petugas yang kompeten dari perusahaan yang dapat mengevaluasi penerapan CPOB secara objektif. Inspeksi diri dapat dilaksanakan per bagian sesuai dengan kebutuhan perusahaan, namun inspeksi diri yang menyeluruh hendaklah dilaksanakan minimal 1 kali dalam setahun. Frekuensi inspeksi diri hendaklah tertulis dalam prosedur inspeksi diri. Inspeksi diri mencakup beberapa aspek, yaitu a. Personalia Sumber daya manusia sangat penting dalam pembentukan dan penerapan sistem pemastian mutu yang memuaskan dan pembuatan obat yang benar. Oleh sebab itu, industri farmasi bertanggung jawab untuk menyediakan personil yang terkualifikasi dalam jumlah yang memadai untuk melaksanakan semua tugas. Tiap personil hendaklah memahami tanggung jawab masing-masing dan dicatat. Seluruh personil hendaklah memahami prinsip CPOB serta memperoleh pelatihan awal dan berkesinambungan, termasuk instruksi mengenai higiene yang berkaitan dengan pekerjaannya. b. Sanitasi dan Higiene Tingkat sanitasi dan higiene yang tinggi hendaklah diterapkan pada setiap aspek pembuatan obat. Ruang lingkup sanitasi dan higiene meliputi personil, bangunan, peralatan dan perlengkapan, bahan produksi serta wadahnya, bahan pembersih dan desinfeksi, dan segala sesuatu yang dapat merupakan 190 sumber pencemaran produk. Sumber pencemaran potensial hendaklah dihilangkan melalui suatu program sanitasi dan higiene yang menyeluruh dan terpadu. c. Bangunan Bangunan yang dibuat harus memenuhi standar CPOB seperti bahan bangunan, permukaan ruang produksi, bahan permukaan, desain dan layout, dan cemaran lingkungan. d. Peralatan Peralatan untuk pembuatan obat hendaklah memiliki desain dan konstruksi yang tepat, ukuran yang memadai serta ditempatkan dan dikualifikasi dengan tepat, agar mutu obat terjamin sesuai desain serta seragam dari bets-ke-bets dan untuk memudahkan pembersihan serta perawatan agar dapat mencegah kontaminasi silang, penumpukan debu atau kotoran dan, hal-hal yang umumnya berdampak buruk pada mutu produk e. Produksi Produksi hendaklah dilaksanakan dengan mengikuti prosedur yang telah ditetapkan dan memenuhi ketentuan dari CPOB yang menjamin senantiasa menghasilkan produk yang memenuhi persyaratan mutu serta memenuhi ketentuan izin pembuatan dan izin edar. f. Pengawasan mutu Pengawasan Mutu merupakan bagian yang esensial dari Cara Pembuatan Obat yang Baik untuk memberikan kepastian bahwa produk secara konsisten mempunyai mutu yang sesuai dengan tujuan pemakaiannya. g. Dokumentasi 191 Dokumentasi adalah bagian dari sistem informasi manajemen dan dokumentasi yang baik merupakan bagian yang esensial dari pemastian mutu. h. Sarana penunjang kritis Setiap alat yang digunakan di industri farmasi harus dilakukan kualifikasi terlebih dahulu sebelum digunakan, tak terkecuali sarana penunjang kritis diindustri farmasi. Di PT. Molex Ayus terdapat empat sarana penunjang kritis yang dikualifikasi, yaitu Sistem Pengolahan Air (SPA), Sistem Tata Udara atau HVAC (Heating, Ventilating, and Air Conditioning), Sistem Udara Bertekanan (Compressor), dan Sistem Boiler. Kegiatan inspeksi harus mengikuti prosedur yang sudah di tetapkan. Adapun prosedur yang ada di PT. Molex Ayus antara lain : a. Pembuatan Tim Inspeksi Diri. Tim ini terdiri dari minimal 2 orang dan maksimal 4 orang dari Tim Inspeksi Diri dan harus terkualifikasi. Artinya seseorang yang paham dalam bidangnya dan ditunjukkan dengan Surat Keterangan (SK). b. Pembuatan program. Pembuatan program disusun berdasarkan kajian resiko terkait hasil inspeksi sebelumnya, misalnya CAPA penyimpangan, rekomedasi PMP dan rekomendasi kajian resiko yang dievaluasi mengikuti aspek CPOB dan dipilih sesuai tingginya tingkat resiko (high risk). Inspeksi diri dapat dilakukan tanpa pemberitahuan, apabila dilakukan diluar rencana (sebelum maupun sesudah) jadwal yang ditentukan tim akan membuat justifikasi/penjelasan. Monitoring perbaikan dilakukan setiap 6 bulan. c. Persiapan dan pelaksanaan 192 H-1 sebelum pelaksanaan, dilakukan konfirmasi terlebih dahulu terkait jadwal agar tim inspeksi diri dapat mempersiapkan data temuan tahun sebelumnya. Kegiatan ini dapat dilakukan langsung dengan audit lapangan maupun audit yang berkaitan dengan dokumen, berupa daftar periksa yang telah dibuat oleh tim inspeksi diri disesuaikan dengan bagian yang akan diinspeksi. Daftar Periksa merupakan panduan dalam melaksanakan audit dan dapat dikembangkan sesuai dengan area yang akan di inspeksi. Pada saat pelaksanaan, dilakukan pemeriksaan dan mencatat temuan, serta mengevaluasi sesuai atau tidak dengan ketetapan CPOB. d. Tim inspeksi diri membuat Berita Acara Pemeriksaan (BAP). Tim inspeksi diri membuat Berita Acara Pemeriksaan (BAP) diberikan ke Auditan untuk dilakukan klarifikasi. Selanjutnya dibuat CAPA oleh Auditan. e. Membuat laporan hasil BAP. Setelah semua lengkap dan BAP sudah di tanda tangani oleh auditan maka tim audit membuat laporan yang kemudian di serahkan ke Auditan kembali untuk dibuat CAPA dari hasil temuan. f. Melakukan monitoring Monitoring dilakukan setiap 6 bulan sekali untuk meninjau keefektifan hasil CAPA. Selanjutnya, dibuat tren setiap tahunnya. CAPA dinyatakan efektif bila tidak ditemukan temuan berulang. 2. Audit Mutu Internal Audit mutu merupakan suatu inspeksi dan penilaian independen terhadap seluruh atau sebagian dari sistem mutu dengan tujuan tertentu untuk meningkatkan sistem mutu tersebut. 193 Penyelenggaraan audit mutu berguna sebagai pelengkap inspeksi diri namun lebih ke sistem manajemen mutu. Audit mutu umumnya dilaksanakan oleh spesialis dari luar atau independen atau suatu tim yang dibentuk khusus untuk hal ini oleh manajemen perusahaan. Pelaksanaan audit mutu diketuai oleh seorang auditor dan anggota audit. Audit mutu juga dapat diperluas terhadap pemasok dan penerima kontrak. Kegiatan ini juga dapat digunakan sebagai persiapan perusahaan/pabrik jika sewaktu-waktu terjadi audit eksternal BPOM. Audit mutu internal mencakup beberapa aspek diantaranya: a. Sistem pemastian mutu. Sistem pemastian mutu didesain secara menyeluruh dan diterapkan secara benar serta menginkorporasi Cara Pembuatan Obat yang Baik termasuk Pengawasan Mutu dan Manajemen Risiko Mutu. b. Sistem pelatihan dan uraian tugas Di samping pelatihan dasar dalam teori dan praktik CPOB, personil baru hendaklah mendapat pelatihan sesuai dengan tugas yang diberikan. Pelatihan berkesinambungan hendaklah juga diberikan, dan efektifitas penerapannya hendaklah dinilai secara berkala. Hendaklah tersedia program pelatihan yang disetujui kepala bagian masing-masing. Catatan pelatihan hendaklah disimpan. Pelatihan spesifik hendaklah diberikan kepada personil yang bekerja di area di mana pencemaran merupakan bahaya, misalnya area bersih atau area penanganan bahan berpotensi tinggi, toksik atau bersifat sensitif. c. Sistem dokumentasi 194 Dokumentasi yang jelas adalah fundamental untuk memastikan bahwa tiap personil menerima uraian tugas yang relevan secara jelas dan rinci sehingga memperkecil risiko terjadi salah tafsir dan kekeliruan yang biasanya timbul karena hanya mengandalkan komunikasi lisan. Spesifikasi, Dokumen Produksi Induk/Formula Pembuatan, prosedur, metode dan instruksi, laporan dan catatan harus bebas dari kekeliruan dan tersedia secara tertulis. d. Validasi dan kualifikasi CPOB mensyaratkan industri farmasi untuk mengidentifikasi validasi yang perlu dilakukan sebagai bukti pengendalian terhadap aspek kritis dari kegiatan yang dilakukan. Perubahan signifikan terhadap fasilitas, peralatan dan proses yang dapat memengaruhi mutu produk hendaklah divalidasi. e. Penanganan deviasi (termasuk HULS), keluhan, recall Hendaklah tersedia prosedur tertulis untuk melakukan investigasi dan penanganan terhadap penyimpangan, misal penyimpangan suhu. Penyimpangan kritis hendaklah diselidiki dan penyelidikan serta kesimpulannya hendaklah didokumentasikan. Deviasi dikeluarkan dari hasil spesifikasi saat produksi. Sedangkan, HULS (Hasil Uji Luar Spesifikasi) dikeluarkan dari laboratorium QC. f. Inspeksi diri dan audit internal Tujuan inspeksi diri adalah untuk mengevaluasi apakah semua aspek produksi dan pengawasan mutu industri farmasi memenuhi ketentuan CPOB. Program inspeksi diri hendaklah dirancang untuk mendeteksi kelemahan dalam pelaksanaan CPOB dan untuk menetapkan tindakan perbaikan yang diperlukan. Penyelenggaraan audit mutu berguna sebagai 195 pelengkap inspeksi diri. Audit mutu meliputi pemeriksaan dan penilaian semua atau sebagian dari sistem manajemen mutu dengan tujuan spesifik untuk meningkatkannya. Audit mutu umumnya dilaksanakan oleh spesialis dari luar atau independen atau suatu tim yang dibentuk khusus untuk hal ini oleh manajemen perusahaan. g. Pengendalian perubahan Hendaklah tersedia prosedur tertulis yang merinci langkah yang diambil jika ada usul perubahan terhadap bahan awal, komponen produk, peralatan proses, lingkungan kerja (atau pabrik), proses produksi atau pengujian ataupun perubahan yang berpengaruh terhadap mutu atau reprodusibilitas proses. Prosedur pengendalian perubahan hendaklah memastikan bahwa data pendukung cukup untuk menunjukkan bahwa proses perubahan yang diperbaiki akan menghasilkan suatu produk sesuai mutu yang diinginkan dan konsisten dengan spesifikasi yang telah ditetapkan. h. Pelulusan bets Penilaian hendaklah meliputi semua faktor yang relevan termasuk kondisi produksi, hasil pengujian selama-proses, pengkajian dokumen pembuatan (termasuk pengemasan), pengkajian penyimpangan dari prosedur yang telah ditetapkan, pemenuhan persyaratan dari Spesifikasi Produk Jadi dan pemeriksaan produk dalam kemasan akhir i. PMP (Pengkajian Mutu Produk) Pengkajian mutu produk secara berkala hendaklah dilakukan terhadap semua obat terdaftar, termasuk produk ekspor, dengan tujuan untuk membuktikan konsistensi proses, kesesuaian dari spesifikasi bahan awal, bahan pengemas dan 196 produk jadi, untuk melihat tren dan mengidentifikasi perbaikan yang diperlukan untuk produk dan proses. j. Corrective Action and Preventive Action (CAPA) Corrective Action and Preventive Action (CAPA) merupakan tindakan perbaikan dan pencegahan agar tidak terjadi kesalahan berulang. Kegiatan audit mutu internal harus mengikuti prosedur yang sudah di tetapkan. Adapun prosedur yang ada di PT. Molex Ayus antara lain : a. Pembuatan Tim Audit Mutu Internal Tim ini terdiri dari minimal 2 orang dan maksimal 3 orang dan harus terkualifikasi. Artinya seseorang yang paham dalam bidangnya. b. Pembuatan program. Pembuatan program disusun berdasarkan kajian resiko terkait hasil inspeksi sebelumnya, misalnya CAPA penyimpangan, rekomedasi PMP dan rekomendasi kajian resiko yang dievaluasi mengikuti aspek CPOB. c. Persiapan dan pelaksanaan H-1 sebelum pelaksanaan, dilakukan konfirmasi terlebih dahulu terkait jadwal agar tim audit mutu internal dapat mempersiapkan data temuan tahun sebelumnya. Kegiatan ini dapat dilakukan langsung dengan audit lapangan maupun audit yang berkaitan dengan dokumen, berupa daftar periksa yang telah dibuat oleh tim audit mutu internal disesuaikan dengan bagian yang akan diaudit. Daftar Periksa merupakan panduan dalam melaksanakan audit dan dapat dikembangkan sesuai dengan area yang akan di audit. Pada saat pelaksanaan, 197 dilakukan pemeriksaan dan mencatat temuan, serta mengevaluasi sesuai atau tidaknya dengan ketetapan CPOB. d. Tim inspeksi diri membuat Berita Acara Pemeriksaan (BAP). Kemudian BAP diberikan ke Auditan untuk dilakukan klarifikasi. Selanjutnya dibuat CAPA oleh Auditan. e. Membuat laporan hasil BAP. Setelah semua lengkap dan BAP sudah di tanda tangani oleh auditan maka tim audit membuat laporan yang kemudian di serahkan ke Auditan kembali untuk dibuat CAPA dari hasil temuan. f. Melakukan monitoring Monitoring dilakukan setiap 6 bulan sekali untuk meninjau keefektifan hasil CAPA. Selanjutnya, dibuat tren setiap tahunnya. CAPA dinyatakan efektif bila tidak ditemukan temuan berulang. 3. Kualifikasi Pemasok Dan Supplier Tujuan diadakannya kualifikasi pemasok dan supplier yaitu untuk mengevaluasi pemasok dan supplier bahan awal yang berkaitan dengan kualitasnya dan menjamin ketersediaan secara continue, sehingga meminimalkan risiko kurangnya persediaan. Pemasok merupakan pihak yang melakukan proses produksi bahan awal. Bahan awal meliputi bahan baku dan bahan kemas. Supplier merupakan pihak yang melakukan distribusi produk jadi dari pemasok maupun industri farmasi. Berikut merupakan prosedur kualifikasi pemasok dan supplier di PT. Molex Ayus: a. Prosedur Kualifikasi Pemasok i. Evaluasi data contohnya CoA, sertifikat GMP, data trial, stabilitas produk, list pelanggan, validasi, Drug Master File (DMF), Material Safety Data Sheet (MSDS) dan lainnya. ii. Hasil kualifikasi bahan baku dari QC. 198 iii. Evaluasi riwayat pemasok contohnya reputasi pemasok. iv. Pelaksanaan audit eksternal dapat dilakukan dengan audit on site atau jika tidak memungkinkan dapat dilakukan dengan mengirimkan PQA (Pre Audit Quisioner). v. Hasil dari audit dibuat Kajian Risiko dan di bandingkan dengan regulasi CPOB. Hasil kajian risiko berupa penentuan persetujuan, jika disetujui maka dinyatakan bahwa pemasok sudah terkualifikasi. Selanjutnya hasil tersebut diberikan ke bagian RnD untuk dibuatkan Lembar Persetujuan Pemasok dan dimasukan kedalam Master List Pemasok. b. Prosedur Kualifikasi Supplier i. Evaluasi data contohnya surat penunjukan langsung oleh pemasok, sertifikat CDOB, company profile, sistem penanganan repacking, rasional harga, sistem pembayaran, fleksibilitas pelayanan, sistem dan jadwal pengiriman, respon terhadap data pendukung dan keluhan. ii. Evaluasi riwayat pemasok contohnya reputasi supplier. iii. Hasil dari audit dibuat Kajian Risiko dan di bandingkan dengan regulasi CPOB. Hasil kajian risiko berupa penentuan persetujuan, jika disetujui maka dinyatakan bahwa supplier sudah terkualifikasi. Selanjutnya hasil tersebut diberikan ke bagian RnD untuk dibuatkan Lembar Persetujuan Supplier dan dimasukan kedalam Master List Supplier dan dilakukan monitoring setiap 6 bulan. c. Prosedur kualifikasi Pemasok dan Supplier pihak Toll Manufacturing i. Setelah kontrak disetujui pihak toll wajib melakukan evaluasi pemasok dan supplier sesuai kontrak ii. Dokumen kualifikasi diserahkan pada PT. Molex Ayus 199 iii. Manager R&D, BD dan Toll Manufacturing melakukan review. Jika telah lengkap R&D akan mengisi lembar persetujuan pemasok dan merevisi master list pemasok. 4. Corrective Action and Preventif Action (CAPA) Corrective Action and Preventif Action (CAPA) bertujuan sebagai tindakan perbaikan dan pencegahan agar tidak terjadi kesalahan berulang. CAPA terbagi menjadi 2 yaitu : a. CAPA Internal CAPA Internal yang dimaksud adalah seperti hasil audit internet, penyimpanan, rekomendasi PMP, rekomendasi Validasi/kualifikasi, data tren, hasil manangement riview, laporan HULS, rekomendasi kasian risiko, dan pengendalian perubahan. b. CAPA Eksternal CAPA Eksternal yang dimaksud adalah seperti hasil audit eksternal supllier dan pemasok, BPOM, keluhan/komplain produk, dan rekomendasi recall, penangan produk tidak memenuhi syarat (TMS). Monitoring CAPA selalu dilakukan secara berkala pada setiap bulan. Kemudian, evaluasi hasil perbaikan dan jika diperlukan membuat rekomendasi untuk ditindaklanjuti. Formulir Pelaporan CAPA terdiri dari 3 form yaitu : a. Form Pelaporan CAPA i. No. CAPA ii. Identifikasi temuan atau sumber infomasi iii. Uraian temuan. Penjelasan secara terperinci apa yang terjadi, kenapa terjadi, kapan, dimana, siapa yang terlibat. iv. Persyaratan. Persyaratan CPOB dan persyaratan lain termasuk internal 200 v. Kondisi saat ini. Ketersediaan produsen/dokumen, sarana, dan prasarana, serta sistem yang berkaitan dengan temuan. vi. GAP analysis. Membandingkan antara persyaratan dan kondisi saat ini. vii. Tingkat kekritisan temuan. Dampak atau pengaruh temuan terhadap produk seperti minor, mayor, atau kritis. viii. Root cause analysis. Analisis penyebab dari kekurangan yang ada dikolom GAP analysis menggunakan fishbone/ 5 why’s atau lainnya. ix. CAPA. Hasil capa di koreksi oleh bagian QA, jika sudah sesuai ditandatangan oleh bagian bersangkutan yang membuat CAPA. Lalu CAPA diverifikasi dan ditanda tangan oleh manager QA dan dibuat kesimpulan. x. Monitoring dan evaluasi. Setalah CAPA disetujui dilakukan monitoring setiap 6 bulan sekali untuk melihat CAPA yang dibuat sudah efektif atau belum. Capa yang dikatakan efektif apabila temuan dan sumber informasi CAPA internal dan Capa Eksternal tidak terulang kembali atau tidak terulang kembali. b. Form Monitoring Laporan CAPA Form ini digunakan untuk mendokumentasikan hasil pemantauan seberapa jauh pelaksanaan tindakan perbaikan atau tindakan pencegahan telah dilakukan. Form Monitoring Pelaporan CAPA mencakup hal sebagai berikut : a. Periode CAPA dilakukan b. Temuan c. Persyaratan d. Kondisi saat ini e. GAP analysis f. Root cause analysis 201 g. CA/PA yaitu berisi tindakan perbaikan atau tindakan pencegahan yang dilakukan h. Batas waktu penyelesaian (jika telah melewati batas penyelesaian namun belum terselesaikan, maka PIC harus memberikan klarifikasi terkait masalah atau kendala dalam penyelesaian temuan sehingga akan dilakukan evaluasi terkait perpanjangan batas waktu penyelesaian) i. Status CAPA (sudah terlaksana / belum) j. Penanggungjawab pelaksanaan CAPA (departemen terkait) k. Bukti perbaikan (yang di dokumentasikan dengan nomor dokumen terkait) c. Form Evaluasi CAPA Form ini digunakan untuk mendokumentasikan evaluasi terkait CAPA untuk temuan berulang. Form Evaluasi CAPA mencakup hal sebagai berikut : i. Nomor CAPA yaitu nomor CAPA yang dievaluasi ii. Tanggal evaluasi iii. Departemen iv. Metode Evaluasi (review dokumentasi, observasi lapangan, interview, workshop, atau metode lainnya) v. Hasil evaluasi vi. Kesimpulan (penjelasan terkait efektifitas dari CAPA) dan rekomendasi 5. Pemastian Mutu Produk (PMP) Departemen QA di PT. Molex Ayus yang bertujuan untuk menyesuaikan segala tahapan dan hasil produk telah sesuai dengan persyatan CPOB adalah pengkajian mutu produk (PMP). Prosedur pembuatan PMP di PT. Molex Ayus sebagai berikut : i. PMP dilakukan sesuai skala prioritas ii. Pengumpulan data 202 iii. Pengkajian dilakukan 1 tahun sekali setara dilakukan perperiode dengan minimum 3 bets produksi iv. Aspek yang perlu dipertimbangkan dalam membuat PMP adalah sebagai berikut : a. Rekomendasi PMP sebelumnya b. Jumlah dari semua bets yang dibuat ( diproduksi dan diluluskan) c. Bahan awal dan bahan pengemas yang digunakan d. Jumlah bets yang ditolak atau proses bets yang bermasalah e. Hasil pemeriksaan f. Status validasi g. Perubahan dibandingkan dengan PMP sebelumnya yaitu terkait peralatan, formulasi, proses, lab, validasi, mikro. h. Kajian terhadap semua perubahan i. Penyimpangan meliputi HULS dan hasil investigasi dan evaluasi efektifitas CAPA j. Keluhan produk k. Produk kembalian dan recall l. Data stabilitas pasca pemasaran, produk rework, stabilitas sesudah perubahan m. Registrasi n. Kajian kelayakan terhadap tindakan perbaikan proses produk atau peralatan sebelumnya o. Kajian komitmen pemasaran p. Status kualifikasi peralatan dan sarana, SPA dan sistem udara bertekanan yang diinginkan v. Membuat tren dari semua data vi. Melakukan evaluasi Out Of Trend (OOT) vii. Kesimpulan dan rekomendasi 203 viii. Laporan PMP dilakukan pengkajian oleh manager R&D, PPIC, Produksi, Pengawasan mutu, Registrasi, Pemastian mutu dan disetujuai oleh Plan Manager. 1.1 Departemen PPIC Departemen Production Planning and Inventory Control (PPIC) merupakan departemen dalam suatu organisasi perusahaan yang berperan dalam merencanakan produksi dan mengontrol inventory pabrik agar berjalan sesuai dengan rencana yang sudah ditetapkan. PPIC berperan ketika dibutuhkan informasi tentang kemampuan memproduksi dengan waktu dan jumlah sumber daya (bahan baku) yang tepat dalam memenuhi permintaan marketing. PPIC berada dibawah plant manager dan membawahi bagian gudang, yaitu gudang obat jadi, gudang bahan baku, dan gudang bahan kemas. Berikut ini merupakan struktur organisasi PPIC di PT. Molex Ayus: PPIC Gudang Bahan Baku Gudang Obat Jadi Gudang Bahan Kemas Gambar 3.4. Struktur Departemen PPIC PPIC bertugas untuk merencanakan proses produksi dengan tujuan untuk meminimalisasi biaya penyimpanan barang dan menjaga tingkat produksi sesuai dengan kapasitas. Tujuan akhir dari PPIC yaitu menyeimbangkan ketersediaan bahan yang dibutuhkan dengan kebutuhan produksi sesuai dengan target marketing dan meminimalkan biaya penyimpanan. Sasaran pokok PPIC di PT. Molex Ayus sebagai berikut: 1. Ketepatan akan ketersediaan dan jumlah bahan baku dan bahan kemas yang dibutuhkan. 2. Ketepatan waktu dalam memenuhi permintaan marketing. 3. Ketepatan penyelesaian permintaan marketing (produk). 204 4. Berkurangnya biaya produksi dan penyimpanan. 5. Menghindari terjadinya over stock yang dapat menyebabkan cash flow menjadi terlambat. 6. Menghindari terjadinya out stock (menyebabkan kehilangan opportunity). Untuk mencapai sasaran pokok tersebut departemen PPIC menggunakan prinsip kerja PDCA yaitu: a. Planning (P) Perencanaan dibagi menjadi perencanaan tahunan, 6 bulan dan bulanan. Perencanaan tahunan dibuat untuk menghitung biaya yang dibutuhkan untuk membeli bahan baku dan kemas untuk kebutuhan produksi satu tahun ke depan dan biasanya dilakukan pada akhir tahun sebelum tahun 205 berikutnya. Perencanaan 6 bulan bertujuan untuk melihat kesesuaian perencanaan yang telah dibuat sebelumnya dengan keadaan sebenarnya. Selain perencanaan 6 bulan dilakukan pula perencanaan bulanan yang dibuat sebagai acuan untuk realisasi proses produksi yang akan dilakukan. Data yang diperlukan dalam membuat perencanaan tersebut antara lain stok obat jadi dan in-process, rata-rata penjualan selama 3 bulan terakhir, stok distributor, hutang obat jadi, stok sisa bahan baku dan bahan kemas, serta outstanding PO. Terdapat beberapa faktor yang mempengaruhi perencanaan persediaan yaitu: 1) Faktor internal, meliputi kapasitas produksi, kapasitas terpasang, jumlah persediaan serta kapasitas penyimpanan. Kapasitas produksi dihitung berdasarkan kapasitas SDM (mesin dan personel) yang tersedia dengan memperhitungkan keduanya secara teoritis. Kapasitas terpasang dihitung dari kapasitas rata-rata mesin dan personel yang terpakai. Perhitungan pada kapasitas terpasang dilakukan sesuai kenyataan yang sebenarnya. Outstanding PO adalah PO yang belum dikirim oleh supplier meski pemesanan sudah dilakukan. Salah satu hal yang dapat dilakukan untuk mengatasi outstanding PO adalah mengejar ketepatan waktu pengiriman. Kontak supplier untuk mengejar ketepatan waktu pengiriman dapat dilakukan oleh tim purchasing PT. Molex Ayus. Jumlah persediaan adalah sisa stok bahan dan outsanding PO yang belum dikirim oleh supplier. 2) Eksternal, meliputi fluktuasi permintaan, daya beli perusahaan, serta ketersediaan barang. Persediaan menjadi salah satu hal yang penting dalam pengelolaan inventory. Hal ini dikarenakan dengan melakukan persedian, perusahaan dapat mengantisipasi fluktuasi permintaan, fluktuasi persediaan bahan baku di supplier, fluktuasi lead time kedatangan, fluktuasi harga bahan baku, dan kelebihan stok. 206 b. Doing (D) Kegiatan diawali dengan pembuatan surat permintaan bahan baku dan bahan kemas sesuai dengan kebutuhan perencanaan. Penentuan tanggal kedatangan dibuat beserta dengan jumlah bahan baku dan bahan kemas yang telah diperhitungkan sesuai dengan perencanaan dan penyerahan data kebutuhan/surat permintaan bahan baku dan bahan kemas ke bagian purchasing. c. Controling (C) Kegiatan ini meliputi stock opname obat jadi tiap akhir bulan, stock opname bahan baku dan kemas minimal 2 kali dalam setahun, pemantauan kedatangan bahan baku dan kemas, 207 pemantauan outstanding dari PO bahan baku dan kemas yang telah diterbitkan dan pemantauan proses produksi. d. Action (A) Pada kegiatan ini dilakukan revisi apabila terjadi perubahan perencanaan yang telah dibuat sebelumnya salah satu contohnya yakni adanya peningkatan permintaan dan tender. Pada kegiatan ini juga dilakukan untuk pencegahan terhadap perubahan. Alur kegiatan PPIC di PT. Molex Ayus dimulai dari membuat perencanaan tahunan. Perencanaan tahunan dibuat berdasarkan target marketing/ tahun, dengan mempertimbangkan estimasi kebutuhan biaya pengadaan bahan baku. Hasil dari perencanaan tahunan dipecah menjadi perencanaan 6 bulan kemudian akan dibagi menjadi perencanaan bulanan, perencanaan mingguan, perencanaan harian, selanjutnya dilakukan pembuatan CPB dan CKB yang akan digunakan sebagai acuan dalam proses produksi. Perencanaan berdasarkan data penggunaan barang dari tahun sebelumnya. Setelah dilakukan perencanaan, selanjutnya akan dilakukan penandatangan kontrak bahan baku dan bahan kemas, untuk masa kontrak selama 6 bulan. Selanjutnya, tim PPIC akan menghitung ulang kebutuhan dan dibandingkan dengan permintaan marketing. Target marketing disusun oleh bagian Business Development. Apabila kebutuhan marketing telah sesuai dengan kebutuhan produksi, maka data tersebut akan diserahkan ke bagian purchasing yang berada terpisah dengan pabrik PT. Molex Ayus. Bagian purchasing berada di kantor pusat PT. Molex Ayus. Setelah data diserahkan ke bagian purchasing kemudian ditentukan supplier berdasarkan vendor list yang telah disusun oleh bagian R&D. Terkait pemilihan supplier PPIC berperan dalam mengevaluasi vendor list yang diberikan R&D. Evaluasi pemilihan supplier didasarkan pada: a. Kualitas dari bahan yang dipesan, diketahui dari Certificate of Analysis (CoA) dan 208 manufacturing yang telah memenuhi sertifikat GMP/CPOB 2012 yang berlaku. b. Kontinuitas atau kesanggupan supplier dalam menyuplai barang yang berkualitas secara terus menerus. c. Delivery time atau ketepatan waktu pengiriman sesuai dengan waktu pengiriman yang telah ditentukan. Salah satu kriteria pemilihan supplier adalah waktu pengiriman barang. Waktu pengiriman erat kaitannya dengan lead time. Lead time bahan baku minimal 2 minggu, dan untuk bahan kemas minimal 1,5 bulan sedangkan untuk lead time PPA harus 209 diurus izinnya 3-4 bulan sebelumnya. Apabila barang yang dibeli telat kedatangannya dari waktu kontrak, sedangkan barang tersebut urgent, maka pihak purchasing akan menguhubungi distributor/supplier lain. Selain cara tersebut dapat pula, menggunakan surat pengiriman parsial ke supplier awal. Surat pengiriman parsial ditujukan agar barang setidaknya dapat dikirim ½ dari jumlah total pemesanan barang lebih dulu. d. Layanan purna jual dan kemudahan dalam pembayaran Selain evaluasi pemilihan supplier, PPIC juga berperan dalam melakukan pemantauan pengiriman (expediting delivery) yang dilakukan oleh supplier, menjembatani antara supplier dengan bagian terkait dalam perusahaan, misalnya bagian teknik, QC, produksi, keuangan dan lain-lain yang berkaitan dengan masalah pembelian bahan, mencari produk, material atau supplier baru, yang dapat memberikan kontribusi dan keuntungan pada perusahaan. Barang yang dipesan oleh tim purchasing adalah barang yang digunakan untuk proses produksi 6 bulan ke depan. Keuntungan dari sistem pemesanan seperti ini adalah tidak terdapat kekosongan barang, dan harga barang yang didapatkan menjadi lebih murah karena pengadaan dalam jumlah besar, sedangkan kekurangannya adalah kontrak tidak bisa dibatalkan apabila terjadi penundaan proses produksi. Sistem Pengadaan yang dilakukan di PT. Molex Ayus menggunakan sistem pengadaan Open Purchase Order, Blanket Purchase Order, dan Just in Time dengan pembahasan sebagai berikut: a. Open Purchase Order Open Purchase Order digunakan untuk pembelian dalam jumlah kecil dan produk slow moving. Selain itu barang yang dibeli dalam sistem ini juga 210 mudah didapat. Persentase pengadaan Open Purchase Order adalah 10% dari total barang yang akan diadakan. b. Blanket Purchase Order Blanket Purchase Order merupakan sistem pengadaan untuk pembeliaan dalam jumlah besar dan harga dari barang tersebut tetap. Proses pengiriman dari barang yang diadakan melalui sistem ini diatur dalam jangka waktu tertentu. Hal ini ditujukan untuk menghindari kekosongan produk, ketelatan pengiriman, serta kedatangan barang yang terlalu banyak sehingga kapasitas gudang tidak mencukupi. Persentase barang yang dipesan melalui sistem ini adalah 60% dari total pengadaan. c. Just in Time 211 Just in Time merupakan pengadaan yang sewaktu-waktu digunakan. Just in Time digunakan untuk barang yang dibutuhkan secara mendadak dan barang hanya tersedia pada satu supplier sehingga hubungan dilakukan secara terusmenerus dengan supplier yang sama. Pada sistem pengadaan ini jumlah pembelian konstan serta kedatangan barang dari supplier selalu tepat waktu. Persentase barang yang dibeli dengan metode ini adalah 30% dari total barang yang diadakan. Pengadaan dimulai dari pengadaan bahan awal (starting material) yang terdiri dari bahan baku (bahan baku non terapetik dan terapetik) dan juga bahan pengemas. Kegiatan yang dilakukan dalam kegiatan pengadaan yaitu pemilihan supplier, melakukan negosiasi mengenai harga, pembayaran dan jadwal penerimaan bahan, termasuk di dalamnya dilakukan penerbitan surat pesanan. 212 4 5