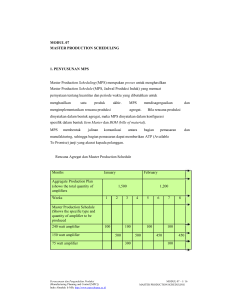

RENCANA INDUK PRODUKSI (MASTER PRODUCTION SCHEDULE) Pokok Bahasan: I. MPS II. Hubungan Production Plan dengan MPS III. Contoh MPS IV. Available to Promise (ATP) V. Perubahan MPS & Time Fences VI. Projected Available Balance (PAB) Kuliah ke-3: Rabu, 17 Sep 2008 I. Master Production Schedule (MPS) Rencana Produksi MPS Sasaran dari MPS: “Mengkonversikan rencana produksi menjadi kebutuhan end item (specific product) dan kapasitas” Input MPS Rencana Produksi Permintaan untuk setiap item Input Informasi MPS Order aktual dari Customer & Stock Replenishment Level inventory untuk tiap item akhir Keterbatasan Kapasitas Preliminary MPS Proses dalam pembuatan MPS, sbb: On hand = 80 units Lot size 100 units Period 1 2 3 4 5 6 Forecast 60 60 60 60 60 60 Projected 80 Available 20 - 40 60 0 - 60 40 - 20 80 20 MPS - 100 100 100 Hasil dari Preliminary MPS ini harus dicek lagi dengan “RoughCut Capacity Planning”. Contoh MPS Opening inventory = 50 dozen Lot size 100 dozen. Period 1 2 3 4 5 6 Forecast 75 50 30 40 70 20 Projected 50 Available 75 25 95 55 85 65 MPS 100 100 100 II. Hubungan Production dengan MPS Diketahui “Rencana Produksi” (untuk 3 jenis produk A, B & C) : Minggu 1 2 3 4 5 6 Permintaan (unit) 160 160 160 160 215 250 Produksi (unit) 205 205 205 205 205 205 Persediaan (unit) 545 590 635 680 670 625 Persediaan awal A, B & C: Produk A 350 unit Produk B 100 unit Produk C 50 unit Lakukan evaluasi dengan merinci Rencana Produksi diatas! 1. Permintaan/Forecast Langkah 1: “Permintaan” produk A, B, dan C! Minggu Permintaan (unit) Produk A Produk B Produk C Total Permintaan 1 2 3 4 5 6 160 160 160 160 215 250 70 40 50 160 70 40 50 160 70 40 50 160 70 40 50 160 70 95 50 215 80 120 50 250 2. Rencana Induk Produksi (MPS) Langkah 2: “Rencana Induk Produksi” (Master Production Schedule/MPS) produk A, B dan C Minggu Rencana Produksi (unit) 1 2 3 4 5 6 205 205 205 205 205 205 Produk A Produk B Produk C 205 205 Total Produksi 205 205 205 205 205 205 205 205 205 205 III. Contoh Rencana Induk Produksi (MPS) z z Diketahui permintaan (per minggu) pada item X dan item Y yang masing-masing punya persediaan awal 60 unit dan 40 unit. Lot produksi item X 90 unit dan Y 50 unit. Ada ketidak pastian untuk permintaan item Y, sehingga disediakan 30 unit ekstra persediaan (safety stock). Buat Rencana Induk dari item X dan item Y! Diketahui: Permintaan Item X: Persediaan awal 60 Lot produksi 90 1 2 3 4 5 6 Forecast pembeli Pesanan antar pabrik Pesanan pelanggan Pesanan gudang 40 15 5 40 10 30 5 30 - 40 10 5 50 10 - 40 5 5 - Permintaan Item Y: Persediaan awal 40 Lot produksi 50 SS 30 1 2 3 4 5 6 Forecast pembeli Forecast pelayanan Permintaan domestik Permintaan internasional 10 - 15 5 5 5 10 5 10 10 - 5 10 - 5 5 Buat MPS Item X dan Item Y! Perhitungan MPS (lanjutan) Jawab: 1. Perhitungan Kebutuhan Produksi Item X Persediaan awal 60 Lot produksi 90 Permintaan Persediaan awal Produksi dibutuhkan (MPS) Persediaan akhir 1 2 3 4 5 6 55 60 5 55 5 90 40 65 40 90 65 55 65 10 60 10 90 40 50 40 90 80 IV. Available To Promise (ATP) • Ketika order diterima, maka yang diambil adalah kapasitas atau persediaan (inventory) yang tersedia, dan yang direncanakan diproduksi. Sedangkan bagian yang masih tersisa, merupakan “available to promise” (ATP) • What is ATP? ATP: “…. a portion of a firm’s inventory and planned production that is not already committed and is available to customer.” • ATP dihitung dari: …. adding scheduled receipts to the beginning inventory and then subtracting actual orders scheduled before the next scheduled (MPS) receipt. Perhitungan ATP Formula Perhitungan ATP: ATP = On hand + (MPS – Customer orders before next MPS) Contoh ATP: Perhitungan: (inventori on hand 100 unit) • ATP 1 = di tangan – order sebelum MPS berikut = 100 - 80 = 20 unit • ATP 2 = MPS diterima – order sebelum MPS berikut ATP 2=100-10-10=80 = 100 – (10 + 10) = 80 unit • ATP 4 = 100 – 30 = 70 unit Period Customer orders 1 2 80 10 MPS ATP ATP 1=100-80=20 20 3 4 10 30 100 100 80 70 ATP 4=100-30=70 5 V. Perubahan MPS & Time Fences Perubahan MPS terjadi karena: 1. Pembeli batal membeli atau merubah pesanan 2. Mesin rusak, penambahan mesin, atau perubahan kapasitas 3. Pemasok bermasalah dan terlambat mengirim 4. Proses menghasilkan banyak skrap dari yang normal. Planning Horizon Akibat perubahan MPS: Biaya meningkat - untuk rerouting, rescheduling, extra setups, expediting, dan WIP meningkat Pelayanan customer menurun - Perubahan delivery merusak jadwal dan order lainnya. Menurunnya kredibilitas MPS proses perencanaan. Time Fences • Frozen zone – Kapasitas dan material komit untuk pesanan yang spesifik. Perubahan akan berakibat biaya tinggi, efisiensi menurun, layanan pembeli buruk, approval yang dibutuhkan juga berubah. • Slushy zone – Tradeoffs antara marketing dan manufacturing untuk dinegosiasikan. Pada zone ini reschedule MPS tidak bisa dilakukan. • Liquid zone – dimana perubahan MPS bisa dilakukan. Frozen DD Slushy Demand Time Fence Liquid Planning Time Fence VI. Projected Available Balance (PAB) PAB “before” demand time fence dan “after” demand time fence: PAB before demand time fence (hanya memperhatikan customer orders): PAB = prior period PAB or on-hand balance + MPS – customer orders PAB after demand time fence (memilih greater of forecast or customer orders): PAB = prior period PAB + MPS – greater of the forecast or customer orders Contoh “Kombinasi PAB & ATP” Untuk the demand time fence at the end of 3 weeks: Week 1 2 3 4 5 6 Forecast Demand 75 50 30 40 70 20 Customer Orders 80 45 40 50 50 5 70 25 85 35 65 45 Projected Available Balance 50 Available To Promise (ATP) 25 10 45 Master Production Schedule (MPS) 100 100 100