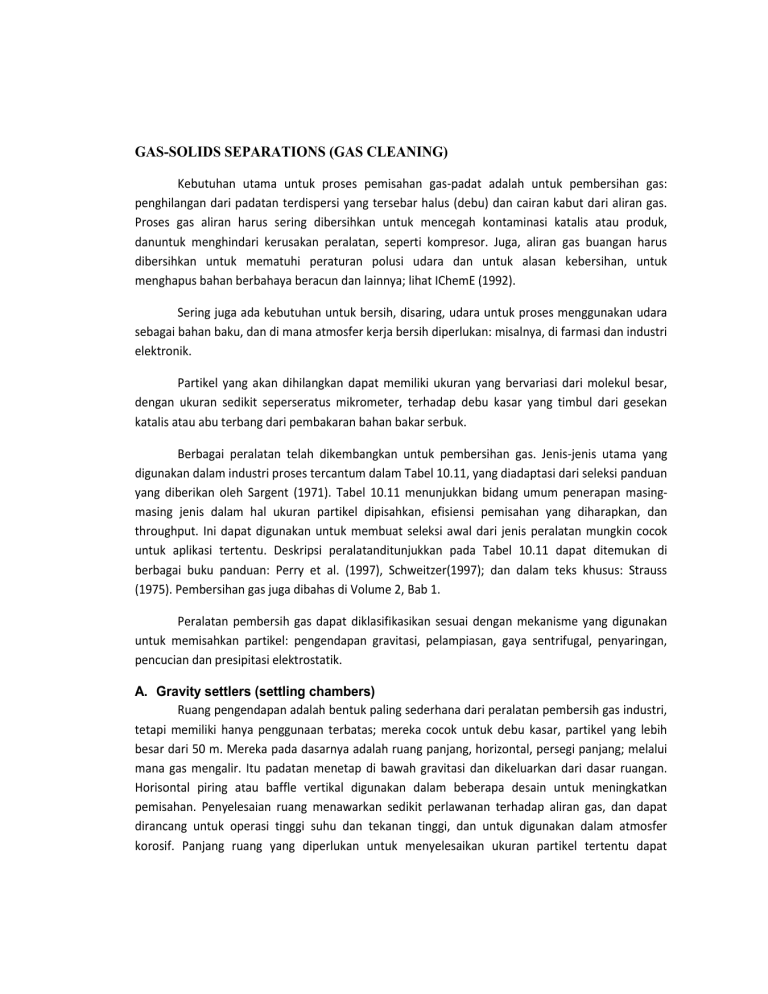

GAS-SOLIDS SEPARATIONS (GAS CLEANING) Kebutuhan utama untuk proses pemisahan gas-padat adalah untuk pembersihan gas: penghilangan dari padatan terdispersi yang tersebar halus (debu) dan cairan kabut dari aliran gas. Proses gas aliran harus sering dibersihkan untuk mencegah kontaminasi katalis atau produk, danuntuk menghindari kerusakan peralatan, seperti kompresor. Juga, aliran gas buangan harus dibersihkan untuk mematuhi peraturan polusi udara dan untuk alasan kebersihan, untuk menghapus bahan berbahaya beracun dan lainnya; lihat IChemE (1992). Sering juga ada kebutuhan untuk bersih, disaring, udara untuk proses menggunakan udara sebagai bahan baku, dan di mana atmosfer kerja bersih diperlukan: misalnya, di farmasi dan industri elektronik. Partikel yang akan dihilangkan dapat memiliki ukuran yang bervariasi dari molekul besar, dengan ukuran sedikit seperseratus mikrometer, terhadap debu kasar yang timbul dari gesekan katalis atau abu terbang dari pembakaran bahan bakar serbuk. Berbagai peralatan telah dikembangkan untuk pembersihan gas. Jenis-jenis utama yang digunakan dalam industri proses tercantum dalam Tabel 10.11, yang diadaptasi dari seleksi panduan yang diberikan oleh Sargent (1971). Tabel 10.11 menunjukkan bidang umum penerapan masingmasing jenis dalam hal ukuran partikel dipisahkan, efisiensi pemisahan yang diharapkan, dan throughput. Ini dapat digunakan untuk membuat seleksi awal dari jenis peralatan mungkin cocok untuk aplikasi tertentu. Deskripsi peralatanditunjukkan pada Tabel 10.11 dapat ditemukan di berbagai buku panduan: Perry et al. (1997), Schweitzer(1997); dan dalam teks khusus: Strauss (1975). Pembersihan gas juga dibahas di Volume 2, Bab 1. Peralatan pembersih gas dapat diklasifikasikan sesuai dengan mekanisme yang digunakan untuk memisahkan partikel: pengendapan gravitasi, pelampiasan, gaya sentrifugal, penyaringan, pencucian dan presipitasi elektrostatik. A. Gravity settlers (settling chambers) Ruang pengendapan adalah bentuk paling sederhana dari peralatan pembersih gas industri, tetapi memiliki hanya penggunaan terbatas; mereka cocok untuk debu kasar, partikel yang lebih besar dari 50 m. Mereka pada dasarnya adalah ruang panjang, horizontal, persegi panjang; melalui mana gas mengalir. Itu padatan menetap di bawah gravitasi dan dikeluarkan dari dasar ruangan. Horisontal piring atau baffle vertikal digunakan dalam beberapa desain untuk meningkatkan pemisahan. Penyelesaian ruang menawarkan sedikit perlawanan terhadap aliran gas, dan dapat dirancang untuk operasi tinggi suhu dan tekanan tinggi, dan untuk digunakan dalam atmosfer korosif. Panjang ruang yang diperlukan untuk menyelesaikan ukuran partikel tertentu dapat diperkirakan dari kecepatan menetap (dihitung menggunakan hukum Stokes) dan kecepatan gas. Prosedur desain diberikan oleh Jacob dan Dhodapkar (1997). Separator pemisah (Impingement separators) Pemisah Impingement menggunakan baffle untuk mencapai pemisahan. Aliran gas mengalirmudah putaran baffle, sedangkan partikel padat, karena momentum yang lebih tinggi, cenderung untuk melanjutkan di jalur penerbangan mereka, menyerang baffle dan dikumpulkan. Berbagai macam baffle desain digunakan dalam peralatan komersial; contoh yang khas ditunjukkan pada Gambar 10.42. Separator pemisah menyebabkan penurunan tekanan yang lebih tinggi daripada ruang pengendapan, tetapi mampu memisahkan ukuran partikel yang lebih kecil, 10 20 m. Pemisah sentrifugal (siklon) Siklon adalah jenis utama pemisah gas-padatan yang menggunakan gaya sentrifugal, dan banyak digunakan. Mereka pada dasarnya adalah konstruksi sederhana; bisa dibuat dari berbagai macambahan; dan dapat dirancang untuk operasi temperatur dan tekanan tinggi. Siklon cocok untuk memisahkan partikel di atas sekitar 5 m diameter; lebih kecil partikel, turun menjadi sekitar 0,5 m, dapat dipisahkan di mana aglomerasi terjadi. Desain yang paling umum digunakan adalah arus balik siklon, Gambar 10.43; konfigurasi lainnya digunakan untuk tujuan khusus. Dalam siklon balik, gas masuk ke atas ruang tangensial dan spiral turun ke puncak bagian kerucut; kemudian bergerak ke atas dalam diameter kedua, lebih kecil, spiral, dan keluar di bagian atas melalui vertikal pusat pipa. Padatan bergerak secara radial ke dinding, geser ke bawah dinding, dan dikumpulkan di bagian bawah. Prosedur desain untuk siklon diberikan oleh Constantinescu (1984). Strauss (1975), Koch dan Licht (1977) dan Stairmand (1951). Konsep teoritis dan eksperimental bekerja di mana metode desain didasarkan pada dibahas dalam Volume 2, Bab 8. Metode Stairmand diuraikan di bawah ini dan diilustrasikan dalam Contoh 10.4 Desain siklon Stairmand mengembangkan dua desain standar untuk siklon gas-padat: efisiensi tinggi siklon, Gambar 10.44a, dan desain throughput yang tinggi, Gambar 10.44b. Penampilan kurva untuk desain ini, diperoleh secara eksperimental dalam kondisi uji standar, ditampilkan dalam Angka 10.45a dan 10.45b. Kurva ini dapat diubah menjadi ukuran siklon lainnya dan kondisi operasi dengan menggunakan persamaan penskalaan berikut, untuk pemisahan yang diberikan efisiensi: Kurva kinerja untuk desain yang diusulkan dapat disusun dari Gambar 10.45a atau 10.45b dengan mengalikan diameter kelas, katakanlah, setiap 10 persen peningkatan efisiensi, oleh faktor skala yang diberikan oleh persamaan 10.8; seperti yang ditunjukkan pada Gambar 10.46 (hal. 453). Metode alternatif menggunakan faktor skala, yang tidak perlu menggambar ulang kurva kinerja, digunakan dalam Contoh 10.4. Siklon harus dirancang untuk memberi kecepatan inlet antara 9 dan 27 m / s (30 hingga 90 ft / s); kecepatan inlet optimal ditemukan 15 m / s (50 ft / dtk). Penurunan tekanan (Pressure drop) Penurunan tekanan dalam topan akan disebabkan oleh kerugian masuk dan keluar, dan gesekan dan kehilangan energi kinetik di siklon. Persamaan empiris yang diberikan oleh Stairmand (1949) dapat digunakan untuk memperkirakan penurunan tekanan: Prosedur desain umum 1. Pilih desain high-efficiency atau high-throughput, tergantung pada kinerjanya wajib. 2. Dapatkan perkiraan distribusi ukuran partikel padatan dalam aliran diobati. 3. Perkirakan jumlah siklon yang dibutuhkan secara paralel. 4. Hitung diameter siklon untuk kecepatan inlet 15 m / s (50 ft / s). Skalakan Dimensi siklon lainnya dari Angka 10.44a atau 10.44b. 5. Hitung faktor skala untuk transposisi dari Gambar 10.45a atau 10.45b. 6. Hitung kinerja siklon dan efisiensi keseluruhan (pemulihan padatan). Jika mencoba tidak memuaskan diameter yang lebih kecil. 7. Hitung penurunan tekanan siklon dan, jika diperlukan, pilih blower yang sesuai. 8. Biaya sistem dan optimalkan untuk menggunakan penurunan tekanan yang tersedia, atau, jika blower diperlukan, untuk memberikan biaya operasi terendah. Contoh 10.4 Rancang siklon untuk memulihkan padatan dari aliran gas proses. Ukuran partikel yang diantisipasidistribusi dalam gas masuk diberikan di bawah ini. Kepadatan partikel adalah 2500 kg / m3, dan gas pada dasarnya adalah nitrogen pada 150ŽC. Aliran volumetrik aliran adalah 4000 m3 / jam, dan operasi berada pada tekanan atmosfir. Diperlukan 80% pemulihan padatan. Jawaban. Karena 30 persen partikel berada di bawah 10 m maka diperlukan rancangan efisiensi tinggiuntuk memberikan pemulihan yang ditentukan. Filters filter yang digunakan untuk pembersihan gas memisahkan partikel padat dengan kombinasi tumbukan dan penyaringan; ukuran pori dalam media filter yang digunakan terlalu besar hanya untuk nmenyaring partikel-partikel. Tindakan pemisahan bergantung pada precoating media filter oleh partikel pertama yang dipisahkan; yang dipisahkan oleh pelampiasan pada media filter serabut. Kain tenunan atau kain katun dan berbagai serat sintetis umumnya digunakan sebagai media filter. Kaca-serat tikar dan elemen filter kertas juga digunakan. Contoh tipikal dari pemisah jenis ini adalah bag filter, yang terdiri atas angka tas yang didukung pada bingkai dan ditempatkan di ruang persegi panjang besar, Gambar 10.49. Padatan-padatan yang diendapkan dipindahkan secara mekanis dengan menggetarkan kantung, atau secara periodik membalikkan aliran gas. Filter bag dapat digunakan untuk memisahkan partikel kecil, hingga sekitar 1 m, dengan efisiensi pemisahan tinggi. Unit komersial tersedia untuk sebagian besar aplikasi dan harus dipilih melalui konsultasi dengan vendor. Desain dan spesifikasi bag filter (baghouses) ditutupi oleh Kraus (1979). Air filters Udara bebas debu diperlukan untuk banyak aplikasi proses. Persyaratan penyaringan udaraberbeda dari proses filtrasi gas terutama karena jumlah debu yang akan dihapus akan lebih rendah, biasanya kurang dari 10 mg / m3 (¾5 butir per 1000 ft3); dan juga dalam hal itu tidak ada persyaratan untuk memulihkan materi yang dikumpulkan. Tiga tipe dasar filter udara digunakan: kental, kering dan kontinyu. Kental dan kering unit serupa dalam konstruksi, tetapi media filter dari jenis kental dilapisi dengan bahan yang kental, seperti minyak mineral, untuk menahan debu. Filternya terbuat dari standar, preformed, bagian, didukung pada frame dalam housing filter. Bagian-bagiannya dihapus secara berkala untuk dibersihkan atau diganti. Berbagai desain penyaringan terus menerus peralatan juga tersedia, menggunakan elemen filter kental atau kering, tetapi di mana filter dibersihkan secara terus menerus. Penjelasan lengkap tentang peralatan penyaringan udara diberikan oleh Strauss (1975). Wet scrubbers (washing) Dalam menggosok basah, debu dibuang dengan pencucian arus balik dengan cairan, biasanya air, dan padatan dibuang sebagai bubur. Mekanisme utama yang terlibat adalah dampak (pelampiasan) partikel debu dan tetesan air. Ukuran partikel turun ke 0,5 m dapat dihilangkan dengan scrubber yang dirancang dengan tepat. Selain membuang padatan, scrubber basah dapat digunakan untuk mendinginkan gas dan menetralisir korosif apapun konstituen. Menara Spray, dan piring dan kolom dikemas digunakan, serta berbagai kepemilikan desain. Menara Spray memiliki penurunan tekanan rendah tetapi tidak cocok untuk menghapus sangat partikel halus, di bawah 10 m. Efisiensi pengumpulan dapat ditingkatkan dengan penggunaan piring atau pengepakan tetapi dengan mengorbankan penurunan tekanan yang lebih tinggi. Venturi dan orifice scrubber adalah bentuk scrubber basah sederhana. Turbulensi diciptakan oleh venturi atau orifice digunakan untuk menyemprotkan semprotan air dan mempromosikan kontak antara tetesan cairan dan partikel debu. Partikel debu dan cairan yang teraglomerasi kemudian dikumpulkan dalam pemisah sentrifugal, biasanya siklon. Electrostatic precipitators Presipitator elektrostatik mampu mengumpulkan partikel sangat halus, <2 m, pada tinggi efisiensi. Namun, modal dan biaya operasi mereka tinggi, dan presipitasi elektrostatik hanya harus dipertimbangkan sebagai pengganti proses alternatif, seperti penyaringan, dimana gas panas atau korosif. Presipitator elektrostatik digunakan secara luas dalam industri tenaga metalurgi, semen dan listrik. Aplikasi utama mereka adalah mungkin dalam penghapusan abu terbang halus yang terbentuk dalam pembakaran batu bara bubuk di powerstation boilers. Prinsip dasar operasi sederhana. Gas terionisasi dalam melewati antara elektroda tegangan tinggi dan elektroda yang dibumikan (grounded); itu partikel debu menjadi terisi dan tertarik ke elektroda yang dibumikan. Yang diendapkan debu dikeluarkan dari elektroda secara mekanis, biasanya dengan getaran, atau dengan mencuci. Kabel biasanya digunakan untuk elektroda tegangan tinggi, dan pelat atau tabung untuk dibumikan elektroda. Desain khas ditunjukkan pada Gambar 10.50. Deskripsi lengkap tentang konstruksi, desain dan aplikasi presipitator elektrostatik diberikan oleh Schneider et al. (1975) dan Parker (2002). GAS LIQUID SEPARATORS Pemisahan tetesan cairan dan kabut dari aliran gas atau uap analog dengan pemisahan partikel padat dan, dengan kemungkinan pengecualian filtrasi, sama teknik dan peralatan dapat digunakan. Di mana sisa-sisa dari beberapa tetesan halus dapat ditoleransi sering cukup untuk diandalkan pada gravitasi menetap di sebuah kapal pemisah vertikal atau horizontal (knockout pot). Bantalan pengangkat jala rajutan sering digunakan untuk meningkatkan kinerja memisahkan bejana di mana tetesannya cenderung kecil, turun ke 1 m, dan di mana efisiensi pemisahan tinggi diperlukan. Bantalan demister proprietary tersedia dalam berbagai macam material, logam dan plastik; ketebalan dan kepadatan pad. Untuk cairan pemisah, bantalan stainless steel sekitar 100 mm tebal dan dengan kepadatan nominal 150 kg / m3 umumnya akan digunakan. Penggunaan mister pad memungkinkan kapal yang lebih kecil untuk digunakan. Memisahkan efisiensi di atas 99% dapat diperoleh dengan penurunan tekanan rendah. Itu desain dan spesifikasi demister pads untuk pemisah cair gas dibahas oleh Pryce Bailey dan Davies (1973). Metode desain untuk pemisah horisontal yang diberikan di bawah ini didasarkan pada prosedur diberikan oleh Gerunda (1981). Pemisah siklon juga sering digunakan untuk pemisahan cairan gas. Mereka bisa menjadi dirancang menggunakan metode yang sama untuk siklon padatan gas. Kecepatan masuk harus disimpan di bawah 30 m / s untuk menghindari pengambilan cairan dari permukaan siklon. Settling velocity Persamaan 10.10 dapat digunakan untuk memperkirakan kecepatan pengendapan tetesan cairan, untuk desain kapal pemisah. Jika demister pad tidak digunakan, nilai ut yang diperoleh dari persamaan 10.10 seharusnya dikalikan dengan faktor 0,15 untuk memberikan margin keamanan dan untuk memungkinkan lonjakan aliran. Vertical separators Tata letak dan proporsi khas dari pemisah gas cair vertikal diperlihatkan pada Gambar 10.51a. Diameter kapal harus cukup besar untuk memperlambat gas ke bawah kecepatan di mana partikel akan mengendap. Jadi diameter minimum yang diijinkan akan Ketinggian saluran keluar di atas saluran masuk gas harus cukup untuk memungkinkan pelepasan tetes-tetes cairan. Ketinggian yang sama dengan diameter kapal atau 1 m, yang pernah merupakan yang terbesar, harus digunakan, lihat Gambar 10.51a. Level cairan akan tergantung pada waktu penahanan yang diperlukan untuk kelancaran operasi dan kontrol; biasanya 10 menit akan diizinkan. Example 10.5 Dari tabel uap, pada 4 bar: suhu saturasi 143,6ŽC, densitas cairan 926,4 kg / m3, densitas uap 2,16 kg / m3. Horizontal separators Tata letak pemisah horisontal khas ditunjukkan pada Gambar 10.51b. Sebuah pemisah horisontal akan dipilih ketika waktu tahan cairan yang lama diperlukan. Dalam desain pemisah horizontal diameter pembuluh tidak dapat ditentukan independen dari panjangnya, tidak seperti untuk pemisah vertikal. Diameter dan panjangnya, dan tingkat cair, harus dipilih untuk memberikan waktu tinggal uap yang cukup untuk cairan tersebut tetesan untuk mengendap, dan untuk waktu penahanan cairan yang diperlukan untuk dipenuhi. Rasio panjang dan diameter yang paling ekonomis akan bergantung pada tekanan operasi (lihat Bab 13). Sebagai panduan umum, nilai-nilai berikut dapat digunakan: Hubungan antara area untuk aliran uap, Av, dan ketinggian di atas cairan tingkat, hv, dapat ditemukan dari tabel yang memberikan dimensi segmen lingkaran; lihat Perry dan Green (1984), atau dari Gambar 11.32 dan 11.33 di Bab 11. Untuk desain awal, atur ketinggian cairan pada setengah diameter vessel diameter, Example 10.6 Desain pemisah horisontal untuk memisahkan 10.000 kg / jam cairan, densitas 962,0 kg / m3, dari 12.500 kg / jam uap, densitas 23,6 kg / m3. Tekanan operasi kapal adalah 21 bar. Increasing the vessel diameter will have also changed the vapour velocity and the height above the liquid surface. The liquid separation will still be satisfactory as the velocity, and hence the residence time, is inversely proportional to the diameter squared, whereas the distance the droplets have to fall is directly proportional to the diameter. In practice, the distance travelled by the vapour will be less than the vessel length, Lv, as the vapour inlet and outlet nozzles will be set in from the ends. This could be allowed for in the design but will make little difference. Venturi Scrubbers (VEN) PERSYARATAN DAYA UNTUK SCRUBBER VENTURI Hitung kebutuhan daya dari scrubber venturi yang mengolah 380.000 cfm gas dan beroperasi pada penurunan tekanan 60 in. H2O. Jawab: Horsepower gas dapat dihitung dari Untuk menentukan tenaga kuda rem, horsepower gas harus dibagi oleh kipas efisiensi. Dengan asumsi efisiensi kipas sebesar 60%, tenaga kuda rem akan beroperasi menjadi VEN.2 COLLECTION EFFICIENCY Scrubber Aventuri digunakan untuk mengurangi pembuangan fly ash ke atmosfer. Unit ini saat ini mengobati 215.000 acfm gas, dengan konsentrasi 4,25 gr / ft3, dan beroperasi pada penurunan tekanan 32 in. H2O. Studi eksperimental telah menghasilkan data efisiensi pengumpulan ukuran partikel berikut: Perkirakan efisiensi pengumpulan keseluruhan unit. Jawab: DISCHARGE FROM AVENTURI SCRUBBER Dengan mengacu pada Soal VEN.2, hitung massa harian (dalam ton) fly ash dikumpulkan oleh cairan scrubbing dan dibuang ke atmosfer. Dapatkan juga distribusi ukuran partikel dari abu terbang dikumpulkan dan dibuang ke atmosfer.Komentar pada hasil. LIQUID DROPLET SIZE Jawab: Ukuran tetesan yang dihasilkan dalam unit scrubber mempengaruhi kedua koleksi efisiensi dan penurunan tekanan, yaitu, ukuran tetesan kecil yang membutuhkan tekanan tinggi atomisasi memberikan efisiensi pengumpulan yang lebih besar. Berbagai korelasi tersedia dalam literatur untuk memperkirakan diameter tetes cair rata-rata dari berbagai jenis atomizers di bawah kondisi operasi yang berbeda. Korelasi ini berlaku untuk cairan dalam kisaran tertentu dari kondisi operasi dan sifat seperti rasio volume cairan ke gas, kecepatan relatif gas ke cair, jenis nosel, tegangan permukaan cairan, dll. Dalam menggunakan salah satu korelasi ini untuk memperkirakan diameter tetesan, penting untuk memilih korelasi yang melibatkan faktor-faktor ini pertimbangan. Hubungan empiris Nukiyama dan Tanasawa (NT) mungkin yang terbaik dikenal dan paling banyak digunakan untuk memprediksi ukuran tetesan rata-rata di pneumatiksemprotan (gas-atomized). Dalam jenis semprotan ini aliran cairan dipecah ataudikabutkan oleh kontak dengan aliran gas berkecepatan tinggi. Hubungan NT asli adalah diberikan oleh