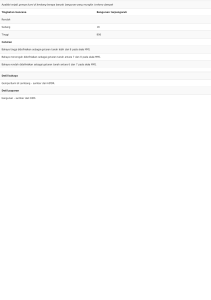

Makalah Seminar Kerja Praktik APLIKASI DCS HARMONAS DEO UNTUK OTOMATISASI MEDIAFILTER PT.AZBIL BERCA INDONESIA Mulkan Azizi[1], Dr. Aris Triwiyatno, ST, MT[2] Jurusan Teknik Elektro, Fakultas Teknik, Universitas Diponegoro Jalan Prof. Sudharto, Tembalang, Semarang, Indonesia ABSTRAK DCS (Distributed Control System) merupakan salah satu strategi sistem kontrol yang dapat digunakan untuk melakukan kontrol berbagai proses yang ada di industri. DCS sering digunakan pada berbagai industri baik industri yang mempunyai proses secara kontinu maupun proses secara batch. Proses kontinu yang banyak dikontrol dengan sistem kontrol DCS adalah pengaturan suhu, tekanan, flow, level dan berbagai pengaturan parameter proses industri. Salah satu aplikasi DCS dalam dunia industri adalah untuk merancang media filter pada suatu plant. Perancangan ini menggunakan DCS Harmonas Deo PT Azbil Berca Indonesia. PT Azbil Berca Indonesia merupakan salah satu vendor DCS terkemuka di Indonesia, sehingga mempunyai standar operational prosedur sendiri dalam penerapan untuk merancang media filter. Kata kunci: DCS, PT. Azbil Berca Indonesia, Media Filter I. PENDAHULUAN 1.1 Latar Belakang Perkembangan teknologi saat ini berjalan dengan sangat cepat seiring dengan berjalannya waktu dari hari ke hari, dimana teknologi tersebut mengalami kemajuan yang signifikan untuk dapat memenuhi kebutuhan masa yang akan datang. Dalam hal ini teknologi dalam bidang kontrol dan instrumentasi memiliki peranan yang besar dalam memenuhi kebutuhan tersebut, bukan hanya lingkup kecil saja bahkan lingkup besar.Tidak dapat dipungkiri bahwa setiap industri, perusahaan, ataupun bangunan modern saat ini membutuhkan sumber daya manusia berkualitas yang memiliki kemampuan dalam bidang teknologi tersebut. Setiap industri, perusahaan, ataupun bangunanbangunan saat ini pasti akan menggunakan sistem kontrol dan otomatisasi agar mempermudah segala kegiatan atau proses yang ada. Karena sebuah industri, perusahaan, dan bangunan-bangunan dalam abad ini dalam melakukan keiatannya atau prosesnya secara otomatis atau terkontrol.Oleh sebab itu Universitas Diponegoro, khususnya Jurusan Teknik Elektro Fakultas Teknik sebagai salah satu lembaga yang berperan dalam 1 2 Mahasiswa Jurusan Teknik Elektro UNDIP Staf Pengajar Jurusan Teknik Elektro UNDIP peningkatan kualitas sumber daya manusia tersebut mewajibkan mahasiswanya untuk dapat menimba ilmu terhadap dunia kerja dengan melakukan Kerja Praktek.Adanya Kerja Praktek ini diharapkan mahasiswa dapat menganalisis dan mengimplementasikan bagaimana prakteknya dari ilmu yang telah dipelajari dalam bangku kuliah. 1.2 Batasan Masalah Dalam melakukan penyusunan laporan kerja praktik ini, agar pembahasan menjadi terarah dan tidak meluas maka penulis membatasi permasalahan yang dibahas. Adapun pembatasan masalahnya yaitu laporan ini hanya membahas langkah langkah dalam aplikasi perancangan otomatisasi media filter dengan MMI pada DCS Harmonas Deo PT. AZBIL BERCA INDONESIA. 1.3 Tujuan dan Manfaat Kerja Praktik Hal-hal yang menjadi tujuan dilaksanakannya kerja praktik ini adalah: 1. Mengetahui sistem dan lingkungan kerja pada PT. AZBIL BERCA INDONESIA. 2. Memberi gambaran DCS Harmonas Deo milik PT. AZBIL BERCA INDONESIA. 3. Memberi penjelasan bagaimana langkah langkah merancang media filter dengan menggunakan DCS Harmonas Deo PT. AZBIL BERCA INDONESIA Manfaat dilaksanakannya kerja praktik ini adalah sebagai berikut: 1. Bagi Mahasiswa Mahasiswa dapat membandingkan antara kondisi yang dideskripsikan di bangku kuliah dengan kondisi di lapangan kerja, mengimplementasikan ilmu pengetahuan bidang otomatisasi, dan menambah wawasan dan pengalaman kerja. 2. Bagi Universitas Diponegoro Perguruan tinggi dapat mengevaluasi kualitas mahasiswa yang melakukan kerja praktik di industri yang bertaraf internasional sehingga hasil evaluasi tersebut menjadi bahan pertimbangan untuk memajukan mutu kurikulum di Universitas Diponegoro. 3. Bagi PT Azbil Berca Indonesia Hasil pekerjaan mahasiswa seperti hasil analisis, penelitian, dan laporan kerja praktik yang dilakukan selama satu bulan dapat menjadi data atau bahan evaluasi bagi perusahaan untuk menentukan kebijakan di masa yang akan datang. II. DASAR TEORI 2.1 Pengertian DCS secara umum DCS (Distributed Control System) adalah suatu pengembangan sistem kontrol dengan menggunakan komputer dan alat elektronik lainnya agar didapat suatu pengontrol suatu loop sistem yang lebih terpadu dan dapat dilakukan oleh semua orang dengan cepat dan mudah. Alat ini dapat digunakan untuk mengontrol proses dalam skala menengah sampai besar. DCS merupakan suatu sistem yang digunakan untuk proses kontrol yang berorientasi continous atau batch proses seperti, industri semen, makanan minuman, kimia, pembangkit listrik, obat – obatan , besi – baja, kertas. DCS terhubung dengan fieldinstrument dan sensor – sensor mengunakan setpoint pengontrolan.Contoh utama dalam pengontrolan menggunakan setpoint adalah mengatur pressure, flow fluida dengan memakai penggerak kontrol valve.Tiap DCS memakai sofware pengaturan dengan sistem integrasi antara konfigurator kontroller, HMI dan konfigurator lain, sehingga meskipun terlihat terpisah – pisah tetapi merupakan satu manufaktur.Setiap DCS dibuat suatu sistem office station sendiri, dan semua fitur dari kontroller dapat diakses semaksimal mungkin. . Gambar 2.1 bagian bagian dalam jaringan DCS 2.2 Control Loop Untuk memahami suatu sistem kontrol dengan DCS, kita harus mengerti dulu apa yang disebut dengan sistem loop dimana pada suatu sistem loop terdiri dari : 1. Alat pengukur ( Sensor Equiment) 2. Alat Control untuk penganturan Proses (Controller) 3. Alat untuk aktualisasi ( Actuator) Untuk lebih jelas bisa dilihat pada gambar loop control dibawah ini. Gambar 2.2sistem control loop Kontrol loop dalam DCS sama seperti kontrol loop umpan balik konvensional, tetapi dengan penambahan beberapa komponen digital. Gambar 3.4 menunjukkan singlecontrol loop digital secara langsung. Perhitungan digital digunakan untuk mengurus semua perhitungan kontrol. Karena komputer adalah mesin (biner) digital dan informasi yang keluar dari proses dalam bentuk analog, sehingga informasi tersebut harus didigitalkan sebelum memasuki komputer. Demikian perintah yang dikeluarkan oleh komputer dalam biner, mereka harus dikonversi ke analog (kontinu) sinyal sebelum diimplementasikan pada elemen kontrol akhir.Hal Ini adalah filosofi dibalik instalasi A / D dan D / A converter pada kontrol loop. 2.3 Fungsi DCS DCS berfungsi sebagai alat untuk melakukan control suatu loop sistem dimana dalam satu loop bisa terjadi beberapa proses control Berfungsi sebagai pengganti alat alat kontrol manual dan otomatis yang terpisah-pisah menjadi suatu kesatuan sehinga lebih mudah untuk pemeliharaan dan penggunaannya Sarana pengumpul data dan pengolah data agar didapat suatu proses yang benar – benar diinginkan. 2.4 Kelebihan dari sistem DCS Berikut ini adalah beberapa kelebihan DCS, yaitu: Fungsi control terdistribusi Sistem redundancy tersedia di setiap level Modifikasi interlock sangat mudah dan i Informasi variable proses dapat ditampilkan sesuai dengan keinginan user Maintenance dan troubleshooting menjadi lebih mudah 2.5 Filosofi DCS dalam perencanaannya Berikut adalah beberapa filosofi DCS dalam perencanaannya dalam suatu plant: Integration Distribution Reliability Openness User friendliness Investment security & Expandbility 2.6 Cara Kerja DCS DCS sebagai suatu sistem kontrol otomatis bekerja dengan cara: 1. Mengumpulkan data yang diterima dari lapangan 2. Mengolah data tersebut menjadi sebuah signal standart 3. Mengolah data signal standart yang didapat dengan system pengontrolan yang berlaku sehingga bisa diterapkan untuk mendapatkan nilaiyang cocok untuk koreksi signal 4. Bila terjadi error atau simpangan data maka dilakukan koreksi dari data yang didapat guna mencapai nilai standar yang dituju 5. setelah terjadi koreksi dari simpangan data dilakukan pengukuran atau pengumpulan data ulang dari lapangan 2.7 Komponen komponen DCS Secara umum komponen dari DCS terdiri dari 5 komponen dasar yaitu: Operator Station, Control module, History Module, Data Historian dan I/O module. a. Operator Station Operator station merupakan tempat dimana user melakukan pengawasan atau monitoring proses yang berjalan. Operator station digunakan sebagai interface dari sistem secara keseluruhan atau biasa juga dikenal dengan kumpulan dari beberapa HIS (Human Interface Station). Bentuk HIS berupa komputer biasa yang dapat mengambil data dari control station. Operator station dapat memunculkan variable proses, parameter control, dan alarm yang digunakan user untuk mengambil status operasi. Operator station juga dapat digunakan untuk menampilkan trend data, messages, dan data proses. b. Control module Control module merupakan bagian utama dari DCS. Control modul adalah pusat kontrol atau sebagai otak dari seluruh pengendalian proses. Control modul melakukan proses komputasi algoritma dan menjalankan ekspresi logika. Pada umumnya control module berbentuk blackbox yang terdapat pada lemari atau cabinet dan dapat ditemui di control room. Control module biasanya menggunakan mode redundant untuk meningkatkan kehandalan control. Fungsi dari control module adalah mengambil input variable yang akan dkontrol. Nilai variable tersebut akan dikalkulasi. Hasil dari kalkulasi ini akan dibandingkan dengan set point yang sudah ditentukan. Set point ini adalah nilai yang diharapkan sebuah proses. Jika hasil kalkulasi berbeda dengan set point, nilai tersebut harus dimanipulasi sehingga mencapai set point yang sudah ditentukan. Hasil manipulasi nilai akan dikirim ke input output modul dan untuk disampaikan ke aktuator. c. History Modul Alat ini mirip dengan harddisk pada komputer.Alat ini digunakan untuk menyimpan konfigurasi DC dan juga konfigurasi semua titik di pabrik.Alat ini juga bisa digunakan untuk menyimpan berkasberkas grafik yang ditampilkan di konsol dan banyak sistem saat ini mampu menyimpan data data operasional pabrik. standby adalah keadaan dimana semua pompa dimatikan dan semua valve tertutup. Keadaan service adalah keadaan dimana tank tersebut harus diisi feed sampai batas set point yang ditentukan.Sedangkan keadaan backwash adalah keadaan dimana semua pompa dibuka dan valve dibuka guna mengalirkan air bersih untuk proses pencucian selama set point yang ditentukan. d. Data Historian Biasanya berupa perangkat lunak yang digunakan untuk menyimpan variabel2 proses, set point dan nilai-nilai keluaran. Perangkat lunak ini memiliki kemammpuan laju scan yang tinggi dibandingkan History Module. e. I/O Module I/O Module merupakan interface antara control module dengan fieldinstrument. I/O module berfungsi menangani input dan output dari suatu nilai proses, mengubah sinyal dari digital ke analog dan sebaliknya. Modul input mendapatkan nilai dari transmitter dan memberikan nilai proses kepada FCU untuk diproses, sedangkan FCU mengirimkan manipulated value kepada modul output untuk dikirim ke actuator. Setiap fieldinstrument pasti memiliki alias di I/O module. Setiap fieldinstrument memiliki nama yang unik di I/O Module. III. ANALISA DAN PEMBAHASAN 3.1 Prinsip Kerja Media Filter Media Filter (MF) merupakan tempat untuk membersihkan dan menyalurkan air. Media filter ini dibuat oleh PT Azbil Berca Indonesia sebagai proyek dari PT Pertamina. Terdapat dua plant media filter pada proyek ini. kedua plant tersebut tidak didesain untuk bekerja secara bersamaan. Ketika plant tank 2 dalam keadaan standby maka plant tank 1 dalam keadaan service.Selanjutnya ketika ketika plant tank 2 dalam keadaan backwash maka plant tank 1 dalam keadaan service.Kemudian ketika plant tank 2 dalam keadaan standby maka plant tank1 dalam keadaan backwash. Proses ini akan terjadi terus menerus. Keadaaan Gambar 3.1 Media Filter System Harmonas-Deo 3.2 MMI Media Filter MMI adalah singkatan dari ManMachine Interface sama halnya dengan istilah HMI atau Human-Machine Interface. MMI adalah sebuah interface atau tampilan penghubung antara manusia dengan mesin. MMI mempunyai fungsi sebagai berikut: Memonitor keadaan yang ada di plant Mengatur nilai pada parameter yang ada di plant Mengambil tindakan yang sesuai dengan keadaan yang terjadi Memunculkan tanda peringatan dengan menggunakan alarm jika terjadi sesuatu yang tidak normal Menampilkan pola data yang ada di plant baik secara real time maupun historical MMI memvisualisasikan kejadian, peristiwa, atau pun proses yang sedang terjadi di plant secara nyata sehingga dengan MMI operator lebih mudah dalam melakukan pekerjaan fisik. Biasanya MMI digunakan juga untuk menunjukkan kesalahan mesin, status mesin, memudahkan operator untuk memulai dan menghentikan operasi, serta memonitor beberapa part pada lantai produk. tank 1 ini terpenuhi bila tekanan pada pressure indicator analog belum mencapai 10 Psi. Ketika tank 1 dalam keadaan service, tank 2 berada dalam keadaan standby, yaitu keadaan dimana semua valve dalam keadaan tertutup dan semua pompa dalam keadaan berhenti. Gambar 3.2 MMI Media Filter System Harmonas-Deo Dari gambar 3.2 diatas, dapat dilihat MMI sistem Media Filter pada Harmonas Deo. Terdapat 2 buah pompa dengan tag name 4-01-P07A dan 4-01-P07B, 8 buah valve yang terdiri dari valve MOV-F0101A, MOV-F01-01B, MOV-F01-02A, MOV-F01-02B 2, MOV-F01-01B, MOVF01-03A, MOV-F01-03B, MOV-F0104A, dan MOV-F01-04B. 2 buah media filter tank dengan tag name 4-01-F01A dan 4_01-F01B. 2 buah filter tank dengan tag name 4-01-F02A dan 4-01-F02B. 3 buah pressure differential indicator analog dengan tag name PDIA_F01_01A, PDIA_F01_01B dan PDIA_F02_01. Gambar 3.3 Screenshot MMI pada software inTouch wonderware HarmonasDeo ketika tank 1 dalam keadaan service. Proses kerja MMI pada gambar 3.2 dan gambar 3.3 diatas adalah ketika tank 1 dalam keadaan service maka valve MOVF01-01A dan MOV-F01-03A terbuka sedangkan valve MOV-F01-02A dan MOV-F01-04A tertutup. Maka cairan yang telah bercampur dari MS Feed masuk ke dalam media filter. Keadaan service pada Gambar 5.4 Screenshot MMI pada software inTouch Harmonas-Deo ketika tank 2 dalam keadaan standby. Ketika tekanan telah mencapai lebih dari 10 Psi pada tank 1maka tank 1 berubah keadaan menjadi backwash, yaitu valve MOV-F01-01A dan MOV-F01-03A tertutup sedangkan valve MOV-F01-02A dan MOV-F01-04A terbuka. Cairan dari MS Feed berhenti masuk dan pompa 4-01P07A dan 4-01-P07B mulai bekerja. Pompa tersebut mengalirkan air bersih untuk proses pencucian pada tank1. Keadaan ini terus berlangsung selama set point yang ditentukan yaitu selama 1200 detik atau 1 menit. Sementara tank 2 berubah keadaan menjadi service, yaitu valve MOV-F01-01B dan MOV-F01-03b terbuka sedangkan valve MOV-F01-02B dan MOV-F01-04b tertutup. Maka cairan yang telah bercampur dari MS Feed masuk ke dalam media filter. Ketika tank 1 telah mencapai 1200 detik, maka pompa 4-01P07A dan 4-01-P07B berhenti bekerja dan tank 1 berubah keadaaan menjadi standby, yaitu keadaan dimana semua valve dalam keadaan tertutup dan semua pompa dalam keadaan berhenti. Sedangkan tank 2 berubah keadaan menjadi backwash, yaitu valve MOV-F01-01B dan MOV-F01-03B tertutup sedangkan valve MOV-F01-02B dan MOV-F01-04B terbuka. Cairan dari MS Feed berhenti masuk dan pompa 4-01- P07A dan 4-01-P07B mulai bekerja. Pompa tersebut mengalirkan air bersih untuk proses pencucian pada tank2. Keadaan ini terus berlangsung selama set point yang ditentukan yaitu selama 1200 detik atau 1 menit. Proses ini akan menjadi looping terus menerus secara bergantian. Tabel 3.1 Keadaan ditiap tank saat proses berlangsung. Keadaan di tiap Tank Media filter tank 1 Media filter tank 2 Service (≤10 Psi) Standby Backwash ( >10 Psi Service (≤10 Psi) dan 1200 detik) Standby Backwash ( >10 Psi dan 1200 detik) Looping looping IV. PENUTUP 4.1 Kesimpulan 1. Terdapat banyak komponen-komponen yang saling mempengaruhi pada DCS Harmonas-Deo PT.Azbil Berca Indonesia. 2. DCS merupakan sebuah sistem yang sangat kompleks dan bukan merupakan sebuah hardware, tetapi terdiri dari banyak hardware 3. Media Filter (MF) merupakan tempat untuk membersihkan dan menyalurkan air agar dapat digunakan kembali untuk proses selanjutnya. 4. MMI atau Man-Machine Interface Media Filter (MF) dibuat menggunakan software inTouch wonderware pada Deo Open Supervisory Station (DOSS) HarmonasDeo. 4.2 Saran 1. Mahasiswa yang melaksanakan kerja praktek di PT. Azbil Berca Indonesia sebaiknya diberi kesempatan untuk dapat langsung terjun ke lapangan untuk melihat konfigurasi hardware DCS Harmonas-Deo. 2. Mahasiswa yang melaksanakan kerja praktek di PT. Azbil Berca Indonesia sebaiknya diberi bimbingan yang lebih banyak ketika kerja praktek. Contohnya dengan melakukan presentasi tiap akhir minggu tentang apa saja yang didapat selama satu minggu terakhir mahasiswa melaksanakan kerja praktek. [6] http://xa.yimg.com/kq/groups/3862 917/2139399328/name/PERBEDA AN+DCS+DAN+PLC [7] http://aristriwiyatno.blog.undip.ac.i d/files/2011/10/DCSApplications.pdf [8] http://staff.uny.ac.id/sites/default/fil es/pendidikan/Muhammad%20Ali, %20ST.,M.T./Materi%204%20DC S.pdf [9] http://faculty.ksu.edu.sa/Emad.Ali/ mylib/Workshop/DCS.pdf Penulis dilahirkan di Jakarta pada 30 jakarta 1991. Menempuh pendidikan di SDN 1 Ciputat.selama 6 tahun,kemudian melanjutkan pendidikan di MTs.N 3 Pondok Pinang dan pendidikan menengah atas di SMA N 74 Jakarta Selatan. Saat ini penulis menempuh studi S-1 di Jurusan Teknik Elektro Fakultas Teknik Universitas Diponegoro konsentrasi Kontrol dan Instrumentasi. Semarang, 25 Desember 2012 Mengetahui, Dosen Pembimbing DAFTAR PUSTAKA [1] http://www.azbil.com [2] Manual book Deo R 320 PT. Azbil Berca Indonesia [3] http://digilib.ittelkom.ac.id/index.p hp?option=com_content&view=arti cle&id=791:human-machineinterfacehmi&catid=25:industri&Itemid=14 [4] http://agfi.staff.ugm.ac.id/blog/inde x.php/2008/12/distributed-controlsystem-dcs/Program PLC Siemens S7-300 Crane Scraver [5] http://isktutorialrad.blogspot.com/2 011/08/supervisory-control-anddataacquition.htmlwww.energyefficien cyasia.org Dr. Aris Triwiyatno, ST, MT NIP 197509081999031002