rancangbangun otomatisasi pompa untuk menjaga tekanan aliran

advertisement

RANCANGBANGUN OTOMATISASI POMPA UNTUK MENJAGA

TEKANAN ALIRAN FLUIDA GAS

SKRIPSI

SAPTO ANDRIYONO

DEPARTEMEN TEKNIK MESIN DAN BIOSISTEM

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

BOGOR

2014

RINGKASAN

SAPTO ANDRIYONO. Rancangbangun Otomatisasi Pompa Untuk Menjaga

Tekanan Aliran Fluida Gas. Di bawah bimbingan I DEWA MADE SUBRATA.

Pengukuran tekanan gas, baik udara, uap air, maupun gas tertentu untuk

tujuan industri masih menggunakan cara yang sederhana, yaitu dengan pembacaan

tekanan melalui gauge meter yang dipasang pada pipa venturi dan orifice.

Sehingga pengendalian tekanan gas yang mengalir masih dilakukan dengan

memanfaatkan tenaga dan ketelitian manusia yang mengamati alat tersebut.

Tekanan aliran gas secara langsung maupun tidak langsung menjadi indikator dari

berbagai ukuran, seperti debit, massa jenis, kecepatan aliran, dan sebagainya.

Dalam industri, ukuran-ukuran tersebut digunakan untuk menentukan suatu

kondisi seperti besar laju produksi hingga alasan keamanan. Peningkatan

kapasitas industri akan meningkatkan volume bahan baku dan energi yang

digunakan, sehingga otomatisasi menjadi penting.

Tujuan dari penelitian ini adalah untuk melakukan rancangbangun alat ukur

tekanan udara yang mengalir dan pengendali pompa udara secara otomatis

berdasarkan input yang diberikan oleh sensor pengukur tekanan. Proses industri

dengan input yang terkendali menjadikannya lebih efisien sehingga dapat

menghemat biaya bahan baku. Selain itu, proses yang terotomatisasi dapat

mengeliminasi penggunaan tenaga manusia sehingga biaya untuk menggaji buruh

dapat ditiadakan.

Dalam penelitian ini, fluida yang digunakan adalah udara. Tekanan udara

yang mengalir diukur melalui pipa yang dilengkapi piringan orifice dan sensor

tekanan fluida gas MPX5050.

Pengolahan sinyal dilakukan dengan

mikrokontroler AVR ATmega 8535. Sinyal dari sensor diperhalus dengan

bantuan filter dan diperkuat dengan penguat operasional sehingga sinyal yang

diterima oleh mikrokontroler memiliki kebisingan yang lebih kecil. Pengendalian

pompa dilakukan dengan pengendalian sinyal PWM berdasarkan set point yang

telah ditentukan sehingga jika penerimaan sinyal berada di bawah set point, sinyal

PWM meningkat untuk memperkuat pompa. Dan sebaliknya. Alat yang

dibangun telah melalui serangkaian kalibrasi dan pengujian untuk mendapatkan

persamaan empiris untuk menentukan tekanan udara yang mengalir berdasarkan

tegangan yang diterima oleh sensor.

Pengujian otomatisasi dilakukan sebanyak dua kali. Pengujian pertama

dilakukan dengan melebihkan tegangan yang diterima pompa sehingga sensor

tekanan mendeteksi tekanan yang melebihi set point. Mikrokontroler lalu

memproses dan memberikan sinyal PWM yang lebih rendah sehingga tegangan

pompa menurun. Pengujian kedua dilakukan dengan menutup kran pipa sebagian

sehingga sensor tekanan mendeteksi tekanan di bawah set point yang telah

ditentukan. Hal ini menyebabkan mikrokontroler meningkatkan sinyal PWM yang

diberikan pada pompa sehingga kekuatan pompa meningkat.

Dalam penelitian ini didapatkan bahwa kecepatan respon, yaitu seberapa

cepat tekanan udara yang mengalir kembali ke kondisi semula, adalah paling

cepat lima detik. Besarnya kebisingan sinyal sangat menentukan seberapa cepat

respon alat ini.

Kata kunci: fluida, pompa, otomatisasi, mikrokontroler

PERNYATAAN MENGENAI SKRIPSI DAN SUMBER INFORMASI

SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skirpsi berjudul Rancangbangun

Otomatisasi Pompa Untuk Menjaga Tekanan Aliran Fluida Gas adalah benar

karya saya dengan arahan dari dosen pembimbing dan belum diajukan dalam

bentuk apapun kepada perguruan tinggi manapun. Sumber informasi yang berasal

atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain

telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian

akhir skripsi ini. Dengan ini saya melimpahkan hak cipta dari karya tulis saya

kepada Institut Pertanian Bogor.

Bogor, September 2014

Sapto Andriyono

NIM F14080040

ABSTRAK

SAPTO ANDRIYONO. Rancangbangun Otomatisasi Pompa Untuk Menjaga

Tekanan Aliran Fluida Gas. Dibimbing oleh I DEWA MADE SUBRATA.

Pengukuran aliran fluida di sektor industri membutuhkan ketepatan dan

ketelitian mengenai jumlah fluida yang digunakan. Kesulitan dalam menerapkan

hal tersebut diantaranya adalah sifat fluida yang bersifat tidak ideal, terutama gas

yang bersifat mampu-mampat (compressible). Selain itu, noise atau kebisingan

sinyal dari rangkaian elektronika juga merupakan hambatan dalam pengukuran.

Tujuan dari penelitian ini adalah untuk meminimalisasi dampak tersebut dan

menerapkan pengendalian sederhana berbasis elektronika untuk menstabilkan

tekanan aliran fluida.

Dalam penelitian ini, fluida yang digunakan adalah udara. Input yang

digunakan adalah tegangan dari sensor tekanan yang menggambarkan besar

tekanan udara yang mengalir melalui pipa melewati piringan orifice. Tekanan

dideteksi dengan sensor tekanan MPX5050 yang mampu mengirimkan sinyal

analog antara 0-5 volt sesuai dengan tekanan yang diterimanya. Sinyal ini

diperkuat dengan penguat operasional sebelum masuk ke dalam mikrokontroler.

Penguatan sinyal diatur sedemikian rupa agar tidak menimbulkan kebisingan yang

dapat mengganggu pembacaan sinyal.

Dalam penelitian ini, tekanan udara berhasil dikendalikan dengan kecepatan

respon paling cepat lima detik.

Kata kunci: fluida, pompa, otomatisasi, mikrokontroler

ABSTRACT

SAPTO ANDRIYONO. Designing And Building Pump Automatization To

Stabilize Fluid Pressure. Supervised by I DEWA MADE SUBRATA.

Flow measurement in some industrial sectors need to be accurate and

precise in discharging certain amount of fluid. The difficulty to fulfill this criteria

is due to parameter of this such as non-ideal fluid properties, particularly in

compressible gas. In addition, signal noise from electronic circuitry is also a

drawback in measurement. This research aims to minimize noise and to apply

simple electronic-based controller to stabilize fluid discharge.

The fluid used in this research is air. The input is the voltage of pressure

sensor which indicates air pressure flow through the orifice pipe. The pressure is

detected by sensor MPX5050 that is capable of transmitting analog signal in

accordance with measured pressure. This signal is then amplified by an

operational amplifier before inputing into microcontroller.

Amplification

circuitry is equipped with low pass filter so that the noise is minimum.

Result of the test showed that air flow pressure could be controlled with

response time as fast as five seconds.

Keywords: fluid, pump, automatization, microcontroller

RANCANGBANGUN OTOMATISASI POMPA UNTUK MENJAGA

TEKANAN ALIRAN FLUIDA GAS

SAPTO ANDRIYONO

Skripsi

Sebagai salah satu syarat untuk memperoleh gelar

Sarjana Teknologi Pertanian

Pada

Departemen Teknik Mesin dan Biosistem

DEPARTEMEN TEKNIK MESIN DAN BIOSISTEM

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

BOGOR

2014

Judul Skripsi : Rancangbangun Otomatisasi Pompa Untuk Menjaga Tekanan

: Aliran Fluida Gas

Nama

: Sapto Andriyono

NIM

: F14080040

Disetujui oleh

Dr. Ir. I Dewa Made Subrata, M. Agr

Pembimbing

Diketahui oleh

Dr. Ir. Desrial, M. Eng

Ketua Departemen

Tanggal Lulus:

PRAKATA

Syukur Alhamdulillah penulis ucapkan atas terciptanya skripsi yang

berjudul Rancangbangun Otomatisasi Pompa Untuk Menjaga Tekanan Aliran

Fluida Gas. Ucapan terima kasih penulis sampaikan kepada Dr. Ir. I Dewa Made

Subrata M.Agr yang telah mengarahkan penulis kepada jalan yang benar demi

penyelesaian penelitian dan skripsi ini, serta Dr. Ir. Gatot Pramuhadi, M.Si dan

Dr. Ir. Radite Praeko Agus Setiawan, M.Agr selaku dosen penguji skripsi. Tak

lupa penulis sampaikan ucapan terima kasih kepada semua pihak yang membantu

penyelesaian penelitian dan penulisan skripsi ini secara langsung maupun tidak

langsung.

Bogor, September 2014

Sapto Andriyono

DAFTAR ISI

DAFTAR TABEL

DAFTAR GAMBAR

DAFTAR LAMPIRAN

PENDAHULUAN

Tujuan Penelitian

Manfaat Penelitian

TINJAUAN PUSTAKA

Otomasi

Mikrokontroler

Sensor

Pompa

Piringan Orifice

METODE PENELITIAN

Waktu dan Tempat

Alat dan Bahan

Prosedur Penelitian

HASIL DAN PEMBAHASAN

Diagram Alur Otomasi

Rancangan Skema Otomatisasi

Hasil Kalibrasi

Hasil Pengujian Tekanan

Hasil Pengujian Otomasi

SIMPULAN DAN SARAN

Simpulan

Saran

DAFTAR PUSTAKA

LAMPIRAN

RIWAYAT HIDUP

vii

vii

vii

1

2

2

2

2

3

3

3

4

5

5

5

6

9

9

10

11

15

19

21

21

21

21

23

30

DAFTAR TABEL

Tabel 1. Hasil kalibrasi pada pengujian satu pompa

Tabel 2. Hasil kalibrasi pada pengujian dua pompa

Tabel 3. Tabel validasi kalibrasi untuk satu pompa

Tabel 4. Tabel validasi kalibrasi untuk dua pompa

Tabel 5. Hasil perhitungan tekanan pada berbagai kondisi aliran udara

dengan satu pompa

Tabel 6. Hasil perhitungan tekanan pada berbagai kondisi aliran udara

dengan dua pompa

11

12

13

14

16

16

DAFTAR GAMBAR

Gambar 1. Gambar sederhana pompa membran

Gambar 2. Skema sederhana dari piringan orifice

Gambar 3. Diagram alir prosedur penelitian

Gambar 4. Diagram alur otomasi

Gambar 5. Skema rangkaian elektronik dari sensor ke mikrokontroler

Gambar 6. Skema rangkaian elektronik dari mikrokontroler ke pompa

Gambar 7. Grafik hasil kalibrasi pada pengujian satu pompa

Gambar 8. Grafik hasil kalibrasi pada pengujian dua pompa

Gambar 9. Grafik validasi kalibrasi untuk satu pompa

Gambar 10. Grafik validasi kalibrasi untuk dua pompa

Gambar 11. Grafik fluktuasi tekanan pada pengujian mode 1

Gambar 12. Grafik fluktuasi tekanan pada pengujian mode 2

Gambar 13. Grafik fluktuasi tekanan pada pengujian mode 3

Gambar 14. Grafik fluktuasi tekanan pada pengujian mode 4

Gambar 15. Pengujian tekanan pada perubahan mode operasi

Gambar 16. Grafik fluktuasi tekanan ketika pengujian otomasi pertama

Gambar 17. Grafik fluktuasi tekanan ketika pengujian otomasi kedua

4

4

6

9

10

10

12

13

14

15

17

17

18

18

19

20

20

DAFTAR LAMPIRAN

Lampiran 1: Kode program untuk mikrokontroler

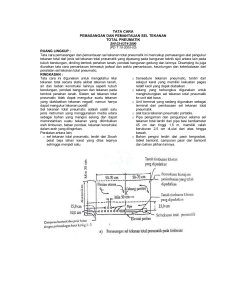

Lampiran 2: Desain pipa orifice

Lampiran 3: Karakteristik operasi MPX 5050

Lampiran 4: Dimensi dari sensor MPX 5050

Lampiran 5: Foto alat yang telah dibuat

23

26

27

28

29

PENDAHULUAN

Pengukuran tekanan gas, baik udara, uap air, maupun gas tertentu untuk

tujuan industri masih menggunakan cara yang sederhana. Cara yang paling

banyak dilakukan yaitu dengan pembacaan tekanan melalui gauge meter yang

dipasang di pipa venturi dan orifice (Boyes, 2008). Sehingga pengendalian

tekanan gas yang mengalir masih dilakukan dengan memanfaatkan tenaga dan

ketelitian manusia yang mengamati alat tersebut. Metode lainnya yaitu dengan

menggunakan sensor ultrasonik berbasis prinsip efek Doppler, sensor

elektromagnetik berbasis hukum Faraday, dan pengukuran frekuensi getaran tuba

Coriolis berdasarkan efek Coriolis. Setiap metode memiliki indikator dan batasan

tertentu, seperti sensor elektromagnetik hanya bekerja pada fluida yang

mengandung ion. Sedangkan sensor ultrasonik sangat bergantung pada sifat

akustik dari fluida sehingga fluida yang memiliki massa jenis dan viskositas yang

kecil akan lebih sulit dideteksi. Dalam penelitian ini, indikator yang digunakan

adalah tekanan dengan menggunakan pipa yang dilengkapi piringan orifice karena

kemudahan dalam mendesain dan besarnya beda tekanan yang bisa didapatkan.

Sensor tekanan gas juga telah tersedia di pasar dalam harga yang relatif

terjangkau. Kelemahan metode ini adalah berkurangnya energi aliran secara

drastis sehingga debit aliran fluida berkurang jauh jika dibandingkan dengan

aliran yang sama tanpa melewati piringan orifice (Liptak, 1993).

Tekanan aliran gas secara langsung maupun tidak langsung menjadi

indikator dari berbagai ukuran, seperti debit, massa jenis, kecepatan aliran, dan

sebagainya. Dalam industri, ukuran-ukuran tersebut digunakan untuk menentukan

suatu kondisi seperti besar laju produksi hingga alasan keamanan. Contoh

penerapan pengukuran dan pengendalian tekanan fluida ada pada pengaliran gas

dalam pipa jarak jauh, pengendalian aliran gas pada mesin gas berukuran besar

dan boiler, serta proses industri yang membutuhkan fluida sebagai input (misal

pengendalian debit udara panas pada proses pengeringan bahan pertanian

menggunakan pengering semprot).

Pengukuran dan penampilan data hasil pengukuran secara digital dapat

mempercepat pembacaan dan pengambilan keputusan. Selain itu, pemrosesan

secara digital mempermudah otomatisasi. Proses yang terotomatisasi dapat

mempermudah dan mempercepat suatu pekerjaan jika dibandingkan dengan tanpa

otomatisasi dan dapat meminimalisasi penggunaan tenaga kerja manusia. Pada

negara dengan upah buruh yang tinggi, otomasi cenderung menguntungkan karena

biaya penggunaan mesin secara jangka panjang dapat lebih murah dibandingkan

dengan menggaji buruh setiap bulan.

Pemrosesan secara elektronik untuk mengubah nilai pengukuran menjadi

output yang dapat dibaca membutuhkan sensor yang dapat memberikan nilai

tegangan tertentu pada besaran kondisi tertentu, yang disebut dengan sensor

analog. Tegangan tersebut diterima oleh pengubah data analog menjadi data

digital (analog to digital converter, ADC) agar dapat dibaca dan diproses oleh

pemroses data (CPU). Terkadang tegangan dari sensor tidak cukup besar untuk

dibaca oleh ADC sehingga dibutuhkan penguat sinyal.

2

Data keluaran dari pemroses data berupa data digital untuk pembacaan di

layar dan juga untuk mengendalikan aktuator untuk otomatisasi. Aktuator dapat

menerima data digital secara langsung maupun secara tidak langsung dengan

mengubahnya terlebih dahulu menjadi data analog dengan bantuan transistor atau

digital to analog converter, DAC. Sinyal yang diterima oleh aktuator dapat

berupa hasil pemrosesan data secara proporsional, integral, dan diferensial atau

kombinasinya. Dalam penelitian ini, hanya dilakukan pengendalian secara

proporsional.

Tujuan Penelitian

Tujuan penelitian ini adalah untuk melakukan rancangbangun alat ukur

tekanan udara yang mengalir dan pengendali pompa udara secara otomatis

berdasarkan input yang diberikan oleh sensor pengukur tekanan.

Manfaat Penelitian

Manfaat dari alat yang dibangun dari penelitian ini adalah untuk otomasi

proses industri yang melibatkan penggunaan fluida di dalamnya, terutama fluida

mampu-mampat. Proses industri dengan input yang terkendali menjadikan proses

tersebut lebih efisien sehingga dapat menghemat biaya bahan baku. Sedangkan

proses yang terotomatisasi dapat mengeliminasi penggunaan tenaga manusia

sehingga biaya untuk menggaji buruh dapat ditiadakan.

TINJAUAN PUSTAKA

Otomasi

Otomasi adalah penggunaan berbagai sistem kendali untuk mengoperasikan

berbagai mesin dan computer serta proses yang terkait. Istilah ini dipopulerkan

oleh perusahaan General Motors; pada tahun 1947 mereka mendirikan

Automation Department yang bertanggung jawab terhadap otomatisasi sebagian

proses pembuatan mobil (Rifkin, 1995). Namun prinsip otomasi secara elektronik

sudah diperkenalkan sejak tahun 1930-an dengan ditemukannya pengendalian

umpan balik (Bennet, 1993). Tak lama setelah itu, pengendalian otomatis

berbasis sinyal digital telah dibuat di kilang Texaco’s Port Arthur (Rifkin, 1995)

dan yang pertama dilakukan dalam industri.

3

Mikrokontroler

Mikrokontroler merupakan sebuah komputer pada satu sirkuit terintegrasi

yang telah termasuk di dalamnya yaitu mikroprosesor, memori, dan komponen

input/output sederhana. Dalam komputer, prosesor mengolah input yang

diterimanya dan mengeluarkan sinyal berdasarkan perintah yang dieksekusi.

Mikrokontroler mengeksekusi perintah yang disimpan di dalam memori.

Sensor

Sensor merupakan sebuah transduser yang menghasilkan resistansi atau

tegangan untuk menjadi masukan bagi komponen elektronika lainnya. Contoh

transduser yang menghasilkan resistansi adalah light dependent resistor (LDR)

dan thermistor. Contoh transduser yang menghasilkan nilai tegangan adalah

piezoelektrik dan fotovoltaik. Sensor kini dapat dibuat pada ukuran kecil dengan

ketelitian

tinggi

menggunakan

teknologi

mikroelektromekanik

(microelectromechanical system, MEMS) (Poslad, 2009).

Dalam penelitian ini, digunakan sensor tekanan berbasis piezoelektrik

dengan seri MPX5050 buatan Freescale Semiconductor. Tekanan fluida menekan

membran piezoelektrik di dalam sensor, dan perubahan dimensi dari membran ini

menghasilkan tegangan listrik. Besarnya tekanan yang diterima oleh membran

piezoelektrik ini proporsional dengan tegangan yang dihasilkan.

Pompa

Pompa merupakan mesin yang digunakan untuk memindahkan fluida (gas,

cairan, dan benda semi padat). Berdasarkan metode pemindahannya, FAO

mengklasifikasikan pompa ke dalam enam kategori utama, yaitu direct lift,

displacement, velocity, buoyancy, impulse, dan gravity. Jenis pompa yang paling

tepat untuk memindahkan fluida jenis gas diantaranya pompa membran, pompa

piston (tipe displacement), dan pompa sentrifugal (tipe velocity). Dalam

penelitian ini, digunakan pompa membran.

Pompa membran atau pompa diafragma bekerja dengan diafragma yang

bergerak naik dan turun secara siklus. Pergerakan membran ini dapat dilakukan

secara mekanik (dengan kombinasi tuas dan roda gigi) maupun magnetik (dengan

perubahan kutub elektromagnetik). Pompa membran memiliki keistimewaan,

diantaranya adalah penggunaan membran yang bersifat elastis dan tidak terbuat

dari logam. Penggunaan bahan yang elastis dan bersifat ringan mengurangi daya

yang terbuang dari pompa, dan penggunaan bahan non-logam dalam pompa

membran mengurangi risiko karat, terutama jika gas yang dialirkan bersifat

korosif.

Namun pompa membran memiliki kelemahan, yaitu debitnya dapat

Hambatan

berubah-ubah tergantung pada hambatan di sepanjang pipa.

4

menyebabkan performa pompa membran tidak maksimal karena adanya tekanan

balik.

Berikut adalah gambaran sederhana dari pompa membran:

Gambar 1. Gambar sederhana pompa membran.

Piringan Orifice

Piringan orifice merupakan piringan yang memiliki lubang kecil dan

diletakkan di dalam pipa. Tujuan dari penggunaan orifice diantaranya adalah

pengukuran tekanan udara pada dua titik yang berbeda. Terdapat berbagai jenis

orifice yang digunakan untuk pengukuran tekanan, namun yang paling sederhana

adalah berupa piringan dengan lubang berbentuk lingkaran dan dipasang sejajar

dengan lubang penampang pipa. Berikut adalah skema sederhana dari piringan

orifice:

Gambar 2. Skema sederhana dari piringan orifice

Keterangan gambar:

d1

: diameter pipa

d2

: diameter lubang orifice

P1

: pengukuran tekanan udara sebelum melewati piringan orifice

P2

: pengukuran tekanan udara setelah melewati piringan orifice

5

METODE PENELITIAN

Waktu dan Tempat

Penelitian dilakukan di lingkungan Institut Pertanian Bogor sejak bulan Juni

2012- Juni 2014.

Alat dan Bahan

Bahan yang digunakan untuk merancangbangun pipa orifice diantaranya:

a.

b.

c.

d.

e.

f.

Pipa

Papan akrilik

Lem PVC

Lem sianoakrilat

Kran

Selang plastik

Bahan yang digunakan untuk merancangbangun komponen elektronika

diantaranya:

a.

b.

c.

d.

e.

f.

g.

Papan akrilik

Papan PCB

Kabel

Kapasitor

Resistor

Transistor

Sirkuit terintegrasi LM741

h. Sensor tekanan MPX5050

i. Papan mikrokontroler AVR

ATmega 8535

j. Dioda

k. Trafo 2 A

l. Pompa DC

Alat dan bahan yang digunakan untuk melakukan pengujian tekanan yaitu:

a. Suplai daya dengan tuas pengatur tegangan keluaran

b. Resistor daya tinggi

c. Multimeter digital

6

Prosedur Penelitian

Gambar 3. Diagram alir prosedur penelitian

Penelitian diawali dengan mengidentifikasi permasalahan yang umum

terdapat dalam industri mengenai pengendalian aliran fluida dan merumuskan

solusi dari permasalahan tersebut. Setelah perumusan masalah, ditentukan

rancangan penelitian yang akan dilakukan untuk menyelesaikan masalah tersebut.

Rancangbangun dimulai dengan pembuatan pipa orifice dengan bahan yang

tersedia di pasar. Setelah itu dilakukan pengujian dengan menggunakan sensor

untuk mengetahui jangkauan tegangan yang dikeluarkan oleh sensor tekanan.

Data yang didapatkan digunakan untuk merancangbangun sistem penguat sinyal

sebelum diterima oleh mikrokontroler.

Setelah sistem penguat sinyal selesai dibangun, disambungkan dengan

mikrokontroler yang telah diprogram. Setelah disambungkan, dilakukan pengujian

untuk mengetahui tekanan aliran aktual yang dikeluarkan oleh pompa udara.

Kemudian dilakukan kalibrasi dan validasi. Hasil kalibrasi dan validasi kemudian

digunakan untuk memperbarui program mikrokontroler untuk melakukan

pengujian tekanan. Setelah dilakukan pengujian tekanan, didapatkan persamaan

empiris dan program mikrokontroler diperbarui kembali. Kemudian dilakukan

pengujian otomasi.

7

Identifikasi dan Perumusan Masalah

Pembacaan tekanan aliran sebagian besar masih menggunakan alat

sederhana berupa gauge meter yang dipasang pada pipa venturi atau orifice,

sedangkan pengendaliannya masih menggunakan tenaga manusia yang juga

memantau tekanan dari alat tersebut. Beberapa bahkan hanya memantau tekanan

pada titik penampungan awal dan akhir. Hal ini dinilai membahayakan karena

jika pemantauan pada pipa diabaikan ketika tekanan terlampau tinggi, risiko

ledakan dapat terjadi.

Dalam merumuskan permasalahan ada beberapa hal yang harus dijawab,

diantaranya:

a. Bidang penerapan alat secara spesifik, yaitu tekanan fluida gas yang

mengalir

b. Metode pembacaan indikator tekanan, yaitu menggunakan pipa yang

dilengkapi dengan piringan orifice dan dipasangkan dengan sensor

tekanan

c. Pengolahan data yang digunakan, yaitu dengan menggunakan

mikrokontroler

d. Pengendalian aktuator, yaitu dengan PWM

e. Tampilan data, yaitu dengan layar LCD

Rancangbangun

Rancangbangun adalah proses merancang dan membangun alat atau mesin.

Dalam penelitian ini, rancangbangun diawali dengan pengumpulan bahan-bahan,

pembuatan rancangan dalam bentuk sketsa, lalu membangun struktur yang

mendukung sistem. Target dari proses ini adalah rancangan sirkuit pengupat

operasional dan filter dan struktur dengan ukuran seramping mungkin.

Kalibrasi dan Pengujian Tekanan

Kalibrasi dilakukan dengan membandingkan performa sensor dengan

manometer kolom udara standar dengan kinerja satu pompa dan kinerja dua

pompa. Tegangan listrik yang diterima pompa divariasikan dengan menggunakan

potensiometer. Pompa mengalirkan fluida ke pipa yang telah dilengkapi dengan

piringan orifice dan pipa manometer dihubungkan ke salah satu titik pengukuran

pada orifice, sedangkan pipa manometer lainnya dibiarkan terbuka. Beda tinggi

permukaan air pada manometer ditentukan yaitu setiap kelipatan 2.5 mm hingga

10 mm pada pompa tunggal, dan hingga 20 mm pada pompa ganda. Kekuatan

pompa yang sama digunakan untuk mengalirkan udara dengan pembacaan

tekanan yang dilakukan oleh sensor.

Hasil yang didapatkan dari kalibrasi adalah nilai beda tegangan dari sensor

yang akan dikonversi menjadi nilai tekanan, dan lalu dibandingkan dengan nilai

tekanan yang didapatkan dari pembacaan pada manometer. Beda tinggi

permukaan air pada manometer diubah menjadi nilai tekanan dengan persamaan

berikut:

8

(1)

Dengan:

∆PP1-atm : Beda tekanan antara titik P1 dengan atmosfer (Pa)

: beda tinggi permukaan air pada manometer (m)

: percepatan gravitiasi bumi (m/s2)

: massa jenis air (kg/m3)

Sedangkan nilai tegangan dari sensor diubah menjadi nilai tekanan

persamaan berikut:

(2)

Dengan:

∆P’P1-atm : Beda tekanan antara titik P1 dengan atmosfer hasil perhitungan

: dari VP1-atm (Pa)

: Output sensor hasil pengukuran beda tekanan antara titik P1 dan

: atmosfer (mV)

: Tegangan awal ketika pompa tidak bekerja (3804.8 mV)

: Sensitivitas sensor (90 mV/kPa)

: faktor penguatan (20.5)

Setelah didapatkan hasilnya, dilakukan pemetaan pada kurva untuk masingmasing kalibrasi sehingga didapatkan persamaan yang dapat menjadi acuan untuk

mendapatkan nilai tekanan pada pengujian berikutnya. Target dari kedua proses

ini adalah mendapatkan persamaan empiris untuk memperbarui program

mikrokontroler yang kemudian digunakan untuk melakukan pengujian

pengendalian.

Pengendalian Tekanan

Pengendalian tekanan dilakukan dengan menetapkan set point di dalam

program mikrokontroler yang akan menentukan keluaran dari sinyal PWM. Kode

program yang digunakan yaitu:

set_point=n;

if (volt<set_point)

{OCR0++;}

if (volt>set_point)

{OCR0--;}

Perintah di atas akan menurunkan nilai OCR0, yaitu bit untuk mengatur

keluaran sinyal PWM, jika tegangan yang diterima lebih tinggi dibandingkan set

point. Dengan demikian, kekuatan pompa akan menurun, aliran fluida melemah,

dan sinyal yang diterima mikrokontroler dari sensor tekanan akan berkurang.

Begitu juga sebaliknya. Target dari proses ini adalah kemampuan program dalam

mengeluarkan sinyal PWM untuk mengendalikan pompa serta waktu respon yang

relatif singkat.

9

Modifikasi

Modifikasi dilakukan ketika pengujian otomasi tidak sesuai dengan yang

diharapkan, misal mikrokontroler tidak memberikan sinyal PWM, respon yang

lambat, dan sebagainya. Hal ini bisa disebabkan oleh berbagai hal, seperti

kesalahan pada pemrograman maupun rancangan sirkuit yang menghantarkan

sinyal PWM ke pompa. Namun kemungkinan kesalahan ada pada komponen

penguat dan alat ukur tetap ada, terutama jika masalah tersebut mengenai

lambatnya kecepatan respon yang disebabkan oleh fluktuasi berlebihan dari sinyal

yang diterima mikrokontroler. Jika kesalahan ada pada alat ukur dan komponen

penguat dan filter, maka kalibrasi dan pengujian tekanan harus dilakukan ulang

karena persamaan empirisnya dapat berubah.

Target dari tahap ini adalah perbaikan alat yang menghasilkan pengujian

otomasi yang sesuai target.

HASIL DAN PEMBAHASAN

Diagram Alur Otomasi

Aliran diawali dengan pompa yang memompakan udara melalui selang

menuju pipa yang telah dilengkapi dengan piringan orifice. Udara yang melewati

piringan orifice akan menyebabkan terbentuknya perbedaan tekanan udara yang

dapat dideteksi oleh sensor. Beda tekanan udara akan menyebabkan sensor

mengeluarkan tegangan tertentu yang kemudian menuju ke mikrokontroler

melalui penguat sinyal. Mikrokontroler memproses data yang didapatkan untuk

kemudian mengatur pompa.

Berikut adalah diagram dari alur otomasi yang digunakan dalam penelitian

ini:

Gambar 4. Diagram dari alur otomasi

10

Rancangan Skema Otomatisasi

Skema otomatisasi yang dirancangbangun memiliki komponen berupa pipa

dengan piringan orifice dan sensor tekanan, pompa, dan mikrokontroler. Sensor

tekanan membaca beda tekanan udara di titik sebelum dan setelah piringan orifice

(desain pipa orifice bisa dilihat di lampiran). Rangkaian elektronik yang terdiri

dari sensor tekanan, penguat, pengkondisi sinyal, mikrokontroler, dan aktuator.

Skema rangkaian komponen elektronik dari sensor ke mikrokontroler yaitu:

R1

R2

menuju

mikrokontroler

+5V

C1

R3

Sensor

C2

C3

C4

+12V

-12V

C5

V

Gambar 5. Skema rangkaian elektronik dari sensor ke mikrokontroler

Keterangan gambar:

C1: 1 μF

C2: 0.01 μF

C3: 470 pF

C4: 47 μF

C5: 1000 μF

R1: 39 kΩ

R2: 1900 Ω

R3: 68 Ω

Sedangkan rangkaian elektronik pengendali pompa yaitu:

100 ohm

Pompa

BC639

5V

Dioda

Gambar 6. Skema rangkaian elektronik dari mikrokontroler ke pompa

Dengan input dari sensor sekitar 180 hingga 220 mV, digunakan resistor

yang tersedia di pasar untuk mendapatkan besar penguatan hingga mencapai

sekitar 4 V. Sehingga digunakan penguat non-inverting dengan R1 sebesar 39

kilo ohm dan R2 sebesar 1900 ohm. R2 merupakan gabungan dari tiga resistor

sebesar 1500 ohm dan dua resistor 200 ohm yang dirangkai seri sehingga

membentuk hambatan 1900 ohm, menjadikan besar penguatannya dapat dihitung

sebagai berikut:

11

(3)

(4)

(5)

Namun karena keberadaan hambatan dan beban yang tidak diduga, maka

pembesaran aktual yang terukur hanya 20.5 kali.

Demi akurasi dan minimalisasi noise dari sinyal yang dihasilkan, jumlah IC

LM741 yang digunakan dibatasi yaitu hanya satu, dengan sumber tegangan

simetris yang dipasangkan dengan kapasitor. Karena besar noise dari rangkaian

penguat ditentukan dari jumlah IC LM741 yang digunakan dan ketidakstabilan

dari sumber tegangan simetris.

Pompa yang digunakan merupakan pompa yang terdiri dari dua motor DC.

Setiap motor menggerakkan satu membran yang terhubung dengan mekanisme

poros engkol sehingga menghasilkan gerakan translasi dari gerak rotasi motor

listrik. Pengujian memanfaatkan variasi daya yang bisa diberikan kepada pompa,

sehingga didapatkan empat mode penggunaan pompa untuk melakukan

pengukuran tekanan, yaitu

(1) satu motor dengan suplai daya 4.5 V 20 mA

(2) satu motor dengan suplai daya 3 V 200 mA

(3) dua motor dengan suplai daya 3 V 200 mA

(4) dua motor dengan suplai daya 4.5 V 200 mA

Ditambah dengan satu mode off, sebagai kontrol besar tegangan awal dari

sensor.

Hasil Kalibrasi

Berikut adalah tabel hasil kalibrasi.

Tabel 1: Hasil kalibrasi pada pengujian satu pompa

∆h (mm)

V (mV)

Tekanan manometer

(Pa)

Tekanan sensor,

(Pa)

2.5

5.0

7.5

10.0

3812.0

3839.5

3913.7

3977.0

24.5

49.0

73.5

98.0

4.3

19.2

59.4

93.8

12

Tabel 2: Hasil kalibrasi pada pengujian dua pompa

∆h (mm)

V (mV)

2.5

5.0

7.5

10.0

12.5

15.0

17.5

20.0

3989.3

4018.2

4046.9

4064.7

4104.3

4155.2

4161.9

4179.8

Tekanan manometer

(Pa)

24.5

49.0

73.5

98.0

122.5

147.0

171.5

196.0

Tekanan sensor

(Pa)

100.4

116.1

131.7

141.3

162.8

190.3

194.0

203.7

Keterangan:

∆h

: beda tinggi muka air (mm)

V

: tegangan yang masuk ke dalam mikrokontroler (mV)

Tekanan manometer : beda tekanan antara titik pengukuran P1 dengan

: atmosfer hasil perhitungan dari ∆h (Pa)

: beda tekanan antara titik pengukuran P1 dengan

Tekanan sensor

: atmosfer hasil perhitungan dari tegangan sensor (Pa)

Ketika dimasukkan ke dalam grafik, akan menjadi:

Tekanan Manometer (Pa)

250

200

150

y = 0.7708x + 27.184

R² = 0.9708

100

50

0

0

50

100

150

200

Tekanan Sensor (Pa)

Gambar 7. Grafik hasil kalibrasi pada pengujian satu pompa

250

13

Tekanan Manometer (Pa)

250

200

y = 1.5397x - 128.46

R² = 0.9796

150

100

50

0

0

50

100

150

200

250

Tekanan sensor (Pa)

Gambar 8. Grafik hasil kalibrasi pada pengujian dua pompa

Persamaan yang didapatkan berdasarkan grafik di atas di atas, yaitu:

(6)

untuk satu pompa, dan:

(7)

untuk dua pompa, akan digunakan untuk mengkoreksi hasil perhitungan

nilai tekanan yang didapatkan dari sensor.

Validasi Hasil Kalibrasi

Setelah didapatkan persamaan hasil kalibrasi, persamaan (6) dan (7)

dimasukkan ke dalam program dengan nilai diisi dengan persamaan (2). Dan

nilai yang terbaca dalam layar dicatat. Berikut adalah hasil validasi kalibrasi.

∆h (mm)

1.4

4.6

5.4

5.7

7.0

7.9

8.6

9.5

Tabel 3. Tabel validasi kalibrasi untuk satu pompa

V (mV) Tekanan manometer (Pa)

Tekanan sensor (Pa)

3776.1

13.7

13.8

3851.5

45.1

45.1

3865.1

52.9

52.7

3872.9

55.9

56.0

3904.0

68.6

69.0

3918.6

77.4

75.1

3942.4

84.3

85.0

3964.1

93.1

94.0

14

Tabel 4. Tabel validasi kalibrasi untuk dua pompa

V (mV) Tekanan manometer (Pa)

Tekanan sensor (Pa)

3980.1

18.6

18.5

4001.4

36.3

36.3

4030.7

60.8

60.8

4053.1

81.3

79.4

4056.8

83.3

82.5

4116.6

132.3

132.4

4130.6

144.1

144.1

4192.3

195.0

195.6

∆h (mm)

1.9

3.7

6.2

8.3

8.5

13.5

14.7

19.9

100

90

y = 0.997x + 0.2311

R² = 0.9984

Tekanan manometer (Pa)

80

70

60

50

40

30

20

10

0

0

20

40

60

80

Tekanan sensor (Pa)

Gambar 9. Grafik validasi kalibrasi untuk satu pompa

100

15

250

Tekanan manometer (Pa)

200

y = 0.9958x + 0.6698

R² = 0.9998

150

100

50

0

0

50

100

150

200

250

Tekanan sensor (Pa)

Gambar 10. Grafik validasi kalibrasi untuk dua pompa

Validasi menunjukkan bahwa pembacaan dengan mikrokontroler sangat

mendekati hasil pembacaan manometer standar, dengan gradien kurva mendekati

satu.

Hasil Pengujian Tekanan

Sensor memiliki dua port dan tegangan keluaran sensor merupakan beda

tekanan yang diterima oleh kedua port tersebut. Nilai tekanan yang diterima oleh

sensor dapat dihitung dengan persamaan (2):

(2)

dengan:

: tegangan pada sensor (mV)

: tegangan awal sensor (3804.8 mV)

: sensitivitas sensor (90 mV/kPa)

Dengan rumus di atas, bisa didapatkan besar beda tekanan di kedua titik (P1

dan P2), sehingga langkah berikutnya adalah melakukan pengujian dan

perhitungan. Pengujian dilakukan dengan membaca tegangan secara visual

sebanyak sepuluh kali dalam satu mode dan dirata-ratakan. Setelah itu, nilai

tekanan didapatkan dengan menggunakan rumus (2) dengan melalui kalibrasi.

16

Pengujian menggunakan mode yang telah ditetapkan ditambahkan dengan

beberapa mode acak yang didapatkan dengan memvariasikannya menggunakan

potensiometer.

Tabel 5: Hasil perhitungan tekanan pada berbagai kondisi aliran udara dengan

: kalibrasi, satu pompa

Mode

VP1-P2 (mV)

VP1-atm (mV)

∆PP1-P2 (Pa)

0

3804.8

3804.8

0

1

3877.0

3866.9

57.3

2

3914.7

3919.4

73.0

Acak

3931.5

3930.9

80.1

Acak

3934.4

3934.0

81.3

Acak

3977.0

3977.0

99.1

Tabel 6: Hasil perhitungan tekanan pada berbagai kondisi aliran udara dengan

: kalibrasi, dua pompa

Mode

VP1-P2 (mV)

VP1-atm (mV)

∆PP1-P2 (Pa)

0

3804.8

3804.8

0

3

4033.0

4064.7

61.9

Acak

4081.1

4088.9

102.1

Acak

4098.6

4106.6

116.6

Acak

4156.8

4165.2

165.2

4

4184.5

4176.5

188.3

Keterangan:

VP1-P2 : Tegangan sensor ketika mengukur beda tekanan antara titik 1 dan

: 2 (mV)

VP1-atm : Tegangan sensor ketika mengukur beda tekanan antara titik 1 dan

: atmosfer (mV)

∆PP1-P2 : Beda tekanan antara titik pengukuran 1 dan 2 pada pipa orifice (Pa)

∆PP1-P2 didapatkan dengan persamaan hasil kalibrasi seperti yang tertulis

pada persamaan (6) dan persamaan (7), dengan nilai diisi dengan persamaan (2).

Dengan memasukkan data pada tabel dan mengubahnya menjadi persamaan

garis, didapatkan persamaan:

(8)

untuk pengujian pada satu pompa, dan

(9)

untuk pengujian pada dua pompa. Persamaan tersebut digunakan untuk

pengujian berikutnya, yaitu pengujian stabilitas output sensor per mode.

Pada pengujian hubungan tekanan dan tegangan output sensor, dilakukan

juga pengujian untuk menguji stabilitas output sensor per mode. Pengujian

dilakukan dengan membaca tegangan output sensor setiap 0.1 detik sehingga

dalam satu detik terdapat 10 data. Berikut adalah grafik hasil pengujian sensor

per mode dengan kurva per lima pergerakan rata-rata (moving average):

17

Gambar 11. Grafik fluktuasi tekanan pada pengujian mode 1

Gambar 12. Grafik fluktuasi tekanan pada pengujian mode 2

18

Gambar 13. Grafik fluktuasi tekanan pada pengujian mode 3

Gambar 14. Grafik fluktuasi tekanan pada pengujian mode 4

Dalam penelitian ini, diuji juga fluktuasi tekanan ketika terjadi perubahan

mode untuk melihat seberapa cepat respon secara keseluruhan terhadap perubahan

tekanan. Berikut adalah grafik performa ketika terjadi perubahan dari mode 1 ke

mode 4 dengan kurva per 20 pergerakan rata-rata:

19

Gambar 15. Pengujian tekanan pada perubahan mode operasi

Pada grafik di atas, pompa mengalami perubahan mode operasi pada detik

ke 60 dari mode 1 ke mode 4, namun pembacaan tekanan baru mengalami respon

yang signifikan pada detik ke 61-61.5, dan mulai stabil pada detik ke 66.

Kemudian pada detik ke 120 dilakukan perubahan mode operasi dari mode 4 ke

mode 1, dan didapatkan hasil yang kurang lebih sama, yaitu pembacaan tekanan

mulai mendapatkan respon signifikan pada satu hingga dua detik setelah

perubahan mode operasi dilakukan, dan mulai stabil enam detik setelahnya.

Hasil Pengujian Otomasi

Pengujian otomasi dilakukan dengan menetapkan set point terlebih dahulu

dan membandingkan nilai tegangan yang didapatkan dengan set point. Pengujian

menggunakan set point 209 (atau setara dengan 4.1 V tegangan yang diterima

mikrokontroler dan 125 Pa tekanan fluida), dan tekanan aliran udara stabil pada

sinyal PWM 100-170. Pengujian dilakukan dua kali, yaitu pengujian ketika

tegangan pompa dilebihkan, dan pengujian ketika tekanan udara dikurangi.

Melebihkan tegangan bertujuan untuk melebihkan aliran udara sehingga

pembacaan tegangan melewati set point, dan dilakukan dengan potensiometer.

Sedangkan pengurangan tekanan udara dilakukan dengan menutup sebagian kran

sehingga pembacaan tegangan di bawah set point.

Pada pengujian pertama, melebihkan tegangan dilakukan dengan

potensiometer pada detik ke 60. Dibutuhkan sekitar enam detik bagi sistem untuk

kembali ke tekanan normal. Pada pengujian kedua, kran ditutup sebagian pada

detik yang sama, dan menunjukkan waktu respon yang lebih singkat, yaitu lima

detik.

20

Berikut adalah grafik hasil pengujian otomasi dengan kurva per 20

pergerakan rata-rata:

Gambar 16. Grafik fluktuasi tekanan ketika pengujian otomasi pertama

Gambar 17. Grafik fluktuasi tekanan ketika pengujian otomasi kedua

21

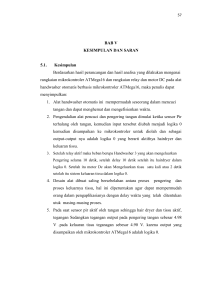

SIMPULAN DAN SARAN

Simpulan

Pengaturan aliran udara berdasarkan input tekanan udara dari piringan

orifice sangat dimungkinkan hingga derajat tertentu, namun akurasi dan kecepatan

respon sangat ditentukan dari desain piringan orifice dan kualitas komponen

elektronika yang dipakai. Noise atau gangguan sinyal yang diterima oleh

mikrokontroler akan mempengaruhi hasil komputasi sehingga mempengaruhi

sinyal yang diberikan kepada aktuator.

Dalam penelitian ini, didapatkan bahwa tekanan udara yang mengalir dapat

dipertahankan pada jangkauan sinyal PWM yang luas, yaitu antara 100 hingga

170, dan dengan kecepatan respon paling cepat lima detik.

Saran

Diperlukan desain piringan orifice yang mampu mendeteksi nilai beda

tekanan udara antara dua titik dengan lebih akurat. Penggunaan lubang orifice

yang lebih kecil berpotensi mengurangi debit namun meningkatkan nilai beda

tekanan yang dideteksi oleh sensor. Penggunaan penguat sinyal sebisa mungkin

dihindari karena dapat menghadirkan kebisingan yang mengganggu penerimaan

sinyal oleh mikrokontroler.

Sangat dimungkinkan untuk mempercepat respon mesin hingga kurang dari

satu detik dengan penggunaan pompa yang lebih cepat atau yang tidak memiliki

siklus hisap dan tekan (misal pompa tipe kipas).

DAFTAR PUSTAKA

Bennett S. 1993. A History of Control Engineering 1930-1955. London: Peter

Peregrinus Ltd.

Boyes W. 2008. Instrumentation Reference Book, Fourth Edition. ButterworthHeinemann.

FAO.

Review

of

Pumps

and

Water

Lifting

Techniques.

http://www.fao.org/docrep/010/ah810e/AH810E05.htm [8 Mei 2014].

Lipták, BG. 1993. Flow Measurement. CRC Press.

Lipták, BG. 2003. Process Measurement and Analysis, Volume 1. CRC Press.

Perry RH, Green DW, Maloney JO. 1984 Chemical Engineers' Handbook .

McGraw-Hill.

Poslad S. 2009. Ubiquitous Computing Smart Devices, Smart Environments and

Smart Interaction. John Wiley and Sons.

22

Rifkin J. 1995. The End of Work: The Decline of the Global Labor Force and the

Dawn of the Post-Market Era. Putnam Publishing Group.

Rouse-Ball WW. 1908. "The Bernoullis". A Short Account of the History of

Mathematics. Dover.

Walsh P dan Fletcher P. 2008. Gas Turbine Performance. John Wiley and Sons.

Zucker RD dan Biblarz O. 2002. Fundamentals of Gas Dynamics. John Wiley and

Sons.

23

LAMPIRAN

Lampiran 1: Kode program untuk mikrokontroler

#include <mega8535.h>

#include <math.h>

#include <stdlib.h>

#include <delay.h>

#include <alcd.h>

#define ADC_VREF_TYPE 0x60

unsigned char read_adc (unsigned char adc_input) {

ADMUX=adc_input | (ADC_VREF_TYPE & 0xff); delay_us(10);

ADCSRA|=0x40;

while ((ADCSRA & 0x10)==0);

ADCSRA|=0x10;

return ADCH;}

int i;

unsigned int volt8;

float volt, tekanan;

char kata1[32], kata2[32];

void main (void) {

PORTA=0x00; DDRA=0x00;

PORTB=0x00; DDRB=0x08;

PORTC=0x00; DDRC=0xff;

PORTD=0x00; DDRD=0x00;

TCCR0=0x61; TCNT0=0x00;

OCR0= 0xC8;

TCCR1A=0x00; TCCR1B=0x00;

TCNT1H=0x00; TCNT1L=0x00;

ICR1H=0x00; ICR1L=0x00;

OCR1AH=0x00; OCR1AL=0x00;

OCR1BH=0x00; OCR1BL=0x00;

24

ASSR=0x00;

TCCR2=0x00; TCNT2=0x00;

OCR2=0x00;

MCUCR=0x00; MCUCSR=0x00;

TIMSK=0x00;

UCSRB=0x00;

ACSR=0x80;

SFIOR=0x00;

ADMUX=ADC_VREF_TYPE & 0xff;

ADCSRA=0xA4;

SFIOR&=0x0F;

SPCR=0x00;

TWCR=0x00;

lcd_init(16);

while (1) {

volt8=0;

set_point=209;

for(i=1;i<=8;i++){

volt8=volt8+read_adc(0);

if (set_point>(volt8/i))

{OCR0++;}

if (set_point<(volt8/i))

{OCR0--;}

delay_ms(80);}

volt=volt8/8;

volt=(volt/51)*1000;

ftoa(volt,2,kata1);

lcd_clear();

lcd_gotoxy(0,0);

lcd_puts("V=");

25

lcd_puts(kata1);

lcd_puts(" mV");

// q = 0.0089x - 34.035

tekanan=volt*0.0089-34.035;

ftoa(tekanan,2,kata2);

lcd_gotoxy(0,1);

lcd_puts("Q=");

lcd_puts(kata2);

lcd_puts(" l/menit");

}

}

26

Lampiran 2: Desain pipa orifice

27

Lampiran 3: karakteristik operasi MPX 5050

Karakteristik

Tipikal

Maksimum

Satuan

Jangkauan tekanan

0

-

50

Tegangan masukan

4.75

5.0

5.25

Volt DC

-

7.0

10

mA DC

Tegangan output minimum

0.088

0.2

0.313

Volt DC

Tegangan output maksimum

4.587

4.7

4.813

Volt DC

Jangkauan tegangan

-

4.5

-

Volt DC

Beda tekanan maksimum1

-

-

200

Sensitivitas

-

90

-

-40o

-

125o

Arus masukan

Temperatur operasi

Keterangan:

1

Minimum

: beda tekanan antara P1 dan P2

kPa

kPa

mV/kPa

o

C

28

Lampiran 4: Dimensi dari sensor MPX 5050

29

Lampiran 5. Foto alat yang telah dibuat

Kran

Pipa orifice

P1

P2

Rangkaian mikrokontroler,

penguat, dan filter

Sensor

Pompa

30

RIWAYAT HIDUP

Penulis dilahirkan di Bogor pada tanggal 4 September 1990 dan merupakan

anak keempat dari lima bersaudara. Penulis lulus dari SMA Negeri 99 Jakarta

pada tahun 2008 dan masuk Institut Pertanian Bogor pada tahun yang sama

melalui Undangan Seleksi Masuk IPB (USMI) dan diterima di Departemen

Teknik Pertanian (sekarang bernama Departemen Teknik Mesin dan Biosistem)

Fakultas Teknologi Pertanian Institut Pertanian Bogor.

Selama menjadi mahasiswa, penulis aktif dalam organisasi perwakilan

mahasiswa, diantaranya di Dewan Perwakilan Mahasiswa Tingkat Persiapan

Bersama pada tahun 2009, Dewan Perwakilan Mahasiswa Fakultas Teknologi

Pertanian pada tahun 2009-2010, dan Dewan Pengawas Himpunan Mahasiswa

Teknik Pertanian pada tahun 2009-2010. Pada tahun 2010-2011, penulis menjadi

asisten praktikum mata kuliah Motor dan Tenaga Pertanian. Pada tahun 20102012, penulis menjadi Senior Resident Asrama Tingkat Persiapan Bersama dan

menjadi pembina Klub Ilmiah Asrama. Di luar kampus, penulis menjadi pengajar

di berbagai bimbingan belajar untuk siswa SMP hingga mahasiswa sejak tahun

2008-2010, aktif menjadi penulis dan kontributor di Wikipedia Indonesia sejak

tahun 2008, serta aktif dalam mempromosikan Wikipedia Indonesia di

masyarakat.

Pada tahun 2011, penulis melaksanakan praktik lapangan di Koperasi

Peternak Bandung Selatan Pangalengan dengan judul Aspek Teknik Pertanian

pada Usaha Peternakan Sapi Perah di KPBS Pangalengan, Bandung.