BAB II TINJAUAN PUSTAKA A. Selulosa Selulosa

advertisement

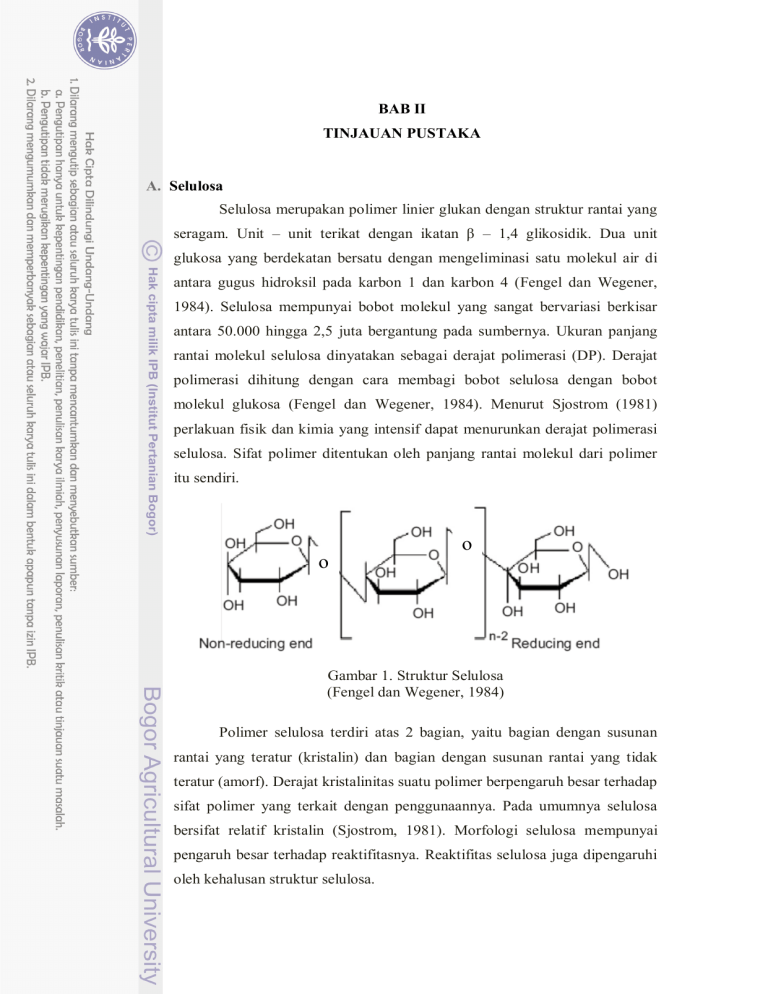

BAB II TINJAUAN PUSTAKA A. Selulosa Selulosa merupakan polimer linier glukan dengan struktur rantai yang seragam. Unit – unit terikat dengan ikatan β – 1,4 glikosidik. Dua unit glukosa yang berdekatan bersatu dengan mengeliminasi satu molekul air di antara gugus hidroksil pada karbon 1 dan karbon 4 (Fengel dan Wegener, 1984). Selulosa mempunyai bobot molekul yang sangat bervariasi berkisar antara 50.000 hingga 2,5 juta bergantung pada sumbernya. Ukuran panjang rantai molekul selulosa dinyatakan sebagai derajat polimerasi (DP). Derajat polimerasi dihitung dengan cara membagi bobot selulosa dengan bobot molekul glukosa (Fengel dan Wegener, 1984). Menurut Sjostrom (1981) perlakuan fisik dan kimia yang intensif dapat menurunkan derajat polimerasi selulosa. Sifat polimer ditentukan oleh panjang rantai molekul dari polimer itu sendiri. o o Gambar 1. Struktur Selulosa (Fengel dan Wegener, 1984) Polimer selulosa terdiri atas 2 bagian, yaitu bagian dengan susunan rantai yang teratur (kristalin) dan bagian dengan susunan rantai yang tidak teratur (amorf). Derajat kristalinitas suatu polimer berpengaruh besar terhadap sifat polimer yang terkait dengan penggunaannya. Pada umumnya selulosa bersifat relatif kristalin (Sjostrom, 1981). Morfologi selulosa mempunyai pengaruh besar terhadap reaktifitasnya. Reaktifitas selulosa juga dipengaruhi oleh kehalusan struktur selulosa. B. Selulosa Mikrobial dan Biosintesis Selulosa mikrobial merupakan jenis selulosa yang dihasilkan oleh mikroorganisme seperti genus Acetobacter, Agrobacterium, Rhizobium, Sarcina, dan Valonia (Yamanaka et al., 1989). Namun, Penghasil selulosa mikrobial yang paling efisisen adalah dari genus Acetobacter terutama bakteri Acetobacter xylinum (Brown, 1987). Acetobacter xylinum merupakan bakteri gram negatif yang menghasilkan serat – serat ultrafine selulosa sehingga dapat membantuk suatu jaringan pada permukaan antara udara dan cairan yang disebut pelikel (nata). Tebal pelikel yang dihasilkan sekitar 10 mm tergantung oleh masa pertumbuhan mikroba. Acetobacter xylinum ini akan mensintesis selulosa dari beberapa sumber karbon seperti glukosa, fruktosa, pentose, dan beberapa senyawa asam seperti asam asetat, asam piruvat, gliserol dan dihidroksi aseton (Benziman, 1982). Acetobacter xylinum dapat mengubah 19 persen gula menjadi selulosa. Selulosa yang terbentuk merupakan benang – benang yang bersamasama dengan polisakarida berlendir membentuk suatu lapisan tebal atau pelikel (Thiman dan Kenneth, 1955). Enzim yang berperan pada biosintesis selulosa oleh bakteri adalah cellulose synthase yang terdapat dalam membran sel bakteri (Williams dan Cannon, 1989). Hassid dan Basllow (1970) menyatakan bahwa polisakarida bakteri yang dibentuk oleh enzim – enzim bakteri Acetobacter xylinum berasal dari suatu perkusor yang berikatan dengan β-1,4 glikosidik yang tersusun atas komponen gula berupa glukosa, mannosa, ribosa, dan ramnosa. Prekusor dari polisakarida tersebut adalah GDP-glukosa. Menurut Scramm dan Hestrin (1954) sintesis selulosa dari glukosa dalam suspensi bakteri yang berkembang biak merupakan pengaruh dari fungsi oksigen. Produksi selulosa tidak terlalu banyak dipengaruhi oleh nitrogen. Kecepatan produksi selulosa dapat disebabkan karena konsentrasi sel pada pertumbuhan kultur dalam zona permukaan yang diaerasi. Gas CO 2 dihasilkan bersamaan dengan pertumbuhan kultur ditandai dengan munculnya gas CO2 yang mengangkat jaringan ke permukaan. Keterangan : CS (cellulose synthase), GK (glucokinase), FBP (fructose-1,6-biphosphate phosphatase), FK (fructokinase), 1FPk (fructose-1-phosphate kinase), PGI (phosphoglucoisomerase), PMG (phosphoglucomutase), PTS (system of phosphotransferases), UGP (pyrophosphorylase uridine diphosphoglucose), UDPGlc (uridine diphosphoglucose), G6PDH (glucose-6-phosphate dehydrogenase), NAD (nicotinamide adenine dinucleotide), NADP (nicotinamide adenine dinucleotide phosphate). Gambar 2. Biosintesis Selulosa Mikroba (Brown, 1987) C. Karakteristik Selulosa Kayu dan Selulosa Mikrobial Selulosa mikrobial mempunyai karakteristik yang unik dan relatif lebih unggul dari selulosa kayu terutama tingkat kemurniaannya (White dan Brown, 1983). Pada tanaman (kayu), selulosa yang dihasilkan masih berikatan kuat dengan senyawa lignin dan hemiselulosa. Persentase kandungan selulosa, lignin dan hemiselulosa adalah 42 %, 16 % dan 25 % dari kayu lunak atau kayu daun lebar (Sjostrom, 1995). Pada umumnya selulosa terdiri dari selulosa α dan selulosa β. Selulosa kayu dan selulosa mikrobial terdiri dari kedua selulosa tersebut, hanya memiliki perbedaan komposisi. Pada selulosa kayu, kandungan selulosa α lebih tinggi yaitu sekitar 70 % dan sisanya 30 % adalah selulosa β. Sedangkan pada selulosa bakteri kandungan selulosa β lebih besar yaitu sebanyak 60%. Denstitas selulosa α lebih besar dari densitas selulosa β, maka densitas selulosa mikrobial lebih kecil dibandingkan dengan selulosa kayu (Sugiyama et al., 1991). Dalam beberapa hal lainnya, selulosa kayu memiliki perbedaan dengan selulosa mikrobial. Pada selulosa kayu terdapat lamela atau ultrastruktur sel serat sedangkan selulosa mikrobial memiliki ultrafine sel serat. Hal ini menyebabkan perbedaan ukuran serat. Ukuran serat selulosa mikrobial lebih kecil 1/10 sampai 1/1000 dari ukuran serat selulosa kayu (Yoshinaga et al., 1996). Perbedaan lainnya adalah derajat polimerisasi. Derajat polimerisasi selulosa kayu lebih konstan sedangkan derajat polimerasi selulosa mikrobial akan naik secara linier tergantung masa pertumbuhan organismenya (Figini, 1982). Selain derajat polmerisasi, perbedaan juga terletak pada derajat kristalinitas bahan. Selulosa mikrobial lebih memiliki derajat kristalinitas yang lebih tinggi dibandingkan selulosa tanaman (kayu) (Watanabe, 1994). Lapisan pelikel dari selulosa bakteri memiliki modulus young yang tinggi kira – kira 156 GPa. Modulus ini dipengaruhi oleh ikatan interfibril serta kristalinitas selulosa mikrobial. Selulosa mikrobial dapat diproses menjadi suspense stabil dengan menggunakan proses homogenisasi mekanik. Aplikasi dari selulosa mikrobial adalah untuk pembuatan akustik diafragma, kulit buatan penutup luka, dan pembuatan kertas bermutu tinggi (Yamanaka et al,. 1994). Selulosa mikrobial mempunyai beberapa keunggulan antara lain kemurnian yang tinggi, derajat kristalinitas yang tinggi, mempunyai kerapatan antara 300 dan 900 kg/m3, kekuatan tarik yang tinggi, dan elastis. (Krystynowicz dan Bielecki, 2001). D. Kertas Kertas adalah lembaran yang terdiri dari serat – serat selulosa yang saling membentuk jalinan serat. Pada beberapa jenis kertas tertentu ditambahkan beberapa bahan penolong berupa zat organik dan anorganik. Departement Perindustrian (1982) menggolongkan kertas menjadi tiga bagian yaitu kertas budaya, kertas industri, dan kertas lain. Kertas budaya terdiri atas surat kabar, kertas cetak dan kertas tulis. Kertas industri terdiri atas kertas pengemas, kertas kraft, kertas rokok, dan karton. Kertas lain adalah kertas yang tidak termasuk kedua golongan tersebut misalnya kertas tissue dan house hold. Kertas surat kabar ialah kertas yang digunakan untuk mencetak. Kertas tersebut memiliki spesifikasi gramatur antara 45 – 60 g/m2 (Anonim, 2008). Berikut ini adalah SNI untuk kertas koran : Tabel 1. Persyaratan Mutu Kertas Koran (SNI 7273 – 2008) Parameter Satuan Persyaratan Gramatur g/m2 45 - 60 Ketahanan Tarik kN/m Min. 1,18 Penetrasi minyak 1000/mm Maks. 30 Derajat putih % ISO Min. 55 Opasitas cetak % Min. 90 Sumber : Badan Standarisasi Nasional (2008) Jenis kertas lainnya adalah kertas tulis A yang digunakan untuk keperluan tulis – menulis dengan nama di pasaran adalah kertas HVS (Hout Vrij Schriff Papier). Kertas HVS ini memiliki variasi gramatur 60, 70, 80 g/m2 dan beredar dengan ukuran yang bervariasi seperti folio (215 mm x 330 mm) dan kuarto (215 mm x 280 mm). Kualitas kertas HVS dilihat berdasarkan gramatur, sifat tulis, ketahanan hapus, dan derajat putih (75% ISO) (SNI 14 – 0115 – 1998). Selain itu, terdapat jenis – jenis kertas lain seperti kertas tissue, kertas medium, dan kertas bungkus. Kertas tissue memiliki nilai gramatur kertas yang berkisar antara 16 – 31,5 (SII, 82) dengan daya serap yang baik. Kertas medium merupakan kertas yang digunakan untuk pelapis tengah pada karton. Kertas medium memiliki spesifikasi permukaan rata, tidak kisut dan tidak berlubang. Gramatur kertas medium adalah 60 g/m2. Standar penelitian umum untuk kertas adalah gramatur 60 g/m2. Adapun jenis kertas dan beberapa karakteristik sifatnya dapat dilihat pada lampiran 8 dan 9. E. Teknologi dan Zat Aditif Pembuatan Kertas Menurut Syarief et al,. (1989) pada umumnya kertas dapat dibuat dari material yang mengandung selulosa. Salah satu sumber selulosa utama bahan pembuatan kertas adalah selulosa kayu. Selulosa kayu tersebut diberikan perlakuan kimia, dihancurkan, dipucatkan, dibentuk dan akhirnya dikeringkan. Dalam pembuatan kertas, serat dipisahkan dan disusun kembali secara acak membentuk lembaran dengan ukuran dan sifat – sifat tertentu. Young (1980) dalam Casey (1981) menyatakan bahwa proses pembuatan kertas meliputi sebagai berikut : pendisintegrasian pulp, pencampuran pulp dengan larutan untuk membentuk kekompakan serat, pembantukan lembaran, perlakuan couching, pemberian tekanan, dan pengeringan. Faktor – faktor yang mempengaruhi mutu kertas adalah faktor bahan baku dan faktor proses pengolahan. Faktor bahan baku meliputi berat jenis, dimensi serat, komponen kimia yang terkandung dalam kayu atau bahan berserat selulosa, sedangkan faktor proses pengolahan ditentukan dengan cara perlakuan pendahuluan, kondisi pemasakan (pulping), dan perlakuan dalam pembuatan lembaran kertas (Mac Donald dan Franklin, 1969). Berat jenis menentukan kelayakan suatu bahan untuk menjadi pulp kertas. Hal ini terkait dengan rendemen yang akan dihasilkan. Diameter serat dan tebal dinding serat saling mempengaruhi ikatan dan anyaman serat secara kompleks dalam pembentukan pulp untuk kertas (Handayani, 1991). Umumnya serat dengan diameter kecil dan berdinding tipis baik bagi pembentukan lembaran (Soenardi, 1974). Serat berdinding tipis mudah mengalami perubahan bentuk dan menjadi pipih, sehingga memberikan permukaan yang luas bagi terjadinya ikatan antar serat. Hal sebaliknya terjadi pada serat dengan dinding yang tebal, tidak mudah berubah bentuk sehingga bentuknya tetap bulat pada pembentukan lembaran kertas dan pulp. Dengan demikian kertas yang dihasilkan memiliki kekuatan tarik, retak dan lipat yang lebih rendah dibandingkan dengan serat berdinding tipis. Namun demikian serat berdinding tebal dapat menghasilkan kertas dengan kekuatan sobek yang baik melalui kondisi pengolahan pulp yang sesuai (Handayani, 1991). Kertas dan pulp merupakan produk yang dihasilkan dari pemanfaatan selulosa tanaman (kayu). Kertas berfungsi sebagai media utama untuk menulis, mencetak serta melukis dan kemasan. Proses pembuatan kertas diawali dengan proses pembuatan pulp dari kayu. Proses pembuatan pulp adalah memisahkan serat kayu menjadi individu serat terpisah. Proses ini dilakukan dengan 3 metode yaitu mekanis, semi kimia, dan kimia (Casey, 1980). Metode tersebut adalah sebagai berikut : 1) Mekanis ; Proses pembuatan pulp yang seluruhnya menggunakan proses mekanis, misalnya dengan grinding dan milling. Pulp yang dihasilkan dapat digolongkan menjadi dua, yaitu unbleached mechanical pulp dan bleached, 2) Semi Kimia ; Proses pembuatan pulp yang melalui dua tahap proses yaitu proses mekanis dan kimia, 3) Kimia ; Bahan baku setelah ukurannya dikurangi, dimasak dalam suatu tempat (reaktor) yang bertekanan dan dicampur dengan bahan kimia. Hasil pemasakan tersebut adalah pulp yang tidak putih (unbleached pulp) dan untuk menghasilkan kertas tertentu dibutuhkan proses pemutihan pulp. Setelah proses pemutihan akan diperoleh pulp yang disebut bleached chemical pulp (pulp putih). Proses-proses tersebut bergantung pada banyak faktor, antara lain temperatur reaksi, waktu reaksi, konsentrasi katalis, konsentrasi pelarut, dan perbandingan cairan pemasak terhadap bahan baku. Perbaikan sifat kertas dilakukan dengan jalan penambahan aditif. Adapun zat aditif yang ditambahkan berfungsi sebagai bahan pengisi (filler), bahan penguat (strength additives), sizing agent, pewarna, bahan penolong proses (processing aids), pencerah (optical brightener), dan sebagainya. Penambahan zat aditif digunakan untuk memperbaiki sifat-sifat kertas. Zat aditif diklasifikasikan menjadi zat aditif pemberi efek kualitas kertas dan zat aditif pembantu proses. Zat aditif pemberi efek kualitas kertas, secara umum memberikan pengaruh pada kualitas kertas. Beberapa zat aditif berpengaruh langsung pada sifat-sifat kertas. Zat-zat aditif tersebut diantaranya adalah : 1. Tapioka Tapioka merupakan salah satu bahan yang dapat berfungsi sebagai sizer yang digunakan dalam proses pembuatan kertas. Tapioka ditambahkan sebelum pembentukan lembaran kertas. Tujuan utama dalam penggunaan tapioka adalah untuk meningkatkan ketahanan fisik kertas. Menurut Casey (1980), tapioka digunakan untuk memperbaiki ikatan antar serat sehingga dapat meningkatkan ketahanan tarik kertas, kemampuan cetak tetapi tidak meningkatkan ketahanan kertas dari air. Kerugian yang ditimbulkan dengan pemakaian tapioka adalah menurunnya opasitas cetak karena tapioka mengisi rongga-rongga antar serat sehingga mengurangi luas pantul cahaya, menurunkan derajat putih kertas karena tapioka yang tergelatinisasi lebih bersifat transparan, dan kertas cenderung diserang oleh bakteri pengurai. Pemakaian tapioka dalam pembuatan kertas berkisar antara 1,0-5,0% dari berat pulp kering oven, tergantung pada jenis dan persentase bahan penolong lainnya yang diberikan serta jenis pulp dan kertas yang dihasilkan. Pemakaian ekonomis tapioka berkisar antara 2,0 sampai 3,0% (Casey, 1980). 2. Kaolin Kaolin adalah mineral alam yang terdiri dari SiO2, Al2O3, Fe2O3, TiO2, dan H2O yang berwarna putih dan mempunyai sifat yang licin, halus, dan liat. Penambahan kaolin dimaksudkan untuk meningkatkan opasitas cetak karena kaolin menambah luas pantul cahaya meningkatkan derajat putih, memperbaiki kehalusan kertas terutama kertas yang berasal dari serat yang kasar serta memperbaiki sifat cetak karena molekul-molekul kaolin mengisi ruang antar serat. Kerugian dari penambahan kaolin akan menurunkan kekuatan kertas karena kaolin dapat menurunkan ikatan antar serat (Casey, 1980). Menurut Casey (1980), pemakaian kaolin pada kertas bervariasi antara 0,0-40,0% dari berat pulp kering oven, tergantung persentase bahan penolong lainnya, jenis pulp, dan kertas yang akan dihasilkan. Sedangkan pemakaian optimal antara 4,0-15,0%. Pemakaian berlebihan dapat mengurangi efektifitas sizer dan cenderung menimbulkan debu-debu halus pada kertas sehingga mengganggu proses pencetakan lembaran kertas. 3. Alum Alum (K2SO4. Al2 (SO4)3. 24 H20) merupakan retention aid yang umum digunakan. Alum berfungsi untuk merubah gaya tolak menolak yang mungkin terjadi antara bahan aditif dan bahan serat selulosa menjadi tarik menarik sehingga bahan aditif berikatan kuat dengan serat. Penggunaan alum dapat meningkatkan efisiensi penggunaan bahan aditif selama pembentukan kertas. Bahan retensi lain yang dapat digunakan lagi adalah ferric sulphate (Fe2 (SO4)3), asam sulfat encer (H2SO4), dan natrium aluminate (Na2Al2O4) (Casey, 1980). F. Analisis Konversi Biomassa Analisis biomassa adalah suatu analisis yang dilakukan untuk mengetahui kebutuhan biomassa disuatu daerah atau negara yang erat kaitannya dengan pengembangan dan tata guna lahan, kelestarian hutan atau strategi kehutanan lainnya (Setiawan, 1999). Konversi biomassa adalah suatu upaya yang dilakukan untuk mempertahankan kelestarian biomassa (Outlaw dan Robert, 1999). Hasil hutan Indonesia di dominasi oleh industri kayu lapis dan industri kayu gergajian, selain itu berkembang pula industri kertas dan pulp serta turunan selulosa lainnya (Askari, 2000). Selain untuk industri, hutan memiliki manfaat lain yaitu menyerap gas karbon dioksida oleh tumbuhan dalam siklus fotosintesisnya. Karbon dioksida ini merupakan komponen udara yang dapat menjadi polutan udara jika dalam jumlah dan konsentrasi tinggi. Keberadaan karbon dioksida dalam jumlah yang banyak di atmosfer menyebabkan terjadinya efek rumah kaca. Efek rumah kaca ini merupakan suatu fenomena yang ditimbulkan oleh berbagai gas yang terdapat dalam atmosfer sehingga merubah konsistensi alam. Menurut Houghton (1990) untuk mengurangi efek rumah kaca, terdapat tiga hal yang dapat dilakukan yaitu menghentikan atau mengurangi pembukaan hutan, melakukan reboisasi secara menyeluruh, dan mengurangi pemakaian bahan bakar fosil dan kayu yang berasal dari hutan.