STUDI PENARIKAN KAWAT TEMBAGA DENGAN METODE WIRE

advertisement

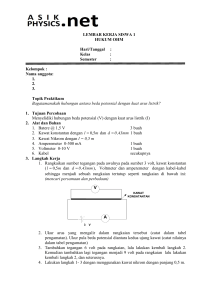

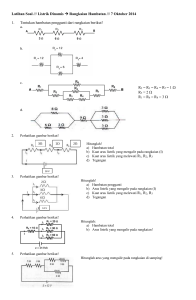

STUDI PENARIKAN KAWAT TEMBAGA DENGAN METODE WIRE DRAWING Efin Fitria Iwan1Edi septe2, Rizky Arman3, 1,2,3 Jurusan Teknik Mesin – Fakultas Teknologi Industri Universitas Bung Hatta Kampus III Jl. Gajah Mada Gunung Pangilun Telp. (0751) 51257 Padang Email : [email protected]. ABSTRACT The wire is generally used for various purposes in the field of mechanical and eletrikal, such as anchoring the suspension bridge, crane car, the electricity cables, and power cables rumah.salah an important factor in the mechanical and wire used eletrikal is not allowed to drop out, because when breaking up may result in losses as well as the safety of the penggunanya.Pembuatan bragged pure copper wire cable used for electrical conductors carried by working the wire drawing. during the process of wire drawing copper wire led to a decline in the value of roughness of copper wire. However, the highest value of roughness of copper wires with a voltage value of 440 KN / mm2 and strain 0.65 and style KN 623.238 and 1246.47 w power and speed of withdrawal of 2cm / s. so the copper wire which has undergone the process of drawing, the value of copper wire is almost the same roughness. means to increase the percentage reduction of the discrepancies roughness value that is not too significant to roughness value of copper wire which has undergone the process of drawing. Keywords: Copper wire, Drawing wire, wire drawing dies. ABSTRAK Kawat pada umumnya banyak di gunakan untuk berbagai keperluan dalam bidang mekanikal dan eletrikal,seperti penahan jembatan gantung, mobil Derek, kabel listrik PLN,dan kabel listrik rumah.salah satu factor penting dalam mekanikal dan eletrikal adalah kawat yang dipergunakan tidak diizinkan putus,karena bila putus dapat menimbulkan kerugian serta mengencam keselamatan dari para penggunanya.Pembuatan kawat tembaga murni dimanfaatkan untuk kabel penghantar listrik dilakukan melalui pengerjaan drawing kawat. pada saat proses wire drawing kawat tembaga menyebabkan terjadinya penurunan nilai kekasaran kawat tembaga. Namun nilai kekasaran kawat tembaga tertinggi dengan nilai tegangan 440 KN/mm2 dan regangan 0,65 dan gaya 623,238 KN dan daya 1246,47 w dan kecepatan penarikan 2cm/s. jadi kawat tembaga yang sudah mengalami proses drawing, nilai kekasaran kawat tembaga hampir sama. artinya peningkatan persentase reduksi menyebabkan perbedaan nilai kekasaran yang tidak terlalu signifikan terhadap nilai kekasaran kawat tembaga yang sudah mengalami proses drawing. Kata Kunci : Kawat tembaga,Drawing kawat,Dies wire drawing. PENDAHULUAN Kawat pada umunya banyak di gunakan untuk berbagai keperluaan dalam bidang mekanikal dan eletrikal,seperti penahan jembatan gantung, mobil derek, kabel listrik PLN dan kabel listrik rumah. Material kawat biasaya adalah baja, Aluminium dan tembaga penggunaanya disesuaikan dengan kondisikerja. Salah satu faktor penting dalam mekanikal dan elektrikal adalah kawat yang tidak diizikan putus. karena bila putus dapat menimbulkan kerugian serta mengencam keselamatan dari para penggunanya.seperti putusnya kabel penahan jembatan gantung yang membahayakan pengguna jembatan gantung tersebut.putus nya kabel listrik PLN yang dapat merugikan baik PLN itu sendiri maupun masyarakat pengguna berupa padam listrik atau putusanya. Kabel listrik rumah yang menyebabakan kebakaran karena terjadinya konsleting. Oleh karena itu, kondisi penggunaan kabel yang tepat harus diselidiki. Kawat (Wire ) dalam kehidupan sehari-hari sanagat di butuhkan terutama di bidang konstruksi bangunan maupun konstruksi yang lain, poroduksi kawat di dalam negri tentu tidak kehabisan cadangan namun bagi pelaku usaha dalam industri ini tentu berpiki lebih agar produksi dapat meningkat. sehingga keuntungan dapat meningkat pula,masalah yang sering di hadapai di dunia industri kawat (wire) membuat kawat dengan diameter kecil sehingga dalam proses produksi sering terjadi produk gagal akibat kawat putus. Material yang tepat menjadi faktor lancarnya produksi kawat,selain itu Die (Dimensi serta material) juga sangat berpengaruh pada kelencaran produksi kawat.mengingat semua itu sangat tidak mungkin di semua sehingga harus di cari alternatif yang baru sehingga biaya produksi tidak terlalu besar. Pada penelitian ini, akan di lakukakan pengujian berguna untuk mengetahui kekuatan pada kawat, supaya pada saat pegujian kawat tidak mengalami putus. untuk itu perlu dilakukan analisis kekeuatan yang di miliki suatu kawat,sehinga teruji dari kekuatan suatu kawat, sehingga dapat di manfaatkan dan digunakan. (Edi setyawan.,2008) METODOLOGI PENELITIAN pembuatan kabel kawat tembaga memerlukan Pembuatan bahan dilakukan dari proses pengerjaan peleburan hingga ke proses pengerjaan drawing kawat. Kapasitas pembuatan 5 ton sampai dengan 10 ton digunakan untuk melebur kabel tembaga murmi. Pada pengerjaan peleburan tembaga murmi yang dimuatkan menerima panas langsung dari api yang dihembuskan oleh berner (bahan bakar minyak). Pada peleburan dengan menggunakan tungku pemasak , gas oksigen dan hidrogen yang terlarut ke dalam tembaga cair, serta kandungan inklusi di dalam tembaga cair relative tinggi. Oleh karena itu untuk meminimasi kandungan gas dan slag di dalam tembaga cair, khususnya untuk bahan perlakuan sebagai berikut : a.Pemberian fiuks penutup permukaan tembaga cair dengan arang kayu. b. Oksidasi: penyemprotan gas oksigen ke dalam tembaga cair, untuk mengurangi gas hydrogen terlarut c. Semprot gas nitrogen ke dalam tembaga cair untuk mengurangi slag dan oksigen yang berada dan larut dalam tembaga cair Cairan tembaga dituang ke dalam cetakan dalam bentuk ingot. Selanjutnya pembuatan batangan tembaga untuk keperluan pengerjaan proses drawing kawat, dilakukan melalui pengerjaan rol panas dari bentuk ingot hingga menjadi bentuk batangan dengan diameter sekitar 1'2". Kasus yang dialami selama pengerjaan drawing, kawat tembaga yang terdeformasi melalui dies dengan diameter yang relative lebar saja (2 mm) telah mengalami patah. (George.,E 1976) 4. Spesifikasi hasilkan. produk yang di Defenisi wire drawing Secara umum wire drawing merupakan salah satu proses jenis manufaktur dengan memanfaatkan fenomena deformasi plastis akibat gaya pembentukan.Gaya pembentukan ini berupa tekanan dan tarikan yang terjadi sewaktu benda kerja melewati die. Wire drawing di aplikasikan ke dalam pembuatan kabel listrik, kawat dan pipa. (supianto.2012) Proses penarikan kawat meliputi penarikan logam melalui cetakan oleh gaya tarik yang bekerja pada pada bagian keluar cetakan. Aliran plastic terutama di sebabkan oleh gaya tekan yang timbul sebagai reaksi dari logam terhadap cetakan.pengurangan diameter batang pejal atau batang (rod) dengan cara penarikan berurutan, dinamakan : penarikan batang berongga disebut juga penarikan tabung tergantung pada diameter produk akhir yang dihasilkan. Batang, kawat dan penarikan tabung, biasanya dilakukan pada suhu kamar akan tetapi karena biasanya deformasi besar, maka akan terdapat kenaikan suhu yang cukup berate selama proses. Keberhasilan proses wire drawing dipengaruhi oleh : http://www.substech.com Gambar . proses wire Drawing ANALISA DAN PEMBAHASAN Hasil pengujian wire drawing dapat dilihat seperti pada grafik, tabel berikut : Kawat diameter 4 mm No Panjang awal Temperatur Waktu Panjang kawat (cm) (oC) ( T) akhir kawat (cm) 1 10 cm 500 oC 30 menit 2 17 cm 500 oC 30 10,3 cm 17,4 cm 20,2 cm 23,5 cm 25,6 cm menit 3 20 cm 500 oC 30 menit 4 23 cm 500 oC 30 menit 1. Material Kawat. 2. Geometri Dies. 3. Kontak antara kawat dengan dies. 5 25 cm 500 oC 30 menit 60 50 40 30 20 10 0 17 10 17,4 25 23 20 20,2 23,5 25,6 10,3 1 2 3 4 5 Ao 10 17 20 23 25 Af 10,3 17,4 20,2 23,5 25,6 Diameter kawat tembaga 4 mm penampang Ao/ Af (mm²) Penampang A0/Af (mm²) Grafik perbandingan kawat tembaga sebelum dan sesudah penarikan Grafik perbandingan kawat tembaga sebelum dan sesudah penarikan 60 20 10 0 25 22,8 23,6 25,5 17 40 30 23 20 50 10 17,3 10,2 1 2 3 4 5 Ao 10 17 20 23 25 Af 10,2 17,3 22,8 23,6 25,5 Diameter kawat tembaga 3 mm Grafik 1. Grafik perbandingan kawat tembaga sebelum dan sesudah penarikan Dari grafik diatas nilai tertinggi dari penarikan adalalah pada percobaan 5 dengan nilai 25,6 dengan selisih penarikan yaitu sebesar 0,6 mm. Panjang awal 1 2 Temperatur o ( C) Waktu Panjang ( T) akhir Kawat Kawat ( cm) (cm) 10 cm 17 cm 500 oC 500 oC 30 10,2 menit cm 30 17,3 cm menit 3 20 cm 500 oC 30 22,8 cm menit 4 23 cm 500 oC 30 23,6 cm menit 5 25 cm 500 oC Dari grafik diatas nilai tertinggi dari penarikan adalah pada percobaan 3 dengan nilai 22,8 dengan selisih penarikan yaitu sebesar 0,8 mm. KSIMPULAN DAN SARAN Kawat diameter 3 mm No Grafik 2. Grafik perbandingan kawat tembaga sebelum dan sesudah penarikan 30 25,5 menit cm Kesimpulan Penelitian tentang material Wire drawing dengan kawat tembaga ini memberikan kesimpulan sebagai berikut: Berdasarkan penelitian yang meliputi pengujian dan analisa pada saat proses wire drawing kawat tembaga menyebabkan terjadinya penurunan nilai kekasaran kawat tembaga. Namun nilai kekasaran kawat tembaga tertinggi dengan nilai tegangan 440 KN/mm2 dan regangan 0,65 dan gaya 623,238 KN dan daya 1246,47 w dan kecepatan penarikan 2cm/s . jadi kawat tembaga yang sudah mengalami proses drawing, nilai kekasaran kawat tembaga hampir sama. artinya peningkatan persentase reduksi menyebabkan perbedaan nilai kekasaran yang tidak terlalu signifikan terhadap nilai kekasaran kawat tembaga yang sudah mengalami proses drawing. Saran Berdasarkan penelitian yang telah dilakukan maka dapat diberikan saran kepada peneliti selanjutnya dengan memperhatikan hal-hal berikut: Jika melakukan pengujian sebaiknya diperhatikan gaya yang diberikan pada saat penerikan kawat, agar kawat tidak mengalami putus. DAFTAR PUSTAKA Altan, T., Oh, S.-I., and Gegel, H. L., (1983). Metal forming:fundamentals and applications, American Society for Metals, Metal Park, Ohio,. E. PAUL DEGARMO, Material and processing in manufacturing, seventh Edition, Maxwell MacMilan International Edition, (1990). M. Rubio, A. M. Camacho, L. Sevilla, dan M. A. Sebastian. (2005) “Calculation of the forward tension in drawing processes,” J. Materi. Proces. Technol, 162(163):551557. Noonai, P. Kaewtathip, dan J. Kajornchaiyakul. (2011). “Influences of reduction ratio on mechanical properties and tansformation temperature of NiTi drawn wires,” Krab: TSMEICOME SYDNEY H.AVNER,introduction to physical Metallurgi,Soecond Edition, McGraw-Hill lnc,(1974) Viktor. (2012). “Effect of drawing angle size of a die on wire drawing and bunching process,” Brno: METAL