BAB I PENDAHULUAN 1.1 Latar Belakang Kebutuhan

advertisement

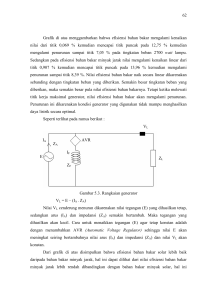

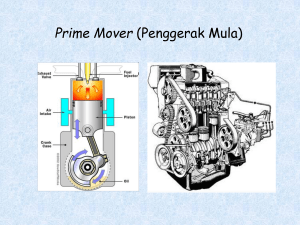

BAB I PENDAHULUAN 1.1 Latar Belakang Kebutuhan akan listrik pada elemen masyarakat sangatlah besar baik dari kalangan industri, rumah tanggga, dan kebutuhan-kebutuhan yang lain. Kebutuhan akan listrik pada masyarakat kini semakin meningkat, seiring kebutuhan dan pertambahan penduduk yang semakin meningkat. Namun, peningkatan kebutuhan listrik ini tidak diiringi oleh penambahan pasokan listrik untuk konsumen sehingga perusahan listrik di Indonesia khususnya PLN (Perusahaan Listrik Negara) menghimbau kepada seluruh konsumennya agar melakukan penghematan listrik dari pukul 17.00 – 22.00. Dengan cara ini diharapkan krisis ketenagalistrikan tidak terjadi atau paling tidak dapat diminimalisir sedini mungkin. Selain itu krisis ketenagalistrikan terjadi karena pasokan bahan bakar utama seperti batu bara pada PLTU dan PLTGU pasokannya sudah mulai menipis karena sudah terlalu sering ditambang dari perut bumi. Namun dengan banyaknya daerah – daerah yang belum teraliri listrik maka pihak PLN biasanya lebih memilih pembangunan PLTD yang relative mudah. Maka dari itu pembahasan kali ini akan membahas perancangan PLTD. 1.2 Maksud dan Tujuan Untuk mengetahui kriteria dan karakteristik PLTD Dapat merancang PLTD 1.3 Pembatasan masalah Berdasarkan beberapa permasalahan diatas, penyusun memiliki alternatif lain agar terjadinya krisis ketenagalistrikan dapat diminimalisir. Atau paling tidak, bagi para konsumen yang ingin memasang saluran listrik baru yang daerahnya belum disambung aliran listrik dari PLN terutama di daerah – daerah terpencil bias menikmati energi listrik. Dengan dasar inilah penyusun mencoba untuk merancang sebuah pembangkit listrik dengan memanfaatkan energi diesel. BAB II TEORI DASAR 2.1 Bahan Bakar Diesel Bahan bakar diesel secara umum adalah bahan bakar cair apapun yang digunakan untuk mesin diesel. Jenis yang paling umum adalah minyak bahan bakar yang berasal dari hasil distilasi fraksi minyak bumi, namun ada juga produk selain dari turunan minyak bumi seperti biodiesel, diesel biomassa menjadi cairan atau diesel gas menjadi cairan. Untuk membedakan jenis-jenis diesel, bahan bakar dari minyak bumi umumnya disebut petrodiesel. Diesel dengan sulfur ultra-rendah (ULSD) adalah standar untuk mendefinisikan bahan bakar diesel dengan kandungan sulfur yang telah direndahkan. Di Britania Raya, bahan bakar diesel untuk penggunaan jalan raya disebut DERV, singkatan dari diesel-engined road vehicle (Kendaraan bermesin diesel untuk jalan raya) yang besar pajaknya lebih tinggi dari diesel untuk penggunaan non-jalan raya . Di Australia, bahan bakar diesel disebut juga 'distillate'. Di Indonesia, bahan bakar diesel yang paling umum adalah solar. 2.2 Mesin Diesel Mesin diesel (atau mesin pemicu kompresi) adalah motor bakar pembakaran dalam yang menggunakan panas kompresi untuk menciptakan penyalaan dan membakar bahan bakar yang telah diinjeksikan ke dalam ruang bakar. Mesin ini tidak menggunakan busi seperti mesin bensin atau mesin gas. Mesin ini ditemukan pada tahun 1892 oleh Rudolf Diesel, yang menerima paten pada 23 Februari 1893. Diesel menginginkan sebuah mesin untuk dapat digunakan dengan berbagai macam bahan bakar termasuk debu batu bara. Dia mempertunjukkannya pada Exposition Universelle (Pameran Dunia) tahun 1900 dengan menggunakan minyak kacang (lihat biodiesel). Mesin ini kemudian diperbaiki dan disempurnakan oleh Charles F. Kettering. Mesin diesel memiliki efisiensi termal terbaik dibandingkan dengan mesin pembakaran dalam maupun pembakaran luar lainnya, karena memiliki rasio kompresi yang sangat tinggi. Mesin diesel kecepatan-rendah (seperti pada mesin kapal) dapat memiliki efisiensi termal lebih dari 50%. Mesin diesel dikembangkan dalam versi dua-tak dan empat-tak. Mesin ini awalnya digunakan sebagai pengganti mesin uap. Sejak tahun 1910-an, mesin ini mulai digunakan untuk kapal dan kapal selam, kemudian diikuti lokomotif, truk, pembangkit listrik, dan peralatan berat lainnya. Pada tahun 1930-an, mesin diesel mulai digunakan untuk mobil. Sejak saat itu, penggunaan mesin diesel terus meningkat dan menurut British Society of Motor Manufacturing and Traders, 50% dari mobil baru yang terjual di Uni Eropa adalah mobil bermesin diesel, bahkan di Perancis mencapai 70%. 2.3 Prinsip Kerja Mesin Diesel Mesin diesel menggunakan prinsip kerja hukum Charles, yaitu ketika udara dikompresi maka suhunya akan meningkat. Udara disedot ke dalam ruang bakar mesin diesel dan dikompresi oleh piston yang merapat dengan rasio kompresi antara 15:1 dan 22:1 sehingga menghasilkan tekanan 40-bar (4.0 MPa; 580 psi), dibandingkan dengan mesin bensin yang hanya 8 to 14 bars (0.80 to 1.40 MPa; 120 to 200 psi). Tekanan tinggi ini akan menaikkan suhu udara sampai 550 °C (1,022 °F). Beberapa saat sebelum piston memasuki proses kompresi, bahan bakar diesel disuntikkan ke ruang bakar langsung dalam tekanan tinggi melalui nozzle dan injektor supaya bercampur dengan udara panas yang bertekanan tinggi. Injektor memastikan bahwa bahan bakar terpecah menjadi butiran-butiran kecil dan tersebar merata. Uap bahan bakar kemudian menyala akibat udara yang terkompresi tinggi di dalam ruang bakar. Awal penguapan bahan bakar ini menyebabkan sebuah waktu tunggu selagi penyalaan, suara detonasi yang muncul pada mesin diesel adalah ketika uap mencapai suhu nyala dan menyebabkan naiknya tekanan diatas piston secara mendadak. Oleh karena itu, penyemprotan bahan bakar ke ruang bakar mulai dilakukan saat piston mendekati (sangat dekat) TMA untuk menghindari detonasi. Penyemprotan bahan bakar yang langsung ke ruang bakar di atas piston dinamakan injeksi langsung (direct injection) sedangkan penyemprotan bahan bakar kedalam ruang khusus yang berhubungan langsung dengan ruang bakar utama dimana piston berada dinamakan injeksi tidak langsung (indirect injection). Ledakan tertutup ini menyebabkan gas dalam ruang pembakaran mengembang dengan cepat, mendorong piston ke bawah dan menghasilkan tenaga linear. Batang penghubung (connecting rod) menyalurkan gerakan ini ke crankshaft dan oleh crankshaft tenaga linear tadi diubah menjadi tenaga putar. Tingginya kompresi menyebabkan pembakaran dapat terjadi tanpa dibutuhkan sistem penyala terpisah (pada mesin bensin digunakan busi), sehingga rasio kompresi yang tinggi meningkatkan efisiensi mesin. Meninggikan rasio kompresi pada mesin bensin hanya terbatas untuk mencegah kerusakan pra-penyalaan. 2.2.1 Sistem Injeksi Generasi Awal Mesin asli Diesel menginjeksikan bahan bakar dengan bantuan udara bertekanan, yang mengatomisasi bahan bakar dan memaksa bahan bakar masuk dalam ruang bakar melalui nosel (menggunakan prinsip yang sama dengan semprotan aerosol). Bukaan nosel ditutup oleh katup yang dikontrol oleh camshaft untuk mengawali injeksi bahan bakar sebelum titik mati atas/top dead centre. Menggunakan 3 tahap kompresor memang memakan tenaga namun efisiensi dan output tenaga bersih yang dihasilkan diatas mesin pembakaran lainnya pada waktu itu. Mesin diesel saat ini menggunakaan tekanan sangat tinggi dengan pompa mekanik dan menekan bahan bakar dengan injektor tanpa udara bertekanan. Dengan diesel injeksi langsung, injektor akan menyemprot bahan bakar melalui 4-12 orifice kecil pada noselnya. Mesin diesel injeksi generasi awal selalu mempunyai pembakaran awal tanpa kenaikan tekanan yang drastis ketika pembakaran. Saat ini riset sedang dilakukan untuk menggunakan lagi beberapa bentuk injeksi udara desain asli Rudolf Diesel untuk mengurangi polusi nitrogen oksida. Pada semua mesin diesel, mesin diesel modern selalu mengacu pada desain asli Rudolf Diesel, dimana bahan bakar menyala melalui kompresi tinggi. 2.2.2 Jalur Bahan Bakar Untuk aplikasi generator listrik, komponen penting dari mesin diesel adalah governor, yang mengontrol suplai bahan bakar agar putaran mesin selalu pada putaran yang diinginkan. Apabila putaran mesin turun terlalu banyak kualitas listrik yang dikeluarkan akan menurun sehingga peralatan listrik tidak dapat bekerja sebagaimana mestinya, sedangkan apabila putaran mesin terlalu tinggi maka dapat mengakibatkan over voltage yang bisa merusak peralatan listrik. Mesin diesel modern menggunakan pengontrolan elektronik canggih untuk mencapai tujuan ini melalui modul kontrol elektronik (ECM) atau unit kontrol elektronik (ECU) - yang merupakan "komputer" dalam mesin. ECM/ECU menerima sinyal kecepatan mesin melalui sensor dan menggunakan algoritma dan mencari tabel kalibrasi yang disimpan dalam ECM/ECU, dia mengontrol jumlah bahan bakar dan waktu melalui aktuator elektronik atau hidraulik untuk mengatur kecepatan mesin. 2.2.3 Kondisi Dingin a. Penyalaan Mesin diesel sulit untuk hidup pada saat mesin dalam kondisi dingin. Beberapa mesin menggunakan pemanas elektronik kecil yang disebut busi menyala (spark/glow plug) di dalam silinder untuk memanaskan ruang bakar sebelum penyalaan mesin. Lainnya menggunakan pemanas "resistive grid" dalam "intake manifold" untuk menghangatkan udara masuk sampai mesin mencapai suhu operasi. Setelah mesin beroperasi pembakaran bahan bakar dalam silinder dengan efektif memanaskan mesin. b. Pengentalan Dalam cuaca yang sangat dingin, bahan bakar diesel mengental dan meningkatkan viscositas dan membentuk kristal lilin atau gel. Kristal ini dapat terbentuk di sepanjang jalur bahan bakar (terutama pada saringan), membuat penyalaan mesin dalam cuaca dingin menjadi sulit. Pemanas listrik kecil pada tanki bahan bakar dan di sepanjang sistem bahan bakar umumnya menjadi solusi. Selain itu, cara umum yang dipakai adalah untuk memanaskan saringan bahan bakar dan jalur bahan bakar secara elektronik. Seiring dengan meningkatnya teknologi bahan bakar, pengentalan saat ini jarang terjadi, namun pada kondisi terdingin campuran adalah diesel dan minyak tanah dapat digunakan. Stasiun pengisian bahan bakar di kawasan dingin pada umumnya menyediakan bahan bakar diesel musim dingin yang memungkinkan operasi di bawah semestinya. Di Eropa, karakteristik bahan bakar ini tercantum pada standar EN 590. 2.4 Keuntungan Utama Mesin diesel memiliki beberapa keuntungan dibandingkan mesin pembakaran lain: 1. Mesin diesel membakar lebih sedikit bahan bakar daripada mesin bensin untuk menghasilkan kerja yang sama karena suhu pembakaran dan rasio kompresi yang lebih tinggi. Mesin bensin umumnya hanya memiliki tingkat efisiensi 30%, sedangkan mesin diesel bisa mencapai 45% (mengubah energi bahan bakar menjadi energi mekanik (lihat siklus Carnot untuk penjelasan lebih lanjut). 2. Tidak ada tegangan listrik tinggi pada sistem penyalaan, sehingga tahan lama dan mudah digunakan pada lingkungan yang keras. Tidak adanya koil, kawat spark plug, dsb juga menghilangkan sumber gangguan frekuensi radio yang dapat mengganggu peralatan navigasi dan komunikasi, sehingga penting pada pesawat terbang dan kapal. 3. Daya tahan mesin diesel umumnya 2 kali lebih lama daripada mesin bensin. 4. Bahan bakar diesel dapat dihasilkan langsung dari minyak bumi. Distilasi memang menghasilkan bensin, namun hasilnya tak akan cukup tanpa adanya catalytic reforming, yang berarti memerlukan ongkos tambahan. 5. Bahan bakar diesel umumnya dianggap lebih aman daripada bensin. Meskipun bahan bakar diesel dapat terbakar pada udara bebas jika disulut dengan sumbu, namun tidak akan meledak dan tidak menghasilkan uap yang mudah terbakar dalam jumlah besar. Tekanan uap yang rendah sangat menguntungkan untuk aplikasi kapal laut, dimana campuran bahan bakar dengan udara yang dapat meledak sangatlah berbahaya. Dengan alasan yang sama, mesin diesel tahan terhadap vapor lock. 6. Untuk beban parsial berapapun, efisiensi bahan bakar (massa yang dibakar per energi yang dihasilkan) hampir konstan untuk mesin diesel, sedangkan pada mesin bensin akan proporsional. 7. Mesin diesel menghasilkan panas yang terbuang lebih sedikit. 8. Mesin diesel dapat menerima tekanan dari supercharger atau turbocharger tanpa batasan (tergantung dari kekuatan komponen mesinnya saja). Tidak seperti mesin bensin yang dapat menimbulkan detonasi/ketukan pada tekanan tinggi. 9. Kandungan karbon monoksida pada gas buangnya minimal, oleh karena itu mesin diesel digunakan pada tambang bawah tanah. 10. Biodiesel mudah disintesis, bahan bakar berbasis non-minyak bumi (melalui proses transesterifikasi) dan dapat langsung digunakan di banyak mesin diesel, sedangkan mesin bensin membutuhkan banyak ubahan untuk dapat menggunakan bahan bakar sintetis untuk dapat digunakan (misalnya etanol ditambahkan ke gasohol). 2.5 Efisiensi Bahan Bakar Mesin S80ME-C7 milik MAN yang bermesin diesel mengkonsumsi 155 grams (5.5 oz) bahan bakar per kWh dan menghasilkan efisiensi sebesar 54.4%, sehingga menjadikannya konversi bahan bakar tertinggi menjadi tenaga untuk mesin pembakaran dalam maupun luar manapun (The efficiency of a combined cycle gas turbine system can exceed 60%) Hal ini berarti mesin diesel lebih efisien daripada mesin bensin untuk keluaran tenaga yang sama, sehingga konsumsi bahan bakar lebih irit. Contoh lainnya adalah Škoda Octavia, dimana mesin bensinnya mengkonsumsi bahan bakar 6.2 L/100 km (46 mpg-imp; 38 mpg-US) untuk tenaga 102 bhp (76 kW) sedangkan mesin dieselnya hanya mengkonsumsi 4.4 L/100 km (64 mpg-imp; 53 mpg-US) untuk keluaran tenaga 105 bhp (78 kW). Keefisienan mesin diesel disebabkan karena bahan bakar diesel lebih padat dan kandungan energinya lebih banyak 15% berdasarkan volume. Meskipun nilai kalornya sedikit lebih rendah daripada bensin (diesel 45,3 MJ/kg (megajoule per kilogram, bensin 45.8 MJ/kg), namun karena densitasnya lebih tinggi, maka massanya lebih besar. Selain itu, mesin diesel juga lebih irit karena rasio kompresi yang lebih tinggi, terutama pada putaran rendah dan kondisi mesin diam. Tidak seperti mesin bensin, mesin diesel tidak memiliki butterfly valve/throttle pada sistem inlet yang menutup pada kondisi mesin diam. Hal ini menimbulkan kerugian dan menurunkan adanya udara masuk, sehingga efisiensi mesin bensin menurun. Di banyak penggunaan, seperti kapal laut, pertanian, dan kereta, mesin diesel dibiarkan menyala diam berjam-jam. Kuntungan ini banyak digunakan pada lokomotif kereta (liat dieselisasi). Mesin diesel pada bus, truk, dan mobil-mobil baru bermesin diesel dapat mencapai efisiensi maksimum sekitar 45%, dan sedang ditingkatkan sehingga mencapai 55%. Meskipun begitu, rata-rata efisiensinya tidak selalu sama, tergantung pada kondisi dan penggunaan 2.6 Pembangkit Listrik Tenaga Diesel Pembangkit Listrik Tenaga Diesel (PLTD) ialah Pembangkit listrik yang menggunakan mesin diesel sebagai penggerak mula (prime mover). Prime mover merupakan peralatan yang mempunyai fungsi menghasilkan energi mekanis yang diperlukan untuk memutar rotor generator. Mesin diesel sebagai penggerak mula PLTD berfungsi menghasilkan tenaga mekanis yang dipergunakan untuk memutar rotor generator. Motor diesel dinamai juga motor penyalaan kompresi (compression ignition engine) oleh karena cara penyalaan bahan bakarnya dilakukan dengan menyemprotkan bahan baker kedalam udara bertekanan dan temperature tinggi, sebagai akibat dari proses didalam ruang baker kepala silinder. Selain motor diesel dikenal juga jenis motor baker lainnya yaitu motor bensin yang biasanya dinamai motor penyalaan bunga api (spark ignition engine) oleh karena cara penyalaan bahan bakarnya dengan pertolongan bunga api (listrik). Jika dibandingkan dengan motor bensin, gas buang motor diesel tidak banyak mengandung komponen beracun yang dapat mencemari udara. Selain dari pada itu pemakaian bahan baker motor diesel lebih rendah (-/+ 25 %) dari pada motor bensin, sedangkan harganyapun lebih murah sehingga penggunaan motor diesel umumnya lebih hemat dari pada motor bensin sebagai penggerak mesin industri. Ditinjau dari sisi investasi harga, motor diesel umumnya lebih mahal dari motor bensin karena untuk kapasitas mesin yang sama motor diesel harus dibuat dengan konstruksi dan berat yang lebih besar. BAB III PERANCANGAN PEMBANGKIT LISTRIK TENAGA DIESEL 3.1 Rencana Lokasi Lokasi yang dipilih di daerah Desa Banjarejo, Kecamatan Tanjungsari, Gunung Kidul, Yogyakarta. 3.2 Alasan Pemilihan Lokasi Alasan dalam pemilihan lokasi tersebut, karena : - Letaknya yang berdekatan dengan pantai, yaitu Pantai Drini. Pembangkit Listrik Tenaga Diesel memerlukan air dengan kapasitas yang besar untuk proses pendinginan pembangkit, sehingga memanfaatkan air pantai sebagai media pendingin dengan melalui proses penetralisasi terlebih - dahulu. Letaknya yang berdekatan dengan bahan bakar PLTD yaitu biodiesel, di daerah Dusun Pandes RT.03, Desa Panggungharjo, Sewon Bantul Yogyakarta. 3.3 Data Beban 1. Kurva Beban D.I Yogyakarta 2009 Data Beban (MW) 283 2010 315 32 2011 2012 351 390 36 39 2013 435 45 Tahun Kenaikkan (MW) Kenaikan (%) - 11,307420 5 11,428571 4 11,1111111 11,538461 5 45,385564 6 Total 1774 152 Asumsi Target Kenaikan MW (%) 45 Dari Data diatas maka dapat dibuatkan kurva beban tahunan Provinsi D.I Yogyakarta yang mencakup daerah keseluruhan termasuk daerah atau lokasi yang akan dibangun PLTD, berikut kurva beban : KURVA BEBAN TAHUNAN D.I YOGYAKARTA 500 400 300 Data Beban (MW) MW 200 100 0 2009 2010 2011 2012 2013 TAHUN Prakiraan beban daerah Yogyakarta hingga tahun 2015 Data Asumsi Beban (x100) (MW) 2009 283 28300 2010 315 31500 2011 351 35100 2012 390 39000 2013 435 43500 2015 80344 80344 *Diasumsikan x100 agar beban puncak tahun 2015 dapat terlihat Sehingga dapat terlihat prakiraan beban puncak pada tahun 2015 seperti Tahun kurva sebagai berikut : PRAKIRAAN KURVA BEBAN TAHUNAN D.I YOGYAKARTA 90000 80000 70000 60000 50000 Data Beban (MW) MW 40000 30000 20000 10000 0 2009 2010 2011 TAHUN Pada tahun 2015 : 2012 2013 2015 a. Daya terpasang adalah total penjumlahan seluruh daya yang ada pada setiap pembangkit baik yang sedang beroperasi ataupun yang sedang tidak beroperasi. b. Daya tersedia adalah total penjumlahan seluruh daya yang ada pada setiap pembangkit yang dapat beroperasi. c. Daya cadangan adalah daya tersedia dikurangi dengan daya beban yang sedang dipakai oleh pelanggan. 2. Kurva Beban Jawa-Bali Sumber : Wordpress.com, diambil pada tanggal 02 Maret 2011 Kurva Karakteristik beban menurut sumber Wordpress.com Penjelasan mengenai karakteristik beban : 1. Beban dasar (Base Load), pembangkit yang digunakan adalah pembangkit biaya bahan bakar murah dan standby operasinya lama (waktu penyalaan pembangkit sampai dapat memproduksi listrik). Karenanya, pembangkit yang digunakan untuk jenis beban ini adalah PLTU dengan bahan bakar batu bara atau bahkan dapat juga PLTG. 2. Beban puncak (Peak Load), pembangkit yang digunakan adalah pembangkit yang standby operasinya cepat, maksudnya ketika saat dibutuhkan tambahan pasokan daya, pembangkit dapat langsung menyuplai tambahan daya tersebut. Jenis pemabgnkit yang sesuai untuk beban ini misalnya PLTD dan PLTG. 3.4 Kriteria dan Karakteristik PLTD Kriteria PLTD : 1. Dapat beroperasi sepanjang waktu selama masih tersedia bahan bakar 2. Investasi awal pembangunan yang relative murah, kebutuhan energy di daerah-daerah terisolasi yang mendesak dan kebutuhan energy daerahdaerah yang belum terlalu besar, pembangunan PLTD didaerah ini untuk mengurangi biaya transmisi dan rugi-rugi jaringan dalam menyalurkan energy listrik dari kota terdekat. 3. Keandalan pembangkit yang tinggi karena tidak bergantung terhadap alam. 4. Sebagai cadangan (standby plant) yang dijalankan pada saat unit pembangkit utama yang ada tidak dapat mencukupi kebutuhan daya listrik. 5. Sebagai unit pembangkit listrik yang dapat menyuplai listrik selama 24 jam atau pemikul beban tetap. Sifat pengoperasian harus pada beban dasar yang berkapasitas tertinggi dan tidak dipengaruhi oleh frekuensi beban tetap. Hal ini memungkinkan juga bila pasokan dapat mengalami gangguan. 6. Sebagai unit beban puncak (Peak load). Bila PLTD dioperasikan pada beban puncak, biasanya dalam waktu yang tidak lama, karena berfungsi untuk menaikkan tegangan yang turun pada saat beban puncak. 7. Sebagai unit cadangan (emergency) yang dijalankan saat keadaan darurat saat terjadi pemadaman pada unit pembangkit utama. 8. Waktu pembebanan yang relative singkat. 9. Kapasitas PLTD Yang kecil 10. Pada saat start putaran mesin dari 0 rpm sampai sinkron dengan jaringan membutuhkan waktu yang relative cepat. 11. Dapat mengambil beban dengan cepat, sehingga dapat meratakan beban dengan cepat. Karakteristik PLTD : Pada pembangkit listrik tenaga diesel daya yang dihasilkan dipengaruhi oleh konsumsi bahan bakar, hubungan bahan bakar terhadap daya yang dibangkitkan pembangkit dapat dilihat berdasarkan kurva karakteristik masukan bahan bakar terhadap daya aktif, sebagai berikut : Gambar Kurva karateristik masukan bahan bakar terhadap daya keluaran (daya aktif) Dilihat pada kurva diatas, bahwa dengan kapasitas bahan bakar masukan sekitar 109 atau sekita 1.000.000.000 kCal/J dapat menghasilkan daya sebesar 200 kw. Bila kapasitas bahan bakar masukan 4.109 4.000.000.000 kCal/J menghasilkan daya 500 kW. Artinya bahwa kapasitas daya yang dibangkitkan pada pembangkitan listrik tenaga diesel terlampau berkapasitas kecil dibandingkan dengan pembangkit listrik tenaga lainnya seperti air. Oleh karena itu pembangkit listrik tenaga diesel (PLTD) lebih cocok digunakan pada saat beban puncak (peak load), disamping karena berkapasitas daya yang dibangkitkan kecil, proses start awal yang begitu cepat. BAB IV KESIMPULAN Pembangkit listrik tenaga diesel merupakan tipe pembangkit yang akan selalu ada selama tersedianya bahan bakar diesel yaitu solar. Terlihat dari kriteria dan karakteristik dari PLTD memang baik digunakan terutama untuk daerah – daerah terpencil yang kebutuhan dayanya kecil. Namun dilihat dari segi ekonomi pembuatan pembangkit listrik tenaga diesel ini kurang efisien baik harga produsen maupun untuk konsumen. Hal ini dikarenakan bahan bakar yang dibutuhkan terpatok dengan harga minyak dunia yang tidak menentu nilainya.