Studi eksperimental pengaruh konsentrasi larutan

advertisement

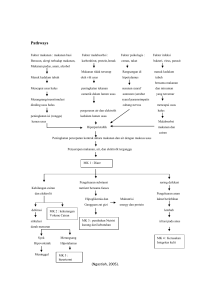

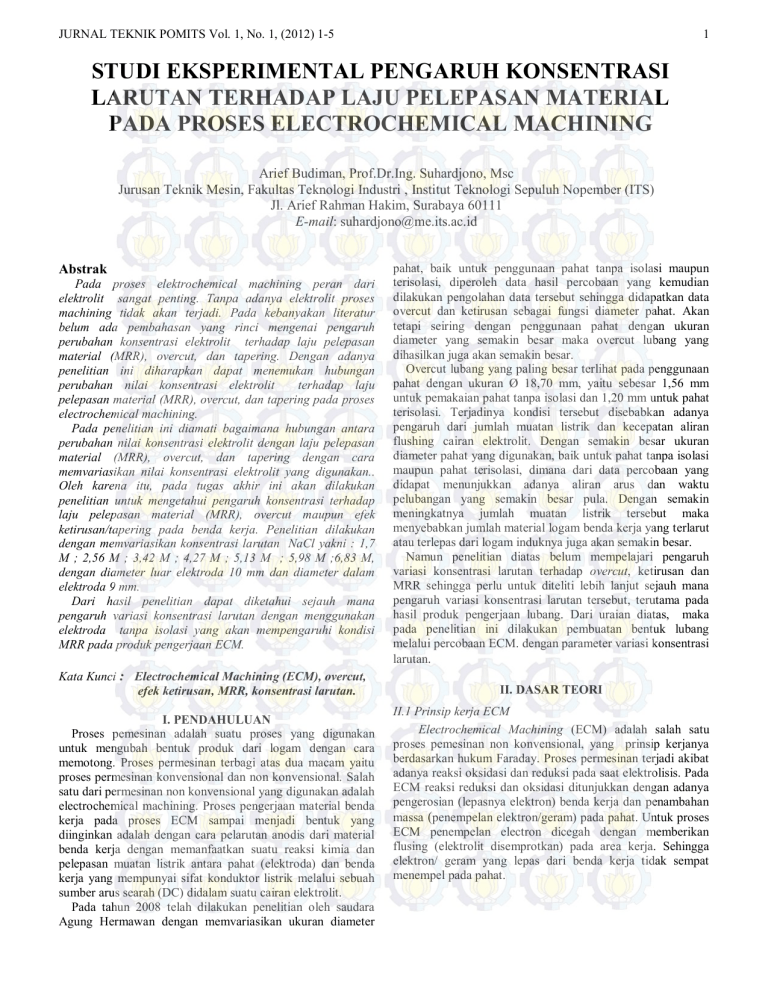

JURNAL TEKNIK POMITS Vol. 1, No. 1, (2012) 1-5 1 STUDI EKSPERIMENTAL PENGARUH KONSENTRASI LARUTAN TERHADAP LAJU PELEPASAN MATERIAL PADA PROSES ELECTROCHEMICAL MACHINING Arief Budiman, Prof.Dr.Ing. Suhardjono, Msc Jurusan Teknik Mesin, Fakultas Teknologi Industri , Institut Teknologi Sepuluh Nopember (ITS) Jl. Arief Rahman Hakim, Surabaya 60111 E-mail: [email protected] Abstrak Pada proses elektrochemical machining peran dari elektrolit sangat penting. Tanpa adanya elektrolit proses machining tidak akan terjadi. Pada kebanyakan literatur belum ada pembahasan yang rinci mengenai pengaruh perubahan konsentrasi elektrolit terhadap laju pelepasan material (MRR), overcut, dan tapering. Dengan adanya penelitian ini diharapkan dapat menemukan hubungan perubahan nilai konsentrasi elektrolit terhadap laju pelepasan material (MRR), overcut, dan tapering pada proses electrochemical machining. Pada penelitian ini diamati bagaimana hubungan antara perubahan nilai konsentrasi elektrolit dengan laju pelepasan material (MRR), overcut, dan tapering dengan cara memvariasikan nilai konsentrasi elektrolit yang digunakan.. Oleh karena itu, pada tugas akhir ini akan dilakukan penelitian untuk mengetahui pengaruh konsentrasi terhadap laju pelepasan material (MRR), overcut maupun efek ketirusan/tapering pada benda kerja. Penelitian dilakukan dengan memvariasikan konsentrasi larutan NaCl yakni : 1,7 M ; 2,56 M ; 3,42 M ; 4,27 M ; 5,13 M ; 5,98 M ;6,83 M, dengan diameter luar elektroda 10 mm dan diameter dalam elektroda 9 mm. Dari hasil penelitian dapat diketahui sejauh mana pengaruh variasi konsentrasi larutan dengan menggunakan elektroda tanpa isolasi yang akan mempengaruhi kondisi MRR pada produk pengerjaan ECM. Kata Kunci : Electrochemical Machining (ECM), overcut, efek ketirusan, MRR, konsentrasi larutan. I. PENDAHULUAN Proses pemesinan adalah suatu proses yang digunakan untuk mengubah bentuk produk dari logam dengan cara memotong. Proses permesinan terbagi atas dua macam yaitu proses permesinan konvensional dan non konvensional. Salah satu dari permesinan non konvensional yang digunakan adalah electrochemical machining. Proses pengerjaan material benda kerja pada proses ECM sampai menjadi bentuk yang diinginkan adalah dengan cara pelarutan anodis dari material benda kerja dengan memanfaatkan suatu reaksi kimia dan pelepasan muatan listrik antara pahat (elektroda) dan benda kerja yang mempunyai sifat konduktor listrik melalui sebuah sumber arus searah (DC) didalam suatu cairan elektrolit. Pada tahun 2008 telah dilakukan penelitian oleh saudara Agung Hermawan dengan memvariasikan ukuran diameter pahat, baik untuk penggunaan pahat tanpa isolasi maupun terisolasi, diperoleh data hasil percobaan yang kemudian dilakukan pengolahan data tersebut sehingga didapatkan data overcut dan ketirusan sebagai fungsi diameter pahat. Akan tetapi seiring dengan penggunaan pahat dengan ukuran diameter yang semakin besar maka overcut lubang yang dihasilkan juga akan semakin besar. Overcut lubang yang paling besar terlihat pada penggunaan pahat dengan ukuran Ø 18,70 mm, yaitu sebesar 1,56 mm untuk pemakaian pahat tanpa isolasi dan 1,20 mm untuk pahat terisolasi. Terjadinya kondisi tersebut disebabkan adanya pengaruh dari jumlah muatan listrik dan kecepatan aliran flushing cairan elektrolit. Dengan semakin besar ukuran diameter pahat yang digunakan, baik untuk pahat tanpa isolasi maupun pahat terisolasi, dimana dari data percobaan yang didapat menunjukkan adanya aliran arus dan waktu pelubangan yang semakin besar pula. Dengan semakin meningkatnya jumlah muatan listrik tersebut maka menyebabkan jumlah material logam benda kerja yang terlarut atau terlepas dari logam induknya juga akan semakin besar. Namun penelitian diatas belum mempelajari pengaruh variasi konsentrasi larutan terhadap overcut, ketirusan dan MRR sehingga perlu untuk diteliti lebih lanjut sejauh mana pengaruh variasi konsentrasi larutan tersebut, terutama pada hasil produk pengerjaan lubang. Dari uraian diatas, maka pada penelitian ini dilakukan pembuatan bentuk lubang melalui percobaan ECM. dengan parameter variasi konsentrasi larutan. II. DASAR TEORI II.1 Prinsip kerja ECM Electrochemical Machining (ECM) adalah salah satu proses pemesinan non konvensional, yang prinsip kerjanya berdasarkan hukum Faraday. Proses permesinan terjadi akibat adanya reaksi oksidasi dan reduksi pada saat elektrolisis. Pada ECM reaksi reduksi dan oksidasi ditunjukkan dengan adanya pengerosian (lepasnya elektron) benda kerja dan penambahan massa (penempelan elektron/geram) pada pahat. Untuk proses ECM penempelan electron dicegah dengan memberikan flusing (elektrolit disemprotkan) pada area kerja. Sehingga elektron/ geram yang lepas dari benda kerja tidak sempat menempel pada pahat. JURNAL TEKNIK POMITS Vol. 1, No. 1, (2012) 1-5 II,2 Elemen dari proses Electrochemical machining 1. Pahat (katode) 2. Benda kerja (anode) 3. Sumber arus DC 4. Elektrolit Elektrolit yang digunakan pada proses ECM mempunyai banyak fungsi, antara lain: Sebagai pelengkap rangkaian listrik antara benda kerja dan pahat. Menyebabkan reaksi permesinan yang diinginkan dapat terjadi. Menjaga temperatur akibat panas yang dihasilkan oleh reaksi kimia yang terjadi. Menjaga agar reaksi yang terjadi hanya pada area pemesinan. 2 keluar berupa Fe(OH)3. Besi hidroksida bereaksi lebih lanjut dengan air dan oksigen membentuk ferrik hidroksid. Ion yang bermuatan negatif adalah (OH)- dan Cl- menuju ke arah anode sedangkan ion positif H+ dan Na+ menuju ke katode. Walaupun semua terkonsentrasi pada reaksi namun tidak semua partikel terelektrolisis. Garam (contohnya NaCl) tidak dikonsumsi pada proses elektro kimia, oleh karena itu untuk membuat konsentrasi elektrolit konstan perlu ditambahkan larutan dalam hal ini adalah H2O atau aquades. Reaksi antara H20 dan Nacl akan menghasilkan asam atau HCl dimana akan,mengakibatkan lepasnya besi dari anode. Konsentrasi yang semakin tinggi yaitu gabungan antara NaCl dan H 2O akan menyebabkan kadar hidrogen dan asam yang terbentuk semakin tinggi. Hal ini berpengaruh pada tingkat pelepasan besi dari anoda akan semakin cepat sehingga MRR akan naik. II.4 Konduktivitas Larutan Konduktivitas adalah ukuran seberapa kuat suatu larutan dapat menghantarkan listrik. K o n d u k t i v i t a s b e r p e r a n p e nt i n g p a d a p r o s e s e l e c t r o c h e m i c a l m a c h i n i n g Karena ada relevansi antara konsentrasi dan konduktivitas suatu larutan, maka untuk menentukan konsentrasi suatu larutan dapat dilakukan dengan cara mengukur konduktivitas larutan tersebut. II.3 Elektrolisis pada ECM k = C l/A dimana; Gambar 1.2 Reaksi elektrokimia pada anoda dan Katoda REACTION AT ANODE: Fe ↔ Fe2+ + 2e Fe2+ + 2Cl ↔ FeCl2 REACTION AT CATHOD: Na+ + e- ↔ Na Na + H2 O ↔ Na (OH) + H+ Fe2+ + 2OH ↔ Fe (OH)2 2H+ + 2e- ↔ H2↑ FeCl2 + 2 OH ↔ Fe(OH)2 + 2 Cl2Cl-↔ Cl2 (g) + 2e2FeCl2 + Cl2 ↔2FeCl3 H+ + Cl- ↔ HCl 2Fe (OH)2 + H2O + O2 ↔2Fe(OH)3↓ Fe(OH)3 + 3HCl ↔FeCl3 + 3H2 O FeCl3 + 3 NaOH ↔ Fe(OH)3↓+3NaCl Dari gambar 1.2 .Hasil dari reaksi elektro kimia adalah ion besi yang bergabung dengan ion lain untuk mempercepat ion k = konduktivitas, mho/cm C = konduktansi, mho 3 A = Luas elektroda, cm l = Jarak antara elektroda, cm Dari persamaan diatas suatu konduktansi dengan nilai 1 mho dapat dinyatakan sebagai kemampuan hantar dari zat cair yang berukuran luas penampang 1 cm3 untuk arus 1 Ampere dengan tegangan 1 Volt. Jika arus yang dapat dihantarkan lebih besar lagi, maka konduktansinya lebih besar pula. Jika pada suatu resistor dialirkan arus yang membesar maka tahanan atau resistansinya akan mengecil. Hal ini berarti bahwa konduktivitas adalah kebalikan dari resistansi, mho = 1/ohm. III. METODOLOGI PERCOBAAN Benda kerja yang digunakan pada pengujian ini adalah SKD 11 yang biasa digunakan untuk pembuatan punch, dies, cutting tool, dan proses lainnya yang membutuhkan sifat tahan aus yang tinggidengan panjang 100 mm, lebar 36,80 mm dan tebal 4,2 mm. Material pahat yang digunakan dalam percobaan ini adalah tembaga ( Cu.) berbentuk silinder berlubang dengan diameter dalam 9mm dan diameter luar 10 mm. Pemilihan tembaga sebagai material dari pahat karena tembaga mempunyai sifat penghantaran listrik yang baik dan material tersebut mudah didapatkan. JURNAL TEKNIK POMITS Vol. 1, No. 1, (2012) 1-5 3 Parameter Percobaan Konsentrasi Larutan 0,1; 0,15; 0,2; 0,25; 0,3; 0,35; 0,4 (M) Tegangan 24 V Arus 1 A Gap 2 mm IV. ANALISA DATA DAN PEMBAHASAN IV.1 Data Hasil Percobaan Setelah dilakukan percobaan dengan variasi konsentrasi larutan yang berbeda dengan arus dan tegangan konstan masing 1 A dan 24 V serta gap efektif antara 0,2-2 mm. Setiap titik pelubangan dilakukan pengambilan data sebanyak 3 kali sehingga dari percobaan dengan variasi konsentrasi larutan sebanyak 7 tingkatan akan didapat data sebagai berikut : IV.2 Analisa Grafik IV.2.1 Analisa Pengaruh Variasi Konsentrasi Terhadap MRR 30 MRR (mm3/menit) Tabel 1. Data Hasil Percobaan 25 20 y = 35.5x + 9.04 R² = 0.988 Perc 1 perc 2 15 perc 3 10 5 0 0 0.05 0.1 0.15 0.2 0.25 0.3 0.35 0.4 0.45 Linear (MRR rata2) Konsentrasi (M) Gambar 4.1 Grafik hubungan variasi konsentrasi terhadap MRR pada proses ECM Dari Gambar 4.1 yaitu grafik hubungan variasi nilai konsentrasi terhadap MRR terlihat bahwa semakin besar nilai konsentrasi larutan maka laju pelepasan material (MRR) yang terjadi akan semakin besar. Hal ini mengacu pada reaksi kimia antara NaCl dan H2O. Dimana dengan semakin pekatnya konsentrasi larutan yang terbentuk dari reaksi antara NaCl dan H2O maka kadar asam (HCl) yang terbentuk juga akan meningkat. Asam (HCl) sendiri mempunyai sifat korosif terhadap material yang terbuat dari logam. Semakin tinggi kadar asam maka sifat korosif yang ditimbulkan juga akan meningkat. Hal inilah yang mempengaruhi laju pengerjaan material yang terjadi, dimana unsur Fe yang merupakan salah satu unsur pembentuk material benda kerja yang dalam hal ini terbuat dari baja SKD11 akan semakin mudah terlepas dari logam induknya karena tingkat intensitas HCl yang semakin tinggi. Sehingga bila semakin tinggi nilai konsentrasi elektrolit yang digunakan maka Laju Pelepasan Material (MRR) akan semakin meningkat. JURNAL TEKNIK POMITS Vol. 1, No. 1, (2012) 1-5 waktu (menit) IV.2.2 Analisa Pengaruh Variasi Konsentrasi Terhadap Waktu Pengerjaan Material 60 55 50 45 40 35 30 25 20 4 1. perc 1 y = -68.6x + 61.9 R² = 0.964 2. perc 2 3. perc 3 0 0.05 0.1 0.15 0.2 0.25 0.3 0.35 0.4 0.45 Linear (waktu rata2) konsentrasi (M) Gambar 4.2 Grafik hubungan variasi konsentrasi terhadap waktu pengerjaan pada proses ECM Dari Gambar 4.2 yaitu grafik hubungan variasi konsentrasi larutan terhadap waktu pemesinan menggambarkan bahwa semakin besar nilai konsentrasi maka waktu pemesinan akan semakin turun. Hal ini berarti bahwa waktu yang dibutuhkan untuk proses pemesinan akan lebih cepat untuk nilai konsentrasi yang lebih tinggi. Nilai konsentrasi yang tinggi akan mempengaruhi laju pelepasan material tiap menit (MRR) dimana semakin tinggi nilai konsentrasi maka MRR yang terjadi juga akan naik (grafik 4.8). Hal inilah yang mempengaruhi waktu pemesinan yang semakin cepat seiring bertambahnya nilai konsentrasi larutan karena material yang dilepaskan dari logam induk semakin banyak dan cepat. V. KESIMPULAN DAN SARAN V.1. Kesimpulan Dari hasil analisa data percobaan pada proses ECM dengan variasi konsentrasi larutan terhadap Laju Pelepasan Material (MRR), Overcut, dan Tapering dengan benda kerja SKD11, arus dan tegangan konstan 1 Ampere dan 24 Volt .Dapat ditarik kesimpulan : 1. Semakin besar nilai konsentrasi larutan pada proses electrochemical machining (ECM), maka laju pelepasan material (MRR) yang terjadi juga akan semakin meningkat.. 2. Semakin besar nilai konsentrasi larutan pada proses electrochemical machining (ECM), maka overcut yang terjadi semakin naik. 3. Semakin besar nilai konsentrasi larutan pada proses electrochemical machining (ECM), maka tapering yang terjadi akan semakin menurun. 4. Semakin besar nilai konsentrasi larutan pada proses electrochemical machining, maka waktu pengerjaan akan semakin cepat. V.2 Saran. Dalam penelitian proses ECM ini masih terdapat kekurangan yang mungkin dapat menjadi masukan yang mungkin dapat diperbaiki pada penelitian selanjutnya. Berikut adalah saran untuk penelitian lanjutan : 4. 5. 6. Diperlukan suatu power supply yang dapat menghasilkan arus listrik yang besar untuk menghasilkan waktu tempuh proses pemesinan yang lebih cepat. Diperlukan kontrol temperatur pada cairan elektrolit agar proses elektrolisis dapat dikendalikan dengan baik. Diperlukan suatu sistem filterisasi dari cairan elektrolit yang baik untuk menghasilkan kondisi elektrolit agar tetap jernih selama proses pemesinan berlangsung. Diperlukan suatu sistem mekanisme pengaturan gap secara otomatis untuk menjaga konstan gap selama proses permesinan berlangsung. Diperlukan desain alat khususnya bak cairan yang lebih tertutup untuk menghindari kebocoran cairan. Diperlukan penelitian lebih lanjut untuk mengetahui variasi tekanan pompa pada percobaan. UCAPAN TERIMA KASIH Dengan terselesaikannya Tugas Akhir ini kami ucapkan terima kasih kepada: 1. Bapak Prof.Dr.Ing.Suhardjono, MSc selaku dosen pembimbing yang telah banyak meluangkan waktunya untuk memberikan bimbingan dan petunjuk sampai Tugas Akhir ini dapat terselesaikan dengan baik. 2. Bapak Ir.Hari Subiyanto, MSc selaku dosen pembahas Tugas Akhir atas arahan dan saran nya. 3. Bapak Ir. Winarto,DEA selaku dosen pembahas Tugas Akhir atas arahan dan saran nya. 4. Bapak Ir. Sampurno, MT selaku dosen pembahas atas arahanya selama ini 5. Bapak M. Khoirul Effendi ST.MSc selaku dosen pembahas Tugas Akhir atas arahan dan saran nya. 6. Bapak Ir. Suwarmin. PE selaku dosen wali yang telah membimbing selama perkuliahan. 7. Bapak Ir. Bambang Pramujati, M.Sc, Ph.D selaku ketua Jurusan Teknik Mesin Institut Teknologi Sepuluh Nopember Surabaya. 8. Buat ayahanda dan ibunda Drs. Karsun dan Dra. Endy W.R yang tercinta terimakasih atas semua semangat dan dukungannya untuk menyelesaikan tugas akhir ini.Buat kakak Novi dan mas Arif BS terimakasih atas dukungan dan bantuannya selama ini. Buat adik Bekti suwun ya udah sering membantu financial.Dan buat keluarga besar dan terimakasih selalu mengingatkan agar cepat lulus. 9. Seluruh dosen Jurusan Teknik Mesin ITS yang telah memberikan ilmu pengetahuan kepada saya. 10. Semua karyawan Teknik Mesin ITS Cak To, Cak Bud,Pak Agus,Pak Pambudi,Bu Sri, Pak Gianto suwun ya pak, dan semuanya yang tidak sempat disebut. 11. Teman-teman teknik mesin semuanya yang sedikit banyak sudah membantu .Buat teman M46, Tipu, Azam, Heidi, Fuad, Adi Cahyanto, Medy, Kubon, wis kabehlah pokoke suwun udah menyadarkan kekhilafan selama ini hingga akhirnya tugas akhir dapat terselesaikan. JURNAL TEKNIK POMITS Vol. 1, No. 1, (2012) 1-5 12. Buat Jaenal Dedik Santoso dan Anggit Restu, alhamdulillah akhirnya lulus kawan suwun udah sering mengingatkan. 13. Buat teman-teman benteng17 yang tidak bias disebutkan satu persatu,terimakasih banyak atas semuanya. Dengan segala kerendahan hati, peyusun menyadari bahwa masih terdapat banyak kekurangan dalam tugas akhir ini, untuk itu saran dan kritik sangatlah di harapkan untuk kesempurnaan Tugas Akhir ini.Dan pada akhirnya semoga Tugas Akhir ini dapat menambah falsafah keilmuan untuk semuanya. DAFTAR PUSTAKA [1] Pandey, P.C., 1980, Modern Machining Processes, Mc Graw-Hill, New Delhi. [2] Montgomery, D. C., 1976, Design and Analysis of Experiment, John Willy and Son, New York. [3] Rochim, Taufik., 1985, Spesifikasi, Metrologi dan Kontrol Kualitas Geometri, ITB, Bandung. [4]Schey, John A., 2000, Introduction To Manufacturing Processes, Third Edition, Mc Graw-Hill. [5] Rajurkar, K.P., Kozak, J., Wei, B., and McGeough, J.A. (1993), Study of Pulse Electrochemical Machining Characteristics, Annuals of the CIRP, Vol. 42, 231 ∗ [6] H.Hocheng , Y.H. Sun, S.C. Lin, P.S. Kao. 2003 “ A Material Removal analysis of Electrochemical Machining Using flat-end Cathode”. Journal of Materials Processing Technology, Taiwan. [7] Umasankar Mallick, “Estimation of MRR using U-Shape electrode in Electrochemical Machining” Department of Mechanical Engineering National Institute of Technology Rourkela. [8] Jenny J. Sun., E. Jennings Taylor., Lawrence E. Gebhart., Chengdong D. ZhouJeffrey M. Eagleton., Robert P. Renz., Volume XXVI, 1998 “INVESTIGATION OF ELECTROCHEMICAL PARAMETERS INTO AN ELECTROCHEMICAL MACHINING PROCESS”. Faraday Technology, Inc. 315 Huls Drive Clayton, Ohio 45315-8983 [9] http://www.scribd.com/doc/72474326/Laporan-Praktikum-Daya-HantarListrik) 5