Model Sistem Kontrol Pemilahan Produk Berbentuk Kotak

advertisement

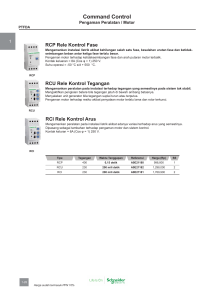

JURNAL ILMIAH ELITE ELEKTRO, VOL. 3, NO. 1, MARET 2012: 49-58 Model Sistem Kontrol Pemilahan Produk Berbentuk Kotak Emir Nasrullah*, Agus Trisanto, dan Kurnia Ramdhani JurusanTeknik Elektro, Universitas Lampung, Bandar Lampung 35145, Indonesia * E-mail: [email protected] Abstrak Peningkatan persaingan dalam pemasaran produk-produk hasil industri dalam merebut perhatian konsumen menyebabkan setiap industri selalu berupaya untuk efektif dan efisien dalam menjalankan produksinya. Salah satu cara adalah dengan melakukan otomasi produksi karena kelebihan otomasi antara lain adalah menghemat tenaga manusia. Sebagai contoh, membawa atau memindahkan produk menggunakan konveyor yang dijalankan secara otomatis. Sesuai dengan namanya konveyor digunakan untuk memindahkan atau membawa produk atau benda ke tempat lain secara berurutan. Untuk kerja pemilahan dan pengisian produk, kalangan industri menggunakan konveyor produk, penginderaan dan proses penghitungan untuk mempermudah pengisian produk. Proses penghitungan dan pengisian produk ini bisa memanfaatkan fungsi pencacah dan pewaktu yang dimiliki oleh programmable logic controller (PLC). PLC merupakan piranti yang dirancang untuk menggantikan kerja rangkaian sederetan rele yang lazim dijumpai pada sistem kontrol proses konvensional. PLC harus diprogram terlebih dahulu sebelum dapat dioperasikan. Program PLC dapat dibuat dengan menggunakan diagram tangga. Dalam penelitian ini komponen utama sebagai perintah masukan PLC dan sebagai pemicu program adalah tombol tekan ON/OFF dan light dependent resistor (LDR), sedangkan keluaran yang digunakan sebagai perintah lanjutan bagi masukan PLC adalah rele sebagai pemicu kerja motor searah. Penelitian ini bertujuan untuk menghasilkan sebuah model sistem pengontrolan konveyor pemilahan dan pengisian produk berbentuk kotak. Hasil penelitian menunjukkan bahwa sistem ini mampu menyeleksi produk berdasarkan panjang produk. Hanya produk yang berukuran panjang 6 cm yang akan mengisi sebuah boks, dari 3 jenis panjang produk yang digunakan yaitu 4, 6, dan 8 cm. Abstract Control System Model for ‘Box Shaped’ Products Sorting. Increased competition in the marketing of industrial products, in order to grab the consumer attention, lead every industry to attempt to run its production effectively and efficiently. One of the way out is to perform automated production. One of automated production’s benefit is manpower saving. For example, carrying or moving the products through conveyor belts that run automatically. As implied, conveyor is used to move or carrying the product or object from one place to another one, in sequence. In sorting and filling works, industrial practitioner might use conveyor, sensing, and computation process, in order to make products filling easier. Counting process and product filling may utilize counter and timer function held by Programmable Logic Controller (PLC). PLC is a device which designed to replace a series of circuit relay works, which commonly found in conventional process control systems. PLC must be programmed before it can be operated. PLC programs can be created by using a ladder diagram. In this research, the major component of PLC input command and program trigger is a ON / OFF push button and Light Dependent Resistor (LDR), while the output used as PLC advanced command is relay, as one direction motor trigger. This study aims to produce a control system model for sorting conveyor and ‘box shaped’ product filling. The results showed this system is able to select products based on product length. Only products with 6 cm length filled a box, out of 3 types of products length is used (4, 6, and 8 cm). Keywords: programmable logic controller, ladder diagram, conveyor, LDR, relay dan efisien dalam menjalankan proses produksinya. Salah satu cara adalah dengan melakukan otomasi produksi. Otomasi mengubah pergerakan atau pelayanan dengan tangan menjadi pelayanan otomatik 1. Pendahuluan Pesatnya persaingan di dunia industri saat ini berdampak setiap industri selalu berupaya untuk efektif 49 50 JURNAL ILMIAH ELITE ELEKTRO, VOL. 3, NO. 1, MARET 2012: 49-58 dan pergerakan tersebut berturut-turut dilaksanakan oleh mesin (tanpa perantaraan tenaga manusia). Jadi otomasi menghemat tenaga manusia. Sebagai contoh, membawa atau memindahkan produk di atas konveyor yang dijalankan secara otomatis. Sesuai dengan namanya, konveyor digunakan untuk memindahkan atau membawa produk atau benda ke tempat lain secara berurutan (konvoi). Bidang industri biasa menggunakan proses penghitungan dan konveyor produk untuk mempermudah pengisian produk. Proses penghitungan dan pengisian produk ini bisa memanfaatkan fungsi pencacah (counter) dan pewaktu (timer) yang dimiliki oleh Programmable Logic Controller (PLC). PLC merupakan piranti yang dirancang untuk menggantikan rangkaian sederetan rele yang dijumpai pada sistem kontrol proses konvensional [1]. Pengguna membuat program (dengan menggunakan diagram tangga) yang kemudian dijalankan oleh PLC. Pada penelitian ini juga digunakan sensor cahaya yang berfungsi sebagai pendeteksi adanya produk atau benda yang bergerak diatas konveyor. Sensor yang digunakan adalah light dependent resistor (LDR). Programmable Logic Controller (PLC). The National Electrical Manufacturers Association (NEMA) mendefinisikan PLC sebagai piranti elektronika digital yang menggunakan memori yang bisa diprogram sebagai penyimpan internal dari sekumpulan instruksi dengan mengimplementasikan fungsi-fungsi tertentu, seperti logika, sekuensial, pewaktuan, perhitungan, dan aritmatika, untuk mengendalikan berbagai jenis mesin ataupun proses melalui modul I/O digital dan atau analog [2-4]. Gambar 1 memperlihatkan diagram blok sebuah PLC. PLC bekerja dengan cara mengamati masukan (melalui sensor-sensor terkait), kemudian melakukan proses dan melakukan tindakan sesuai yang dibutuhkan berupa menghidupkan atau mematikan keluarannya (logika 0 atau 1, hidup atau mati). Pengguna membuat program yang kemudian dijalankan oleh PLC tersebut. terjadi pengubahan mode RUN menjadi STOP atau catu daya dimatikan. Pewaktuan akan dilanjutkan kembali jika masukan pemicu ON, selain itu status ON pada bit pewaktu tahan ini akan disimpan jika waktu yang dikehendaki sudah selesai. Bit pewaktu tahan ini hanya bisa beroperasi dengan fungsi tundaan ON saja. PLC tipe ini juga dilengkapi dengan Pencacah (Counter) dimana terdapat 16 pencacah yang dapat digunakan dalam mode naik (increment) maupun turun (decrement). Nilai saat ini dari pencacah akan disimpan jika mode operasi PLC diubah atau catu daya dimatikan. Bit pencacah akan ON jika nilai cacah sudah melampaui yang ditentukan. Nilai pencacah kembali ke 0 (nol) jika di-reset. Jenis-jenis counter antara lain: 1) Counter up: yaitu counter yang melakukan pencacahan naik (incremental); 2) Counter down: melakukan pencacahan secara menurun (decremental); 3) Counter set: counter yang setelah aktif maka akan memerintahkan set operasi; 4) Counter reset: counter yang melakukan operasi reset. Sensor Cahaya. Komponen utama dari rangkaian sensor cahaya ini adalah light dependent resistor (LDR), salah satu jenis resistor yang nilai hambatannya dipengaruhi oleh cahaya yang diterimanya [7]. LDR memiliki karakteristik dimana bila ada cahaya yang jatuh padanya maka nilai tahanannya akan berkurang dan akan naik tahanannya apabila intensitas cahayanya berkurang. LDR akan mempunyai hambatan yang sangat besar saat tak ada cahaya yang mengenainya (gelap). Dalam kondisi gelap hambatan LDR, mampu mencapai 1 Mohm, akan tetapi bila terkena sinar, hambatan LDR akan turun secara drastis hingga nilai beberapa puluh Ohm saja. PLC yang digunakan dalam penelitian ini adalah PLC OMRON tipe ZEN-10C1AR-A-V1 yang memiliki 10 I/O (6 inputs dan 4 outputs) dengan sumber tegangan 220 VAC dan sumber tegangan output 12 VDC. Bahasa pemrograman yang digunakan adalah diagram tangga [5‐6]. Gambar 1. Input-Output PLC. Pada PLC OMRON tipe ZEN-10C1AR-A-V1 terdapat dua macam pewaktu, yaitu Pewaktu (Timer) dan pewaktu tahan (holding timer) dengan perbedaan sebagai berikut: a)Pewaktu: Nilai pewaktu saat ini akan di-reset saat pewaktu diubah dari mode RUN ke mode STOP atau catu daya PLC dimatikan. Terdapat empat macam operasional pewaktu jenis ini, yaitu tundaan ON, tundaan OFF, pulsa tunggal dan pulsa kedip; b) Pewaktu tahan: Nilai pewaktu saat ini akan disimpan walaupun Gambar 2. LDR 51 JURNAL ILMIAH ELITE ELEKTRO, VOL. 3, NO. 1, MARET 2012: 49-58 Prinsip kerja rangkaian LDR ini adalah LDR akan ditembak cahaya terus menerus dari laser pointer. Apabila ada benda yang memotong berkas cahaya tersebut maka nilai tahanan LDR akan naik dan rangkaian bekerja untuk mengaktifkan rele untuk menjadi input PLC. Konveyor. Produk-produk hasil industri atau bahan industri kadangkala merupakan bahan yang berat maupun berbahaya bagi manusia. Untuk itu dibutuhkan sarana transportasi untuk mengangkut produk-produk tersebut mengingat keterbatasan kemampuan tenaga manusia apakah itu menyangkut kapasitas produk yang akan diangkut maupun keselamatan kerja karyawan. Salah satu jenis sarana pengangkut yang sering digunakan adalah konveyor yang berfungsi untuk mengangkut produk-produk industri yang umumnya berbentuk padat [8]. Motor DC. Adalah mesin yang berfungsi mengubah tenaga listrik arus searah menjadi tenaga gerak atau tenaga mekanik [9]. Motor DC digunakan pada aplikasi tertentu dimana dibutuhkan penyalaan torsi yang tinggi atau percepatan yang tetap untuk kisaran kecepatan yang luas. Torsi adalah putaran dari suatu gaya terhadap suatu poros. Sebuah motor listrik disebut sebagai motor DC jika membutuhkan suplai tegangan searah pada kumparan jangkar dan kumparan medannya untuk diubah menjadi energi mekanik. Pada motor DC, kumparan medan yang dialiri arus listrik akan menghasilkan medan magnet yang melingkupi kumparan jangkar dengan arah tertentu. Konversi energi listrik yang diubah menjadi energi mekanik berlangsung melalui media medan magnet. Rele. Rele (relay) merupakan saklar elektronik yang dapat membuka atau menutup rangkaian dengan menggunakan kontrol dari rangkaian elektronik lain. Rele dapat bekerja karena adanya medan magnet yang digunakan untuk menggerakkan saklar. Saat kumparan diberi tegangan sebesar tegangan kerja rele maka akan timbul medan magnet pada kumparan karena adanya arus yang mengalir pada lilitan kawat. Kumparan ini kemudian akan menarik saklar dari kontak NC ke kontak NO. Jika tegangan pada kumparan dimatikan Isyarat m asukan + PLC maka medan magnet pada kumparan akan hilang sehingga pegas akan menarik saklar kembali ke kontak NC [6]. 2. Metode Penelitian Perancangan Blok Diagram. Dari blok diagram sistem kontrol konveyor pada Gambar-3 dapat dijelaskan bahwa isyarat masukan yang diberikan akan dikontrol oleh kontroler, dalam hal ini PLC OMRON ZEN10C1AR-A-V1. Selanjutnya kontroler akan memberi instruksi kepada motor mana yang akan menjalankan konveyor atau mendorong produk dengan menghasilkan isyarat keluaran sesuai yang diinginkan. Gambar 3 memperlihatkan adanya umpan balik (feedback) dari output proses (isyarat keluaran), dalam hal ini isyarat luaran memberi efek terhadap isyarat masukan. Perancangan Sistem. Blok diagram perancangan sistem yang digunakan sebagai dasar penelitian ini dapat dilihat pada Gambar 4. Sistem pengontrolan konveyor ini dirancang untuk dikontrol oleh PLC dengan operasi sebagai berikut: Ketika tombol start diaktifkan, konveyor box berjalan dan akan berhenti setelah sensor box mendeteksi box, kemudian terjadi proses pengisian produk yang sesuai ke dalam box dimana konveyor produk berjalan dan konveyor box berhenti. Sensor produk-1 bekerja untuk mendeteksi produk yang sesuai dan produk yang tidak sesuai. Apabila sensor produk-1 mendeteksi produk yang sesuai maka motor pendorong produk tidak bekerja, sedangkan bila mendeteksi produk yang tidak sesuai maka motor pendorong bekerja dan akan mendorong produk tersebut ke tempat pembuangan. Setelah sensor produk-2 dilintasi produk sejumlah 3 produk, konveyor produk berhenti dan konveyor box berjalan. Konveyor box berhenti ketika sensor box mendeteksi kehadiran box berikutnya, dan konveyor produk kembali berjalan untuk mengisi box baru yang masih kosong. Proses ini terus berlangsung dan akan berhenti jika tombol stop diaktifkan. Hubungan antar konveyor pemilahan dan pengisian produk ditunjukkan pada Gambar 5. M otor - S ensor Gambar 3. Blok Diagram Sistem Pengontrolan Konveyor K onveyor Isyarat luaran 52 JURNAL ILMIAH ELITE ELEKTRO, VOL. 3, NO. 1, MARET 2012: 49-58 Sensor-1 Produk Motor Konveyor Produk Sensor-2 Produk Motor Pendorong Produk PLC PB1 Konveyor Produk PB2 Motor konveyor Box Konveyor Box Sensor Box Gambar 4. Blok Diagram Perancangan Sistem Pengontrolan Konveyor Sensor-1 sensor Produk Box Sensor-2 Pendorong Gambar 5. Hubungan antar Konveyor Pemilahan dan Pengisian Produk Perancangan perangkat keras sensor. Dalam penelitian ini, pasangan sensor berupa transmitter yang selalu mentransmisi berkas cahaya ke receivernya mengakibatkan terjadinya hubungan antara keduanya. Laser pointer sebagai transmitter memiliki panjang gelombang 630-680 nm. Pasangan sensor bekerja JURNAL ILMIAH ELITE ELEKTRO, VOL. 3, NO. 1, MARET 2012: 49-58 dengan mendeteksi adanya perpotongan pada jalur laser pointer yang dibangkitkan transmitter dan diterima oleh receiver (LDR). Setiap perpotongan akan memberikan perubahan kondisi logika dari 0 ke 1 selama selang waktu tertentu. Perubahan kondisi logika ini yang digunakan sebagai acuan perhitungan (Gambar 6). Gambar 7 menunjukkan rangkaian H-Bridge yang berfungsi sebagai DC motor driver. Apabila R1 (relay) sebelah kiri aktif dan R1 sebelah kanan aktif maka motor DC akan berputar ke arah kanan (searah jarum jam), sedangkan bila R2 (relay) sebelah kiri aktif dan R2 sebelah kanan aktif maka motor DC akan berputar ke arah kiri (berlawanan arah jarum jam). Skematik HBridge dapat dilihat pada Gambar 8. H-Bridge. H-Bridge adalah rangkaian untuk mengendalikan motor DC agar dapat berputar searah ataupun berlawanan arah jarum jam. Prinsip kerja HBridge dengan mengatur aliran arus pada motor DC. 12VDC Dalam penelitian ini, relay yang digunakan untuk DC motor driver adalah tipe yang memiliki 2 com dan 2 NC/NO. 12VDC 12VDC 330 10K VIN + 12VDC VOUT VREF 1K Gambar 6. Perancangan Skematik Sensor 12 VDC Output Q3 PLC R1 Output Q4 PLC R2 R2 R1 + 53 M Output Q4 PLC - R2 Gambar 7. H-Bridge R1 Output Q3 PLC 54 JURNAL ILMIAH ELITE ELEKTRO, VOL. 3, NO. 1, MARET 2012: 49-58 12 V D C Q3 PLC Com NC NO R1 C o il NC Com NO - + M 12 V D C Q4 PLC R2 Com NC NO C o il NC Com NO Gambar 8. Skematik H-Bridge Jenis Produk-1 8 cm Box Jenis Produk-2 6 cm 4 cm 6 cm Jenis Produk-3 8 cm 6 cm 101 cm 30 cm 8 cm 9 cm 101 cm 15 cm 70 cm 8 cm 6 cm Gambar Konveyor-1 Box 8 cm 9 cm Gambar 9. Rancangan Model Pengontrolan Konveyor 65 cm JURNAL ILMIAH ELITE ELEKTRO, VOL. 3, NO. 1, MARET 2012: 49-58 Perancangan Model Konveyor. Gambar 9 memperlihatkan rancangan model pengontrolan konveyor. Perancangan model pengontrolan konveyor sebagai berikut: Belt conveyor: -Panjang: 101 cm, Lebar: 9 cm; Roll conveyor: Diameter 5,2 cm; Box: panjang 8 cm, lebar 8 cm, tinggi 20 cm; Produk ada 3 jenis panjang: panjang 4 cm, 6 cm, 8 cm, lebar 6 cm, tinggi 6 cm; Pada penelitian ini digunakan motor DC 12 V, 52 rpm, sehingga dapat dihitung kecepatan konveyor dengan rumus sebagai berikut: V = π ×D 8 cm = 0,56 detik 14,19 cm/detik Sedangkan perhitungan jarak antara sensor produk-2 dengan motor pendorong sebagai berikut: 15 cm = 1,05 detik 14,19 cm/detik Hasil dari perhitungan diatas, nantinya akan disetting dalam fungsi timer pada program diagram tangga. (1) t Spesifikasi Alat. Spesifikasi alat yang dirancang sebagai berikut: 1) Menggunakan sumber tegangan 12 VDC untuk mengaktifkan sensor dan motor DC; 2) Menggunakan PLC OMRON tipe ZEN-10C1AR-A-V1 dengan 10 I/O dan sumber tegangan 220 VAC, sebagai kontroler yang bertugas mengamati masukan dari sensor dan memberi instruksi kepada motor untuk berhenti atau berjalan; 3) Menggunakan rele 12 V, untuk menyambung arus 220 VAC sebagai input PLC dari keluaran sensor; 4) Pushbutton untuk meng-on/off-kan proses pemilahan dan pengisian produk ke box; 5) Sensor cahaya sebagai pendeteksi adanya objek dan sebagai input PLC; 6) Motor DC 12 V, 52 rpm sebagai penggerak konveyor sehingga dapat menjalankan dan memberhentikan konveyor; 7) Menggunakan fungsi timer PLC, sehingga hanya produk dengan ukuran panjang 6 cm yang dapat mengisi box. Pada saat sensor1 mendeteksi produk dari 0–6 cm sehingga didapat nilai waktunya, nilai waktu itulah yang nantinya akan diset kedalam fungsi waktu yang ada dalam PLC; 8) Menggunakan fungsi counter PLC, sehingga alat ini dapat mencacah sebanyak 3 produk yang akan mengisi box. Counter akan aktif pada saat sensor-2 mendeteksi setiap produk (Gambar 10). dengan: V = kecepatan motor konveyor (cm/detik) atau kecepatan konveyor. π = 3,14 D = diameter roll konveyor (cm);t = waktu satu putaran motor (detik). π × D 3,14 × 5,2 V = = = 14,19 cm/detik t 1,15 Perhitungan lamanya produk 4 cm dideteksi oleh sensor produk-2 sebagai berikut: 4 cm = 0,28 detik 14,19 cm/detik Perhitungan lamanya produk 6 cm dideteksi oleh sensor produk-2 sebagai berikut: 6 cm = 0,42 detik 14,19 cm/detik Perhitungan lamanya produk 8 cm dideteksi oleh sensor produk-2 sebagai berikut: 12VDC 330 12VDC 12VDC 10K VIN 12VDC + 55 220VAC Relay VOUT NC VREF 1K coil com Input PLC NO Gambar 10. Rangkaian Sensor dan Rele 56 JURNAL ILMIAH ELITE ELEKTRO, VOL. 3, NO. 1, MARET 2012: 49-58 3. Hasil dan Pembahasan Penelitian ini merancang sebuah model konveyor pengisian produk berbasis PLC. Alat ini mampu menyeleksi produk hanya berdasarkan panjang produk. Hanya produk yang berukuran panjang 6 cm yang kemudian akan mengisi sebuah box sebanyak 3 buah produk, dari 3 jenis panjang produk yang digunakan yaitu 4 cm, 6 cm, dan 8 cm. Pengujian perangkat keras bertujuan untuk mengetahui apakah sistem yang dirancang dapat berjalan dengan baik atau tidak. Pengujian sensor. Sebagai sumber cahaya (transmitter) adalah laser pointer sedangkan sensor penerima (receiver) menggunakan LDR. Laser pointer mentransmisi berkas cahaya ke LDR sehingga terjadi hubungan antar keduanya. Komparator pada rangkaian sensor berfungsi membandingkan tegangan, antara tegangan input positif (VIN) dari LDR dengan input negatif (VREF) hasil dari pembagi tegangan variabel pada potensiometer [10]. Secara sederhana dapat dijelaskan, ketika nilai tegangan pada VIN lebih besar dibanding nilai tegangan VREF maka VOUT idealnya akan memiliki nilai tegangan sebesar tegangan batas atas (+12 V), dan ketika nilai tegangan pada VIN lebih kecil dibanding nilai tegangan VREF maka VOUT idealnya akan memiliki nilai tegangan sebesar tegangan batas bawah (0 V). Pada pengujian rangkaian sensor, saat LDR tidak terkena cahaya dari laser pointer, nilai tahanannya diperoleh sebesar 41 KΩ mengakibatkan nilai tegangan VIN lebih besar dari tegangan VREF dan tegangan VOUT diperoleh sebesar 9,62 V (tegangan batas atas +12 V) atau mengaktifkan nilai masukan PLC. Sedangkan saat LDR terkena cahaya dari laser pointer, nilai tahanannya diperoleh sebesar 1,5 KΩ mengakibatkan nilai tegangan VIN lebih kecil dari tegangan VREF dan tegangan VOUT diperoleh sebesar 162 mV (tegangan batas bawah 0 V). Nilai tegangan VOUT kurang sesuai dengan tegangan batas atas (+12 V) ataupun tegangan batas bawah (0 V), hal ini dikarenakan tipe op-amp yang digunakan (IC LM324) bukan khusus untuk penggunaan sebagai komparator, namun lebih aplikatif untuk penggunaan umum (general operational amplifier). Walaupun opamp LM324 ini dapat digunakan sebagai komparator, tetapi hasil yang diperoleh pada pengujian menjadi Tabel 1. Hasil Pengujian Rangkaian Sensor Kondisi Tidak Terkena Cahaya Terkena Cahaya Tahanan LDR Tegangan (VIN) Tegangan (VOUT) 41 KΩ 8,33 V 9,62 V Tegangan (VREF) 7,54 V 1,5 KΩ 2,1 V 162 mV kurang maksimal (Tabel 1). Hasil tersebut tidak menjadi masalah pada rangkaian berikutnya, karena tegangan VOUT sebesar 9,62 V dapat dipakai untuk mengaktifkan tegangan coil pada rele sebagai switching pada rangkaian rele dari tegangan DC menjadi tegangan AC untuk masukan PLC, karena PLC yang digunakan bertipe hanya menerima input tegangan AC. Pengujian H-bridge. Pengujian H-bridge dilakukan untuk mengetahui apakah motor pendorong produk dapat berputar bolak balik atau tidak. H-bridge merupakan rangkaian yang dipakai untuk mengendalikan motor DC agar dapat berputar searah ataupun berlawanan arah jarum jam. Pengujian dilakukan dengan cara memberi tegangan 12 V pada coil relay 1, sedangkan coil relay 2 tidak diberi tegangan sehingga menyebabkan kondisi kontak pada relay 1 berubah dari NC ke NO dan kutub positif motor dc terhubung dengan tegangan 12 V, sedangkan kutub negatif motor dc terhubung dengan ground sehingga motor dc berputar searah jarum jam karena kondisi close loop di rele 1 pada rangkaian H-bridge dan pada relay 2 kondisi open loop. Kemudian ketika coil relay 2 diberikan tegangan 12 V dan coil relay 1 tidak diberi tegangan akan menyebabkan kondisi kontak pada relay 2 berubah dari NC ke NO dan kutub positif motor dc terhubung dengan ground, sedangkan kutub negatif motor dc terhubung dengan tegangan 12 V sehingga motor dc berputar berlawanan arah jarum jam karena kondisi close loop di relay 2 pada rangkaian H-bridge dan pada relay 1 kondisi open loop. Pengujian dan analisa waktu terdeteksinya produk pada sensor produk-1. Pengujian dilakukan dengan menghitung waktu tempuh produk selama melewati sensor produk-1 menggunakan fungsi timer pada PLC. Tujuan pengujian hitungan waktu tempuh ini digunakan untuk menyeleksi produk berdasarkan panjang produk tersebut. Waktu tempuh ini disetting pada program PLC, sehingga PLC dapat menentukan produk mana yang akan diseleksi. Data pengujian yang diperoleh dapat dibandingkan dengan hasil perhitungan manual dengan menggunakan Pers. (1). Dari hasil pengujian produk 4 cm didapat waktu tempuh 0,335 detik, sedangkan dari hasil perhitungan adalah 0,28 detik. Hasil pengujian waktu tempuh produk 6 cm sebesar 0,4925 detik, dari perhitungan diperoleh 0,42 detik. Waktu tempuh produk 8 cm dari hasil pengujian sebesar 0,655 detik, sedangkan hasil perhitungan adalah 0,56 detik, sehingga dapat disimpulkan data yang dihasilkan dari perhitungan menggunakan fungsi timer pada PLC dengan data hasil perhitungan menggunakan rumus tidak cukup berbeda (Tabel 2). 57 JURNAL ILMIAH ELITE ELEKTRO, VOL. 3, NO. 1, MARET 2012: 49-58 Pada pengujian sistem konveyor pengisian produk, sensor produk-1 mendeteksi produk panjang 4 cm saat melewatinya, karena tidak sesuai dengan kriteria yang diinginkan (hanya mengizinkan lewat produk dengan panjang 6 cm) maka motor pendorong aktif. Sedangkan saat produk 6 cm melewati sensor produk-1 dan terdeteksi, sesuai dengan kriteria yang diinginkan maka motor pendorong tidak aktif. Saat produk 8 cm melewati sensor produk-1, terdeteksi, tidak sesuai kriteria seleksi maka motor pendorong aktif. Hasil pengujian selengkapnya dapat dilihat pada Tabel 3. Tabel 2. Jenis panjang produk (cm) 4 cm 4 cm 4 cm 4 cm 6 cm 6 cm 6 cm 6 cm 8 cm 8 cm 8 cm 8 cm Pengujian model sistem kontrol pemilahan produk berbentuk kotak. Sistem konveyor bekerja diawali dengan menekan pushbutton ON (hijau), sehingga motor konveyor box aktif (ON) dan motor konveyor produk tidak aktif (OFF). Jika sensor box tidak mendeteksi adanya box yang melewatinya maka motor konveyor box aktif dan motor konveyor produk tidak aktif, sebaliknya jika ada box yang terdeteksi oleh sensor box maka motor konveyor produk aktif dan motor konveyor box tidak aktif. Pada saat motor konveyor produk aktif, jika sensor produk-1 mendeteksi produk yang bukan berukuran panjang 6 cm maka produk dianggap gagal dan dibuang sementara motor Hasil Pengujian Waktu Tempuh Produk Menggunakan Fungsi Timer pada PLC Waktu tempuh (detik) Rerata Waktu tempuh (detik) 0,34 0,33 0,34 0,33 0,335 detik 0,49 0,50 0,49 0,49 0,4925 detik 0,66 0,66 0,65 0,65 START Waktu tempuh dg perhitungan rumus (detik) T idak P B 1 ditekan ? Ya 0,28 detik M otor K onveyor B ox O N , M otor K onveyor P roduk O F F 0,42 detik T idak S ensor B ox O N ? 0,655 detik 0,56 detik Ya M otor ko nveyor P roduk O N , M otor konveyor B ox O F F Tabel 3. Hasil Uji Seleksi Produk Secara Acak No 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 Jenis produk (cm) 4 cm 6 cm 8 cm 6 cm 8 cm 6 cm 6 cm 4 cm 6 cm 8 cm 6 cm 4 cm 4 cm 8 cm 8 cm 6 cm 6 cm 6 cm Perlakuan motor pendorong Aktif Tidak aktif Aktif Tidak aktif Aktif Tidak aktif Tidak aktif Aktif Tidak aktif Aktif Tidak aktif Aktif Aktif Aktif Aktif Tidak aktif Tidak aktif Tidak aktif T idak Penyeleksian P roduk = 6 cm ? Dibuang Tidak dibuang Dibuang Tidak dibuang Dibuang Tidak dibuang Tidak dibuang Dibuang Tidak dibuang Dibuang Tidak dibuang Dibuang Dibuang Dibuang Dibuang Tidak dibuang Tidak dibuang Tidak dibuang P roduk dibuang Ya T idak S ensor P roduk -2 O N 3x? Ya T idak P B 2 ditekan ? Ya END Gambar 11. Bagan Alir Sistem Kontrol Penyortiran Produk Berbentuk Kotak 58 JURNAL ILMIAH ELITE ELEKTRO, VOL. 3, NO. 1, MARET 2012: 49-58 konveyor produk tetap aktif. Jika sensor produk-1 mendeteksi produk yang berukuran panjang 6 cm maka produk tersebut benar dan tidak dibuang. Untuk sensor produk-2, jika tidak mendeteksi produk sebanyak 3x maka motor konveyor produk aktif dan motor konveyor box tidak aktif. Jika sensor produk-2 sudah mendeteksi produk sebanyak 3x maka motor konveyor produk tidak aktif dan motor konveyor box aktif. Proses tersebut akan berulang dan akan berhenti jika pushbutton OFF (merah) ditekan. Bagan alir sistem kontrol penyortiran produk berbentuk kotak dapat dilihat pada Gambar 11. 4. Simpulan Berdasarkan uraian diatas dapat disimpulkan Model sistem kontrol pemilahan dan pengisian produk otomatis dapat dibuat dengan menggunakan PLC OMRON tipe ZEN-10C1AR-A-V1 sebagai kontrolernya. Output dari program ON, OFF, fungsi counter dan fungsi timer PLC dapat berfungsi dengan baik. Kombinasi kerja laser pointer dan sensor LDR dapat dipakai untuk mendeteksi produk. Model sistem ini mampu menyeleksi produk berdasarkan panjangnya. Tiga buah produk berukuran panjang 6 cm yang akan mengisi sebuah box, dari 3 macam panjang produk yang digunakan yaitu panjang 4 cm, 6 cm, dan 8 cm. Daftar Acuan [1] Y. Adriadi, Skripsi Sarjana, Universitas Lampung, Bandar Lampung, 2008. [2] W. Bolton, Programmable Logic Controller, Edisi Ketiga, Penerbit Erlangga, Jakarta, 2004, p.256. [3] A. Hanif, Skripsi Sarjana, Jurusan Teknik Mesin, Fakultas Teknik, Universitas Negeri Semarang, Semarang, 2006. [4] S. Wirawan, Bahan Ajar, Sistem Pengontrolan PLC, Universitas Negeri Semarang, Semarang, 2008, p.45. [5] A.E. Putra, PLC: Konsep, Pemrograman, dan Aplikasi (Omron CPM1A/CPM2 dan ZEN Programmable Relay, Penerbit Gava Media, Yogyakarta, 2004, p.249. [6] Team Omron, ZEN Programmable Relay Operation Manual, OMRON Corporation, Japan, 2003, p.144. Cat. No. Z183-E1-01A. [7] R. Meirisa et al., Interface Simulasi Penghitung Jumlah Kendaraan Parkir dengan Sensor LDR, Politeknik Negeri Malang, Malang, 2008. [8] S.F. Siregar, Alat Transportasi Benda Padat, Universitas Sumatera Utara, Medan. http://repository.usu.ac.id/bitstream/123456789/13 58/1/tkimia-syahrul3.pdf, 2004. [9] A.P. Malvino, H. Gunawan, Prinsip-prinsip Elektronik, Penerbit Erlangga, Jakarta, 1995, p.669. [10] National Semiconductor, LM124/LM224/LM324/LM2902 Low Power Quad Operational Amplifiers. http://www.datasheetcatalog.org/datasheet/nationa lsemiconductor/DS009299.PDF, 1994.