universitas indonesia pengaruh waktu perendaman terhadap laju

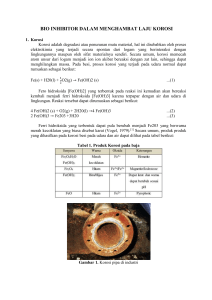

advertisement