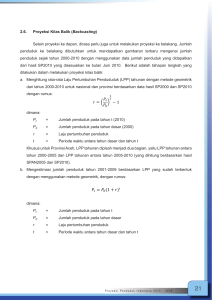

ALAT DAN PROSES PENGOLAHAN GULA TEBU DI PG ASSEMBAGOES PT. PERKEBUNAN NUSANTARA XI (PERSERO) LAPORAN PRAKTEK KERJA LAPANGAN II Pelaksanaan 22 juli 2019 s/d 31 oktober 2019 Disusun Oleh : Muhammad Danu Tarigan (17.02.054) PROGRAM STUDI TEKNIK MESIN POLITEKNIK LPP YOGYAKARTA 2019 LEMBAR PENGESAHAN LAPORAN PRAKTEK KERJA LAPANGAN ALAT DAN PROSES PENGOLAHAN GULA TEBU DI PG ASSEMBAGOES PT. PERKEBUNAN NUSANTARA XI (PERSERO) Disusun Oleh : Nama : Muhammad Danu Tarigan Nim : 17.02.054 Progam Studi : Teknik Mesin Manager Teknik Pembimbing Lapangan AGUS WIDODO, S.T. DEDY ANGGARA, S.T. Manager Teknik Asisten Manager Teknik Teknik Mesin – Politeknik LPP Yogyakarta |i LEMBAR PENGESAHAN LAPORAN PRAKTEK KERJA LAPANGAN ALAT DAN PROSES PENGOLAHAN GULA TEBU DI PG ASSEMBAGOES PT. PERKEBUNAN NUSANTARA XI (PERSERO) Disusun Oleh Muhammad Danu Tarigan NIM : 17.02.054 Telah diperiksa dan disetujui Pada tanggal 2019 Mengetahui, Ketua Program Studi Teknik Pembimbing Mesin Yunaidi, S.T.,M.Eng Ir. Ary Wibowo, S.T.,M.Eng NIDN : 05050177 NIDN : Teknik Mesin – Politeknik LPP Yogyakarta |ii KATA PENGANTAR Segala puji dan syukur penulis panjatkan kepada Allah SWT kerena penulis menyadari betapa besar rahmat dan karunia-Nya, sehingga penulis dapat menyelesaikan Laporan Praktek Kerja Lapangan II di PG Assembagoes - PT. Perkebunan Nusantara XI. Penulisan Laporan Praktek Kerja Lapangan II ini adalah syarat kelulusan bagi mahasiswa dalam menyelesaikan studinya pada Program Studi Teknik Mesin Politeknik LPP Yogyakarta. Penulis menyadari laporan Praktek Kerja Lapangan ini tidak akan selesai jika tidak ada bantuan, bimbingan, maupun dukungan dari berbagai pihak yang telah membantu penulis dalam menyusun laporan ini, maka pada kesempatan ini penulis mengucapkan banyak terima kasih kepada : 1. Orang tua saya, yang telah memberikan bantuan moril dan materi kepada saya. 2. Bapak Ir.Ari Wibowo,S.T.,M.Eng., selaku Direktur Politeknik LPP Yogyakarta. 3. Bapak Danang Krisworo, S.T.M.,SM. selaku General Manager PG. Assembagoes. 4. Bapak Yunaidi, S.T., M.Eng selaku Ketua Program Studi Teknik Mesin Politeknik LPP Yogyakarta. 5. Bapak Agus Widodo,S.T. , selaku Manager Teknik PG. Assembagoes. 6. Bapak Dedy Anggara,S.T. , selaku Pembimbing Praktek Kerja Lapangan II di PG. Assembagoes. 7. Seluruh Staf, Karyawan, dan Pekerja di PG Assembagoes – PT. Perkebunan Nusantara XI atas kesediaannya dan bimbingannya membantu penulis dalam melaksanakan Praktek Kerja Lapangan II. Penulis berharap kiranya laporan ini dapat bermanfaat bagi semua pihak khususnya Mahasiswa Politeknik LPP Yogyakarta demi kemajuan pendidikan. Assembagoes, 31 Agustus 2019 Penulis Teknik Mesin – Politeknik LPP Yogyakarta |iii DAFTAR ISI LEMBAR PENGESAHAN LAPORAN PRAKTEK KERJA LAPANGAN ................ i LEMBAR PENGESAHAN LAPORAN PRAKTEK KERJA LAPANGAN ............... ii KATA PENGANTAR ...................................................................................................... iii DAFTAR ISI......................................................................................................................iv DAFTAR GAMBAR ....................................................................................................... viii DAFTAR TABEL ............................................................................................................. x BAB I .................................................................................................................................. 1 PENDAHULUAN ............................................................................................................. 1 1.1. Latar Belakang .................................................................................................. 1 1.2. Tujuan Pelaksanaan Praktek Kerja Lapangan (PKL).................................. 2 1.3. Manfaat Pelaksanaan Praktek Kerja Lapangan (PKL)................................ 2 1.4. Ruang Lingkup Masalah .................................................................................. 2 1.5. Metode Pengambilan Data ............................................................................... 3 1.6. Waktu dan Tempat Pelaksanaan PKL ........................................................... 3 BAB II ................................................................................................................................ 4 GAMBARAN UMUM PABRIK ...................................................................................... 4 2.1. Gambaran Umum Perusahaan ........................................................................ 4 2.2. Letak Geografis Pabrik .................................................................................... 5 2.3. Luas Areal Pabrik ............................................................................................. 6 2.4. Luas Areal Kebun ............................................................................................. 6 2.5. Struktur organisasi Pabrik , Tugas dan Wewenangnya................................ 7 2.6. Struktur Tenaga Kerja Pabrik dan Jumlah Tenaga Kerja per Stasiun .... 18 2.7. Kinerja Produksi Pabrik ................................................................................ 19 2.8. Standar Norma Operasional Pabrik ............................................................. 19 2.9. Kapasitas Olah, Rendemen, Jenis dan Mutu Produk Pabrik ..................... 20 2.10. Diagram Alir Proses Pabrik ....................................................................... 21 2.11. Kapasitas Pembangkit Uap dan Listrik .................................................... 22 BAB III............................................................................................................................. 24 TIMBANGAN TEBU ..................................................................................................... 24 3.1. Gambar Timbangan Tebu.............................................................................. 24 Teknik Mesin – Politeknik LPP Yogyakarta |iv 3.2. Bagian – bagian Timbangan Tebu ................................................................ 25 3.3. Fungsi Bagian Dari Timbangan.................................................................... 25 3.4. Spesifikasi Alat ................................................................................................ 25 3.5. Cara Menimbang Tebu .................................................................................. 25 3.6. Cara Mengetahui Ketelitian Timbangan Tebu ............................................ 26 3.7. Problematika pada timbangan dan cara mengatasinya .............................. 26 BAB IV ............................................................................................................................. 27 HALAMAN PABRIK (EMPLASMENT) ...................................................................... 27 4.1. Kriteria Tebu Baik .......................................................................................... 27 4.2. Mengatur Tebu di Halaman Pabrik .............................................................. 29 4.3 Menghitung Tebu Yang Digiling Tiap Hari ................................................. 30 4.4. Spesfikasi Peralatan di Halaman Pabrik ...................................................... 31 4.5. Cara Pengaturan dan Pengawasan Pemasukkan Tebu ............................... 33 4.6. Problematika Yang Ada di Halaman Pabrik ............................................... 34 BAB V .............................................................................................................................. 35 STASIUN GILINGAN.................................................................................................... 35 5.1. Fungsi dan Tujuan di Stasiun Gilingan ........................................................ 35 5.2. Gambar Diagram Alur Proses Stasiun Gilingan.......................................... 36 5.3. Alat Pengangkut Tebu .................................................................................... 36 5.3.1. Alat pengangkut Tebu ............................................................................... 36 5.4. Alat – alat Persiapan Yang Lain .................................................................... 44 5.5. Gilingan............................................................................................................ 53 5.6. Pengaturan Tekanan Gilingan ....................................................................... 67 5.7. Krepyak Tebu dan Krepyak Ampas ............................................................. 70 5. 8. Imbibisi Gilingan ............................................................................................ 76 5.9. Pengawasan Gilingan...................................................................................... 79 5.10. Problematika Pada Gilingan ...................................................................... 80 BAB VI ............................................................................................................................. 81 STASIUN PEMURNIAN ........................................................................................... 81 6.1. Fungsi dan Tujuan Proses Pemurnian Nira di Stasiun Pemurnian ........... 81 6.2. Angka – angka Pengawasan Stasiun Pemurnian ......................................... 82 6.3. Diagram Alur Proses Stasiun Pemurnian ..................................................... 83 6.4. Timbangan Nira .............................................................................................. 84 Teknik Mesin – Politeknik LPP Yogyakarta |v 6.5. Pemanas Nira (juice Heater) .......................................................................... 87 6.6. Pengeluaran Air Embun dan Kondensat ...................................................... 94 6.7. Bejana Pengembangan dan Prefloc Tower ................................................... 97 6.8. Peti Reaksi ..................................................................................................... 100 6.9. Peti Pengendap (Clarifier)............................................................................ 102 6.10. Alat Penapisan (Rotary Vacuum Filter) ................................................. 104 6. 11. Pompa-Pompa ........................................................................................... 110 6.12. Alat Pembuat Susu Kapur ....................................................................... 117 6.13. Saringan Nira Encer ................................................................................. 121 6.14. Problematika Pada Stasiun Pemurnian .................................................. 122 BAB VII ......................................................................................................................... 123 STASIUN PENGUAPAN ............................................................................................. 123 7.1. Maksud dan Tujuan Proses Penguapan ..................................................... 123 7.2. Angka Pengawasan di Stasiun Penguapan ................................................. 123 7.3. Badan Penguapan (Evaporator) ................................................................... 124 7.4. Alat Penangkap Nira (Verkliker).................................................................. 136 7.5. Perjalana Nira dan Uap ................................................................................ 138 7.6. Bejana Pengembun (Condensor) .................................................................. 141 7.7. Alat Pengeluar Air Embun dari Evaporator .............................................. 146 7.8. Manometer Air Raksa dan Manometer Logam ......................................... 148 7.9. Problematika di Stasiun Penguapan dan Cara Mengatasinya.................. 154 BAB VIII ........................................................................................................................ 155 STASIUN KRISTALISASI .......................................................................................... 155 8.1. Tujuan Proses Kristalisasi di Stasiun Kristalisasi ..................................... 155 8.2. Gambar Alur Proses di Stasiun Kristalisasi ............................................... 155 8.3. Angka Pengawasan Stasiun Kristalisasi ..................................................... 156 8.4. Pan Kristalisasi.............................................................................................. 157 8.5. Afsluiter Nira, Steam dan Masakan ............................................................ 171 8.6. Bagan Tingkat – tingkat Kristalisasi ........................................................... 174 8.7. Palung Pendingin .......................................................................................... 175 8.8. Problematika di Stasiun Kristalisasi dan Cara Mengatasinya ................. 177 BAB IX ........................................................................................................................... 178 KARBONATASI ........................................................................................................... 178 Teknik Mesin – Politeknik LPP Yogyakarta |vi 9.1. Maksud dan Tujuan Proses Karbontasi ..................................................... 178 9.2. Diagram Alur Proses Karbonatasi .............................................................. 180 9.3. Parameter Area Carbonatasi ...................................................................... 181 9.4. Peralatan Yang Digunakan Dalam Carbonatasi ........................................ 181 BAB X ............................................................................................................................ 198 STASIUN PUTERAN DAN PENYELESAIAN ........................................................ 198 10.1. Tujuan Proses Stasiun Puteran dan Penyelesaian ..................................... 198 10.2. Alur Proses di Stasiun Puteran dan Penyelesaian ..................................... 199 10.3. Puteran ........................................................................................................... 199 10.4. Alat Pengering Gula ..................................................................................... 207 10.5. Saringan Gula................................................................................................ 209 10.6. Alat Pelebur Gula ......................................................................................... 212 10.7. Gudang Gula ................................................................................................. 214 10.8. Problematika yang Ada di Stasiun Puteran dan Penyelesaian dan Cara Mengatasinya................................................................................................................. 214 BAB XI ........................................................................................................................... 216 PENUTUP...................................................................................................................... 216 11.1. KESIMPULAN ............................................................................................. 216 11.2. SARAN ........................................................................................................... 216 DAFTAR PUSTAKA .................................................................................................... 218 Teknik Mesin – Politeknik LPP Yogyakarta |vii DAFTAR GAMBAR Gambar 2. 1 : Wilayah Kerja PG Assembagoes .................................................. 7 Gambar 2. 2 : Struktur Oganisasi PG Assembagoes ............................................ 8 Gambar 2. 3 : Diagram Alir Proses PG Assembagoes ....................................... 21 Gambar 3. 1: Timbangan Tebu PG Assembagoes ............................................. 24 Gambar 4. 1 : Truck pengangkut Tebu di PG Assembagoes.............................. 31 Gambar 4. 2: Digital Crane Scale PG Assembagoes .......................................... 32 Gambar 5. 1 : Diagram Alir Stasiun gilingan PG Assembagoes ......................... 36 Gambar 5. 2 : Truk pengangkut tebu ................................................................... 36 Gambar 5. 3 : Hydraulic Truck Tippers .............................................................. 38 Gambar 5. 4: Unloading Crane ............................................................................ 40 Gambar 5. 5 : Meja Tebu ..................................................................................... 42 Gambar 5. 6 : Carding Drum ............................................................................... 45 Gambar 5. 7 : Feeding Drum ............................................................................... 47 Gambar 5. 8 : Shreeder ........................................................................................ 50 Gambar 5. 9 : Alur Proses Gilingan .................................................................... 53 Gambar 5. 10 : Gilingan ...................................................................................... 54 Gambar 5. 11 : Gambar Pengaturan Tekanan Gilingan....................................... 67 Gambar 5. 12 : Krepyak Tebu ............................................................................. 70 Gambar 5. 13 : Krepyak Ampas Antara Gilingan ............................................... 74 Gambar 5. 14 : Bagan Air Imbibisi ..................................................................... 76 Gambar 5. 15 : Rotary Juice Screen .................................................................... 78 Gambar 5. 16 : Bahan material Rotary Screen juice ........................................... 78 Gambar 6. 1 : Flow Stasiun Pemurnian .............................................................. 83 Gambar 6. 2 : Flow Meter Nira. ......................................................................... 85 Gambar 6. 3 : Gambar Tampak Atas Juice Heater ............................................. 87 Gambar 6. 4 : Juice Heater ................................................................................. 88 Gambar 6. 5 : Alat Pengeluaran Embun (Kondensat) ........................................ 94 Gambar 6. 6 : Flash Tank ................................................................................... 98 Gambar 6. 7 : Peti Reaksi ................................................................................. 100 Gambar 6. 8 : Clarifier ...................................................................................... 102 Gambar 6. 9 : Rotary Vacuum Filter ................................................................ 105 Gambar 6. 10 : Pompa Centrifugal................................................................... 111 Gambar 6. 11 : Pompa Vacuum ........................................................................ 113 Gambar 6. 12 : Pompa Screw ........................................................................... 114 Gambar 6. 13 : Rotary Juice Screen ................................................................. 121 Gambar 6. 14 : Bahan Rotary Juice Screen ...................................................... 122 Gambar 7. 1 : Evaporator .................................................................................. 124 Gambar 7. 2 : Alat Penangkap Nira ................................................................... 136 Gambar 7. 3 : Perjalanan Nira dan Uap ............................................................. 138 Gambar 7. 4 : Condensor................................................................................... 141 Teknik Mesin – Politeknik LPP Yogyakarta |viii Gambar 7. 5 : Alat Pengeluaran Embun Evaporator ......................................... 146 Gambar 7. 6 : Manometer Air Raksa ................................................................. 148 Gambar 7. 7 : Manometer Logam ..................................................................... 150 Gambar 7. 8 : Pengaman Tekanan Tekanan Tinggi Di Penguapan ................... 153 Gambar 8. 1 : Alur Proses Kristalisasi .............................................................. 155 Gambar 8. 2 : Seed Batch Pan ........................................................................... 158 Gambar 8. 3 : Continious Vacuum Pan ............................................................. 163 Gambar 8. 4 : Gambar Afsluiter Nira ................................................................ 171 Gambar 8. 5 : Afsluiter Uap ............................................................................... 172 Gambar 8. 6 : Afsluiter Masakan ....................................................................... 173 Gambar 8. 7 : Palung Pendingin ........................................................................ 176 Gambar 9. 1 : Alur Proses Karbonatasi ............................................................. 180 Gambar 9. 2 : Remelter...................................................................................... 182 Gambar 9. 3: Lime Mixing ................................................................................ 184 Gambar 9. 4 : Alat Carbonator .......................................................................... 186 Gambar 9. 5 : Rotary Leaf Filter ....................................................................... 189 Gambar 9. 6 : Sludge Filter Press ..................................................................... 191 Gambar 9. 7 : Accumulator ............................................................................... 193 Gambar 9. 8 : Gas CO2 Scrubber ...................................................................... 196 Gambar 10. 1 : ALUR PROSES PUTERAN DAN PENYELESAIAN ........... 199 Gambar 10. 2 :High Grade Fugal ...................................................................... 200 Gambar 10. 3: Low Grade Fugal ....................................................................... 202 Gambar 10. 4 : FLUIDIZED BED SUGAR DRYER AND COOLER ............ 207 Gambar 10. 5 :SARINGAN GULA .................................................................. 210 Gambar 10. 6 : Alat Pelebur Gula ..................................................................... 213 Teknik Mesin – Politeknik LPP Yogyakarta |ix DAFTAR TABEL Tabel 2. 1: Jumlah Tenaga Kerja ........................................................................ 18 Tabel 3. 1 : Spesifikasi Timbangan Tebu PG Assembagoes ............................... 25 Tabel 3. 2 : Pengaruh kadar trash terhadap rendemen.......................................... 28 Tabel 5. 1 : Spesifikasi alat Carding Drum ......................................................... 46 Tabel 5. 2 : Spesifikasi Feeding Drum ................................................................ 48 Tabel 5. 3: Spesifikasi Shreeder .......................................................................... 51 Tabel 5. 4 : Spesifikasi Cane Kicker ................................................................... 52 Tabel 5. 5 : Spesifikasi Gilingan ......................................................................... 65 Tabel 6. 1 : Angka Pengawasan Stasiun Pemurnian ........................................... 82 Tabel 6. 2 : Diameter dan Panjang Pipa Juice Heater ......................................... 91 Tabel 7. 1: Parameter Stasiun Penguapan .......................................................... 123 Tabel 7. 2 : Spesifikasi Ukuran Pipa di Eveporator ........................................... 128 Tabel 7. 3: Luas Bidang Pemanas Evaporator .................................................. 135 Tabel 7. 4 : Suhu dan Tekanan Badan Penguapan ............................................. 136 Tabel 7. 5 : Tekanan dan Suhu Badan Penguapan ............................................. 138 Tabel 7. 6 : Luas Bidang Pemanas Badan Penguapan........................................ 139 Tabel 7. 7: Ukuran Condensor ........................................................................... 143 Tabel 7. 8 : Alur Air Kondensat ......................................................................... 147 Tabel 8. 1 : Ukuran Seed Batch Pan ................................................................... 160 Tabel 8. 2 : Bagian dan Fungsi Continous Vacuum Pan .................................... 164 Tabel 8. 3 : Ukuran CVP .................................................................................... 166 Tabel 8. 4 : Volume dan Tekanan Seed Batch Pan ............................................ 167 Tabel 8. 5 : Volume dan Tekanan CVP .............................................................. 167 Tabel 8. 6 : Brix dan HK Masakan, Klare, Strop, dan Gula ............................... 174 Tabel 10. 1 : Ukuran- ukuran HGF .................................................................... 204 Tabel 10. 2 : Spesifikasi LGF ............................................................................. 206 Tabel 10. 3: Spesifikasi Vibrating Screen .......................................................... 211 Teknik Mesin – Politeknik LPP Yogyakarta |x BAB I PENDAHULUAN 1.1. Latar Belakang Sejalan dengan perkembangan dunia yang semakin maju telah menuntut peningkatan adanya kualitas sumber daya manusia. Perguruan tinggi sebagai lembaga pengembangan ilmu dan teknologi diharapkan mampu mencetak lulusan berkualitas secara teoritis dan praktis siap pakai. Berkaitan dengan hal tersebut dan berpedoman pada kurikulum akademik yang ada di Politeknik Lembaga Pendidikan Perkebunan (LPP) mahasiswa di wajibkan untuk mengikuti PKL yang dilaksanakan di pabrik gula atau perusahaan yang sesuai dengan disiplin ilmu yang dipelajari. Lokasi PKL penulis berada di PG. Assembagoes yang berlokasi di Desa Trigonco Timur, Assembagoes, Kabupaten Situbondo, Jawa Timur berdiri pada tahun 1891 oleh pemerintah Belanda dan ± 66 tahun peng-operasiannya dilakukan oleh Belanda yaitu NV KOOY dan Coster Van Voorhout dan selanjutnya pada tanggal 12 Desember 1957 diambil alih oleh Bangsa Indonesia. Pada tahun 2015, pemerintah Indonesia melalui Kementerian Keuangan telah memberikan PMN (Penyertaan Modal Negara) kepada PT. Perkebunan Nusantara XI (PTPN XI) sebanyak 650 Milyar untuk pembangunan dan revitalisasi pabrik gula. Selain itu, PMN juga diberikan kepada lima PTPN lain yang juga akan digunakan untuk pembangunan dan revitalisasi beberapa pabrik gula yang ada di Indonesia. Mengingat pemerintah memberikan PMN (Penyertaan Modal Negara), PG Assembagoes melaksanakan revitalisasi yang awalnya kapasitas olah 3000 TCD (Ton Cane Day) menjadi 6000 TCD (Ton Cane Day). Hal tersebut menjadi alasan Penulis mengapa memilih PKL di PG Assembagoes , dan latar belakang lain mengapa memilih PKL di PG Assembagoes karena proyek revitalisasi hasil dari dana PMN ini menjadikan PG Assembagoes memiliki alat dan proses yang modren . Diharapkan dengan alat dan proses yang Teknik Mesin – Politeknik LPP Yogyakarta |1 baru ini dapat menunjang kegiatan pengembangan keilmuan dalam pemahaman alat dan proses khususnya dalam bidang agroindustri di pabrik gula. 1.2. Tujuan Pelaksanaan Praktek Kerja Lapangan (PKL) Adapun tujuan pelaksanaan praktek kerja lapangan ini adalah : 1. Mahasiswa diharapkan memahami proses pembuatan gula dari tebu secara keseluruhan, dengan mengetahui fungsi alat dan alur proses yang ada di PG Assembagoes. 2. Mahasiswa mampu mengenal, mengetahui, dan menganalisa kondisi lingkungan dunia kerja dan pengatasan masalah yang terjadi di tiap stasiun pabrik gula. 3. Mahasiswa megetahui mengenai pabrik gula yang baru di revitalisasi dari sisi alat , proses dan manajemen dalam operasional. 1.3. Manfaat Pelaksanaan Praktek Kerja Lapangan (PKL) Adapun manfaat pelaksanaan praktek kerja lapangan ini adalah: 1. Mahasiswa mengetahui dan memahami alur proses serta cara kerja alat khususnya di pabrik gula Assembagoes. 2. Mahasiswa mengetahui cara pengatasan masalah yang terjadi di pabrik gula khususnya per stasiun dan bagian lainnya yang berkaitan dengan bidang teknik. 3. Menyiapkan dan menyesuaikan diri dalam menghadapi lingkungan kerja setelah menyelesaikan studi di politeknik. 1.4. Ruang Lingkup Masalah Sesuai dengan judul tugas yang diberikan oleh program studi tentunya harus ada pembatasan masalah. Hal ini dilakukan mengingat terbatasnya waktu yang ada serta terbatasnya pengetahuan penulis sebagai penyusun. Teknik Mesin – Politeknik LPP Yogyakarta |2 Batas masalah yang ditugaskan adalah : 1. Pengenalan alat produksi pabrik gula tebu 2. Proses pengolahan tebu menjadi gula kristal puti 1.5. Metode Pengambilan Data Laporan ini disusun berdasarkan beberapa sistem yang sering dilaksanakan yaitu: 1. Berdasarkan pengamatan langsung dilapangan. 2. Tanya jawab antara praktikan dengan nara sumber, yaitu pembimbing dan orang yang lebih pengalaman dibidangnya masing-masing (operator dan karyawan). 1.6. Waktu dan Tempat Pelaksanaan PKL Sesuai dengan jadwal yang telah ditentukan PKL dilaksanakan mulai tanggal 22 juli 2019 s/d 31 Agustus 2019 di PG Assembagoes – PT. Perkebunan Nusantara XI, Assembagoes – Jawa Timur. Teknik Mesin – Politeknik LPP Yogyakarta |3 BAB II GAMBARAN UMUM PABRIK 2.1. Gambaran Umum Perusahaan PG. Assembagoes yang berlokasi di Desa Trigonco Timur, Assembagoes, Kabupaten Situbondo, Jawa Timur berdiri pada tahun 1891 oleh pemerintah Belanda dan ± 66 tahun peng-operasiannya dilakukan oleh Belanda yaitu NV KOOY dan Coster Van Voorhout dan selanjutnya pada tanggal 12 Desember 1957 diambil alih oleh Bangsa Indonesia. PG Assembagoes merupakan lambang keberhasilan dalam pengelolaan kebun dan PG secara terintegrasi. Dukungan lahan hak guna usaha baik di Asembagus maupun Banyuwangi sangat menopang keberadaan PG tidak saja dalam pasokan tebu secara berkelanjutan, namun juga terselenggaranya kebun bibit dan peragaan yang sangat efektf dalam mewujudkan media pembelajaran bagi para petani. Limbah padat PG berupa blotong (filter cake) yang didekomposisikan dan diperkaya nutrisi menjadi biofertilizer dimanfaatkan untuk meningkatkan kesuburan tanah. Pada tahun 2011, PG Assembagoes merencanakan giling tebu sebanyak 415.005,5 ton (tebu sendiri 109.575,0ton dan tebu rakyat 305.430,5 ton) yang diperoleh dari areal seluas 5.150,0 ha (TS 1.350,0 ha dan TR 3.800,0 ha).Gula dihasilkan diproyeksikan mencapai 32.564,9 ton (milik PG 16.691,1 ton dan milik petani 15.873,8 ton) dan tetes 18.675,4 ton.Selain areal berasal dari kecamatan dalam wilayah Kabupaten Situbondo, juga terdapat di Kabupaten Banyuwangi. Kapasitas PG 2.900 tth (tidak termasuk jam berhenti) atau 2.543,9 tth sudah termasuk jam berhenti. Daya saing tebu yang lebih tinggi dibanding komoditas agribisnis lain, menjadikannya tanaman alternatif paling menguntungkan di mata petani. Produksi yang melimpah menyebabkan surplus sehingga sebagian di antaranya dipasok Teknik Mesin – Politeknik LPP Yogyakarta |4 untuk PG-PG lain yang bahan bakunya belum mantap.Tercatat PG Pandjie dan PG Olean yang selalu mendapat limpahan tebu dari PG Assembagoes. Walaupun demikian, pengembangan areal terus dilakukan, baik TS maupun TR, seirama kapabilitas PG untuk menggiling tebu lebih banyak. Sasaran utama adalah daerah sawah berpengairan teknis yang secara agronomis juga digunakan untuk budidaya padi dan palawija. PG Assembagoes yakin melalui penerapan agroekoteknologi, kecukupan agroinputs, penataan masa tanam, dan perbaikan manajemen tebang-angkut, produktvitas yang meningkat akan menjadi daya tarik bagi petani untuk menjadikan tebu sebagai komoditas alternatif. Selain itu, pengembangan juga dilakukan ke lahan kering sepanjang air dapat dipompa secara artesis. Termasuk dalam konteks ini rencana kerja-sama pemanfaatan lahan perkebunan untuk ditanami tebu, seperti Pasewaran. Upaya menarik animo petani juga dilakukan melalui perbaikan kinerja pabrik dan kelancaran giling. Sadar akan pentingnya tebu rakyat dalam pemenuhan kebutuhan bakan baku dan pengembangan PG lebih lanjut, pelayanan prima kepada petani teru diupayakan dengan sebaik-baiknya. Secara periodik, PG menyelenggarakan Forum Temu Kemitraan (FTK) guna membahas berbagai persoalan yang dihadapi petani, baik di luar maupun dalam masa giling. Dalam upaya peningkatan produktivitas, PG Assembagoes antara lain melakukan optimalisasi masa tanaman dan penataan varietas menuju komposisi ideal dengan proporsi antara masak awal, tengah dan akhir dengan sasaran 2010/11 berbanding 30-40-30. Melalui kebun semacam ini, petani diharapkan dapat belajar lebih banyak tentang pengelolaan kebun melalui best agricultural practices. 2.2. Letak Geografis Pabrik Lokasi PG Assembagoes berada 30 Km sebelah timur Kota Situbondo,di tengah–tengah antara areal lahan tebu rakyat (TR) dan tebu sendiri (TS) hal ini dimaksudkan agar memudahkan proses pengangkutan tebu, mengingat tebu dalam Teknik Mesin – Politeknik LPP Yogyakarta |5 36 jam akan rusak jika tidak segera diproses.Pabrik gula Assembagoes terletak di Desa Trigonco, Kecamatan Assembagoes, Kabupaten Situbondo, Jawa Timur berada 68 km sebelah barat Kota Banyuwangi. 2.3. Luas Areal Pabrik 1. Emplacement : 143,561 Ha 2. Lebung : 17494 m3 3. Dam Rakip : 1125 m3 4. Luas Bangunan Pabrik : 2,4 Ha 2.4. Luas Areal Kebun Luas Hak Guna Usaha (HGU) 6,244.900 Ha yang dipergunakan untuk: Tebu Sendiri (TS) : 1.331,817 Ha yang terbagi dalam 3 HGU, yaitu HGU Assembagoes 540.24 Ha, HGU Benculuk 774.5831 Ha dan HGU Baluran 16.994 Ha Tebu Rakyat (TR) : 4.913,083 Ha yang terbagi dalam wilayah Asembagus 4,473.865 Ha dan Benculuk 439.218 Ha Teknik Mesin – Politeknik LPP Yogyakarta |6 GAMBAR 2. 1 : WILAYAH KERJA PG ASSEMBAGOES 2.5. Struktur organisasi Pabrik , Tugas dan Wewenangnya Pada Pabrik Gula Assembagoes terdapat beberapa bidang kegiatan yang dilakukan yang memiliki tugas dan wewenang dalam masing-masing bagiannya. Pimpinan tertinggi pada Pabrik Gula Assembagoes dipegang oleh General Manager. General Manager memiliki tugas pokok untuk memimpin dan mengawasi pabrik yang ditangani oleh masing-masing Manager secara langsung. General Manager juga memiliki tanggung jawab penuh terhadap pabrik baik keluar maupun ke dalam berkaitan dengan semua kegiatan dan masalah pabrik beserta isinya. General Manager berwenang memberikan otorisasi pada bukti kas masuk dan kas keluar serta dokumen-dokumen perusahaan yang dirasa berhak mendapatkan otorisasi dari General Manager. Teknik Mesin – Politeknik LPP Yogyakarta |7 GENERAL MANAGER MANAJER A.K.U MANAJER TANAMAN I MANAJER TEKNIK MANAJER PENGOLAHAN ASISTEN MANAJER MANAJER TANAMAN II ASISTEN MANAJER ASISTEN MANAJER KASIE KEUANGANN KASIE SDM & UMUM ASMEN KORTEB KASIE ENERGI ASMEN TS KASIE PABRIK KKW TR KASIE TRAKSI KASIE AKUTANSI KKW TS KASIE PENGOLAHAN MANAJER QUALITY CONTROL STAFF ON FARM STAFF OFF FARM KASIE LINGKUNGAN KASIE SERTIFIKASI PRODUK KASIE PENGADAAN KASIE PELTEK KASIE ADMIN HASIL KEPALA GUDANG GAMBAR 2. 2 : STRUKTUR OGANISASI PG ASSEMBAGOES Teknik Mesin – Politeknik LPP Yogyakarta |8 Job Description Pabrik Gula Assembagoes 1. General Manager (GM) Nama jabatan : General Manager Lokasi : PG Assembagoes Atasan Langsung : Direksi Bawahan Langsung : 1. Manager AKU 2. Manager Pengolahan 3. Manager Teknik 4. Manager Tanaman 5. Manager Quality Control Hubungan kerja Atasan : Pelaksanaan dan Pelaporan Tugas Bawahan : Pemberian tugas dan asistensi Teknis Fungsi Jabatan : Mengarahkan jalannya operasional PG Terselenggaranya pengelolaan PG sehingga mempunyai kinerja yang menghasilkan profit sesuai target perusahaan Wewenang dan Tanggungjawab : Menyetujui permintaan barang dan jasa masing-masing bagian Menyetujui permintaan uang kerja Menyetujui Surat Perintah Perjalanan Dinas Menyetujui cuti pekerja dan ijin pejabat Struktural Pabrik Gula Penilaian kinerja seluruh pekerja Pabrik Gula Menyetujui dan mengajukan usulan penilaian pekerja Menyetujui rujukan berobat untuk pekerja Teknik Mesin – Politeknik LPP Yogyakarta |9 Menyelenggarakan fungsi dan kegiatan Punishment And Reward pekerja PG sesuai peraturan dan prosedur Pengendalian anggaran dan tercapainya sasaran produksi sesuai dengan RKAP Melakukan pembinaan dan pengembangan SDM Tugas Pekerjaan Rutin : Mengelola dan mengarahkan operasional Pabrik Gula Mengontrol dan melaporkan capaian produksi, mutu, rendemen Mengajukan modal kerja dan mengendalikan penggunaan modal kerja Menyusun dan mengendalikan RKAP Membuat rencana kerja bulanan, triwulan, semester dan tahunan PG dan Laporan Manajemen (LM) Mengeluarkan Surat Perintah Perjalanan Dinas Membuat usulan dan menyelenggarakan kegiatan promosi/ mutasi dan demosi Tugas Insidentil : Menjalankan tugas khusus dari atasan Mewakili perusahaan dalam hubungannya dengan masyarakat dan instansi terkait 2. Akuntansi Keuangan dan Umum (AKU) a. Manager AKU Nama jabatan : Manager AKU Lokasi : PG Assembagoes Atasan Langsung : Administratur Bawahan Langsung : 1. Ka. Sie Keuangan 2. Ka. Sie SDM & Umum 3. Ka. Sie Akuntansi Teknik Mesin – Politeknik LPP Yogyakarta |10 4. Ka. Sie Pengadaan 5. Ka. Sie Admin Hasil 6. Kepala Gudang Fungsi Jabatan : Merencanakan, melaksanakan dan mengontrol pelaksanaan tugas dalam bidang AKU yang meliputi pembukuan, keuangan, SDM & Umum dan Gudang Terkelolanya AKU dengan baik untuk menunjang kelancaran pengelolaan PG Wewenang dan Tanggung jawab : Mengelola AKU, mengajukan dan menggunakan anggaran AKU Mengajukan usulan pengadaan bahan / barang Memberikan fungsi pengembangan SDM Menentukan keabsahan bukti pengeluaran/penerimaan uang, bahan / barang dan hasil produksi Membuat usulan promosi / mutasi / demosi / penghargaan / sanksi Penyusunan LM AKU, dan Finalisasi RKAP tahunan Permintaan uang kerja dan pemeliharaan HI yang harmonis Pengadaan barang dan jasa sesuai prosedur Pemeliharaan aset, Pembinaan dan pengembangan SDM dengan baik Tugas Pekerjaan Rutin : Mengkoordinir RKAP tiap Bidang dan mengendalikan pelaksanaannya Menyusun dan mengendalikan RKAP bagian AKU, modal kerja, realisasi harian, dan laporan harian dan buku kas Monitoring hasil produksi dan pengeluaran gula /tetes Teknik Mesin – Politeknik LPP Yogyakarta |11 Pengawasan bidang Keuangan dan umum dengan mengontrol laporan harian Validasi keabsahan bukti pengeluaran dan penerimaan uang Validasi keabsahan permintaan bahan / barang dari masing-masing bagian Validasi keabsahan bukti-bukti pengadaan barang lokal Stock opname kas, persediaan bahan / barang dan hasil produksi Mengkompilasi kebutuhan tiap bidang dan membuat permintaan uang kerja Menyusun Laporan Manajemen, LM Umum, LM 15 Memeriksa dan mengeluarkan gaji, upah dan lembur pekerja Membayar pajak, jamsostek dan kewajiban perusahaan sesuai ketentuan Mendampingi pemeriksa / auditor Mengkoordinir administrasi tebu rakyat dan menjalin hubungan dengan stake holder Mengambil modal kerja ke bank Membuat neraca, Laba / Rugi laporan triwulan persediaan bahan dan barang dan tahunan Tugas Insidentil : Menjalankan tugas khusus dari atasan Turut mengontrol kegiatan lapangan Mensosialisasikan kebijakan manajemen kepada pekerja Membantu penyelesaian perselisihan hubungan industrial Mewakili perusahaan memenuhi undangan/melaksanakan koordinasi dg instansi/pihak terkait. b. Ka. Sie Keuangan Nama jabatan : Ka. Sie Keuangan Teknik Mesin – Politeknik LPP Yogyakarta |12 Lokasi : PG Assembagoes Atasan Langsung : Manager AKU Tugas : Mengurus tentang keuangan perusahaan Menyusun dan mengurus mengenai RKAP Mengelola tentang Pelayan Petani/DO PTR Menangani dan mengurus Manajemen Resiko Mengurus TI dan Pajak c. Ka. Sie SDM dan Umum Nama jabatan : Ka. Sie SDM & Umum Lokasi : PG Assembagoes Atasan Langsung : Manager AKU Tugas : Mengurus tentang SDM/Personalia (Tetap dan Non Tetap) Mengelola hak-hak karyawan Mengurus mengenai Pembinaan karyawan dan konsumsi tamu kantor serta mess Mengelola asuransi dan sekretariat Menyusun dan mengurus Perjalanan Dinas/SPJ d. Ka. Sie Akuntansi Nama jabatan : Ka. Sie Akuntansi Lokasi : PG Assembagoes Atasan Langsung : Manager AKU Tugas : Mengelola Akuntansi dan Pembukuan Teknik Mesin – Politeknik LPP Yogyakarta |13 Menyusun dan mengurus tentang EWS Hutang Piutang petani dan karyawan Mengelola EWS Investasi dan EWS Biaya tiap 2 Minggu (DMG), dan setiap 1 bulan (LMG) Mengurus Transfer Budget dan Asset Mesin/Bangunan (Internal) e. Ka. Sie Pengadaan Nama jabatan : Ka. Sie Pengadaan Lokasi : PG Assembagoes Atasan Langsung : Manager AKU Tugas : Mengelola Pengadaan Lokal/KP Menyusun dan mengurus Prognosa f. Kepala Gudang Nama jabatan : Kepala Gudang Lokasi : PG Assembagoes Atasan Langsung : Manager AKU Tugas : Mengelola dan mengurus Gudang Material, Gudang Gula, dan Gudang Tetes g. Ka. Sie Admin Hasil Nama jabatan : Ka. Sie Admin Hasil Lokasi : PG Assembagoes Atasan Langsung : Manager AKU Teknik Mesin – Politeknik LPP Yogyakarta |14 Tugas : Mengurus Protokoler Mengelola Master of Ceremony (MOC) dan Rumah Tangga Kantor Menyusun dan mengurus PKBL Mengelola terkait dengan Asset Tanah dan Bangunan (Eksternal) Mengurus Pelayan/OB Kantor dan Rumah Tangga Mess 3. Tanaman a. Manajer Tanaman Tugas Manajer Tanaman adalah sebagai berikut: Melaksanakan rencana kerja dan kebijakan di bidang tanaman yang ditetapkan oleh General Manajer sesuai dengan ketentuan-ketentuan direksi yang mengarah kepada tercapainya sasaran perusahaan. Memimpin dan mengelola bidang tanaman ( kebun percobaan, tanaman, angkutan, dan tebang). Memberikan saran dan pendapat, umpan balik, dan pertimbangan kepada General Manajer dalam persoalanpersoalan di bidang tanaman, tebang, dan angkut dalam rangka meningkatkan usaha perusahaaan. Manajer Tanaman dibantu oleh 4 orang yang terdiri dari Asisten Manajer TS Assembagoes, Asisten Manajer TR Assembagoes, Asisten Manajer TS Benculuk dan TR wil. Selatan, dan Asisten Manajer Tebang Angkut. Teknik Mesin – Politeknik LPP Yogyakarta |15 4. Teknik a. Manager Teknik Tugas Manager Teknik yaitu : Menjalankan program yang ditetapkan General Manajer sesuai dengan rencana direksi untuk melaksanakan semua rencana, program, prosedur, dan kebijakan di bidang Teknik pabrik gula secara efektif dalam memproduksi gula menurut persyaratan kualitas dan kuantitas yang telah ditentukan. Menjaga kelancaran kerja teknik termasuk perencanaan, pengusulan, perubahan peralatan, dan pembiayaan dalam pabrik. Memelihara dan memperbaiki alat-alat yang berada di dalam pabrik maupun yang merupakan hak milik perusahaan seperti gedung-gedung, perumahan karyawan, kantor, dan kendaraan. Memberikan saran, pendapat, umpan balik, dan pertimbangan kepada General Manajer dalam persoalanpersoalan di bidang Teknik dalam peningkatan efisiensi dan produktivitas pabrik. 5. Pengolahan a. Manager Pengolahan Tugas Manajer Pengolahan adalah sebagai berikut: Melaksanakan kegiatan-kegiatan teknik operasional dalam bidang Pengolahan, baik teknis administrasi maupun finansial guna menjamin kelancaran dan ketertiban penyelenggaraan proses produksi pengolahan sehingga memperoleh hasil yang memenuhi persyaratan. Mengusulkan perbaikan peralatan yang berhubungan dengan bagian Pengolahan. Memimpin dan menjaga kelancaran proses produksi. Teknik Mesin – Politeknik LPP Yogyakarta |16 Memberikan saran, umpan balik, dan pandapat mengenai persoalan-persoalan dalam bidang Pengolahan sebagai bahan pertimbangan General Manajer dalam rangka meningkatkan usaha perusahaan. Manajer Pengolahan dibantu oleh lima orang Kepala Sub, yaitu Kepala Sub Timbangan/Laboratorium, Kepala Sub Masakan, Kepala Sub Pemurnian, Kepala Sub Putaran, dan Kepala Sub Penguapan. Teknik Mesin – Politeknik LPP Yogyakarta |17 2.6. Struktur Tenaga Kerja Pabrik dan Jumlah Tenaga Kerja per Stasiun TABEL 2. 1: JUMLAH TENAGA KERJA No. Bagian Status Tenaga Kerja Pimpinan Kampanye PKWT Karyawan Karyawan Lepas Tetap 33 22 1 Tanaman 6 - 9 2 TMA - 35 9 25 3 3 Teknik 8 35 21 54 54 4 AKAU 6 13 12 11 25 5 Pengolahan 6 28 15 10 4 6 QC 2 12 6 13 3 7 Peltek - 1 - - 36 8 Honorer - - - 1 - Total 28 Total 124 Total 72 Total 147 Total 147 Jumlah = 518 Orang Teknik Mesin – Politeknik LPP Yogyakarta |18 2.7. 2.8. Kinerja Produksi Pabrik 1. Protas tebu (ton/Ha) : 87.5 2. Tebu digiling (ton) : 615.142,0 3. Rendemen % : 8.75 4. Hablur (ton) : 53.830,1 5. Hablur/Ha (ton) : 7,656 6. Gula milik PG (ton) : 26.733,9 7. Gula Total (ton) : 53.991,6 8. KES (TCD) : 6000 9. KIS (TCD) : 5700 10. OR (%) : 79,64 11. ME (%) : 94,69 12. BHR (%) : 84,11 13. Kualitas Gula (IU) : < 120 IU 14. HPP : 6.868 Standar Norma Operasional Pabrik 1. Pol In White Sugar : 25 ,4 (ton/h) 2. Pol In cane : 30. 0 (ton/h) 3. Efisiensi Proses (Boiling House Recovery) : 88,15 % 4. Rendiment (%w/w on cane) : 10,18(ton/h) 5. Mill ekstraksion (pol) : 96,05 % 6. Losses pol dalam bagasse : 1.18 (ton/h) 7. Losses pol dalam filter cake : 0,20 (ton/h) 8. Losses pol dalam press cake : 0,03(ton/h) 9. Losses pol in final molasses : 3,10(ton/h) 10. Pol loss : 1,84 % Teknik Mesin – Politeknik LPP Yogyakarta |19 2.9. Kapasitas Olah, Rendemen, Jenis dan Mutu Produk Pabrik 1. Kapasitas Olah Pabrik Gula Assembagoes memiliki kapasitas desain : 6000 TCD Kapasitas realita musim giling 2019 2. : +/- 2300 TCD Rendemen Pabrik musim giling 2019 Rendemen PG Assembagoes rata rata perhari yaitu : 7.63 – 7.80 3. Jenis dan mutu produk pabrik a. Produk Utama : 1. Gula Kristal Putih b. % brix : 98,5 % pol : 92,4 HK : 93,8 Warna Larutan (ICUMSA) : 220 Ukuran jenis butir (mm) : +/- 2 Produk samping : 1. 2. Tetes % Brix : 77,6 % Pol : 33,45 HK : 43,10 Blotong % Pol : 2-3 Zat kering : 27,5 % Pol : 2,71 Zat kering : 49,50 Kadar sabut : 12,50 % 3. Ampas Teknik Mesin – Politeknik LPP Yogyakarta |20 2.10. Diagram Alir Proses Pabrik GAMBAR 2. 3 : DIAGRAM ALIR PROSES PG ASSEMBAGOES Teknik Mesin – Politeknik LPP Yogyakarta |21 2.11. Kapasitas Pembangkit Uap dan Listrik 1. Kapasitas Pembangkit Uap a. Boiler Merk : Thermax Jenis : Water tube boiler Jumlah (Unit ) :2 Working pressure : 68,32 kg/cm2 (g) Kapasitas uap yang dihasilkan : 70 TPH 2. Steam temperatur : 480o C Feed water temperatur : 120o C Flue gas temperatur : 155o C Kapasitas Pembangkit Listrik a. Turbin Merk : MAN Diesel & Turbo India Type : Straight Back Pressure Kapasitas : 10000 kW Rpm : 8555 Critical speed Turbin(rpm) : 3300- 4300 No. Of Stage : 26 Steam pressure Inlet : 66 kg/cm2 (g) Steam Temperature inlet : 480o C Exhaust steam pressure : 1,5 kg/cm2 (g) Inlet steam flow : 57,6 TPH Gear Output Speed (rpm) : 1500 b. Turbin Merk : MAN Diesel & Turbo India Type : Bleed Ekstraction Condensing Kapasitas : 13000 kW Rpm : 5903 Critical speed Turbin(rpm) : 2300-3300 No. Of Stage : 16 R Teknik Mesin – Politeknik LPP Yogyakarta |22 Steam pressure Inlet : 65,7 kg/cm2 (g) Steam Temperature inlet : 480o C Exhaust steam pressure : 1,5 kg/cm2 (g) Inlet steam flow : 79,9 TPH Bleed Pressure : 5,0 kg/cm2 (a) Bleed Flow : 8,1 TPH Extraction Pressure : 2,5 kg/cm2 (a) Extracation Flow : 61,73 TPH Exhaust Steam Pressure : 0,070 bar (a) Exhaust Flow : 10,07 TPH Gear Output Speed (rpm) : 1500 c. Generator Merk : Mitsubhisi Jumlah : 2 unit Voltage : 400 V Frekuensi : 50 HZ Speed : 1500 RPM Power Factor – Lagging : 0,8 Nominal current : 2203 A Ambient Temperature : 40o C Degree Protection : IP23 Teknik Mesin – Politeknik LPP Yogyakarta |23 BAB III TIMBANGAN TEBU 3.1. Gambar Timbangan Tebu 2 1 3 4 5 GAMBAR 3. 1: TIMBANGAN TEBU PG ASSEMBAGOES Teknik Mesin – Politeknik LPP Yogyakarta |24 3.2. Bagian – bagian Timbangan Tebu 1. Load cell 2. Box kabel 3. Indikator 4. Monitor 5. CPU 3.3. 3.4. Fungsi Bagian Dari Timbangan Load Cell : sebagai sensor. Indikator : Menerima sinyal dari Load Cell dan meneruskannya ke monitor. Monitor : Menerima data dari indikator dan mengirim data pada CPU memunculkan nilai angka beban. CPU : Menerima data dan mengeluarkan struk. Box Kabel : Tempat menyambung semua kabel pada Load Cell. Spesifikasi Alat TABEL 3. 1 : SPESIFIKASI TIMBANGAN TEBU PG Uraian Keterangan Panjang 9000 mm Lebar 3000 mm Kapasitas ASSEMBAGOES 3.5. 30 ton Cara Menimbang Tebu Truk ditimbang dahulu ditambah dengan tebu maka akan dapat berat kotor (bruto) , lalu tippler memiringkan truk dengan sudut kerja 30 – 45o lalu tebu dituang ke Auxiliary cane carrier, setelah itu truk kembali ditimbang untuk mendapatkan berat truk (tara) , lalu selisih antara bruto dan tara akan mendapatkan berat bersih tebu (neto). Dan terbaca angka atau Teknik Mesin – Politeknik LPP Yogyakarta |25 berat dari tebu pada , monitor dan tercetak di struk. Cara kerja dari Load Cell adalah bila landasan timbang menerima beban akan menyentuh sensor load sel. Selanjutnya load sel akan mengirimkan sinyal pada indikator, lalu indikator akan mengirim data ke layar monitor pada CPU. Maka akan diketahui nilai dari beban yang berada diatas jembatan timbang kapasitas 40 ton per unit nya. 3.6. Cara Mengetahui Ketelitian Timbangan Tebu Di pabrik gula Assembagoes ini sendiri sudah menggunakan model timbangan Load Cell oleh karena itu timbangan ini memiliki keakuratan yang tinggi dikarenakan Tipper pada saat menimbang tidak terjadi guncangan berbeda dengan menggunakan timbangan crane. Karena ketika pada saat proses penimbangan, angka atau berat dari benda yang ditimbang di atas tipper sudah terbaca langsung oleh komputer 3.7. Problematika pada timbangan dan cara mengatasinya Problematika di Timbangan Tebu : 1. Pada saat penuangan tebu ke Auxiliary Cane Carrier, tebu tidak tumpah semuanya ke Auxiliary Cane Carrier apalagi masih ada tebu yang tersisa di Auxiliary Cane Carrier dan belum terangkut oleh Auxiliary Cane Carrier oleh karena itu terjadi penumpukan akibat kedalaman Auxiliary Cane Carrier yang tidak terlalu dalam. 2. Jaringan internet pada alat penimbangan sering tidak lancar dan menghambat proses pengiriman data ke IT AKU . Cara mengatasi problematika pada timbangan tebu : 1. Proses penumpahan tebu ke Auxiliary Cane Carrier dilakukan lebih dari satu kali 2. Penambahan modem untuk memperkuat sinyal di jembatan timbang. Teknik Mesin – Politeknik LPP Yogyakarta |26 BAB IV HALAMAN PABRIK (EMPLASMENT) 4.1. Kriteria Tebu Baik Dalam penentuan kriteria tebu yang layak giling harsu memenuhi beberapa persyaratannya yaitu : MBS (Manis , Bersih ,Segar) 1. Manis Tebu sudah masuk dalam tingkat kemasakannya, kemasakannya ditandai dengan Brix batang atas dan batang bawah hampir sama. Dimana Brix rata rata 18. Dimana penentuan kriteria tebu tebang adalah sebagai berikut : b. Membuat rangking tebang berdarkan umur tebu , varietas dan kemasakan . c. Penerbitan SPAT hanya tebu yang kondisinya sudah layak tebang dengan standar brix sebagai berikut : - Periode 1-2 : brix minimal 18 % - Periode 3-4 : brix minimal 20 % - Periode 5 keatas : brix minimal > 20% 2. Bersih Memberi pengertian bersih dari non gula dan non tebu dinyatakan dalam persen bobot kotoran ( trash) . Nilai trash maximal 3 %. a. Pengaruh kadar trash terhadap rendemen (Suyoto H.S P3GIPasuruan). Teknik Mesin – Politeknik LPP Yogyakarta |27 TABEL 3. 2 : PENGARUH KADAR TRASH TERHADAP RENDEMEN % Rendemen % Kotoran 0 100.0 5 88.0 10 76.80 20 b.40 Kotoran tebu terdiri dari : 2. Daduk 3. Pucukan 4. Sogolan 5. Akar 6. Tanah 7. Tebu mati 8. Selain tebu (batu,kayu,besi dan lain-lain). 3. Segar Huruf S , memberi pengertian segar- kesegaran tanaman sejak di potong sampai dengan di giling tidak boleh lebih dari 36 jam Upaya yang dilakukan : - Penyesuaian jumlah penebang dengan jatah harian. - Kapasitas tebang sama dengan kapasitas giling. - Tidak boleh ada lasahan yang ditebang sehari sebelumnya - Tidak terbakar - Sisa pagi maks 15% kapasitas giling - Waktu tunda tunggu maks 36 jam terhitung sejak tebu ditebang - Optimalisasi FIFO (First In First Out). Teknik Mesin – Politeknik LPP Yogyakarta |28 4.2. Mengatur Tebu di Halaman Pabrik Tidak bisa dipungkiri bahwa, halaman pabrik adalah kunci sukes dari penataan truck secara rapi dan optimal. Disinilah pertamakali tebu di perlakukan setelah pertamakali di tebang (di panen ) dari lahan. Untuk di PG Assembagoess sendiri mempunyai dua sistem dalam mengatur truck yang masuk ke halaman pabrik, berikut adalah cara pengaturan truck yang masuk dalam pabrik. 1. Truk yang membawa tebu antri atau berkumpul di lapangan 1 HGU Assembagoes dan kapasitas dari lapangan adalah +/-580 truk. Pada saat di lapangan 1 HGU Assembagoes tebu di cek Manis, Bersih, dan Segar lalu truk menungggu antrian. Truk yang tidak memenuhi dari parameter Manis, Bersih, dan Segar maka tidak boleh diolah atau tidak layak giling. 2. Setelah truk menunggu antrian maka truk meluncur ke lapangan 2 yaitu lapangan Emplasment PG Assembagoes dimana kapasitas dari lapangan adalah +/- 110 truk. Truk meluncur dan meluncur setiap 30 truk menuju lapangan 2 Emplasment pabrik lalu truk antri menuju jembatan timbang Setelah 30 truk tadi selesai antri dan menimbang maka truk yang menunggu di lapangan 2 Emplasment dipanggil , begitu seterusnya. 3. Untuk mengatur tebu di PG Assembagoes menggunakan sistem FIFO (First In First Out) sehingga truk yang awal datang akan digiling telebih dahulu. Hal – hal yang perlu di perhatikan pada saat pengaturan tebu di Emplasment adalah : a. Usahakan di lapangan 2 Emplasment Pabrik tidak boleh terjadi kekosongan karena akan menggangu proses gilingan Teknik Mesin – Politeknik LPP Yogyakarta |29 b. Petugas pada lapangan 1 dan 2 harus selalu koordinasi melalui HT agar tidak terjadi miss komunikasi yang dimana akan mengganggu kelancaran di halaman Emplasment pabrik. 4.3 Menghitung Tebu Yang Digiling Tiap Hari 1. Menghitung tonase tebu yang digiling perharinya bisa dilihat dari jumlah tonase Tebu (netto) di jembatan timbang perharinya. 2. Yang kedua, bisa dengan cara mengetahui jumlah truck yang tergiling. Misalnya seperti ini, sisa tebu kemaren 100 trucksedangkan tebu masuk hari ini adalah 550 truck, sisa tebu hari ini adalah 120 truck. Maka perhitungannya sebagai berikut : Diketahui : Sisa tebu kemaren : 100 truck Tebu masuk : 550 truck Sisa tebu hari ini : 120 truck Jumlah tebu tergiling adalah : Jumlah tebu tergiling :(Sisa tebu kemaren + Tebu masuk) - Sisa tebu hari ini, Jumlah tebu tergiling : (100 truck + 550 truck ) - 120 truck = 530 truck Jika rata rata berat bobot truck adalah 7.5 ton maka tonase tebu tergiling adalah 7.5 ton x 530 Truck = 3.975 TCD Teknik Mesin – Politeknik LPP Yogyakarta |30 4.4. Spesfikasi Peralatan di Halaman Pabrik Di PG assembagoes menggunakan beberapa alat angkutan, dari alat angkut yang digunakan untuk mengangkut tebu hingga alat angkut yang diganakan untuk mengangkut gula hingga tetes. Berikut adalah alat angkut yang digunakan : 1. Truck Truck merupakan alat utama di PG Assembbagoes untuk mengangkut tebu di karenakan PG sudah tidak menggunakan lori, selain itu untuk mengangkut tebu truck juga menjadi alat transportasi utama mengangkut bagase . Untuk truck tebu sendiri biasanya memiliki rata rataka pasitas sekitar 7.5 ton untuk mengangkut tebu. GAMBAR 4. 1 : TRUCK PENGANGKUT TEBU DI PG ASSEMBAGOES Teknik Mesin – Politeknik LPP Yogyakarta |31 2. Unloading Crane 2 1 4 5 6 3 GAMBAR 4. 2: UNLOADING CRANE PG ASSEMBAGOES a. Keterangan Gambar : 1. Motor horizontal 2. Motor vertical 3. Truck Teknik Mesin – Politeknik LPP Yogyakarta |32 4. Ruang Operator 5. Hook 6. Rantai b. Fungsi dari masing- masing bagian c. 1. Motor horizontal : untuk menggerakkan arah horizontal 2. Motor vertical : untuk menggerakkan arah vertical 3. Truk : untuk mengangkut tebu 4. Ruang operator : tempat operator mengoperasikan unloading crane 5. Hook : untuk mengaitkan rantai 6. Rantai : untuk mengikat tebu 7. Cane stacker : untuk mendorong tebu menuju cane carrier. Fungsi Unloading Crane Unloading crane sendiri mempunyai fungsi untuk membongkar tebu dengan cara mengaitkan tebu yang ada di dalam bak truck dengan seling, lalu di angkat keatas menggunakan unloading crane seperti pada gambar di atas. 4.5. Cara Pengaturan dan Pengawasan Pemasukkan Tebu Pengawasan tebu dilakukan oleh satuan tugas khusus yang bertugas mengawasi kualitas tebu dan berhak memberikan penalti. Pemberian penalti tidak bisa sembarangan, pemberian pinalti apabila ketika tebu dibongkar dinyatakan kotor, ada material lain selain tebu seperti batang pisang yang digunakan untuk pemberat timbangan dll. Sedangkan untuk tebu yang sudah terbakar dilahan maka akan lapor ke kantor tanaman terlebih dahulu sebelum di giling. Teknik Mesin – Politeknik LPP Yogyakarta |33 4.6. Problematika Yang Ada di Halaman Pabrik 1. Akibat pengaruh gilingan yang tidak lancar maka antrian truk akan panjang dan memakan waktu yang lama untuk mengantri dan biasanya supir truk akan menunggu waktu yang lama sehingga mengganggu kelancaran antrian. 2. Waktu antrian mobil untuk menimbang dan bongkar yang lama menyebabkan tebu terpapar sinar matahari dan hal ini akan menurunkan kualitas dari tebu yang digiling. Mengatasi masalah : 1. Dengan memberi uang kompensasi makan siang kepada supir truk pengangkut tebu sebagai pengganti waktu tunggu antrian yang lama . 2. Dengan menanam pohon agar halaman emplasment menjadi rindang dan sejuk. Teknik Mesin – Politeknik LPP Yogyakarta |34 BAB V STASIUN GILINGAN 5.1. Fungsi dan Tujuan di Stasiun Gilingan 1. Mengatur tebu yang akan digiling untuk memenuhi kapasitas pabrik. 2. Mencacah tebu menjadi bagian-bagian kecil sehingga sel-sel tebu akan terbuka. 3. Mengekstrak nira didalam batang tebu diambil sebanyak mungkin dengan persentase kehilangan sukrosa sedikit mungkin dengan cara yang efektif, efisien, dan ekonomis. 4. Menghasilkan hasil samping berupa ampas (bagase) dengan persentasi zat kering ampas setinggi mungkin yang digunakan sebagai bahan bakar Boiler (ZK > 50%). Pemerahan tebu merupakan proses paling awal dalam mengolah tebu menjadi nira. Tebu yang diangkut oleh truk akan dibawa menuju jembatan timbang untuk ditimbang berat tebu (netto) . Selanjutnya tebu diproses hingga menuju rol gilingan. Tujuan yang diharapkan pada proses ini, nira di dalam batang tebu dapat diambil sebanyak mungkin dengan kehilangan sukrosa sedikit mungkin dengan cara yang efektif, efisien, dan ekonomis. Pemerahan nira dari sabut tebu atau proses ekstraksi dilakukan oleh rol – rol gilingan, sehingga pada proses ini disebut proses penggilingan tebu. Sehingga, pemisahan nira dari ampas dilakukan secara bertahap diawali dari mencacah dan menumbuk tebu dengan alat pendahuluan tanpa mengeluarkan nira dari sabut tebu, proses dilanjutkan dengan pemerahan tebu yang bertujuan untuk mengambil nira di dalam tebu sebanyak mungkin oleh rol – rol gilingan. Untuk menunjang keberhasilan dalam proses pemerahan nira, dilakukan penyetelan terhadap rol – rol gilingan dengan bantuan penekan hidrolik yang baik. Teknik Mesin – Politeknik LPP Yogyakarta |35 5.2. Gambar Diagram Alur Proses Stasiun Gilingan GAMBAR 5. 1 : DIAGRAM ALIR STASIUN GILINGAN PG ASSEMBAGOES 5.3. Alat Pengangkut Tebu 5.3.1. Alat pengangkut Tebu 1. Truk 1 2 GAMBAR 5. 2 : TRUK PENGANGKUT TEBU Teknik Mesin – Politeknik LPP Yogyakarta |36 a. Keterangan Gambar 1. Bak tebu 2. Tebu b. Fungsi bagian-bagian 1. Bak truk : tempat menampung muatan tebu 2. Tebu : tebu MBS untuk digiling. c. Spesifikasi truk Kapasitas : 600 -100 kuintal 2. Tipper (Penjungkir) Sebagai pengganti meja tebu PG. Assembagoes menggunakan Tipper atau alat penjungkir. Umumnya tippler itu ada dua jenis, yaitu untu lori (lorry tippler) dan untuk truck (truck tippler). Karena di PG Assembagoes tidak menggunakan lori, maka PG menggunakan 3 unit Hydraulic Truck Tippers. Teknik Mesin – Politeknik LPP Yogyakarta |37 GAMBAR 5. 3 : HYDRAULIC TRUCK TIPPERS a. Keterangan 1. Hydarulic Truck Tippers Alat yang digunakan untuk menjungkitkan truck tebu agar tebu dapat terbongkar dan alat ini menggunakan system hydraulic sebagai penjungkitnya. 2. Truck Tebu Truck tebu adalah angkutan untuk memuat tebu yang akan digiling. Disini sebelum truck di jungkit, truck terlebih dahulu di kaitkan dengan tippers oleh operator menggunakan rantai, baru setelah itu truck di jungkit untuk membongkar tebu 3. Krepyak Tebu Krepyak tebu mempunyai cara kerja seperti konveyor dimana tebu akan berjalan otomatis untuk di tumbuk pada shradder. 4. Tebu MBS Tebu MBS (Manis Bersih Segar) adalah bahan baku utama pembuatan gula di PG Assembagoes. b. Spesifikasi Motor Hidrolik Jenis Tippers : Hydraulic Truck Tippers Teknik Mesin – Politeknik LPP Yogyakarta |38 Capacity : 30 ton Jumlah (unit) :3 Ukuran (m) : 9 (p) x 3 (l) Daya penggerak : 30 kW Effisiensi : 91,4 % Putaran : 1470 Rpm Daya : 40 HP Cosh phi : 0,86 c. Fungsi Tippers Pada dasarnya Truck Tipper’s berfungsi untuk membongkar tebu dengan cara dijungkirkan. Tippers bekerja menggunakan sytem hydraulic dimana bagian depan truck akan diangkat, sehingga menciptakan sudut miring maksimal 400 sehingga muatan tebu bisa terbongkar. Sebenarnya prinsipnya sama seperti pembongkaran pada truck dump, namun bedanya jika truck dump hanya bak belakang yang di jungkitkan sedangkan tippers menjungkitkan kendaraanya dan tebu terjungkir lalu masuk ke Auxiliary Cane Carrier . dalam operasional sendiri, tippers menggunakan prinsip hidrolik dimana piston di gerakkan oleh tekanan akibat aliran dari oli pada sistem hidrolik tekanan bar Teknik Mesin – Politeknik LPP Yogyakarta |39 3. Unloading Crane 1 2 4 5 6 GAMBAR 5. 4: UNLOADING CRANE a. Keterangan 1. Motor Horizontal 2. Motor vertikal 3. Truck 4. Ruang operator 5. Hook 6. Rantai b. Keterangan 1. Motor horizontal : untuk menggerakkan arah horizontal 2. Motor vertical : untuk menggerakkan arah vertical 3. Truk : untuk mengangkut tebu 4. Ruang operator : tempat operator mengoperasikan unloading crane 5. Hook : untuk mengaitkan rantai 6. Rantai : untuk mengikat tebu Teknik Mesin – Politeknik LPP Yogyakarta |40 c. fungsi Unloading Crane Unloading crane sendiri mempunyai fungsi untuk membongkar tebu dengan cara mengaitkan tebu yang ada di dalam bak truck dengan seling, lalu di angkat keatas menggunakan unloading crane seperti pada gambar di atas. 4. Meja Tebu 6 Teknik Mesin – Politeknik LPP Yogyakarta |41 GAMBAR 5. 5 : MEJA TEBU a. Keterangan Gambar 1. Meja tebu 2. Motor listrik 3. Roda gigi penggerak 4. Rantai 5. Tiang 6. Cane feeding 7. Operator b. Fungsi bagian-bagian alat : 1. Meja tebu :Berfungsi sebagai tempat meletakkan dan mengaturpemasukkan tebu ke krepyak tebu. 2. Motor listrik : Untuk menggerakkan rantai di meja tebu. 3. Roda gigi : Berfungsi sebagai penggerak rantai. 4. Rantai : Alat penggerak tebu sehingga tebu dapat dipindahkan ke krepyak tebu. 5. Tiang : Berfungsi sebagai penyangga meja tebu. Teknik Mesin – Politeknik LPP Yogyakarta |42 6. Cane feeding : Alat yang berfungsi untuk menstransferkan umpan dari meja tebu menuju pendahuluan. Teknik Mesin – Politeknik LPP Yogyakarta |43 alat 5.4. Alat – alat Persiapan Yang Lain a. Carding Drum 1. Gambar Teknik Mesin – Politeknik LPP Yogyakarta |44 GAMBAR 5. 6 : CARDING DRUM Bagian – bagian alat 1. Poros 2. Penggaruk 3. Drum Teknik Mesin – Politeknik LPP Yogyakarta |45 4. Bearing Fungsi bagian 1. Poros Untuk menggerakkan ass drum 2. Drum Sebagai tempat dudukan penggaruk 3. Penggaruk Sebagai perata level tebu yang masuk 4. Bearing Sebagai tempat dudukan ass. Cara Kerja Alat Tebu yang telah ditimbang lalu dituang ke Auxiliary Cane Carrier, lalu dari Auxiliary Cane Carrier tebu diatur umpannya melalui ruang controller , lalu tebu jatuh ke Main Cane Carrier dan menuju Carding Drum dimana tebu yang akan masuk ke shredder diratakan dulu level atau umpannya di carding drum dengan jarak atau clearence 1100 mm dari permukaan Main Cane Carrier. Spefikasi Alat : TABEL 5. 1 : SPESIFIKASI ALAT CARDING DRUM Power Penggerak 75 kW Ratio gearbox 60:1 Rpm 1500 / 25 Frekuensi 50 hz Diameter drum (mm) - 2140 (wide ) - 2500 (diameter tanpa casing Voltase 380 V Type Gear box Gear box helical b. Feeding Drum Teknik Mesin – Politeknik LPP Yogyakarta |46 3 1 2 GAMBAR 5. 7 : FEEDING DRUM Bagian –bagian 1. Bearing 2. Poros 3. Drum Teknik Mesin – Politeknik LPP Yogyakarta |47 Fungsi Masing- Masing Bagian 1. Bearing : sebagai tempat dudukan poros 2. Poros : sebagai dudukan drum 3. Drum : menekan level tebu yang lewat di drum Cara kerja Feeding Drum Tebu yang level permukaannya telah diratakan oleh Carding Drum lewat di Feeding Drum dengan putaran searah dengan Main Cane Carrier lalu permukaan tebu levelnya di mampatkan lagi hingga menjadi ketebalan level tebu 605 mm dari dasar main cane carrier ,dengan kecepatan putar 2,4 RPM feeding drum. Spesifikasi Feeding Drum TABEL 5. 2 : SPESIFIKASI FEEDING DRUM Ukuran 2140 mm (wide ) x 2500 mm diameter tanpa casing Power Penggerak 75 kW Putaran 1500 / 2,4 RPM Ratio Gearbox 625:1 Voltase 380 V Perubah putaran Variable Frekuensi drive suitable Gearbox Gear box planetary c. Shreeder Gambar Teknik Mesin – Politeknik LPP Yogyakarta |48 Teknik Mesin – Politeknik LPP Yogyakarta |49 3 7 2 8 1 4 6 GAMBAR 5. 8 : SHREEDER Bagian-bagian 1. Central shaft 2. Clof Fixed Bearing 3. Hammer Pivot Pin 4. Eksternal Plate Shrink Disc 5. Hammer 6. Spherical Roller Bearing 7. Rotor Tie Bolt With Safety Nut 8. Clof Free Bearing Teknik Mesin – Politeknik LPP Yogyakarta |50 Cara Shreeder Merusak Tebu Tebu yang telah melewati Feeding Drum lalu masuk ke shreeder, disini terjadi proses perusakan tebu dengan cara tebu di pukul menggunakan hammer (palu) dengan kecepatan putaran 1000 RPM tebu akan hancur dan tercacah akibat pukulan yang diakibatkan oleh hammer (palu) pada shreeder. Putaran shreeder sendiri berbanding terbalik dengan arah dari Main Cane Carrier. Lalu tebu yang telah tercacah diangkut menggunakan belt conveyor lalu menuju Donely Chute dan diarahkan ke gilingan nomor 1. Spesifikasi Shreeder TABEL 5. 3: SPESIFIKASI SHREEDER Ukuran (mm) Swing diameter 1.680 Wide 2.140 Power Penggerak 2000 kW Putaran 1000 RPM Tip diameter Pengggerak (mm) 1.680 Jumlah Hammer 123 (bh) Voltase 6300 volt Tipe Foot mounted , CACA, Bi-directional,S1 duty slip ring motor d. Cane Kicker Fungsi dari Cane Kicker ialah untuk membuka struktur Fiber menjadi lebih luas atau membuyarkan Fiber agar tidak memadat akibat pukulan dari Shreeder . Teknik Mesin – Politeknik LPP Yogyakarta |51 GAMBAR 5. 9 : CANE KICKER Spesifikasi Cane Kicker TABEL 5. 4 : SPESIFIKASI CANE KICKER Ukuran (mm) - Diameter shreeder tanpa casing :1200 - Wide : 2140 Power Penggerak 30 kW Putaran 1500/60 RPM Ratio gearbox 25:1 Voltase 380 V Tipe Gearbox planetary , shaft mounted type Teknik Mesin – Politeknik LPP Yogyakarta |52 5.5. Gilingan a. Gambar Alur Proses pemerahan nira di Gilingan GAMBAR 5. 10 : ALUR PROSES GILINGAN b. Gambar Gilingan Teknik Mesin – Politeknik LPP Yogyakarta |53 GAMBAR 5. 11 : GILINGAN c. Bagian-bagian Gilingan 1. Pipa Hidrolik Teknik Mesin – Politeknik LPP Yogyakarta |54 2. Silinder Hidrolik 3. Oli Pelumas 4. Tempat Plunyer / Plunyer 5. Metal atas roll atas 6. Skrapper roll atas 7. Feeding roll 8. Roll atas dan roll depan 9. Skrapper roll belakang 10. Penahan roll muka/ belakang 11. Roll depan 12. Tempat plat ampas 13. Roll belakang 14. Penyangga metal roll depan 15. Penyangga metal roll belakang 16. Standart gilingan 17. Setelan atau pressure d. Fungsi Masing-Masing Bagian 1. Pipa Hidrolik : Pipa sebagai saluran minyak oli tekanan hidrolik gilingan. 2. Silinder Hidrolik : Berfungsi sebagai tempat piston hidrolik gilingan bekerja. 3. Oli Pelumas : Berfungsi sebagai pelumas tekanan hidrolik gilingan. 4. Tempat Plunyer : Berfungsi sebagai pegas tekanan hidrolik. 5. Metal Atas Roll : Berfungsi sebagai penerima tekanan hirolik. Atas 6. Skrapper Roll Atas : Berfungsi sebagai pembersih ampas yang menyumbat alur roll atas. Teknik Mesin – Politeknik LPP Yogyakarta |55 7. Feeding Roll : Berfungsi sebagai roll pengumpan ampas ke gilingan. 8. Roll atas dan Roll : Berfungsi sebagai pemerah ampas dengan cara Depan roll atas diberi tekanan hidrolik kemudian bersama roll depan melakukan pemerahan pertama. 9. Skrapper Roll : Berfungsi sebagai pembersih ampas yang Belakang 10. Penahan Roll menyumbat alur Roll Belakang. : Berfungsi sebagai pembersih ampas yang Depan dan Roll menyumbat alur Roll Belakang. Belakang 11. Roll Depan : Bersama dengan roll atas melakukan pemerahan pertama. 12. Tempat Plat : Berfungsi sebagai tumpuan Plat Ampas. Ampas 13. Roll Belakang : Bersama roll atas melakukan perahan ke dua. 14. Penyangga Metal : Berfungsi sebagai tumpuan sekaligus penahan Roll Depan 15. Penyangga Metal Roll Belakang 16. Standart Gilingan metal Roll Depan. : Berfungsi sebagai tumpuan sekaligus penahan Roll Belakang. : Berfungsi sebagai tumpuan metal-metal dari Roll Gilingan dan Unit Hidrolik Gilingan. 17. Setelan atau Pressure Plat : Berfungsi sebagai tumpuan Plat Ampas sekaligus penyetelan Plat Ampas tersebut Ampas Teknik Mesin – Politeknik LPP Yogyakarta |56 e. Cara Gilingan Melakukan Pemerasan Tebu yang telah dihancurkan dan telah terbuka sel-selnya oleh Shredder dan alat pendahuluan (cane preparation) diangkut cane carrier ke proses pemerahan di gilingan, masuk melalui sebuah plat yang berfungsi menata ketebalan sabut, diumpankan oleh feeding roll, masuk ke celah antara roll atas yang diberi tekanan hidrolik, dan roll depan yang berputar saling berlawanan untuk melakukan pemerahan. Rol pengumpan yang berfungsi mengumpankan cacahan tebu dari Shredder dihubungkan dengan rol depan dan rol atas melalui rantai sehingga arah perputarannya searah dengan putaran rol depan dan rol atas. Berputarnya roll atas digerakan oleh elektro motor dengan kecepatan putar di reducer oleh gearbox. Cacahan tebu yang masuk melalui rol pengumpan ke bukaan kerja depan akan diperah diantara rol depan dan rol atas sehingga nira terperah keluar, kemudian ampas melalui plat ampas masuk ke bukaan kerja belakang, pada bukaan kerja belakang ini ampas diperah dengan tekanan lebih besar karena bukaan kerja belakang lebih sempit dari bukaan kerja depan, pada bagian belakang rol atas dan rol belakang dipasang skraper untuk membersihkan rol dari sisa–sisa ampas yang menempel. Hasil pemerahan ini berupa nira mentah dan ampas. Hasil nira perahan pertama jatuh ke bak yang ada dibawah unit gilingan melalui alur-alur roll gilingan dan mengalir ke bak penampung nira perahan pertama. Dalam melakukan perahan kedua antara roll atas dan roll belakang, roll atas tetap mendapat tekanan hidrolik. Hasil nira perahan ke dua juga jatuh di bak yang ada dibawah unit gilingan dan untuk selanjutnya mengalir ke bak penampung. Jumlah penampung nira pada stasiun ini sebanyak 4 buah. Ampas yang telah melewati dua kali perahan dalam satu unit gilingan tadi untuk selanjutnya mendapat perlakuan yang sama di unit gilingan berikutnya. Selama pemerahan berlangsung ampas yang melalui tiap-tiap unit gilingan ketebalannya tidak sama. Teknik Mesin – Politeknik LPP Yogyakarta |57 Untuk menghasilkan tekanan yang konstan terhadap ketebalan ampas yang tidak sama, maka tiap–tiap unit gilingan dilengkapi dengan alat penekan hidrolik yang bekerja pada rol atas sehingga akan menghasilkan kecepatan putaran rol yang berbeda antar unit gilingan. Nira yang dihasilkan gilingan I disebut NPP (Nira Perahan Pertama) dan dialirkan ke unscreen jus tank. Jumlah penampung nira pada stasiun ini sebanyak 4 buah. Ampas tebu dari gilingan I dengan kekeringan 41% melalui alat bantu transportasi yaitu intermediate carrier I dialirkan ke gilingan II yang selanjutnya diperah pada gilingan II. Agar pemerahan lebih efisien maka perlu ditambahkan nira imbibisi dari gilingan IV. Nira yang terperah pada gilingan II kemudian dialirkan pada unscreen jus tank bercampur dengan nira perahan gilingan I dan selanjutnya dipompa ke saringan rotary juice screenuntuk memisahkan nira yang masih terkontaminasi ampas dan kotoran. Nira hasil penyaringan selanjutnya dialirkan ke stasiun pemurnian. Ampas tebu dari gilingan II dengan kekeringan 44% diperah oleh gilingan III dan ditambahkan nira imbibisi dari gilingan V. Nira yang dihasilkan gilingan III ditampung pada tangki penampung nira dan dialirkan sebagai nira imbibisi setelah gilingan I. Ampas tebu dari gilingan III dengan kekeringan 47% diperah oleh gilingan IV dan ditambahkan air imbibisi condensat. Nira yang dihasilkan gilingan IV ditampung pada tangki penampung nira dan dialirkan sebagai imbibisi setelah gilingan II. Ampas tebu dari gilingan IV dengan kekeringan +/- 50% dan telah diberi imbibisi air kondensat dari Badan Penguapan dengan suhu 75-85 ℃ kemudian diperah kembali oleh gilingan V. Nira yang dihasilkan gilingan V ditampung pada penampung nira dan dialirkan sebagai nira imbibisi menuju gilingan III. Ampas dari gilingan V dengan kekeringan 48% dibawa ke boiler dengan menggunakan conveyor yang terdapat saringan halus pada alasnya, sehingga ampas halus dapat tersaring dan dihembuskan ke mud mixer menggunakan blower untuk digunakan sebagai bahan campuran mud cake.Ampas yang tidak tersaring oleh conveyor dapat dipergunakan Teknik Mesin – Politeknik LPP Yogyakarta |58 sebagai bahan bakar boiler dimana uapnya digunakan untuk menggerakkan turbin dan kebutuhan proses. Pada tiap unit gilingan terjadi dua kali pemerahan nira. Pemerahan pertama dilakukan rol atas dan rol depan, pemerahan kedua dilakukan rol atas dan rol belakang. Karena digunakan lima unit gilingan, maka diperoleh 10 kali pemerahan. Hasil pemerahan gilingan I merupakan yang terbanyak, kemudian makin ke belakang makin sedikit nira yang dihasilkan. Nira hasil perahan gilingan I dan II dicampur pada unscreen juice tank dan campuran ini disebut nira mentah atau nira perahan pertama (NPP). Teknik Mesin – Politeknik LPP Yogyakarta |59 Cara mengetahui Kapasitas Gilingan Menurut E Hugot ( hal. 191) perhitungan kapasitas gilingan sebagai berikut : 𝑲𝒂𝒑. 𝑮𝒊𝒍𝒊𝒏𝒈 = 𝟎, 𝟗 . 𝒄 . 𝒏 . 𝑳 . 𝑫² . ( 𝟏 − 𝟎, 𝟎𝟔 . 𝒏 . 𝑫 ) . √𝑵 𝒇 Dimana : c = factor alat pekerjaan pendahuluan Menurut Landher, hal 69 1,1 – 1,2 ( 1 set pisau ) 1,15 – 1,25 ( 2 set pisau ) 1,1 ( 1 shredder ) 1,2 ( 1 set pisau + 1 shredder ) 1,23 ( 2 set pisau + 1 shredder ) putaran roll ( rpm) D = diameter roll (m) L = panjang roll (m) N = jumlah roll f kadar sabut n = = Panjang roll = 2,134 m Jumlah roll = 24 Putaran roll = 4,5 rpm sabut % tebu = 12,5 % Faktor AKP = 1,1 (shreeder) Kap. Gil = 0,9 x 1,1 x 5 x 2,134 x 0,96 ² x ( 1 - 0,06 x 5 x 0,96 ) x 0,125 = 8,76 x 0,741 x 4,9 0,125 = 254,45 tch x 22 = 5597,9 tcd (kapasitas desain 6000 TCD) Teknik Mesin – Politeknik LPP Yogyakarta |60 4,9 f. Ukuran Rol-rol Gilingan dan Spesifikasi Mesin Penggerak Gilingan Gilingan 1 Ukuran Roll Gilingan 3 unit Roll Utama Ukuran Selubung Top Roll 960 (OD) x 2134 (L) - Alur (mm) 50 (pitch) x 50 (depth) - Jumlah Alur 41 (puncak alur ke puncak alur) - Type Perforated dengan 10 lub. Channal tanpa alur chevron Ukuran Selubung Feed Roll 960 (OD) x 2134 (L) - Alur (mm) 50 (pitch) x 50 (depth) - Jumlah Alur 41 (puncak alur ke puncak alur) - Type Konvensional , tanpa alur chevron Ukuran Selubung Baggase Roll 960 (OD) x 2134 (L) - Alur (mm) 50 (pitch) x 50 (depth) - Jumlah Alur 41 (puncak alur ke puncak alur) - Type Konvensional , tanpa alur chevron 3 Unit Pressure Feeder Ukuran Selubung Top Roll 864 (OD) x 2134 (L) - Alur (mm) 50 (pitch) x 50 (depth) - Jumlah Alur 41 (puncak alur ke puncak alur) - Type Konvensional , tanpa alur chevron Ukuran Selubung Feed Press Feeder 864 (OD) x 2134 (L) - Alur (mm) 50 (pitch) x 50 (depth) - Jumlah Alur 41 (puncak alur ke puncak alur) - Type Konvensional , tanpa alur chevron Ukuran Selubung Baggase Feed 864 (OD) x 2134 (L) Feeder - Alur (mm) 50 (pitch) x 50 (depth) Teknik Mesin – Politeknik LPP Yogyakarta |61 - Jumlah Alur 41 (puncak alur ke puncak alur) - Type Konvensional , tanpa alur chevron CTC Roll Gilingan (m) 3,158 Power motor Roll Utama 160 kW RPM Roll Utama Min 4,5 RPM (adjustable) RPM Pressure Feeder Min 5,85 RPM (adjustable) Type Penggerak Planetary Shaft Mounted jumlah total motor 3 roll 4 unit Power Pressure Feeder 110 kW Type Penggerak Planetary Shaft Mounted Jumlah motor Pressure Feeder 2 unit Power motor Feed Pressure Feeder N/A (trasnmissi sprocket) Tekananan Hidraulic max 250 bar Lifting Top Roll 5-10 mm (max) Gilingan 2 Ukuran Roll Gilingan 3 unit Roll Utama Ukuran Selubung Top Roll 960 (OD) x 2134 (L) - Alur (mm) 50 (pitch) x 50 (depth) - Jumlah Alur 41 (puncak alur ke puncak alur) - Type Perforated dengan 10 lub. Channal tanpa alur chevron Ukuran Selubung Feed Roll 960 (OD) x 2134 (L) - Alur (mm) 50 (pitch) x 50 (depth) - Jumlah Alur 41 (puncak alur ke puncak alur) - Type Konvensional , tanpa alur chevron Ukuran Selubung Baggase Roll 960 (OD) x 2134 (L) - Alur (mm) 50 (pitch) x 50 (depth) - Jumlah Alur 41 (puncak alur ke puncak alur) - Type Konvensional , tanpa alur chevron Teknik Mesin – Politeknik LPP Yogyakarta |62 1 unit 4th roll Ukuran Selubung 4th Roll 864 (OD) x 2134 (L) - Alur (mm) 50 (pitch) x 50 (depth) - Jumlah Alur 41 (puncak alur ke puncak alur) - Type Konvensional , tanpa alur chevron CTC Roll Gilingan (m) 3,158 RPM Rol Utama Min 4,5 RPM (adjustable) RPM 4th Roll Min 5,04 RPM (adjustable) Power Motor Rol Utama 160 kW Type Penggerak Planetary shaft mounted Jumlah Total Motor Untuk 3 Roll 4 unit Power Motor 4th N/A (transmisi sprocket) Tekananan Hidraulic max 250 bar Lifting Top Roll 5-10 mm (max) Gilingan 3 Ukuran Roll Gilingan 3 unit Roll Utama Ukuran Selubung Top Roll 960 (OD) x 2134 (L) - Alur (mm) 50 (pitch) x 50 (depth) - Jumlah Alur 41 (puncak alur ke puncak alur) - Type Perforated dengan 10 lub. Channal tanpa alur chevron Ukuran Selubung Feed Roll 960 (OD) x 2134 (L) - Alur (mm) 50 (pitch) x 50 (depth) - Jumlah Alur 40 (puncak alur ke puncak alur) - Type Konvensional , tanpa alur chevron Ukuran Selubung Baggase Roll 960 (OD) x 2134 (L) - Alur (mm) 50 (pitch) x 50 (depth) - Jumlah Alur 40 (puncak alur ke puncak alur) - Type Konvensional , tanpa alur chevron Teknik Mesin – Politeknik LPP Yogyakarta |63 1 unit 4th roll Ukuran Selubung 4th Roll 864 (OD) x 2134 (L) - Alur (mm) 50 (pitch) x 50 (depth) - Jumlah Alur 41 (puncak alur ke puncak alur) - Type Konvensional , tanpa alur chevron CTC Roll Gilingan (m) 3,158 RPM Rol Utama Min 4,5 RPM (adjustable) RPM 4th Roll Min 5,04 RPM (adjustable) Power Motor Rol Utama 630 kW (existing) Type Penggerak Planetary foot mounted Jumlah motor 1 unit Power Motor 4th N/A (transmisi sprocket) Tekananan Hidraulic max 250 bar Lifting Top Roll 5-10 (mm) max Gilingan 4 Ukuran Roll Gilingan 3 unit Roll Utama Ukuran Selubung Top Roll 960 (OD) x 2134 (L) - Alur (mm) 35 (pitch ) x 35 (depth) - Jumlah Alur 59 ( puncak alur ke puncak ) - Type Perforated dengan 10 lub. Channal tanpa alur chevron Ukuran Selubung Feed Roll 960 (OD) x 2134 (L) - Alur (mm) 35 (pitch ) x 35 (depth) - Jumlah Alur 60 ( puncak alur ke puncak ) - Type Konvensional tanpa alur chevron Ukuran Selubung Baggase Roll 960 (OD) x 2134 (L) - Alur (mm) 35 (pitch ) x 35 (depth) - Jumlah Alur 60 ( puncak alur ke puncak ) - Type Konvensional tanpa alur chevron Teknik Mesin – Politeknik LPP Yogyakarta |64 1 unit 4th roll TUkuran ABEL 5.Selubung 5 : SPESIFIKASI GILINGAN 4th Roll 864 (OD) x 2134 (L) - Alur (mm) 35 (pitch ) x 35 (depth) - Jumlah Alur 59 ( puncak alur ke puncak ) - Type Konvensional tanpa alur chevron CTC Roll Gilingan (m) 3,158 RPM Rol Utama Min 4,5 RPM (adjustable) RPM 4th Roll Min 5,04 RPM (adjustable) Power Motor Rol Utama 160 kW Type Penggerak Planetary shaft mounted Jumlah total motor untuk 3 Roll 4 unit Power Motor 4th Roll N/A (transmisi sprocket) Tekananan Hidraulic max 250 bar Lifting Top Roll 5-10 (mm) max Gilingan 5 Ukuran Selubung Top Roll 960 (OD) x 2134 (L) - Alur (mm) 35 (pitch ) x 35 (depth) - Jumlah Alur 59 (Puncak alur ke puncak alur) - Type Perforated dengan 10 lub. Channal tanpa alur chevron Ukuran Selubung Feed Roll 960 (OD) x 2134 (L) - Alur (mm) 35 (pitch ) x 35 (depth) - Jumlah Alur 60 (Puncak alur ke puncak alur) - Type Konvensional tanpa alur chevron Ukuran Selubung Baggase Roll 960 (OD) x 2134 (L) - Alur (mm) 35 (pitch ) x 35 (depth) - Jumlah Alur 60 (puncak alur ke puncak alur) - Type Konvensional , tanpa alur chevron 3 Unit Pressure Feeder Teknik Mesin – Politeknik LPP Yogyakarta |65 Ukuran Selubung Top Roll 864 (OD) x 2134 (L) - Alur (mm) 35 (pitch ) x 35 (depth) - Jumlah Alur 59 (puncak alur ke puncak alur) - Type Konvensional, tanpa alur chevron Ukuran Selubung Feed Roll 864 (OD) x 2134 (L) - Alur (mm) 35 (pitch ) x 35 (depth) - Jumlah Alur 59 (puncak alur ke puncak alur) - Type Konvensional, tanpa alur chevron Ukuran Selubung Baggase Press 864 (OD) x 2134 (L) Feeder - Alur (mm) 35 (pitch ) x 35 (depth) - Jumlah Alur 60 (puncak alur ke puncak alur) - Type Konvensional, tanpa alur chevron CTC Roll Gilingan (m) 3,158 RPM Roll Utama Min 4, 5 RPM (adjustable) RPM Pressure Feeder Min 5,85 RPM (adjustable) Power Motor Roll Utama 160 kW Tekananan Hidraulic max 250 bar Lifting Top Roll 5-10 (mm) max Teknik Mesin – Politeknik LPP Yogyakarta |66 5.6. Pengaturan Tekanan Gilingan a. Gambar Pengatur Tekanan Pada Gilingan (Hidrolik) GAMBAR 5. 12 : GAMBAR PENGATURAN TEKANAN GILINGAN b. Bagian – Bagian Pengaturan Tekanan Roll Gilingan dan Fungsi 1. Pipa oli 7. Roll depan dan roll belakang 2. Silinder hidrolik 8. Kotak oli 3. Accumulator 9.Pompa 4. Piston hidrolik gilingan 10. Bak nira gilingan 5. Rumah pinion gilingan 11. Pondasi gilingan satu 6. Roll atas gilingan hidrolik Teknik Mesin – Politeknik LPP Yogyakarta |67 c. Fungsi Masing-masing Bagian 1. Pipa Oli : Berfungsi sebagai saluran oli bertekanan. 2. Silinder hidrolik : Berfungsi sebagai tempat dimana tekanan diberikan. 3. Accumulator : Sebuah tabung yang berisi oli dan nitrogen yang berfungsi sebagai stabilizer (penstabilan) tekanan hidrolik. 4. Piston Hidrolik : Piston/Seker yang diberi tekanan. Gilingan 5. Rumah pinion gilingan : Tempat dimana roll depan dan roll belakang digerakkan roll atas. 6. Roll atas gilingan : Berfungsi sebagai controller tekanan hidrolik. 7. Roll Depan dan : Berfungsi sebagai tumpuan tekanan hidrolik Roll Belakang 8. Bak Nira Gilingan oleh Roll atas. : Berfungsi sebagai tempat mengalirnya nira perahan gilingan. 9. Kotak Oli : Tempat persediaan oli. 10. Pompa : Berfungsi sebagai sumber tekanan hidrolik. 11. Pondasi Gilingan : Berfungsi sebagai tumpuan 1 unit gilingan. Teknik Mesin – Politeknik LPP Yogyakarta |68 . Cara Kerja Pengaturan Tekanan Oli Gilingan Oli dari recervoir dipompa dengan tujuan untuk mengalirkan oli ke sistem atau ruang silinder (piston) hidrolik sampai tekanan yang diinginkan (150 – 250 kg/cm2), kemudian afsluiter antara pompa dan akumulator ditutup. Apabila ketinggian umpan ampas tebal maka rol atas akan bergerak ke atas dan piston terdesak ke atas, desakan ini diteruskan oleh oli sampai ke piston yang berhubungan langsung dengan pemberat (akumulator), sehingga piston dan pemberat juga terdesak ke atas. Begitu sebaliknya jika ketinggian ampas yang masuk ke bukaan kerja rendah, maka rol atas bergerak ke bawah, gerakan ini diteruskan oleh oli sampai ke piston yang berhubungan langsung dengan pemberat (akumulator) sehingga piston dan pemberat juga bergerak ke bawah. d. Perhitungan Pengaturan Tekanan Gilingan P= 𝑝.𝐷 .𝐿 0,785 (𝑑2 )2 Dimana : P : Tekanan Hidrolik (kg/dm2) D : Diameter luar roll (dm) 𝑝 : Jenis pencacah (kg/dm2) L : Panjang Roll (dm) d : Diamater piston 2 : Jumlah Piston Contoh soal : Kap.6000 TCD 𝑝 = 1500 kg/dm2 (Shredder) L = 21 dm D = 9,2 dm d = 30 cm P = 0,785 x (302 ) x 2 = 205,1 kg/cm2 1500 x 9,2 x 21 Teknik Mesin – Politeknik LPP Yogyakarta |69 5.7. Krepyak Tebu dan Krepyak Ampas 1. Krepyak Tebu a. Gambar Krepyak Tebu 3 4 1 2 6 5 6 GAMBAR 5. 13 : KREPYAK TEBU b. Bagian –bagian Krepyak 1. Krepyak tebu. 2. Motor Penggerak Teknik Mesin – Politeknik LPP Yogyakarta |70 3. Rol Penahan 4. Dinding Krepyak Tebu 5. Tiang Pondasi 6. Rol Penggerak c. Fungsi Masing - Masing bagian 1. Krepyak tebu. :Berfungsi mengangkut tebu ke Pengerjaan pendahuluan 2. Motor Penggerak : Memutar roll penggerak krepyak 3. Rol Penahan : Untuk menahan krepyak agar tidak bergetar dan tidak melengkung 4. Dinding Krepyak Tebu :Sebagai pembatas krepyak tebu dan pembatas ketinggian level tebu 5. Tiang Pondasi :sebagai tempat tumpuan krepyak tebu 6. Rol Penggerak : untuk menggerakkan rantai yang dihubungkan dengan motor listrik d. Cara Kerja Krepyak Tebu Tebu yang telah dijungkirkan atau ditumpahkan oleh tippers maka tebu akan masuk ke krepyak, krepyak tebu memiliki bentuk berupa lempengan plat bergelombang yang disusun sejajar yang berfungsi untuk menstransfer tebu menuju alat pendahuluan. Krepyak digerakkan oleh elektromotor, sehingga ketika elektromotor bergerak krepyak ikut bergerak dengan membawa tebu dari meja tebu. e. Spesifikasi 1. Cane Feed Carrier (Auxiliary Cane Carrier) Carrier Length(mm) : 25.800 Carrier Height (mm) : 3.978 Teknik Mesin – Politeknik LPP Yogyakarta |71 Carrier Widht (mm) : 3.944 Sudut kemiringan : 17o Type Conveyor : slate conveyor Kecepatan : max 15 m/menit Power motor : 55 kW 2. Main Cane Carrier Carrier Length(mm) : 36.300 Carrier Height (mm) : 4000 Carrier Widht (mm) : 2.160/3.356 Sudut kemiringan : 10o Type Conveyor : slate conveyor Kecepatan : max 15 m/menit Power motor : 55 kW Teknik Mesin – Politeknik LPP Yogyakarta |72 3. Krepyak ampas a. Gambar Krepyak Ampas Teknik Mesin – Politeknik LPP Yogyakarta |73 3 4 1 2 GAMBAR 5. 14 : KREPYAK AMPAS ANTARA GILINGAN b. Bagian-Bagian Krepyak Ampas 1. Casing 2. Staging 3. Drive Sprocket dan rantai 4. Elektro Motor dan Gear Reducer 5. Intermediate Carrier 6. Donnaly Chute c. Cara Kerja Krapyak Ampas Intermediet carrier digerakkan oleh suatu elektromotor. Ampas jatuhan dari gilingan akan ditarik dan digaruk oleh cakar krepyak, sehingga ampas ikut terbawa keatas. Di atas terdapat lubang yang berfungsi untuk memindahkan umpan menuju ke gilingan berikutnya melalui Donnaly Chute . Teknik Mesin – Politeknik LPP Yogyakarta |74 d. Spesifikasi Krepyak Ampas Elektro Motor : 37 kW Voltase : 380 V, 3 phase 50 Hz Putaran : 1450 RPM Gear Reducer : 37 kW SF : 1,5 Ratio Gearbox : 50:1 Rpm : 29 Carrier Length(mm) : 9.525 Carrier Height (mm) : 5.600 Carrier Widht (mm) : 2.054 Inclination : 360 Conveyor Type : Rake Conveyor Speed Conveyor : max 15 meter/menit. Teknik Mesin – Politeknik LPP Yogyakarta |75 5. 8. Imbibisi Gilingan a. Bagan Alir Imbibisi GAMBAR 5. 15 : BAGAN AIR IMBIBISI b. Bagaimana Alat Ini Bekerja Tujuan pemberian imbibisi dengan suhu 750 C – 800 C adalah untuk memaksimalkan pengambilan gula dari sabut serta mengencerkan nira yang terikat sabut, sehingga gula yang terikut sabut menjadi minimal. Disamping itu penggunaan air imbibisi dengan suhu tersebut juga bertujuan agar lilin tidak terlarut, dimana lilin ini dapat menyebabkan gilingan selip sehingga pemerahan tidak maksimal. Jumlah Imbibisi yang diberikan ampas dalam Stasiun Gilingan sangat berpengaruh besar terhadap ekstraksi gilingan, semakin banyak imbibisi yang diberikan akan semakin meningkat ekstraksi gilingan maka jumlah ideal air imbibisi yang dibutuhkan adalah sekitar 200 % dari banyaknya ampas. Akan tetapi, perlu di perhatikan kadar air dalam ampas dari unit gilingan akhir karena ampas yang dihasilkan akan dipakai untuk bahan bakar ketel serta kemampuan untuk menguapkan kandungan air yang ada pada nira Teknik Mesin – Politeknik LPP Yogyakarta |76 hasil ekstraksi gilingan di dalam stasiun penguapan. Air Imbibisi yang digunakan adalah air yang harus bersih serta panas dengan suhu antara 75º C sampai 80ºC dan benar-benar merata serta benar – benar masuk ke dalam ampas agar sukrosa yang masih terkandung di dalam ampas mudah larut dan mudah keluar. Penambahan air imbibisi berfungsi untuk memaksimalkan ekstraksi nira dari ampas. Bila air imbibisi yang ditambahkan terlalu banyak maka akan menghambat proses penguapan pada evaporator. Sedangkan bila kadar air imbibisi kurang maka kadar gula yang tersisa dalam ampas masih tinggi, sumber air imbibis dari hot water tank c. Ukuran saringan , ukuran Lubang, Jumlah Lubang Saringan per Satuan luas, dan Bahan Saringan Teknik Mesin – Politeknik LPP Yogyakarta |77 GAMBAR 5. 16 : ROTARY JUICE SCREEN Ukuran saringan Ukuran saringan sisa : 0,5 mm (50 % ) : 0,8 mm GAMBAR 5. 17 : BAHAN MATERIAL ROTARY SCREEN JUICE d. Lokasi Air Imbibisi dan Suhu Air Imbibisi 1. Lokasi air imbibisi di beri pada gilingan nomor 4. 2. Suhu air imbibisi 700 – 800 C. Teknik Mesin – Politeknik LPP Yogyakarta |78 5.9. Pengawasan Gilingan a. Apa Yang Dimaksud Dengan Pengawasan Gilingan Pengawasan gilingan adalah suatu metode untuk mengetahui keberhasilan kinerja stasiun gilingan dengan membandingkan antara standar operasional angka pengawasan pabrik dengan angka pengawasan yang didapat dari lapangan sehingga dapat dijadikan bahan evalusai untuk menunjang keberhasilan proses pemerahan nira di stasiun gilingan dengan melakukan langkah – langkah progresif terhadap parameter – parameter yang ada di stasiun gilingan. b. Angka – angka Pengawasan Gilingan Prepartion Index (PI) Derajat pencacahan tebu, semakin tinggi PI maka semakin baik kinerja gilingan. (data pabrik 91 %) Nira Perahan Pertama (NPP) Nira yang terperah pada gilingan pertama. (data pabrik 17%) Hasil Pemerahan Brix (HPB) Hasil pembagian antara bobot brix gilingan dengan bobot brix pada tebu. (data pabrik 95 %) Hasil Pemerahan Gula (HPG) Bobot pol pada gilingan pertama dan gilingan kedua dibagi dengan bobot pol pada tebu Perbandingan Setara Harkat kemurnian (PSHK) Brix jumlah zat padat semu yang larut (gr) dalam setiap sekian berat larutan (data pabrik 15 %) Polarisasi(pol) Jumlah gula yang (gr) yang terkandung dalam setiap sekian berat larutan. (data pabrik 12%) Zat Kering Teknik Mesin – Politeknik LPP Yogyakarta |79 Bahan kering dalam ampas ( data pabrik 49 %) 5.10. Problematika Pada Gilingan Problematika Stasiun Gilingan : 1. Ampas tebu menempel pada rol gilingan dan bagian – bagian disekitar rol gilingan menyebabkan ampas menggumpal dan mengganggu laju dari ampas yang akan digiling. 2. Slip pada rol gilingan. 3. Material lain yang ikut jatuh bersama tebu Bisa dikatakan kejadian ini merupakan kejadian yang tidak terduga dikarnakan kejadian ini merupakan human eror. Ketika ada benda lain selain tebu yang masuk dalam stasiun gilingan seperti sling maupun besi yang sebelumnya berada di bak truck akan menyebabkan penyumbatan di pengerjaan pendahuluan karena benda-benda seperti tadi tidak bisa di cacah. Akibat nya kerja gilingan akan terhambat. Cara mengatasi permasalahan pada gilingan 1. Melakukan pengawasan disetiap gilingan secara rutin dan membersihkan ampas-ampas yang menyumbat di area rol gilingan. 2. Melakukan pengasaran dengan cara ditambah alur (dilas) pada permukaan rol gilingan. 3. untuk permasalahan masuknya benda asing di stasiaun gilingan maka sudah disediakan bagian khusus yang bertugas memerikasa tebu di tippers.dan pada belt conveyor sebelum masuk donnaly chute sudah dipasang separator iron yang berfungsi magnet untuk menarik benda asing yang bersifat logam. Teknik Mesin – Politeknik LPP Yogyakarta |80 BAB VI STASIUN PEMURNIAN 6.1. Fungsi dan Tujuan Proses Pemurnian Nira di Stasiun Pemurnian Fungsi dari proses pemurnian adalah untuk menghilangkan kandungan bukan gula pada nira seperti air, bahan lilin, asam organik, protein, bahan anorganik, serta kotoran, tanah dan pasir. Kandungan bukan gula tersebut harus dihilangkan, dalam proses pemurnian terdapat tiga cara penghilangan kotoran menurut Ir.Soejardi yaitu secara fisis dengan penyaringan atau pengendapan, khemis dengan pemberian zat yang dapat bereaksi dengan kotoran dalam nira mentah sehingga membentuk garam yang mengendap, atau dengan gabungan fisis dan khemis dengan pemanasan kemudian zat yang ditambahkan ke bukan gula diikuti penangkapan selama terbentuknya penyerapan, penempelan dan penangkapan selama terbentuknya endapan. Ketiga cara penghilang kotoran tersebut saling berkaitan sehingga membutuhkan kondisi yang optimal agar diperoleh penghilangan yang maksimal, dengan pengaturan kondisi pH, waktu tinggal, dan suhu selama proses pemurnian berlangsung. Tujuan dari proses pemurnian adalah mencegah kerusakan sukrosa dan menjaga kestabilan gula reduksi. Kerusakan sukrosa dan gula reduksi dipengaruhi oleh pH, waktu tinggal, dan suhu. Sukrosa rusak pada suasana asam menjadi gula invert, sedangkan gula reduksi pecah dalam suasana alkalis. Gula reduksi yang rusak akan merugikan pabrik dalam peningkatan intensitas warna dan bertambahnya jumlah kerak badan penguapan. Kerusakan sukrosa dan gula reduksi akan semakin cepat dengan suhu yang tinggi dengan waktu tinggal yang lama (P. Honig, 1963), sehingga tiga kondisi tersebut tidak boleh dalam kondisi ekstream secara bersamaan. Teknik Mesin – Politeknik LPP Yogyakarta |81 6.2. Angka – angka Pengawasan Stasiun Pemurnian TABEL 6. 1 : ANGKA PENGAWASAN STASIUN PEMURNIAN pH Lime Saccharate : 10,5 pH Limed Juice : 7,5 pH Flocculant : 8,5 Viskositas Lime Sacharate : 6 o Be Temperatur Liquid-liquid Heater : 40o C Temperatur Surface Condensor : 47o C Temperatur DCH #1 : 72o C Temperatur DCH #2 : 90o C Temperatur DCH #3 : 98o C Temperatur Final Heater : 104-105o C Temperatur Pre-Heater Evaporator : 115o C Temperatur Colled Condensate : 35-40o C Dosis Flocculant : Pemakaian Flocculant /4 jam : 4,5 Kg pH nira keluar : 7,2 3 Ppm Teknik Mesin – Politeknik LPP Yogyakarta |82 6.3. Diagram Alur Proses Stasiun Pemurnian GAMBAR 6. 1 : FLOW STASIUN PEMURNIAN Teknik Mesin – Politeknik LPP Yogyakarta |83 6.4. Timbangan Nira a. Gambar Timbangan Nira Teknik Mesin – Politeknik LPP Yogyakarta |84 GAMBAR 6. 2 : FLOW METER NIRA. b. Keterangan bagian 1. Saluran masuk nira 2. Saluran keluar nira mentah 3. Sensor 4. Kabel sensor ke layar monitor 5. Layar monitor 6. Kabel power suply. c. Fungsi bagian 1. Saluran masuk nira : Saluran masuknya nira mentah menuju alat sensor 2. Saluran keluar nira mentah : Saluran keluarnya nira mentah dari alat sensor 3. Sensor : Alat pendeteksi aliran nira 4. Kabel Sensor ke layar : Kabel yang menghubungkan monitor hasil pembacaan sensor ke layar monitor 5. Layar monitor : Alat untuk membaca jumlah berat nira mentah Teknik Mesin – Politeknik LPP Yogyakarta |85 6. Kabel power suply : Kabel yang menghubungkan layar monitor ke power supply d. Cara Kerja Alat Nira mentah yang masuk melalui saluran masuk nira mentah akan dibaca oleh alat sensor berupa bahasa elektronik, dan diteruskan ke layar monitor dan diubah dalam bentuk digital dengan satuan laju aliran (m3/jam). Debit atau laju aliran tadi dibaca oleh flow meter pada pipa nira setelah liquid-liquid heater. Teknik Mesin – Politeknik LPP Yogyakarta |86 e. berat nira tiap 8 jam dan 24 jam rata rata tebu yang diolah perjamnya adalah 104,18 kuintal dan flow meter menunjukan angka 160 m3/jam dan perhitungan nira yang dihasilkan perjamnya adalah : = (% nira mentah x kuintal tebu ) = 111 % x 104,8 = 115,63 ton nira/ jam Maka berat nira tiap 8 jam adalah = 925,04 ton Maka berat nira tiap 24 jam adalah = 2775,12 ton 6.5. Pemanas Nira (juice Heater) a. Gambar Pemanas Nira GAMBAR 6. 3 : GAMBAR TAMPAK ATAS JUICE HEATER Teknik Mesin – Politeknik LPP Yogyakarta |87 GAMBAR 6. 4 : JUICE HEATER Teknik Mesin – Politeknik LPP Yogyakarta |88 b. Bagian – bagian Juice Heater 1. Kran atas pipa 2. Inlet dan outlet nira 3. Pipa amoniak 4. Termometer 5. Pipa sirkulasi nira 6. Pipa inlet uap 7. Ruang uap pemanas 8. Plan dudukan juice heater 9. Pipa kondensat 10. Ruang sirkulasi 11. Pipa tap nira 12. Safety valve 13. Bandul pemberat c. Fungsi masing-masing bagian 1. Kran atas Untuk mengeluarkan udara dari juice heater 2. Pipa inlet dan outlet nira Sebagai jalannnya masuk dan keluar nira 3. Pipa amoniak Untuk mengeluarkan ga gas yang tak terembunkan 4. Termometer Alat untuk menegtahui suhu fluida atau nira dalam juice heater. 5. Pipa sirkulasi nira Sebagai tempat sirkulasi nira 6. Pipa inlet uap nira Untuk memasukkan uap pemanas. 7. Ruang uap pemanas Tempat untuk uap pemanas Teknik Mesin – Politeknik LPP Yogyakarta |89 8. Plat dudukan Juice Heater Tempat pijakan Juice Heater di lantai. 9. Pipa kondensat Untuk menyalurkan air kondensat keluar dari Juice Heater. 10. Ruang sirkulasi Tempat dimana nira bersikulasi antar kompartemen 11. Pipa tap nira Untuk mengeluarkan nira sebelum Juice Heater diskrap. 12. Safety valve Sebagai pengaman tekanan uap jika berlebih 13. Bandul pemberat Buka/tutup atap dan bawah Juice Heater. d. Luas bidang pemanas dan sirkulasi 1. Luas bidang pemanas merupakan suatu bidang dengan luas tertentu yang digunakan untuk memanaskan bahan, sehingga panas dari bidang pemanas dapat dihantarkan ke dalam bahan pemanas. Pada alat juice heater luas bidang pemanas terdapat pada sela – sela pipa bahan pemanas nira atau sheel. Luas bidang pemanas final juice Heater 1 adalah 116 m2 Luas bidang pemanas final juice heater 2 adalah 172 m2 2. Sedangkan sirkulasi Dibagian atas dan bawah nira terdapat sekat yang membagi ruang juice heater menjadi 8 ruang, ruang 1 dan 8 terdiri dari 1 pass ( 1 jalur arah aliran nira ), sedangkan ruang 2 - 7 terdiri dari 2 pass ( 2 jalur arah aliran nira). Namun posisi Teknik Mesin – Politeknik LPP Yogyakarta |90 sekat antara bagian atas dan bawah diatur berbeda agar nira dapat mengalir dan bersirkulasi dari satu tube ke tube lainnya. 1 sirkulasi = 2 pass, 1 pass = 1 aliran kebawah atau keatas, sehinggan nira yang mengalir kebawah atau keatas disebut sebagai perjalannan nira satu pass, sedangkan nira yang mengalir kebawah dan keatas disebut nira satu sirkulasi. e. Diameter dan panjang pipa , jumlah pipa tiap kompartemen TABEL 6. 2 : DIAMETER DAN PANJANG PIPA JUICE HEATER Pemanas Pendahuluan Data Liquid Liquid Final Juice Heater Heater Number Of Unit 1 : 492 Unit 1 : 504 Unit 1: 432 Tubes Unit 2 : 384 Unit 2 : 384 Unit 2 : 348 Unit 3 : 420 PreHeater Unit 3 : 492 Unit 4 : 348 Unit 5 : 432 Length Of Unit 1 : 2990 Unit 1 : 3490 Unit 1: 3210 Tubes (mm) Unit 2 : 3060 Unit 2 : 3060 Unit 2 : 3370 Unit 3 : 3200 Unit 3 :2990 Unit 4 : 3360 Unit 5 : 3220 Number Of Unit 1 : 12 Unit 1 :12 Unit 1: 12 Pass Unit 2 : 12 Unit 2 : 12 Unit 2 :12 Unit 3 : 12 Unit 3 :12 Unit 4 : 12 Unit 5 : 12 Teknik Mesin – Politeknik LPP Yogyakarta |91 Tube Per Unit 1 : 42 Unit 1 : 42 Unit 1: 36 Pass Unit 2 : 24 Unit 2 : 24 Unit 2 :29 Unit 3 : 35 Unit 3 :41 Unit 4 :29 Unit 5 :36 Heating Unit 1 : 152 Unit 1 : 182 Unit 1: 144 Surface Unit 2 : 122 Unit 2 : 122 Unit 2 :122 (m2) Unit 3 : 139 Unit 3 :152 Unit 4 :121 Unit 5 :144 Diamater Unit 1 : OD (36) Unit 1 : OD Unit 1: OD (36) , Pipa (mm) , ID (33) (36) , ID (33) ID (33) Unit 2 : OD (36) Unit 2 : OD Unit 2 : OD (36) , , ID (33) (36) , ID (33) ID (33) Unit 3 : OD Unit 3 : OD (36) , (36) , ID (33) ID (33) Unit 4 : OD (36) , ID (33) Unit 5 : OD (36) , ID (33) f. Bahan Pemanas dan suhu nira yang dicapai Liquid liquid Heater Bahan pemanas : Air Kondesat dari Evaporator Suhu yang dicapai : 350 – 400 C. Surface condensor Bahan pemanas :Uap dari Evaporator badan 5 Suhu yang dicapai : 400 – 470 C Teknik Mesin – Politeknik LPP Yogyakarta |92 Direct Contact Heater 1 Bahan pemanas :Uap dari Evaporator , badan 4 Suhu yang dicapai : 470 – 720 C Direct Contact Heater 2 Bahan pemanas :Uap dari Evaporator , badan 3 Suhu yang dicapai : 720 – 900 C Direct Contact Heater 3 Bahan pemanas :Uap dari Evaporator , badan 2 Suhu yang dicapai :900 – 980 Final Juice Heater Bahan pemanas :Uap dari Evaporator , badan 1 Suhu yang dicapai :980 – 1040 Pre Heater Bahan pemanas :Uap dari Evaporator , badan 1 Suhu yang dicapai :1040 – 1150 g. Bagaimana Cara/Proses Terjadinya Pemanasan Nira Nira masuk ke badan Pemanas Pendahuluan dan bersirkulasi pada pipa sirkulasi nira, sementara uap masuk ke ruang uap pemanas. Disini terjadi perpindahan panas antara uap dengan nira dimana dinding pipa sirkulasi berfungsi sebagai konduktor panas. Uap bekas dari proses pemanasan pada Pemanas Pendahuluan keluar dari badan dan digunakan lagi untuk proses yang lain. Sedangkan uap yang terkondensasi menjadi air kondensat keluar melalui pipa kondensat untuk disalurkan ke tangki penampungan kondensat. h. Bagaimana Cara Menghilangkan Udara/Gas Tak Terembunkan Dari Ruang Uap Pemanas Teknik Mesin – Politeknik LPP Yogyakarta |93 Penghilangan udara atau gas tak terembunkan dari ruang uap pemanas dilakukan dengan cara membuka valve atau asfsluiter secukupnya secara terus menerus. Udara dan gas yang yang tak terembunkan akan keluar bersama uap pemanas. Pembuangan gas tak terembunkan ini dilakukan karena dapat mengganggu dan menghambat proses transfer panas pada bahan yang akan dipanaskan. 6.6. Pengeluaran Air Embun dan Kondensat a. Alat pengeluaran Air Embun GAMBAR 6. 5 : ALAT PENGELUARAN EMBUN (KONDENSAT) Teknik Mesin – Politeknik LPP Yogyakarta |94 b. Bagian- bagian pipa pengembun 1. Ruang pemanas 5. Pompa air condens 2. Pipa outlet kondesat 6. Tangki (receiver) 3. Gelas penduga 7. Tangki air condens positif 4. Pompa air condens 8. Pompa air condens negatif c. Cara Kerja Alat Pengeluaran Embun (Kondensat) Pengeluaran air embun dari ruang uap pemanas antara pemanas dan receiver di hubungkan dengan pipa pengimbang, untuk melawan tekanan. Receiver dengan pompa juga dihubungkan dengan pipa, untuk menarik air embun. Karena ada pipa pengimbang tekanan, maka tekanan dalam receiver akan sama dengan tekanan dalam ruang pemanas. Untuk mengetahui kelancaran pengeluaran air embun dari ruang pemanas maka badan pemanas dilengkapi dengan gelas penduga. Dan untuk mengetahui kelancaran kondensat dari receiver ke pompa dapat dilihat dari gelas penduga dari receiver. Apabila kondensat yang terdapat pada gelas penduga kosong atau tinggal sedikit berarti menunjukkan pengeluaran kondensat lancar. d. Apakah guna pengeluaran air embun. Alat ini dilengkapi dengan pompa yang berfungsi untuk mengeluarkan air embun yang berasal dari ruang pemanas karena peristiwa kondensasi. Air embun harus dikeluarkan agar tidak terjadi pengurangan luas pemanas oleh air embun. Air keluar Teknik Mesin – Politeknik LPP Yogyakarta |95 melalui pipa kondensat dan di tampung dalam tangki penampungan.Tempat-tempat yang menggunakan alat pengeluaran air embun di PG Assemmbagoes yaitu pada semua alat perpindahan panas seperti juice heater, evaporator, CVP , dan seed batch pan. Teknik Mesin – Politeknik LPP Yogyakarta |96 6.7. Bejana Pengembangan dan Prefloc Tower a. Gambar bejana flash tank 3 2 4 1 Teknik Mesin – Politeknik LPP Yogyakarta |97 GAMBAR 6. 6 : FLASH TANK b. Bagian – bagian Flash Tank 1. Outlet nira 2. Input nira 3. Chimney 4. Kisi kisi c. Fungsi masing-masing Bagian 1. Outlet nira : jalur keluarnya nira setelah di proses 2. Input nira : jalur pemasukan nira di flash tank 3. Chimney : sebagai saluran pembuangan gas gas yang tidak digunakan dalam nira 4. Kisi kisi : untuk memcah aliran nira yang dibutuhkan di plat sehingga Teknik Mesin – Politeknik LPP Yogyakarta |98 memudahkan pelepasan udara dan gas yang terperangkap nira. d. Ukuran Flash Tank Diameter : 3,5 meter Tinggi : 2,5 meter Design press : 0,2 - 0,3 kg/cm e. Waktu tinggal di Flash Tank Dan biasanya waktu bersirkulasi nira di dalam alat ini adalah lebih kurang 2 – 3 menit. Teknik Mesin – Politeknik LPP Yogyakarta |99 6.8. Peti Reaksi c. Gambar peti reaksi 3 Tank Lime 2 tank Raw syrup 4 2 1 M 6 3 Pneumatic Valve Mixed Juice Tank 1 4 5 Lime scharrate tank Pompa Pompa Statik mixer Lime Juice tank GAMBAR 6. 7 : PETI REAKSI Teknik Mesin – Politeknik LPP Yogyakarta |100 b. Bagian – bagian Peti Reaksi 1. Secondary Tank 2. Raw syrup 3. Lime tank 4. Motor stirer 5. Pompa 6. Lime scharrate tank c. Tugas Dari Masing - masing Bagian 1. Secondary tank : tempat penampungan nira yang telah tercampur dengan Lime Scharrate : 2. Raw syrup : tempat penampungan nira kental 3. Lime tank : tempat penampungan susu kapur 4. Motor stirer : Penggerak pengaduk (stirer) 5. Pompa : Untuk mengalirkan sekaligus pencampuran nira dari DCH 1dengan lime shcarrate. 6. Lime Scharrate tank : Tempat pencampuran dengan metode pengadukan antara susu kapur dan nira kental e. Isi Sebuah Peti kapasitas dari Lime Scharrate tank adalah 8 m3 dan dan kapasitas dari bejana tempat pencampuran nira dengan lime scharrate atau secondary juice tank adalah 71, 6 m3 dan level nira pada saat di secondary juice tank adalah 57,28 m3 f. Kadar pH Nira Setelah Keluar Dari Peti Reaksi kadar pH yang setelah keluar dari peti reaksi adalah 7,2 pH. Teknik Mesin – Politeknik LPP Yogyakarta |101 6.9. Peti Pengendap (Clarifier) a. Gambar Clarifier GAMBAR 6. 8 : CLARIFIER Teknik Mesin – Politeknik LPP Yogyakarta |102 b. Bagian- bagian Clarifier 1. MotorListrik 5. Pipa Outlet NiraJernih 2. Pipa Inlet Nira 6. Pipa Central 3. Tray 7.Skraper 4. Pipa Outlet Nira Kotor c. Fungsi Masing – masing Bagian 1. Motor listrik : Untuk menggerakkan scrapper disetiap kompartemen. 2. Pipa inlet nira : Tempat masuknya nira ke dalam badan. 3. Tray : Ruang pembagi nira sebagai tempat terjadinya pengendapan. 4. Pipa outlet nira kotor 5. Pipa outlet nira jernih : Berfungsi sebagai saluran keluarnya nira kotor dari masing masing kompartemen. : Berfungsi sebagai saluran keluarnya nira jernih dari masing-masing kompartemen secara overflow. 6. Pipa sentral : Pipa pembagi nira ke setiap kompartemen. 7. Scrapper : Untuk mengumpulkan nira kotor pada setiap kompartemen. d. Volume Clarifier 1. Diameter : 6500 mm 2. Tinggi : 6900 mm 3. Rpm : 0,3 4. Kapasitas : 170 m3 Teknik Mesin – Politeknik LPP Yogyakarta |103 6.10. Alat Penapisan (Rotary Vacuum Filter) a. Gambar Alat Penapisan Teknik Mesin – Politeknik LPP Yogyakarta |104 GAMBAR 6. 9 : ROTARY VACUUM FILTER Teknik Mesin – Politeknik LPP Yogyakarta |105 b. Sebutkan Bagian –Bagian, Jumlah Lubang Saringan Per Satuan Luas 1. Pipa afsud 9. Manometer 2. Drum 10. Bak pencampur (Mixer) 3. Saringan 11. Bak Nira Kotor bawah 4. Skrapper 12. Pompa nira kotor 5. Bak nira kotor atas 13. Tangki nira tapis 6. Agitator 14. Pompa nira tapis 7. Pipa Vacuum /hampa tinggi 15. Condensor 8. Pipa Vacuum /hampa rendah 16. Peti tunggu nira tapis Spesifikasi Rotary Vacuum Filter Diamater Drum : 3050 mm Panjang Drum : 6000 mm Jumlah Saringan : 40 buah Ukuran Saringan : 3045 x 40 mm Bahan Saringan :Stainles Steel Putaran Drum : 0,5 rpm luas tapis : 123 m3 mesh saringan : 625 c. Fungsi Bagian – Bagian 1. Pipa air pencuci / : Pipa yang dilengkapi dengan sprayer agar air Afsud keluar dari pipa dapat mengabut / mencuci blotong. 2. Drum Vacuum filter : Berfungsi sebagai badan penyaring nira kotor yang berputar pada porosnya yang digerakkan oleh elektromotor Teknik Mesin – Politeknik LPP Yogyakarta |106 3. Saringan : Melekat pada dinding drum berfungsi sebagai penyaring nira kotor dan kotoran yang berupa blotong melekat pada saringan. 4. Sekrap Blotong : Berfungsi untuk menyekrap blotong. 5. Bak Nira Kotor : Tempat nira kotor ditampung dan disaring. Atas 6. Pengaduk : Berfungsi untuk mengaduk nira kotor agar tidak terjadi pengendapan (rpm=30). 7. Pipa nira : Pipa / saluran nira tapis vacuum tinggi. Vacuum Tinggi 8. Pipa nira : Saluran keluar nira tapis vacuum rendah. Vacuum Rendah 9. Manometer 10. Bak Pencampur : Alat pengukur tekanan Vacuum filter. : Tempat pencampuran nira kotor dengan ampas halus (bagacillo). 11. Bak Nira Kotor : Penampung nira kotor dari peti pengendapan. bawah 12. Pompa Nira : Memompa nira kotor ke bak pencampur. Tapis 13 Tangki Nira Tapis 14 Pompa nira tapis : Tempat penampungan nira hasil dari Rotary Vacuum Filter : Pompa untuk mengalirkan nira tapis ke secondary tank 15 Condensor : Untuk Membuat ke vacuuman pada Rotary Vacum Filter. Teknik Mesin – Politeknik LPP Yogyakarta |107 d. Ukuran Serta Cara Menyatakan Kapasitas Alat Untuk menyatakan kapasitas alat mengacu pada pendapat 1sq.ft = 0,092903 m2 1 1 m2 = 0,092903 = 10, 764 sq.ft 123 m2 = 123 × 10,764 sq.ft = 1321.75 sq.ft 0,3 m2 = 0,3 × 10,764 sq.ft = 3,23 sq.ft Menurut Hugot ( hal : 481 – 482) Kebutuhan area penapisan adalah 0,3 m2/TCH Jumlah RVF yang beroperasi saaat ini adalah 1 unit dengan luas tapis per unit 123 m3 Kebutuhan area penapisan adalah 0,3 m2/TCH. 1. Kapasitas RVF = = 𝐿𝑢𝑎𝑠 𝑡𝑎𝑝𝑖𝑠 𝐾𝑒𝑏𝑢𝑡𝑢ℎ𝑎𝑛 𝑝𝑒𝑛𝑎𝑝𝑖𝑠 123 m2 0,3 m2 x 24 x 24 = 9840 TCD e. Cara Kerja Rotary Vacuum Filter Electromotor meggerakkan RVF secara terus menerus, drum bagian bawah terendam nira kotor, dan berputar masuk daerah tekanan vacuum rendah 20 – 25 cmHg sehingga kotoran menempel pada permukaan saringan drum. Drum terus berputar ke atas sampai masuk daerah pencucian dengan siraman air suhu ±80oC idealnya 85oC, setelah tahap pencucian, drum berputar masuk ke daerah dengan tekanan vacuum tinggi 40 – 45 cmHg sehingga larutan larutan nira dalam kotoran terhisap dan kotoran menjadi kering (blotong). Daerah bebas vacuum adalah daerah terakhir yang dilalui drum untuk melepas blotong dengan cara disekrap. Teknik Mesin – Politeknik LPP Yogyakarta |108 f. Bagaimana Mengatur Cara Kerja Alat Ini 1. Menjalankan pompa vacuum. 2. Menjalankan pompa injeksi. 3. Menjalankan pompa nira tapis. 4. Mengisi peti nira kotor over flow. 5. Menjalankan drum rotary vacuum filter. 6. Membuka valvelow vacuum 20 – 25 cmHg, sampai blotong menempel memenuhi seluruh permukaan saringan. 7. Membuka valvehigh vacuum 40 – 45 cmHg. 8. Membuka valve air siraman sampai mengabut (blotong tidak larut). 9. Jika blotong terlalu tipis atau tebal kurangi atau tambah rpm drum rotary vacuum filter. 10. Jika pol blotong tinggi tambah siraman. g. Cara Menghitung Berat Blotong Cara menimbang blotong di Pg. Assembagoes dengan menggunakan truk pengangkut blotong yang ditimbang melalui jembatan timbang (weigh brigh), ketika truk memasuki pabrik maka truk ditimbang di Jembatan timbang (Weigh brigh) kemudian diketahui berat truk (Tarra), kemuidan truk parkir dibawah conveyor blotong dan menampung blotong hasil dari Rotary Vacuum Filter (RVF) sampai muatannya memenuhi bak penampung truk, setelah bak truk terisi penuh maka truk kembali ditimbang dan diketahui berat total truk dan muatan (Bruto), komputer akan memproses jumlah muatan truk dengan cara Bruto – Tarra = Netto, maka diketahui berat blotong (Netto) dari truk. h. Jumlah Blotong Yang Diperoleh Tiap Hari atau per 100 kuintal tebu . Menurut Hugot blotong yang dihasilkan sebanyak 3% tebu Contoh perhitungan Kapasitas giling : 23.000 ku 1. Total blotong yang dihasilkan per hari : Teknik Mesin – Politeknik LPP Yogyakarta |109 Blotong = 3% × 23.000 ku = 0,03 × 23.000 ku = 690 ku 2. Total blotong yang dihasilkan per 100 ku tebu Blotong = 23.000 100 x 3% = 6,9 ku i. Jumlah Nira Seduhan Menurut E.Hugout jumlah nira seduhan (nira tapis) yang dihasilkan oleh Rotary Vacuum Filter adalah 10% dari tebu digiling. : Kapasitas giling insclusif : 2.300 TCD Jam giling efektif : 22 jam Nira seduhan (tapis) = = Kapasitas giling Jam giling 2.300 TCD 22 jam x 10% x 10% = 10, 45 ton/jam (104,5 Ku/jam) 6. 11. Pompa-Pompa a. Jenis – Jenis pompa Yang di Gunakan dan Perunttukannya 1. Pompa Centrifugal Dipergunakan pada : DCH Receiver Tank Secondary Tank Mix Juice Buffer Tank Clarified Juice Tank Teknik Mesin – Politeknik LPP Yogyakarta |110 2. Pompa Screw Dipergunakan pada : 3. Flocculant Phospat Pompa Vacuum Dipergunakan pada : Rotary Vacuum Filter b. Gambar Masing- masing Pompa 1. Pompa Centrifugal GAMBAR 6. 10 : POMPA CENTRIFUGAL Bagian – Bagian : 1. Fluida masuk 5. Rumah Bearing 2. Rumah Impeller 6. Kopling 3. Air atau Nira Keluar 7. Motor Penggerak 4. As atau Poros 8. Impeller. Fungsi Masing- Masing Bagian : 1. Fluida masuk : Sebagai saluran untuk air atau nira masuk ke Impeller. Teknik Mesin – Politeknik LPP Yogyakarta |111 2. Rumah Impeller : Berfungsi sebagai tempat Impeller. 3. Air atau Nira : Berfungsi sebagai saluran untuk air Keluar 4. atau nira keluar. As atau Poros : Merupakan poros penggerak Impeller karena putaran motor penggerak. 5. Rumah Bearing : Merpakan tempat untuk Bearing agar putaran dari poros ringan. 6. Kopling : Penghubung antara poros pompa dengan poros motor penggerak. 7. Motor Penggerak : Untuk memutar poros yang akhirnya memutar Impeller. 8. Impeller : Putaran poros yang digerakkan karena putaran motor penggerak. Teknik Mesin – Politeknik LPP Yogyakarta |112 2. Pompa Vacuum GAMBAR 6. 11 : POMPA VACUUM Bagian – bagian : 1. input suction 4. Sparator 2. Impeller 5. Outlet Water 3. Discharge 6. Water Inlet (liquid ring) Fungsi Bagian : 1. Input section : sebagai saluran masuknya udara 2. Impeller : pengubah putaran menjadi daya tekan 3. Discharge : saluran keluarnya fluida 4. Separator : sebagai pemisah air dan udara 5. Outlet water : saluran keluarnya air Teknik Mesin – Politeknik LPP Yogyakarta |113 6. 3. Inlet water : sebagai pendingin dan kompresi. pompa screw GAMBAR 6. 12 : POMPA SCREW Bagian – Bagian 1. Driving shaft : Poros yang menggerakan screw 2. Pumping screw : komponen inti dari pompa yang merubah ulir untuk menimbulkan tekanan terhadap fluida yang di pompakan. 3. Discharge : Sisi keluarnya fluida 4. Timing Gears : Roda gigi yang mengatur timing atau cepat lambatnya putaran screw/ulir. 5. Suction : Daerah hisap atau saluran masuknya fluida Akibat gaya hisap yang ditimbulkan dari putaran dari putaran screw/ulir. c. Spesifikasi Masing- masing Pompa Pompa Centrifugal Secondary Tank Teknik Mesin – Politeknik LPP Yogyakarta |114 Daya : 75 kW Speed : 1450 Rpm Capasitas : 350 (m3/jam) Head : 50 m Jumlah : 2 Unit Clarified Tank Daya : 45 kW Speed : 1450 Rpm Capasitas : 300 (m3/jam) Head : 35 m Jumlah : 2 Unit Mix Juice Buffer Tank Daya : 75 kW Speed : 1450 Rpm Capasitas : 300 (m3/jam) Head : 50 m Jumlah : 2 Unit DCH Receiver Tank Daya : 75 kW Speed : 1450 Rpm Capasitas : 350 (m3/jam) Head : 50 m Jumlah : 2 Unit Pompa Screw Flocculant Daya : 3,7 kW Speed : 200 Rpm Capasitas : 5 (m3/jam) Head : 60 m Jumlah : 2 Unit Teknik Mesin – Politeknik LPP Yogyakarta |115 Acid Daya : 0,75 kW Speed : 257 Rpm Capasitas : 0,3 (m3/jam) Head : 15 m Jumlah : 2 Unit Pompa Vacuum Rotary Vacuum filter Daya : 75 Hp Speed : 630 Rpm Jumlah : 1 Unit Merk : PPI Teknik Mesin – Politeknik LPP Yogyakarta |116 6.12. Alat Pembuat Susu Kapur a. Gambar Alat Pembuat Susu Kapur 20 19 b. Bagian – bagian 1. Pipa Air Dingin 11. Saluran Susu kapur Kasar 2. Pemadam atau Tromol Kapur 12. Talang Susu Kapur Halus 3. Pipa Air Panas 13. Motor Penggerak Getar 4. Tempat Pemasukan Kapur Tohor 14. Bak Pengendapan 5. Tangga 15. Pengaduk Tangki 6. Motor Penggerak Tromol Kapur 16. Motor Pengaduk 7. Pondasi 17. Pipa Susu Kapur 8. Talang Batu 18. Pipa Aliran Susu Kapur 9. Talang Susu Kapur 19. Pompa 10. Saringan Getar 20. Tangki Susu Kapur Teknik Mesin – Politeknik LPP Yogyakarta |117 c. Fungsi Masing – Masing Bagian 1. Pipa Air Dingin : Pipa untuk aliran pemberian Air dingin ke Susu Kapur sampai diperoleh Densitas Susu Kapur 6° Be. 2. Pemadam atau : Tempat untuk menghancurkan Kapur Tohor. Tromol Kapur 3. Pipa Air Panas : Pipa untuk pemberian air panas sebagai penghancur Kapur Tohor. 4. Tempat Pemasukan : Tempat untuk memasukkan Kapur Tohor sebagai bahan pembuatan Susu Kapur. Kapur Tohor 5. Tangga : Berfungsi untuk memasukkan Kapur Tohor ke Pemadam Kapur. 6. Motor Penggerak : Berfungsi untuk mengancurkan Kapur Tohor Tromol Kapur karena putarannya agar tingkat kehancuran Tohor Kapur Tohor dapat maximal atau baik. 7. Pondasi : Berfungsi sebagai tumpuan tromol susu kapur 8. Talang Batu : Berfungsi sebagai talang untuk memisahkan batu dari Kapur Tohor yang tidak bisa hancur karena mutu Kapur Tohor yang kurang baik. 9. Talang Susu Kapur : Berfungsi sebagai penampung sementara Susu Kapur yang keluar dari Tromol dan mengalir ke Saringan Getar. 10. Saringan Getar : Berfungsi untuk menyaring Susu Kapur, apabila Susu Kapur tersebut mengandung kerikil Kerikil kecil dapat di pisahkan di Saringan Getar ini agar tidak terlarut di dalamnya. Teknik Mesin – Politeknik LPP Yogyakarta |118 11. Saluran Susu Kapur Kasar : Berfungsi untuk mengalirnya Susu Kapur yang kasar (Susu Kapur yang banyak mengandung pasir atau kerikil- kerikil halus). 12. Talang Susu Kapur Halus : Tempat mengalirnya Susu Kapur yang halus menuju bak Pengendapan. 13. Motor Penggerak : Sebuah Motor yang berfungsi menggetarkan Getar Saringan agar lubang Saringan tidak tersumbat oleh Susu Kapur. 14. Bak Pengendapan 15. Pengaduk : Berfungsi untuk mengandapkan Pasir atau Tanah yang terbawa oleh Susu Kapur. : Berfungsi untuk mengaduk Susu Kapur dalam Tangki Susu Tangki Susu Kapur agar Homogen dan Kapur kelarutanya dapat 6° Be. 16. Motor Pengaduk : Sebuah Motor untuk menggerakkan pengaduk. 17. Pipa Susu kapur : Sebuah Pipa untuk aliran Susu Kapur dari Kalk Dozer Apparat (Tangki Penjatah Susu Kapur). 18. Pipa Aliran Susu Kapur 19. Pompa : Sebuah Pipa untuk mengalirkan Susu Kapur ke Kalk Dozer Apparat. : Sebuah Pompa untuk memompa Susu Kapur menuju Kalk Dozer Apparat. 20. Tangki atau Bak : Tempat untuk menampung Susu Kapur Susu Kapur Teknik Mesin – Politeknik LPP Yogyakarta |119 d. Jumlah Kapur Tohor Yang Digunakan Tiap 100 kuintal 1,2 Kui / 1000 Kui tebu = 1,2 Kui / 100 ton tebu. Jadi Kapur yang diperlukan = 1,2 x 60.000 1000 = 72 Ku/hari Untuk PG Assembagoes pemakaian kapur per hari berkisar ± 60 Ku. PG Assembagoes mampu mengolah minimal 2500 Ku tebu/jam maka kebutuhan kapur tohor per jam adalah = 60 Ku 24 jam = 2,5 Ku/jam. Jadi pemakaian kapur per 100 Ku tebu untuk Pabrik Gula Assembagoes adalah : = 60 x 100 60.000 = 0,1 Ku/100 Ku tebu (10 kg/100 Ku tebu). Teknik Mesin – Politeknik LPP Yogyakarta |120 6.13. Saringan Nira Encer a. Gambar Saringan Nira Encer GAMBAR 6. 13 : ROTARY JUICE SCREEN Teknik Mesin – Politeknik LPP Yogyakarta |121 b. Bahan Apakah Yang Digunakan Sebagai Saringan GAMBAR 6. 14 : BAHAN ROTARY JUICE SCREEN c. Spesifikasi Saringan Diameter (mm) Panjang (mm) Luas Screen(m2) Rpm Mesh :1800 : 3300 : 33 : 13,5 : 200 mesh d. Bagaimana Cara Menghilangkan Kotoran Yang Tertahan di Saringan Dengan menyemprotkan air panas di sisi saringan secara kontinius. 6.14. Problematika Pada Stasiun Pemurnian 1. Pol blotong tinggi. Cara mengatasinya : Vacuum pada RVF kurang sehingga perlu di tambah dan penambahan air siraman. Teknik Mesin – Politeknik LPP Yogyakarta |122 BAB VII STASIUN PENGUAPAN 7.1. Maksud dan Tujuan Proses Penguapan Fungsi dari stasiun penguapan adalah untuk menguapkan nira yang masuk dari juiece heater sehingga memudahkan dalam proses kristalisasi. Sedangkan tujuan dari stasiun penguapan adalah sebagai berikut : 1. Menguapkan sebagian besar air (± 80 %) dari Clear juice sehingga didapat raw syrup mendekati jenuh dengan brix ± 65 atau 32 oBe. 2. Menekan kehilangan gula sekecil mungkin 3. Efisiensi penggunaan uap dan pelaksanaannya Penguapan dilaksanakan sampai ± brix 60 - 65, jika lebih dari 65 maka larutan akan cenderung mendekati jenuh dan akan terbentuk kristal. Kristal ini akan menyebabkan ketidak teraturan / keseragaman kristal yang diperoleh pada proses kristalisasi dan penggunaan uap akan lebih besar. Karena kristal ini harus dilarutkan lagi sehingga akan ada pemborosan uap, waktu dan tenaga. Jika brix kurang dari 60, air akan diuapkan pada stasiun kristalisasi sehingga akan ada pemborosan uap dan brix rendah akan menurunkan kapasitas St. masakan. Yang selanjutnya akan menurunkan kapasitas stasiun masakan dalam menekan kehilangan gula. 7.2. Angka Pengawasan di Stasiun Penguapan TABEL 7. 1: PARAMETER STASIUN PENGUAPAN Parameter Angka pengawasan Tekanan uap bekas (kg/cm2) 0,8 – 1,2 Temperatur uap bekas 125 ᵒC Vacum badan akhir 65 cmHg Teknik Mesin – Politeknik LPP Yogyakarta |123 7.3. Brix raw syrup 60 -65 % Temperatur badan akhir 56 ᵒC Badan Penguapan (Evaporator) a. Gambar Badan Penguapan dan Peralatannya GAMBAR 7. 1 : EVAPORATOR Teknik Mesin – Politeknik LPP Yogyakarta |124 b. Bagian – Bagian 1. Pipa distribusi nira 10. Termo Uap Nira 2. Pipa Ube /Uni 11. Manometer Tekanan Uap 3. Manhole 12. Scavenger 4. Ube 13. Pipa Uap Nira 5. Shell 14. Pipa Jiwa 6. Manometer Raksa 15. Outlet Nira 7. Pipa amonia 16. Pipa Tap-Tapan 8. Kaca Penduga 17. Pipa Kondensat 9. Savety Valve 18. Pipa Inlet Nira Teknik Mesin – Politeknik LPP Yogyakarta |125 c. Fungsi Masing – masing Bagian 1. Pipa distribusi nira : Berfungsi untuk mengatur dan mendistribusikan nira agar mengalir secara merata keseluruh pipa/tube nira 2. Pipa Ube /Uni : Merupakan pipa inlet ube/uni untuk memanaskan nira. 3. Manhole : Merupakan lubang penglihat untuk mengontrol keadaan nira di dalam BP. 4. Ube : uap bekas untuk pemanas nira. 5. Shell : Berisi uap pemanas untuk memanaskan nira. 6. Manometer : Berfungsi untuk mengukur dan mengontrol Raksa 7. Pipa amoniak tekanan vacuum di dalam Badan Penguapan. : Merupakan pipa pengeluaran gas tak terembunkan. 8. Kaca Penduga : Merupakan kaca yang berfungsi untuk melihat tinggi nira. 9. Savety Valve : Adalah valve pengaman untuk membuka dan menutup lubang pengeluaran gas yang menyebabkan tingginya tekanan udara di dalam Badan Penguap. 10. Termo Uap Nira : Untuk mengatur dan mengkontrol suhu uap 11. Manometer pemanas. : Untuk mengatur dan mengontrol tekanan uap Tekanan Uap pemanas Teknik Mesin – Politeknik LPP Yogyakarta |126 12. Sapvanger : Berupa plat penangkap nira yang ikut terbawa uap nira saat proses penguapan di dalam badan penguapan 13. Pipa Uap Nira : Merupakan pipa outlet uap nira, selanjutnya diteruskan untuk digunakan sebagai pemanas badan selanjutnya. 14. Pipa Jiwa : Merupakan saluran berupa pipa sebagai penghubung sekaligus berkumpul nira setelah jatuh dari tube. 15. Outlet Nira : Merupakan pipa pengeluaran nira. 16. Pipa Tap-Tapan : Merupakan pipa pengeluaran nira berlebih maupun untuk saluran pembuangan pembersihan scarb 17. Pipa Kondensat : Merupakan pipa pengeluaran air konden. 18. Pipa Inlet Nira : Merupakan pipa pemasukan nira. Teknik Mesin – Politeknik LPP Yogyakarta |127 d. Spesifikasi TABEL 7. 2 : SPESIFIKASI UKURAN PIPA DI EVEPORATOR EVAPORATOR Dia. of Calandria (mm) Height of Calandria (mm) Height of Body (mm) Sheel Thickness (mm) Top Cover thickness (mm) Bottom Cover Thickness (mm) Top Cover Material Bottom Cover Material Inside Dia. of Steam Area (mm) Height of Steam Area (mm) Thickness of Steam Area (mm) Steam Area Material Distance of Tube Plates (mm) Tube Plate Thickness (mm) Tube Plate Material Quantity of Heating Tube (Pcs) Heating Tube Lenght (mm) Heating Tube Dia. (mm) Heating Tube Material Heating Surface (m2) Ziel Pyp Vapour Pipe Dia. (mm) Vapour Pipe inlet(mm) Vapour Pipe Outlet (mm) Live Steam Pipe Dia. (mm) I 5000 2444 II 4300 2444 2494 19 16 2494 16 19 19 19 Steel Plate Steel Plate 5000 Steel Plate Steel Plate 4300 5000 5000 19 16 Steel Plate 2494 Steel Plate 2494 32 28 Steel Plate 7722 Steel Plate 5930 2500 2500 33 / 36 33 /36 SUS 304 seamless 2000 SS-41 seamless 1500 Available 1200 6" 6" Available 1400 200 200 2" 900 Teknik Mesin – Politeknik LPP Yogyakarta |128 Exhaust Steam Pipe (mm) Condensate Water Pipe Dia. (mm) Amoniac Pipe Dia. (mm) Soda Inlet Pipe Dia. (mm) Soda Outlet Pipe Dia. (mm) Inlet Pipe to Condensate Pump capacity Power / Volt / Hz Manhole Dia.(mm) Sight Glass Dimensions (mm) 1100 4-6(inch) 25 2 (inch) 50 4" 100 4" 150 4" Hp / 380 V / Hz 200 x 12 Teknik Mesin – Politeknik LPP Yogyakarta |129 EVAPORATOR Dia. of Calandria (mm) Height of Calandria (mm) Height of Body (mm) Sheel Thickness (mm) Top Cover thickness (mm) Bottom Cover Thickness (mm) Top Cover Material Bottom Cover Material Inside Dia. of Steam Area (mm) Height of Steam Area (mm) Thickness of Steam Area (mm) Steam Area Material Distance of Tube Plates (mm) Tube Plate Thickness (mm) Tube Plate Material Quantity of Heating Tube (Pcs) Heating Tube Lenght (mm) Heating Tube Dia. (mm) Heating Tube Material Heating Surface (m2) III 4300 2444 IV 4600 2244 2494 19 19 2293 16 19 19 19 Steel Plate Steel Plate 4300 Steel Plate Steel Plate 4600 5000 4490 16 16 Steel Plate 2494 Steel Plate 2240 28 28 Steel Plate 5788 Steel Plate 6950 2500 2300 33 /36 33 /36 SUS 304 seamless 1500 SS-41 seamless 1500 Ziel Pyp Ziel Pyp Dimention Ziel Pyp Material Total Height of Cylinder Vapour Pipe Dia. (mm) Vapour Pipe inlet(mm) Vapour Pipe Outlet (mm) Live Steam Pipe Dia. (mm) Available 1000 x 16 Steel Plate Available 864 Steel Plate 1400 5" 6" 1200 5" 6" 4" 2" Teknik Mesin – Politeknik LPP Yogyakarta |130 Exhaust Steam Pipe (mm) Condensate Water Pipe Dia. (mm) Amoniac Pipe Dia. (mm) Steam Outlet Pipe Dia. (mm) Soda Inlet Pipe Dia. (mm) Soda Outlet Pipe Dia. (mm) Inlet Pipe to Condensate Pump Brand / Type capacity Power / Volt / Hz Manhole Dia.(mm) Sight Glass Dimensions (mm) Vent Valve 24" 24" 4" 3" 1" 1,5" 3" 4" 4" 4" 4" Centrifugal 15 m3 / jam Hp / 380 V / 50 Hz 500 225 x 20 Centrifugal 15 m3 / jam Hp / 380 V / 50 Hz 500 190 x 20 2" 1,5" Teknik Mesin – Politeknik LPP Yogyakarta |131 EVAPORATOR Quantity Dia. of Calandria (mm) Height of Calandria (mm) Height of Body (mm) Sheel Thickness (mm) Top Cover thickness (mm) Bottom Cover Thickness (mm) Top Cover Material Bottom Cover Material Inside Dia. of Steam Area (mm) Height of Steam Area (mm) Thickness of Steam Area (mm) Steam Area Material Distance of Tube Plates (mm) Tube Plate Thickness (mm) Tube Plate Material Quantity of Heating Tube (Pcs) Heating Tube Lenght (mm) Heating Tube Dia. (mm) Heating Tube Material Heating Surface (m2) Ziel Pyp Ziel Pyp Dimention Ziel Pyp Material Total Height of Cylinder Vapour Pipe Dia. (mm) Vapour Pipe inlet(mm) Vapour Pipe Outlet (mm) Live Steam Pipe Dia. (mm) Exhaust Steam Pipe (mm) Condensate Water Pipe Dia. (mm) V 1 3950 2037 2090 16 19 19 VI 1 4000 1837 1890 16 19 19 Steel Plate Steel Plate 4600 Steel Plate Steel Plate 4600 4490 4490 16 16 Steel Plate 2037 Steel Plate 1837 28 28 Steel Plate 4800 Steel Plate 5300 2100 1900 33 /36 SUS 304 seamless 1000 33 /36 SUS 304 seamless 1000 Available 864 Steel Plate Available 1016 Steel Plate 1200 5" 6" 2" 1200 5" 6" 4" 16" 3" 16" 3" Teknik Mesin – Politeknik LPP Yogyakarta |132 Amoniac Pipe Dia. (mm) Steam Outlet Pipe Dia. (mm) Soda Inlet Pipe Dia. (mm) Soda Outlet Pipe Dia. (mm) Brand / Type capacity Power / Volt / Hz Manhole Dia.(mm) Sight Glass Dimensions (mm) Vent Valve 1,5" 3" 1,5" 3" 4" 4" 4" 4" Centrifugal 15 m3 / jam Hp / 380 V / 50 Hz 500 190 x 20 Centrifugal 15 m3 / jam Hp / 380 V / 50 Hz 500 190 x 20 1,5" 1,5" Teknik Mesin – Politeknik LPP Yogyakarta |133 e. Fungsi masing-masing pipa : Pipa Amoniak berfungsi untuk mengeluarkan gas-gas tak terembunkan yang dapat menghambat aliran uap ke badan pemanas selanjutnya. Pipa Air berfungsi untuk mengalirkan air condensat dari badan penguapan yang dapat digunakan untuk air pengisi ketel dan proses dipabrik. Penangkap nira berfungsi sebagai alat untuk menangkap nira yang terikut dalam uap seingga dapat mengurangi kehilangan nira dalam badan penguapan. Cara pipa amoniak dipasang yaitu : ujung pipa amoniak dipasang didalam tromol dan ujung yang lainnya berhubungan dengan udara luar, dengan posisi pemasangan mengelilingi diatas tromol lalu dihubungkan ke pipa amonika diluar BP yang mengelilingi BP kemudian dibuang melalui 1 lubang pembuangan yang berhubungan dengan udara luar dan dilengkapi valve. Ketika uap masuk kebadan tromol maka uap akan mendorong gas-gas tak terembunkan masuk ke pipa amoniak sehingga gas-gas amoniak dapat dikeluarkan melalui pipa amoniak dan dibuang keluar badan penguapan. Teknik Mesin – Politeknik LPP Yogyakarta |134 f. Luas Bidang Pemanas, Bahan Pemanas Yang Digunakan Untuk Badan I TABEL 7. 3: LUAS BIDANG PEMANAS EVAPORATOR Nomor Badan Pemanas Luas bidang pemanas(m2) 1 2.000 2 1.500 3 1.500 4 2.000 5 2.000 6 2.000 7 1.500 8 1.000 9 1.000 Bahan pemanas yang digunakan untuk Badan Penguapan 1 adalah uap bekas yang berasal dari uap bekas turbin d a n d i t a m p u n g d i didalam LPSH (Low Pressure Steam Header) dan kemudian di distribusikan ke BP 1. Teknik Mesin – Politeknik LPP Yogyakarta |135 g. Suhu dan Tekanan (Vaccum) Tiap Badan Evaporator TABEL 7. 4 : SUHU DAN TEKANAN BADAN PENGUAPAN 7.4. Badan Penguap Tekanan Vacuum Suhu I - 118oC II - 109 oC III 70,8 cmHg 97oC IV 40,8 cmHg 83 oC V 12,5 cmHg 56 oC Alat Penangkap Nira (Verkliker) a. Gambar Alat Penangkap Nira 5 4 3 1 2 1 GAMBAR 7. 2 : ALAT PENANGKAP NIRA b. Keterangan Bagian : 1. Ruang hidup 2. Aliran Uap Nira 3. Pipa pengembalian nira Teknik Mesin – Politeknik LPP Yogyakarta |136 4. Sudu-Sudu Penangkap Nira 5. Pipa Pengeluaran Uap Nira c. Fungsi Masing-Masing Bagian 1. Ruang Hidup : Ruang tempat hasil proses Penguapan. 2. Aliran Uap Nira : Aliran uap dari ruang uap ke penangkap nira 3. Pipa pengembalian : Saluran pengembalian nira hasil Penangkap nira 4. Sudu-Sudu Penangkap : Untuk menangkap nira, tersusun dari plat nira sehingga terjadi aliran berputar. 5. Pipa Pengeluar Uap : Tempat pengeluaran nira dari Badan penguapan d. Cara Kerja Percikan nira yang terjadi selama penguapan ada kemungkinan terbawa oleh uap nira dan hal ini tidak dinginkan. Untuk mencegah terbawanya nira bersama uap hingga ke badan penguapan berikutnya atau ke jet kondensor maka digunakan penangkap nira. Penangkap nira terdiri dari sudu – sudu, sehingga pada saat uap mengalir akan menabrak sudu – sudu tersebut, nira yang terbawa oleh uap akan menempel pada bagian – bagian penangkap nira yang tertabrak oleh aliran uap. Nira yang tertahan akan tertampung pada bagian dasar dari penangkap nira dan melalui pipa pengembalian nira, sehingga nira dimasukan kedalam ruang nira kembali Teknik Mesin – Politeknik LPP Yogyakarta |137 7.5. Perjalana Nira dan Uap a. Gambar Perjalanan Nira dan Uap GAMBAR 7. 3 : PERJALANAN NIRA DAN UAP b. Tekanan dan Suhu Masing – masing Badan Penguap TABEL 7. 5 : TEKANAN DAN SUHU BADAN PENGUAPAN Badan Penguap Tekanan Suhu I 1,8 Kg/cm2 118 oC II 1,36 Kg/cm2 109 oC III 0,94 Kg/cm2 97 oC IV 0,54 Kg/cm2 83 oC V 0,16 Kg/cm2 56 oC Teknik Mesin – Politeknik LPP Yogyakarta |138 c. Luas Bidang Pemanas Masing – masing Badan Penguap TABEL 7. 6 : LUAS BIDANG PEMANAS BADAN PENGUAPAN Nomor Badan Pemanas Luas bidang pemanas(m2) 1 2.000 2 1.500 3 1.500 4 2000 5 2000 6 2000 7 1500 8 1000 9 1000 d. Pemanfaatan Uap Sisa dari Masin – masing Badan 1. UNI dari Badan Penguapan I UNI dari Badan Penguapan I dimanfaatkan untuk memenuhi kebutuhan uap di CVP A, Final Heater, White Sugar Batch Pan, Seed Batch Pan. 2. UNI dari Badan Penguapan II UNI dari Badan Penguapan II dimanfatan untuk memenuhi kebutuhan uap di CVP C, CVP D, Refinery Evap, Raw Melt DCH, Juice DCH 3. 3. UNI dari Badan Penguapan III UNI dari Badan Penguapan III dimanfaatkan untuk memenuhi kebutuhan uap di Juice DCH 2. 4. UNI dari Badan Penguapan IV Teknik Mesin – Politeknik LPP Yogyakarta |139 UNI dari Badan Penguapan IV dimanfaatkan untuk memenuhi kebutuhan uap di Juice DCH 1. 5. UNI dari Badan Penguapan V UNI dari Badan Penguapan IV dimanfaatkan untuk memenuhi kebutuhan uap di Surface Condensor Teknik Mesin – Politeknik LPP Yogyakarta |140 7.6. Bejana Pengembun (Condensor) a. Gambar Bejana Pengembun GAMBAR 7. 4 : CONDENSOR Teknik Mesin – Politeknik LPP Yogyakarta |141 b. Bagian – Bagian Condensor : 1. Tangki Kondenser 2. Tray Air 3. Pipa Uap Nira 4. Jalur Air Jatuh 5. Pipa Penghisap Uap Nira 6. Water Inlet 7. Vacum Line c. Fungsi Masing-Masing Bagian 1. Tanki Kondensor : Berfungsi sebagai tempat untuk kondensasi 2. Tray Air : Berguna untuk menahan laju air agar air bisa meny- ebar luas di dalam tanki kondenser. 3.Pipa Uap Nira :sebagai jalur masuknya uap nira ke tangki Condensor 4. Jalur Air Jatuh : Berfungsi untuk menyupplay air ke dalan Tangki 5. Pipa penghisap uap: Berguna untuk menghisap uap nira yang telah ter- kondensasi. 6. Water Inlet : sebagai penyupplai air injeksi 7. Vacum Line : berfungsi sebagai jalur vacum sehingga uap nira menuju pompa vacuum. d. Cara Kerja Kondensor Jenis kondensor yang digunakan di PG. Assembagus adalah Direct Contact Condenser dengan cara kerja mencampurkan uap nira secara langsung dengan air pendingin dengan sistem spray. Ketika uap nira keluar dari pipa maka akan di spray dengan air pendingin, secara otomatis maka embun air pada uap akan ikut air pendingin sedangkan uap panas akan berkumpul di atas tangki lalu kemudian uap nira tersebut akan di pompa oleh pompa vacum sehingga uap nira keluar dan terpisah dari embun air. Teknik Mesin – Politeknik LPP Yogyakarta |142 e. Spesifikasi Condensor TABEL 7. 7: UKURAN CONDENSOR Type : Multi Jet Spray Diameter : 1100 mm Tinggi : 3200 mm Temperature Design : 650 F Design press : 0,2 – 0,3 kg/cm2 f. Tinggi Bejana Pengembun Dari Permukaan Tanah Suhu Air Injeksi : 30 – 35 oC Suhu Air Jatuhan : 40 – 50 oC pH Air Jatuhan :7 Perhitungan letak ketinggian kondensor dari permukaan tanah : 1 atm = 76 cmHg Berat jenis (BJ) Air raksa = 13,6 Maka tinggi kolom air = 76 x 13,6 = 1033,6 cm = 10,4 m Maka tinggi bejana pengembun (Multi jet spray) dari permukaan tanah adalah 10.4 meter. F. Uap Dari Badan Pemanas ke Bejana Pengembun Uap yang ditarik oleh condensor merupakan uap dari badan pemanas akhir, ketika uap di diberi air injeksi maka akan terjadi proses pengembunan uap menjadi air sehingga terjadi penyusutan volume dari gas (uap) menjadi air embun, maka didalam sistem badan pemanas yang saling berhubungan dengan condensor akan mengalami keadaan vacuum, dimulai dari badan pemanas 1 sampai badan pemanas akhir keadaan vacuum akan semakin besar Teknik Mesin – Politeknik LPP Yogyakarta |143 g. Suhu dan Jumlah Air Pendingin Masuk dan Keluar Dari Bejana Menurut Hugot, jumlah air pendingin yang dibutuhkan tiap Kg uap adalah : W = 607 + 0,3 tu - t 𝑡−𝑡𝑎 Keterangan : W : Jumlah air injeksi tiap Kg uap tu : Suhu uap nira (oC) T : Suhu air jatuhan (oC) ta : Suhu air injeksi (oC) Diketahui data-data di Pabrik sebagai berikut : Suhu air jatuhan (t) : 45o C Suhu air injeksi (ta) : 30o C Suhu uap nira (tu) : 55o C Maka jumlah air injeksi : W = 607 + 0,3 x 55 - W = 607 + 0,3 tu - t 𝑡−𝑡𝑎 45 45−30 W = 620,5 kg air/kg uap h. Udara Yang di Pompa Tiap Menit a. Pada quadruple effect 0,08 – 0,12 m3/kg uap nira dari badan terakhir. b. Pada quintuple effect 0,09 – 0,13 m3/kg uap nira dari badan terakhir. c. Pada kondensor central 0,11 – 0,15 m3/kg uap nira yang akandikondensasikan. d. Padapan masakan(individual) 0,07 – 0,09 m3/kg uap nira yangdihasilkan (Soemohandojo, Toät. 2009) Menghitung jumlah udara yang dipompa tiap menit yaitu Jika menghitung jumlah udara yg dipompa tiap menit, berarti mencari kapasitas pompa vakum Teknik Mesin – Politeknik LPP Yogyakarta |144 itu sendiri. maka angka acuan yang kita gunakan adalah 0,11 m3/kg uap nira yang akan dikondensasikan (Quintuple Effect) Jadi perhitungannya : Asumsi : uap nira masuk kondensor = 38.9712 kg/jam Quintuple effect = 0,11 m3/kg Kapasitas pompa vakum = 38.9712 kg/jam × 0,11 m3/kg = 42.868,32 m3/jam = 42.868,32 m3 /jam 60 = 714,472 m3/menit Untuk faktor keamanan = 1,2 untuk mengantisipasi adanya fluktuasi jumlah uap nira, maka kapasitas pompa vakumnya menjadi : = 714,472 m3/menit × 1,2 = 857,36 m3/menit. Teknik Mesin – Politeknik LPP Yogyakarta |145 7.7. Alat Pengeluar Air Embun dari Evaporator a. Gambar Alat Pengeluaran Pengembun 1 2 3 5 4 GAMBAR 7. 5 : ALAT PENGELUARAN EMBUN EVAPORATOR b. Bagian – bagian 1. Badan Pemanas 4. Kaca Penglihat 2. Pipa Leher Angsa 5. Pompa Kondensat 3. Tangki penampung air kondensat c. Fungsi dari Masing – masing Bagian 1. Badan Pemanas : Merupakan tempat pemanasan. 2. Pipa Leher : Berfungsi sebagai pipa saluran masuknya air Angsa 3. Tangki penampung 4. Kaca penglihat embun ke dalam peti penampung. : Berfungsi sebagai penampung air embun dari ruang uap pemanas nira badan penguapan. : Berfungsi sebagai merupakan kaca untuk mengontrol aliran air embun. Teknik Mesin – Politeknik LPP Yogyakarta |146 5. Pompa : Untuk mempompa air embun yang berasal dari dalam peti penampung. d. Cara Mengetahui Alat Bekerja Dengan Baik Cara mengetahui alat pengeluar air embun bekerja dengan baik adalah melalui kaca penglihat yang terdapat dibawah tangki penampung air kondensat, apabila dari kaca penglihat terdapat luapan air yang bergerak hal itu menandakan bahwa air kondensat bersikulasi, dengan demikian maka air kondensat dari badan pemanas bertambah. e. Alur Air Embun Yang Keluar Dari Badan Penguap Di PG. Assembagus air kondensat dari badan penguapan di manfaatkan kembali untuk kebutuhan proses di pabrik yaitu : TABEL 7. 8 : ALUR AIR KONDENSAT Nomor Badan Penguap Pemanfaatan Air Kondensat 1 Air Pengisi Ketel 2 Proses Pengolahan 3 Proses Pengolahan 4 Proses Pengolahan 5 Proses Pengolahan 6 Proses Pengolahan 7 Proses Pengolahan 8 Proses Pengolahan 9 Proses Pengolahan Teknik Mesin – Politeknik LPP Yogyakarta |147 7.8. Manometer Air Raksa dan Manometer Logam 1. Manometer Air Raksa a. Gambar Manometer Air Raksa GAMBAR 7. 6 : MANOMETER AIR RAKSA Teknik Mesin – Politeknik LPP Yogyakarta |148 b. Bagian-bagian Manometer Air Raksa 1. Pipa Penghubung : Merupakan pipa yang menghubungkan tekanan yang diukur dengan manometer. 2. Tabung Pengaman : Berfungsi sebagai tempat luapan air raksa bila terjadi vacuum yang berlebih. 3. Pipa Kapiler : Berfungsi sebagai tempat naik turunnya air raksa yang dipengaruhi vacuum. 4. Botol Air Raksa : Berfungsi sebagai tempat air raksa. 5. Papan Kayu : Merupakan tempat menempelnya peratalan diatas yang dilengkapi skala. c. Cara Kerja Manometer Air Raksa Manometer air raksa adalah alat untuk mengetahui besarnya vakum di badan penguap. Cara kerja dari manometer air raksa yaitu kondisi badaan penguapan yang vakum, membuat air raksa didalam pipa kapiler bereaksi (naik atau turun). Naik turunnya air raksa ditunjukkan dengan skala yang ada disampingnya sehingga tekanan vakum dalam badan penguap dapat diketahui. Teknik Mesin – Politeknik LPP Yogyakarta |149 2. Manometer Air Logam Gambar 7. 7 : Manometer Logam Teknik Mesin – Politeknik LPP Yogyakarta |150 a. Bagian-bagian Manometer Air Logam 1. Jarum Skala 5. Pipa Tembaga Penerima 2. As Jarum (Bergerigi) 6. Ulir penyambung 3. Gigi Pengatur Tekanan 7. Plat bertuliskan skala 4. Setelan Kalibrasi b. Fungsi Masing – Masing Bagian 1. Jarum Skala : Penunjuk besarnya tekanan. 2. As Jarum : Menggerakkan roda gigi. (Bergigi) 3. Gigi Pengatur Tekanan : Untuk tangkai penggerak sesuai (Pipa Bourdon) dengan besar tekanan. 4. Setelan Kalibrasi : Sekrup untuk mengatur ketepatan alat tekanan dan penggerak jarum. 5. Pipa tembaga : Saluran masuk udara bertekanan. penerima 6. Ulir penyambung 7. Plat bertuliskan : Alat sambungan Saluran udara bertekanankebadan yang diukur. : Angka penunjuk besarnya tekanan. skala c. Cara Kerja Manometer Logam Manometer logam adalah alat yang digunakan untuk mendeteksi tekanan uap yang ada pada badan penguapan. Manometer logam terdiri atas badan manometer yang berbentuk bulat dengan pipa logam yang terhubung secara melingkar. Cara kerjanya manometer logam yakni manometer dihubungkan dengan tangki yang akan diukur tekanannya. Kemuadian, gas yang ada dalam tangki tersebut Teknik Mesin – Politeknik LPP Yogyakarta |151 masuk ke pipa logam. Hal ini menyebabkan pipa logam beusaha untuk meluruskan diri. Usaha yang dilakukan pipa tersebut menyebabkan jarum penunjuk bergerak kea rah skala yang lebih besar. Skala yang ditunjukkan itulah yang menujukkan besarnya tekanan uap dalam tangki tersebut. Teknik Mesin – Politeknik LPP Yogyakarta |152 3. Pengaman Untuk Tekanan Tinggi di Penguapan 5 6 4 3 2 1 GAMBAR 7. 8 : PENGAMAN TEKANAN TEKANAN TINGGI DI PENGUAPAN a. Bagian – Bagian di Pengaman Tekanan Tinggi 1. Pipa Tekanan/pemasukan uap dari badan penguapan 2. Katup / klep 3. Tuas katup 4. Peer / Pegas Pengaman 5. Handle pengatur kedudukan peer / pegas 6. Pipa Out put/pengeluaran Tekanan uap b. Cara Kerja Alat Pengaman Tekanan tinggi Alat pengaman tekanan tinggi berfungsi menjaga agar tekanan uap tetap stabil dan konstan. Cara kerja dari alat pengaman tekanan tinggi yaitu apabila uap yang berada pada badan pemanas melebihi batas normal, maka klep akan membuka dan mengeluarkan uap secara otomatis sampai tekanan normal. Alat pengaman tekanan akan terdorong keatas, dan membuka klep apabila tekanan uap melebihi batas yang ditentukan pada alat pengaman. Dengan membukanya klep, maka uap keluar sehingga uap nira akan berkurang, dengan berkurangnya volume uap, mak Teknik Mesin – Politeknik LPP Yogyakarta |153 tekanan dari uap pun menurun dan apabila tekanan dalam tromol sudah normal, maka klep meutup kembali. 7.9. Problematika di Stasiun Penguapan dan Cara Mengatasinya Problematika di Stasiun Penguapan 1. Tekanan uap bekas yang terkadang terlalu rendah sehingga tidak mencukupi untuk proses penguapan. Cara mengatasinya : memeriksa bocoran pada pipa saluran uap. 2. Vacuum badan penguap akhir tidak sampai 65 cmHg. Cara mengatasinya : periksa kebocoran pada badan penguap dan pipa saluran uap nira. 3. Jumlah uap nira yang terikut kedalam uap pemanas terlalu banyak. Cara mengatasinya : level nira pada badan pemanas disesuaikan, maksimal 1/3 dari tromol atau 2 kaca penglihat. Teknik Mesin – Politeknik LPP Yogyakarta |154 BAB VIII STASIUN KRISTALISASI 8.1. Tujuan Proses Kristalisasi di Stasiun Kristalisasi 1. Mengkristalkan gula sukrosa sebanyak mungkin yang memenuhi standart dengan menekan kehilangan sekecil mungkin. 2. Memisahkan kristal dari kotoran di proses pemutaran hingga mendapatkan hasil kristal gula yang memiliki HK tinggi dan sisa gula dalam larutan tetes ( final mollases ) harus sekecil – kecilnya. 3. Proses dilakukan dalam waktu yang sependek – pendeknya, dengan biaya rendah, sehingga efisiensi pabrik dapat tercapai. 8.2. Gambar Alur Proses di Stasiun Kristalisasi GAMBAR 8. 1 : ALUR PROSES KRISTALISASI Teknik Mesin – Politeknik LPP Yogyakarta |155 8.3. Angka Pengawasan Stasiun Kristalisasi 1. HK masakan A > 80 % dan brix > 90 %, besar butiran gula 0,8 mm, hampa dalam Seed Batch Pan A ± 65 cmHg, tekanan uap nira > 0,5 kg/cm2. 2. HK masakan C > 70 % dan brix > 97 %, besar butiran gula C 0,5 mm, hampa dalam Seed Batch Pan C ≥ 65 cmHg, tekanan uap nira > 0,5 kg/cm2. 3. HK masakan D > 60 % dan brix > 90 %, besar butir bibitan masakan ± 0,05 mm, besar butiran gula D 0,3 mm, hampa dalam Seed Batch Pan D ≥ 65 cmHg, tekanan uap nira > 0,5 kg/cm2. 4. HK masakan R1 > 99,52% dan brix > 90%, besar butiran gula R 0,8 mm – 1 mm, hampa dalam Seed Batch Pan R ≥ 65 cmHg, tekanan uap nira 0,5 kg/cm2. 5. HK masakan R2 > 99,08% dan brix > 90%, besar butiran gula R 0,8 mm – 1 mm, hampa dalam Seed Batch Pan R ≥ 65 cmHg, tekanan uap nira 0,5 kg/cm2. 6. HK masakan R3 > 98,06% dan brix > 90%, besar butiran gula R 0,8 mm – 1 mm, hampa dalam Seed Batch Pan R ≥ 65 cmHg, tekanan uap nira 0,5 kg/cm2. 7. HK Continuous Vacuum Pan (CVP) A > 75% dan brix 93%, hampa dalam CVP A ≥ 65 cmHg,.Tekanan Uap Nira 0,30 kg/cm2 8. HK Continuous Vacuum Pan (CVP) C > 73% - 75% dan brix 95%, hampa dalam CVP A ≥ 63 cmHg,. Tekanan Uap Nira 0,10 kg/cm2 9. HK Continuous Vacuum Pan (CVP) D > 60% dan brix > 97%, hampa dalam CVP A ≥ 60 cmHg, Tekanan Uap Nira 0,10 kg/cm2 Teknik Mesin – Politeknik LPP Yogyakarta |156 8.4. Pan Kristalisasi a. Gambar Masing- Masing Tipe 1. Seed Batch Pan Teknik Mesin – Politeknik LPP Yogyakarta |157 GAMBAR 8. 2 : SEED BATCH PAN Bagian-bagian Seed Batch Pan dan Fungsinya : a) Pipa Pengeluaran Uap Nira Sebagai saluran pengeluaran uap nira b) Penangkap Nira Untuk menangkap nira yang terikut uap sebelum masuk kondensor c) Pipa Air Sebagai saluran air untuk membersihkan badan d) Man Hole Tempat masuk orang untuk membersihkan badan e) Pipa Bahan Sebagai saluran bahan yang akan dimasak f) Pipa Krengsengan Untuk membersihkan kerak gula dengan menggunakan uap g) Ruang Masakan Tempat memasak nira kental h) Pipa Pemanas Teknik Mesin – Politeknik LPP Yogyakarta |158 Sebagai ruang uap pemanas i) Pipa Kondensat Untuk mengeluarkan air kondensat dari ruang pemanas j) Pipa Operan Sebagai saluran operan dan menarik babonan k) Pipa pengeluaran Masakan Untuk saluran keluarnya masakan l) Valve nira keluar Untuk membuka dan menutup saluran pengeluaran masakan m) Thermometer Untuk mengukur temperatur badan dan tromol n) Manometer Logam Untuk mengukur tekanan uap pemanas o) Kaca Penglihat Untuk melihat permukaan masakan dalam badan p) Pipa Air Pembersih Untuk membersihkan kaca q) Vacum meter Raksa Untuk mengukur vakum badan r) Kran Contoh Untuk melihat contoh nira masakan s) Pipa Jiwa Sebagai tempat sirkulasi masakan dalam badan t) Pipa Uap Pemanas Saluran masuknya uap pemanas u) Pipa Amoniak Untuk mengeluarkan gas-gas yang tak terembunkan v) Pipa Siwaran Untuk membuang/menetralkan. Teknik Mesin – Politeknik LPP Yogyakarta |159 Ukuran Seed Batch Pan TABEL 8. 1 : UKURAN SEED BATCH PAN Vacum Pan A C D1 D2 Quantity (Unit) 1 1 1 1 capacity( hL ) 350 350 440 440 Dia. of Calandria 4000 4000 3750 3750 3000 3000 3300 3300 16 16 16 16 200 200 200 200 5" 5" 5" 5" 18" 18" 18" 18" 101,6/98,6 101,6/98,6 101,6/98,6 101,6/98,6 (mm) Height of Calandria (mm) Thickness of Calandria (mm) Heating Surface (m2) Live Steam Pipe Dia. (mm) Exhaust Steam Pipe (mm) Tube size OD/ID (mm) Teknik Mesin – Politeknik LPP Yogyakarta |160 Vacuum Pan R1 R2 R3 Quantity (Unit) 1 1 1 capacity( hL ) 300 300 300 Dia. of Calandria 5000 5000 5000 3750 3750 3750 16 16 16 300 300 300 18" 18" 18" (mm) Height of Calandria (mm) Thickness of Calandria (mm) Heating Surface (m2) Exhaust Steam Pipe (mm) Teknik Mesin – Politeknik LPP Yogyakarta |161 2. Continuous Vacuum Pan (CVP) Teknik Mesin – Politeknik LPP Yogyakarta |162 GAMBAR 8. 3 : CONTINIOUS VACUUM PAN Teknik Mesin – Politeknik LPP Yogyakarta |163 Bagian dan Fungsi TABEL 8. 2 : BAGIAN DAN FUNGSI CONTINOUS VACUUM PAN No Nama bagian Fungsi 1. Vapour Inlet Saluran masuknya uap 2. Vapour outlet Saluran keluarnya uap 3. Manhole Lubang untuk keluar masuknya pekerja pada saat perbaikan 4. Sight and light glass Tempat melihat volume masakan dalam CVP 5. Condensate water outlet Saluran keluarnya air kondens 6. Vacuum break connection Saluran penghubung memulai 7. Nox gas outlet conn. SaluranVakum keluarnya gas amoniak 9. Compartment drain connection Saluran pengurasan bahan pada kompartemen 10. Compartment charging conn. Pengisi air kondens pada kompartemen 11. Discharge connection Saluran pelepasan masakan 12. Steam conn. For body washing Saluran uap yang digunakan untuk pembersihan badan cvp 13. Sight glass washing connection Penghubung kaca penglihat 14. Compartment molasses connection Penghubung molase ke kompatemen 15. Compartment hot water connection Penghubung air panas ke kompartemen 16. Jam clearing for drain conn.With NRV Tap-tapan amoniak Teknik Mesin – Politeknik LPP Yogyakarta |164 17. Sample proof stick Untuk pengecekan sampel masakan secara langsung 18. Air vent conn. With dummy flange Sebagai saluran ventilasi udara pada kompartement 19. Calandria water conn. 20. Body water connection 21. Discharge box 22. Steam conn. For disch.& charging Saluran uap yang digunakan untuk 23. Multi baffale arrestor conn 24. Noxgas pipes 25. Safety valve conn. Sebagai penangkap nira saluran pengisian dan pengurasan kompartemen, Pipa saluran untuk gasgula biasa digunakan apabila amoniak D1 terlalu keras, sehingga dapat dilelehkan Rangkaian valve pengaman menggunakan uap tersebut 26. Ss. Wash bas 27. Saluran keluarnya air panas dari CVP yg akan terjadi sirkulasi Saluran penghubung air pada badan CVP Kotak keluarnya gula D1 ke penampung Tempat untuk mencuci alat Saluran uap yang digunakan Steam conn. For compartment pengambil sampel gula pada untuk CVP kompartemen Cara Kerja CVP Gula dimasak menggunakan panas dari uap bekas, yang tentu dibantu oleh kondensor agar kondisi vakum dapat terjaga, kondisi vakum memungkinkan gula dimasak dengan baik tanpa suhu yang terlalu tinggi, hal ini berfungsi untuk menekan terjadinya inversi pada gula karena panas. Gula dimasak secara kontinu dari kompartemen 1 sampai dengan 12 dengan sistem overflow, operator dapat membuka ataupun menutup skat pada kompartemen untuk mengatur kemasaakan gula pada tiap kompartemen. Gula pada kompartemen terakhir dapat langsung Teknik Mesin – Politeknik LPP Yogyakarta |165 diturunan menuju tangki penampung dengan membuka valve yang terdapat pada CVP, gula yang sudah turun tersebut dapat langsung dikirim ke continious vertical cryztallizer untuk didinginkan dan kemudian diputar TABEL 8. 3 : UKURAN CVP Data Jenis Masakan I.D SHELL (mm) SHELL LENGTH (mm) Heating Surface (mm) Pan Masscuite Voume Nominal (m3) Tube Thickness (mm) Length Over Tube Sheets (mm) Jumlah Pipa Pemanas(buah) Jumlah Compartemen Calandria Approx Widht (mm) CVP shell Length (mm) Shell Diameter (mm) CVP A C D 5700 5700 5700 12285 10240 10240 1000 1000 1000 100 100 100 101,06 101,06 101,06 1500 1500 1500 2180 2180 2180 12 8 8 3200 3200 3200 9840 10240 10240 5700 5700 5700 Teknik Mesin – Politeknik LPP Yogyakarta |166 TABEL 8. 4 : VOLUME DAN TEKANAN SEED BATCH PAN Data Jenis Masakan Seed Batch Pan A C D R1 R2 R3 Total Isi Pan (HL) 300 300 440 300 300 300 Efektif Isi Pan(HL) 240 320 400 280 280 280 Tekanan Vacuum 65 – 70 65 – 70 65 – 70 65 – 70 65 – 70 65 – 70 (cmHg) cmHg cmHg cmHg cmHg cmHg cmHg 0,4 0,5 0,4 0,4 0,4 0.4 Suhu (oC) +/- 55 +/- 55 +/- 55 +/- 55 +/- 55 +/- 55 Brix (%) 75 % 88 % 90% 90% 90% 90% 99,52% 99,08% 99,06% Tekanan Uap Nira (kg/cm2) HK (%) 96,24 % 88,40 % 67,63% TABEL 8. 5 : VOLUME DAN TEKANAN CVP CVP Jenis Masakan A C D 100 100 100 63 63 63 0,35 0,10 0,10 Suhu (oC) 65 62 76 Brix (%) 93 95 98 HK tetes (%) 32 32 32 95,24 % 87,40 % 66,63% Efektif Isi Pan(m3) Tekanan Vacuum (cmHg) Tekanan Uap Nira (kg/cm2) (g) HK Teknik Mesin – Politeknik LPP Yogyakarta |167 Cara memulai dan Mengakhiri Kerja Sebuah Pan Kristalisasi a. Tahap Persiapan Alat 1. Valve dampleiding, valve buangan vacum, valve pancingan cavum, valve amoniak, valve uap bekas, valve tarikan bahan, valve air discharge valve harus dalam keadaan tertutup. 2. Mengaktifkan pompa vacum masakan, sementara itu valve pokok vacum dalam keadaan tertutup. 3. Setelah vacum pada pompa vacum mencapai ± 70 cmHg, aktifkan pompa injeksi. 4. Buka valve pokok vacum secara perlahan lahan sampai maksimal. 5. Aktifkan pompa pancingan, vacum dan buka valve pancingan vacum pada vacum pan yang akan dioperasikan sehingga vacum mencapai ± 50 cmHg. 6. Buka Valve dampleiding vacum pan secara perlahan – lahan sampai maksimal sehingga vacum pada vacum pan ± 65 cmHg. Dalam kondisi ini vacum pan siap beroperasi. b. Tahap Memasak 1. Jalankan pompa kondensat dari vacum pan yang beroperasi. 2. Buka valve pokok tarikan bahan dan valve bahan. Tarik bahan yang akan dimasak ( sesuai jenis makanan yang akan dibuat) sampai mencapai graining volume dan kekentalan hingga tingkat kejenuhan yang dikehendaki. 3. Kentalkan hingga tingkat kejenuhan yang dikehendaki dengan membuka valve uap bekas sesuai kebutuhan ( perhatikan kondisi vacum) dan buka valve amonia sesuai kebutuhan (amonia dibuang ke udara bebas). 4. Memasukkan kristal bibitan dapat berupa fondan. 5. Pembesaran kristal dnegan menarik bahan sampai mencapai volume efektif yang dikehendaki. Teknik Mesin – Politeknik LPP Yogyakarta |168 6. Pada volume efektif, tuakan masakan sampai mencapai brix yang dikehendaki. Pada kondisi ini masakan siap diturunkan. c. Cara Oper Masakan Sistem Oper Pasir Antar Vacum Pan Persiapan vacuum pan yang akan mengoper pasir bahan makanan ke vacum pan lain : 1. Periksa dan tutup valve pemasukan bahan, air, uap pemanas,dan valve dampleiding. 2. Buka valve buang vacuum. 3. Siapkan untuk dibuka valve operan masakan antar vacum pan. Persiapan vacum pan yang akan mengoper menerima operan pasir masakan dari vacum pan lain: 1. Periksa dan tutup valve valve pemasukan gahan, air, uap pemanas,dan valvedampleiding, valve buangan vacum. 2. Jalan pompa pancingan vacum dan buka valve pancingan vacum padavacum pan. 3. Tarik vacum sampai vacum pada vacum pan mencapai ± 40 cmHg. 4. Buka valve damplaiding vacum pan kemudian tutup valve pancingan vacumdan matkikan pompa pancingan vacum. 5. Siapkan utuk dibuka valve operan masakan antar vacum pan. d. Oper Pasir Masakan 1. Buka valve operan maskan pda vacum pan yang akan megoper masakan. 2. Buka valve operan maskan pda vacum pan yang akan menerima masakan. 3. Setelah maskan dioper sampai volume tertentu, tutplah valve – valve operantersebut. 4. Valve krendsengan pipa operan maskan dibuka agar sisa – sisa pasirmasakan tidak menyumbat pipa tersebut. Larutan hasil krengkesangandialikan ke tamgki leburan. Teknik Mesin – Politeknik LPP Yogyakarta |169 e. Oper Masakan Sistem Bombay Pada dasarnya oper masakan sistem bombay ini sama. Perbedaannya adalah vacum pan yang akan menerima pasir dari vacum pan lain terlebih dahulu telah melakukan proses masak bahan sampai tingkat kejenuhan yang dikehendaki, sedangkan pasir yang akan dioper sesuai kebutuhan ( volume tau kerapatannya). f. Cara Menurunkan Masakan Bila kondisi masakan sudah memenuhi syarat yang telah dikehendaki, (HK, Brix, BJB) maka masakan siap untuk diturunkan,caranya : 1. Tutup valve uap pemanas. 2. Buka valve buangan vacum. 3. Tutup valve dampleiding. 4. Siapkan talang masakan, arahkan ke palung pendingin. 5. Buka valve pengeluaran masakan secara bertahan agar masakan tidak meluber pada talang. 6. Setelah masakan yang berada dalam vacum pan telah habis dikeluarkan,lakukan pembersihan vacum pan dengan uap krengsengan (steam 3 ato) .Cairan krengsengan diarahkan ke dalam peti leburan dan hindari jangan sampai masuk kedalam palung pendingin. 7. Tutup kembali valve buangan vacum dan valve pengeluaran masakan dan vacum pan siap dioperasikan kembali. g. Cara Mengakhiri Kerja Pan Masakan 1. Masakan yang cukup tua dan memenuhi syarat yang agar diturunkan. 2. Masakan yang belum tua atau encer agar ditahan di vacum pan dan pompa vacum pancingan tetap jalan (tahan vacum). Setiap saat diperiksa bila cenderung mengental perlu dienceri dengan air. 3. Valve uap pemanas dan dam leading ditutup rapat. Teknik Mesin – Politeknik LPP Yogyakarta |170 4. Bahan – bahan masakan dalam peti penampung diberi disenfektan. 5. Pengaduk – pengaduk palung harus tetap jalan. Graining Volume Pan (dalam HL dan %) Graining volume merupakan volume terkecil yang dapat memproses suatu masakan dalam pan masakan. Di PG. Asembagoes graining volumenya diatas pipa pemanas yaitu sekitar 150 – 200 hl atau sekitar 37,5 - 50% dari tinggi badan pan masakan. Namun ada beberapa pan masakan yang tingginya sampai 500 hl, hal ini hanya digunakan sebagai antisipasi luapan masakan. Proses pemasakan dilakukan diatas pemanas dengan tujuan yaitu: 1. Menghindari terjadinya kerak dalam pipa pemanas. 2. Mempercepat proses masak. 3. Meningkatkan efisiensi kerja pan masak. 8.5. Afsluiter Nira, Steam dan Masakan a. Gambar Afsluiter Nira 1. Afsluiter Nira GAMBAR 8. 4 : GAMBAR AFSLUITER NIRA Teknik Mesin – Politeknik LPP Yogyakarta |171 b. Keterangan : 1. Stang Pemutar 2. Kontra Mur 3. Gate 4. Inlet Steam 5. Outlet Nira c. Fungsi-Fungsi Bagian 1. Stang Pemutar : untuk membuka dan menutup gate 2. Kontra Mur : untuk menekan packing agar tidak bocor 3. Gate : untuk membuka dan menutup aliran nira 4. Inlet Nira : saluran mauk nira 5. Outlet Nira : saluran keluar nira 2. Afsluiter Steam GAMBAR 8. 5 : AFSLUITER UAP a. Ketererangan : 1. Stang Pemutar 4. Klep 2. Kontra mur 5. Inlet Steam Teknik Mesin – Politeknik LPP Yogyakarta |172 3. Packing 6. Outle Steam b. Fungsi Bagian 3. 1. Stang Pemutar : untuk membuka dan menutup klep 2. Kontra mur : untuk penekan packing 3. Packing : untuk mencegah kebocoran pada valve 4. Klep : untuk membuka dan menutup aliran uap 5. Inlet steam : saluran uap masuk 6. Outlet : saluran uap masuk Afsluiter Masakan GAMBAR 8. 6 : AFSLUITER MASAKAN a. Fungsi Masing-masing Bagian Afsluiter Masakan : 1. Pengeluaran masakan : Saluran pengeluaran masakan. 2. Perapat/stang afsluiter : Tempat kedudukan klep. 3. Klep : Untuk membuka/menutup. 4. Corong : Saluran keluarnya masakan. Teknik Mesin – Politeknik LPP Yogyakarta |173 5. Stang berulir : Dengan stang pemutar membuka/menutup klep. 6. Gear : Mempermudah stang berulir untuk membuka klep. 7. Stang pemutar : Pemutar stang berulir untuk membuka/menutup klep. Bagan Tingkat – tingkat Kristalisasi 8.6. a. Brix dan HK Masakan, Klare, Strop, dan Gula TABEL 8. 6 : BRIX DAN HK MASAKAN, KLARE, STROP, DAN GULA Bahan %Brix % Pol HK Masakan A 90,5 75,25 83,15 Masakan C 97,5 66,6 68,3 Masakan D 90,5 55,35 61,16 Masakan R1 91,5 80,7 88,2 Masakan R2 91 81,55 89,61 Masakan R3 92,5 78,95 85,35 Gula A 94 85 90,43 Gula C 96 88,2 91,87 Stroop A 75 47,9 63,87 Stroop C 80 43,7 54,62 Gula D1 92,5 82,9 89,62 Gula D2 91,5 84,5 92,37 Klare D 83,5 52,05 62,33 Molasses 90 25,2 28 Fine Liquor 68,5 58,4 85,26 Syrup R1 83,5 64,15 76,83 Syrup R2 79 58,15 73,61 Teknik Mesin – Politeknik LPP Yogyakarta |174 Syrup R3 70 47,2 67,43 Gula R1 98,5 91,35 92,74 Gula R2 97,5 91,55 93,9 Gula R3 98,5 88,75 90,1 b. Tempat Penambahan Air/Larutan – larutan Lain Air di dalam proses di Pabrik Gula khususnya di Stasiun Masakan sering kali ditambahkan dan tempat-tempat penambahan air yang sering terjadi digunakan untuk : 1. Mencuci atau menghilangkan kristal palsu. 2. Membersihkan pipa sisa-sisa nira, afsluiter masakan dan kaca penglihat. 3. Penambahan fondant pada masakan D untuk membentuk bibit gula. 4. Penambahan air dan uap pada remelter gula A sebelum dikirim ke stasiun karbonatasi. 5. Pada puteran HGF diberi air siraman dan uap. 8.7. Palung Pendingin a. Gambar palung pendingin Teknik Mesin – Politeknik LPP Yogyakarta |175 GAMBAR 8. 7 : PALUNG PENDINGIN b. Bagian – bagian Palung Pendingin Serta Fungsinya 1. Badan Palung : Tempat untuk menampung masakan. 2. Pengaduk : Untuk mengaduk masakan agar homogen Dan tidak terjadi penggumpalan. 3. As Pengaduk : Tempat kedudukan pengaduk (ulir). 4. Blok Metal : Tempat kedudukan as pengaduk. 5. Input Masakan : Tempat pemasukan masakan. 6. Sekep : Untuk membuka & menutup masakan. 7. Worm Weel : Penerus putaran motor listrik. 8. Roda Gigi : Roda penggerak pengaduk. c. Jumlah dan Kapasitas Palung Pendingin Untuk Masing – masing Masakan Masakan A : 2 , untuk seeding (pembibitan) 1 Masakan C : 2 , untuk seeding (pembibitan) 1 Masakan D : 2 , untuk seeding (pembibitan) 1 Teknik Mesin – Politeknik LPP Yogyakarta |176 Masakan R : 7 Unit CVP A : 2 Unit CVP C : 2 Unit CVP D : 2 Unit d. Waktu Pendingin, Suhu Turun dan Suhu Putar 8.8. 1. Masakan A : 2-4 jam 2. Masakan C : 6-8 jam 3. Masakan D : 24 jam 4. Masakan R : ± 2 jam 5. CVP : Continuously 6. Suhu masakan turun seed batch pan : ± 60oC 7. Suhu masakan turun CVP : 45oC 8. Suhu putar : 55oC Problematika di Stasiun Kristalisasi dan Cara Mengatasinya 1. Tekanan vacuum kurang Cara mengatasinya : memeriksa bocoran – bocoran pada pipa uap dan badan pemanas serta menutupnya Periksa air injeksi, jika air injeksi kurang tambahkan debit airnya. 2. Level nira Level Nira dijaga 1/3 dari tinggi pipa karena menandakan proses transfer panas dan sirkulasi nira terjadi dengan baik. Untuk mengatur level nira adalah dengan mengatur input dan output nira maupun uap, pada tiap-tiap badan. 3. Panas kurang Jika Uap bekas Yang masuk di stasiun penguapan kurang, maka dilakukan pengecekan di stasiun masakan kemungkinan stasiun masakan tidak menggunakan bledding. Teknik Mesin – Politeknik LPP Yogyakarta |177 BAB IX KARBONATASI 9.1. Maksud dan Tujuan Proses Karbontasi Seperti yang sudah diutarakan sebelumnya, PG Assembagoes merupakan salah satu pabrik gula milik PTPN XI yang menggunakan proses Defekasi Remelt Karbonatasi (DRK) untuk menghasilkan gula produknya. Gula produk yang dihasilkan oleh PG Assembagoes adalah gula dengan kualitas premium atau biasa disebut gula premium. Tingkat kemurnian gula yang dihasilkan dengan proses DRK ini dapat mencapai 80-100 IU (ICUMSA Unit). Proses pemurnian nira yang dilakukan di PG Assembagoes adalah Defekasi Remelt Karbonatasi (DRK). Yang mana ini merupakan teknologi yang diadopsi dari proses pemurnian yang diterapkan di PG Rafinasi. Seperti yang telah dijelaskan diatas, sistem karbonatasi ini berbeda dengan sistem karbonatasi yang lazim digunakan oleh PG Karbonatasi di Jawa pada zaman dahulu, meskipun keduanya sama – sama menggunakan gas CO2 untuk proses pemurnian nira. Proses Pemurnian Defekasi Remelt Karbonatasi (DRK) sudah dapat dikatakan sebagai proses Semi Rafinasi. Proses Defekasi Remelt Karbonatasi (DRK) dimulai dari Stasiun Pemurnian, dimana nira mentah akan dimurnikan dengan penambahan Ca(OH)2 (Pemurnian Defekasi), selanjutnya, nira diuapkan airnya dan dikristalkan menjadi Gula A (Gula Afinasi). Gula Afinasi inilah yang nantinya akan dilebur kembali (Remelting) kemudian ditambahkaan susu kapur Ca(OH)2 sebelum akhirnya direaksikan dengan gas CO2 (Karbonatasi). Proses karbonatasi di mulai dari melebur Gula A (Gula Afinasi) pada Remelter dengan bantuan hot water (80ºC) dan sweet water yang berperan sebagai pelarut gula A. Peleburan gula A dimaksudkan untuk mempermudah penghilangan komponen bukan gula (kotoran dan zat warna) yang terdapat di dalam Kristal gula, bersama dengan larutnya kristal gula Teknik Mesin – Politeknik LPP Yogyakarta |178 maka komponen bukan gula yang tadinya terkandung di dalam Kristal gula juga ikut larut sehingga diharapkan proses pemisahan senyawa bukan gula menjadi lebih mudah dengan berubahnya fase gula dari kristal gula menjadi larutan/liquor. Hasil peleburan Gula A pada Remelter selanjutnya disebut Raw Liquor, Raw Liquor umumnya memiliki brix ±65 kemudian disaring dan dipompa ke peti Raw Liquor. Selanjutnya Raw Liquor akan ditambahkan susu kapur Ca(OH)2 yang lebih dikenal sebagai proses Lime Mixing dan menghasilkan Saccharat Lime Liquor dengan pH akhir reaksi 10,5. Diharapkan dari proses Lime Mixing tersebut mampu mengikat sebagian besar zat abu dan zat warna (dominan terikat pada suasana Alkalis) serta kotoran lainnya yang terkandung pada Raw Liquor. Saccharat Lime Liquor kemudian di reaksikan dengan gas CO2 di bejana Carbonator dengan tujuan memurnikan kembali Liquor dan memucatkan warna dari Liquor, proses inilah yang disebut Karbonatasi. Proses karbonatasi dilakukan sebanyak 2 kali, sasaran pH karbonatasi I adalah 9,0 – 9,5 dan pH 7,8 – 8 untuk karbonatasi II. Liquor hasil reaksi karbonatasi disebut Carbonated Liquor. Pada proses pemurnian Carbonated Liquor dengan cara karbonatasi, kotoran (zat abu dan zat warna) akan terperangkap dan terikat ke dalam endapan CaCO3 selama proses pembentukan, pengembangan dan konglomerasi gumpalan kristal CaCO3, sehingga kotoran tersebut pada akhirnya akan ikut mengendap bersama dengan massa dari endapan kristal Calsium karbonat (CaCO3) yang telah terbentuk. Carbonated Liquor selanjutnya ditapis di Rotary Leaf Filter (RLF) untuk di pisahkan dari kotoran – kotoran yang terkandung didalamnya sehingga menghasilkan Clear Liquor, setiap proses penapisan menghasilkan Sludge sebagai bentuk dari endapan zat bukan gula yang terpisah dari Liquor. PG Assembagoes memiliki 6 alat penapis berupa Rotary Leaf Filter yang digunakan secara bergantian. Pada proses penapisan digunakan bahan pembantu proses berupa Filter Aid yaitu Radiolite yang Teknik Mesin – Politeknik LPP Yogyakarta |179 berfungsi memperkecil luas pori – pori permukaan penapisan. Akhir proses penapisan di RLF didapatkan Clear Liquor dan Sludge. Clear Liquor selanjutnya akan dikirim ke Stasiun Masakan sebagai bahan masakan R, sementara Sludge akan ditampung di Peti Sludge untuk ditapis di Filter Press menghasilkan Cake (blotong karbonatasi) dan Sweet water. 9.2. Diagram Alur Proses Karbonatasi GAMBAR 9. 1 : ALUR PROSES KARBONATASI Teknik Mesin – Politeknik LPP Yogyakarta |180 9.3. 9.4. Parameter Area Carbonatasi a. pH lime mixing tank : 10,5 – 11,5 b. pH Carbonator unit 1 : 9,5 c. pH Carbonator unit 2 : 8,2 8,5 d. Temperatur Remelter : 65 oC e. Temperature raw melt DCH : 88 oC f. o : 10 g. o : 30 -33 Be susu kapur Be Remelter h. Dosis Filter Aid : 20 kg / tiap precoating i. Tekanan max RLF : 4 kg /cm2 j. Tekanan max filter press : 4 kg /cm2 k. Kadar CO2 :9% Peralatan Yang Digunakan Dalam Carbonatasi 1. Remelter Merupakan suatu vessel yang di lengkapi dengan coil pemanas yang di aliri uap 3 ato untuk memanaskan dan melebur raw sugar, di lengkapi plate perforatet yang di pasang di tengah-tengah tangki yang berfungsi untuk menahan gumpalan gula masuk ke compartement berikutnya, serta di lengkapi dengan agitator untuk homogenitas larutan dalam setiap compartementnya. Suhu larutan di jaga pada 60-65oc dan kekentalan 32 boume. Spesifikasi Alat Remelter Pembuatan : PT. Trisula Abadi Jumlah : 1 (satu) Unit Type : Horisontal, 3 compartemen, system over flow Fungsi : melarutkan Raw Sugar Material masuk : Raw Sugar, Sweet water, Hot Water, Steam Material keluar :Raw Liquor, brix 60 - 65 Teknik Mesin – Politeknik LPP Yogyakarta |181 Volume Effektif : 25m3 Waktu tunggu : 62.5 menit (debit 24m3 / jam) Ø pipa masuk SweetWater : 3 Inch Ø pipa masuk Hot Water : 3 Inch Ø pipa masuk Steam : 2 Inch Ø pipa masuk Raw Sugar : Screew Conveyor 2. Gambar Raw Remelter GAMBAR 9. 2 : REMELTER 3. Bagian Remelter dan Fungsinya : 1) Magma inlet Tempat untuk masuknya raw sugar 2) Motor penggerak Untuk menggerakan pengaduk 3) Pengaduk Teknik Mesin – Politeknik LPP Yogyakarta |182 Untuk mengaduk raw sugar 4) Magma outlet Tempat untuk keluarnya raw liquor dan disaring agar kotoran tidak terikut 5) Peti raw liquor Untuk menampung raw liquor 6) Layar otomatis brix dan pH Untuk mengetahui brix da pH secara otomatis 4. Cara Kerja Remelter Gula A dilebur dengan cara di beri uap dan di encerkan dengan hot water dengan suhu 700C dan sweet water 8-11 brix yang berasal dari sludge pres filter hingga di peroleh raw liquor 60-64 brix, raw liquor di encerkan secara bertahap dan mengalir secara over flow dari compartement awal ke compartement akhir hingga di peroleh larutan yang sesuai brix yang di tentukan yaitu 65 Brix. 5. Lime Mixing Tank Merupakan pengaduk yang berfungsi sebagai tempat reaksi antara raw liquor dengan susu kapur 10-15o be hingga di hasilkan larutan dengan pH 10-10,5. 6. Spesifikasi Lime Mixing Tank Jumlah : 1 (satu) Unit Type : Silinder with Section and Conical Bottom Fungsi : Reaksi Raw Liquor dan susu kapur Material masuk : Raw Liquor Remelter, Milk of Lime Material keluar : Raw Liquor and Milk of Lime Volume Effektif : 0.509 m3 Waktu reaksi : 1.27 menit (debit 24 m3 / jam) Ø Pipa RL masuk : 4 Inch Ø Pipa S. Kapur msk : 2 Inch Ø Pipa keluar : 4 Inch Pengaduk Teknik Mesin – Politeknik LPP Yogyakarta |183 Penggerak : Electro Motor kW motor : 2.2 Ratio Gear Box : 1:13 Rpm Out put : 80 Type Impeller : Propeller 7. Gambar Lime Mixing 5 4 GAMBAR 9. 3: LIME MIXING Teknik Mesin – Politeknik LPP Yogyakarta |184 8. Bagian dan Fungsi Lime Mixing 1) inlet susu kapur berfungsi untuk masuknya susu kapur 2) inlet raw liquor berfungsi untuk masuknya raw liquor 3) pengaduk berfungsi untuk mengaduk raw liquor dengan susu kapur supaya menjadi sacharat homogenitas. 4) outlet lime raw liquor berfungsi sebagai saluran keluar lime raw liquor yang selanjutnya di proses di carbonator 5) Motor Sebagai pengggerak stirer (pengaduk) lime mixing. 9. Cara Kerja Lime Mixing Tank Raw liquor hasil dari remelter di pompa ke lime mixing tank untuk di campur dengan susu kapur hingga di peroleh pH 10-10,5 .pencampuran susu kapur dan row liquor di control dengan control valve masuk pada draf tube tank kemudian secara axial keluar dari buttom draft tube dan over flow menuju karbonator. Agar reaksi berlangsung stabil kekentalan susu kapur ini di kendalikan dengan alat pengatur otomatis Density Controler di pasang di peti tarik. 10. Carbonator Merupakan reaktor tempat terjadinya reaksi antar limed liquor yang di hembuskan gas karbon dioksida (CO2) tekanan 0,5-0,7 kg/cm2 suhu 60oc. Yang bertujuan mereduksi warna larutan limed liquor. Reaksi semakin sempurna dengan semakin banyaknya terbentuk endapan calcium carbonat yang secara fisik terjadinya perubahan warna larutan setelah reaksi dan penurunan pH larutan (9,5 Ph) pada carbonator unit 1 dan 8,2 Ph pada carbonator unit 2 Teknik Mesin – Politeknik LPP Yogyakarta |185 11. Spesifikasi Alat Carbonator Carbonator 1 : a. Diameter (m) : 3,5 b. Tinggi (m) : 4,5 c. Design Temperature (C) : 90 Carbonator 2 : a. Diameter (m) : 3,5 b. Tinggi (m) : 4,5 c. Design Temperature (C) : 90 12. Gambar Alat Carbonator GAMBAR 9. 4 : ALAT CARBONATOR Teknik Mesin – Politeknik LPP Yogyakarta |186 13. Bagian Alat dan Fungsi 1) Gas outlet Berfungsi sebagai pengeluaran gas buang 2) Inlet CO2 Berfungsi sebagai pemasukan gas CO2 3) Manhole atas Berfungsi sebagai lubang pengontrol badan carbonator 4) Steam inlet Berfungsi sebagai pemasukan steam pemanas 5) Termometer Berfungsi sebagai alat pengontrol suhu carbonator 6) Juice Inlet berfungsi sebagai pemasukan limed raw liquor 7) Manhole bawah berfungsi sebagai tap –tapan carbonator 8) Juice outlet berfungsi sebagai pengeluaran cairan carbonated 14. Cara Kerja Alat Carbonator Limed liquor mengalir secara gravitasi ke tank karbonator. Karbonator di lengkapi dengan alat pemanas type coil dengan media pemanas steam 3 ato, suhu kabonator di jaga 80-85o C , dalam proses ini penghembusan gas CO2 di lengkapi dengan control pH sehingga terjadi keberhasilan reaksi pH 9,5 pada Carbonator 1 dan pH 7,8-8 pada Carbonator 2. 15. Rotary Leaf Filter Merupakan alat penapis yang berfungsi untuk memisahkan clear liquor dan brown liquor. Proses penapisan liquor di lakuka secara bertahap hingga di peroleh clear liquor yang sesuai sasaran. Pada proses penapisan pertama di peroleh brown liquor dan untuk penapisan kedua di peroleh clear liquor yang langsung di masukkan ke tank clear liquor. Teknik Mesin – Politeknik LPP Yogyakarta |187 16. Spesifikasi Alat Rotary Leaf Filter Alat Rotary Leaf Filter stage satu a. Kapasitas (m3/hr) : 18-25 / unit carbonated liquor b. Design Temperatur (0C) : 90 c. Design Pressure : 5 bar d. Jumlah : 3 unit e. Type : Horisontal Alat Rotary Leaf Filter stage satu a. Kapasitas (m3/hr) : 18-25 / unit carbonated liquor b. Design Temperatur (0C) : 90 c. Design Pressure : 5 bar d. Jumlah : 3 unit e. Type : Horisontal 17. Gambar Alat Rotary Leaf Filter Teknik Mesin – Politeknik LPP Yogyakarta |188 GAMBAR 9. 5 : ROTARY LEAF FILTER 18. Bagian dan Fungsi Rotary Leaf Filter 1) Safety valve Berfungsi sebagai valve pengaman tekanan 2) Ventilator /Buangan Udara Berfungsi sebagai saluran pembuangan gas buang 3) Manometer Tekanan Berfungsi sebagai alat pengontrol tekanan badan 4) Drain Valve sludge tank Berfungsi sebagai valve pengeluaran sludge 5) Pipa dan Valve inlet Carbonated Liquor Berfungsi sebagai pemasukan carbonated liquor 6) Pipa dan valve inlet Brown Liquor Berfungsi sebagai pemasukan brown liquor 7) Pipa hot water Berfungsi sebagai saluran pemasukan air panas Teknik Mesin – Politeknik LPP Yogyakarta |189 8) Pipa dan Valve drain carbonated liquor Berfungsi sebagai pipa aliran carbonated liquor 9) Inlet precoating Berfungsi sebagai pemasukan precoating ( penempelan filter aid) 10) Drain brown liquor Berfungsi sebagai pipa aliran brown liquor 11) Pipa dan Valve induk drain slurry menuju sludge tank Berfungsi sebagai valve induk aliran slurry ke sludge tank 12) Sight glass Berfungsi mengontrol liquor hasil tapisan 13) Outlet precoating Berfungsi sebagai pengeluaran precoating 14) Outlet clear liquor Berfungsi sebagai saluran pengeluaran clear liquor 15) Outlet brown liquor Berfungsi sebagai pengeluaran brown liquor 16) Outlet carbonated liquor Berfungsi sebagai pengeluran saluran carbonated liquor. 19. Cara Kerja Alat Rotary Leaf Filter Proses penapisan limed raw liquor di lakukan secara bertahap hingga di peroleh clear liquor yang di inginkan. Pada proses penapisan pertama di peroleh brown liquor dan penapisan kedua di peroleh clear liquor. Apabila kualitas fitrate tapis I sudah memenuhi sasaran yang di inginkan untuk kualitas fine liquor maka tapis II tidak diperlukan, filtrate tapis I ( brown liquor setara clear liquor) langsung di masukkan ke tank clear liquor. 20. Sludge Filter Press Sludge press filter merupakan mesin press yang terdiri dari frameframe (58 frame + 2 frame yang statis pada body ) yang di lapisi oleh cloth yang disusun secara rapat. 21. Spesifikasi Sludge Filter Press Teknik Mesin – Politeknik LPP Yogyakarta |190 a. Filtering Area : 120 m2 b. Shell Volume : 7,6 m3 c. Tekanan design : 4 kg/cm2 (g) d. Tekanan Operasi : 1,5 – 2,00 kg/cm2 (g) e. Temperature Design : 800 C f. Leaf Drive Motor : 1,5 kW (380 V) g. Revolution Of Leaves : 0,86 Rpm (50 Hz) h. Kapasitas : 40 m3/ jam sweet sludge 22. Gambar Alat Sludge Filter Press GAMBAR 9. 6 : SLUDGE FILTER PRESS Teknik Mesin – Politeknik LPP Yogyakarta |191 23. Bagian dan Fungsi Sludge Filter Press 1) Box hidrolik Berfungsi sebagai tempat hidrolik penekan frame 2) Filter cloths dengan frame Berfungsi sebagai filter penyaring filtrte 3) Rantai penggerak frame filter Berfungsi sebagai rantai untuk menggerakkan frame 4) Outlet filtrate Berfungsi sebagai saluran pengeluran cairan hasil tapisan 5) Steam/ kompresor Berfungsi sebagai penekan kotoran pada frame filter 6) Inled sludge Berfungsi sebagai saluran pemasukan sludge 7) Inlet kondensat Berfungsi sebagai saluran pengeluaran kondensat 8) Outlet filtrate Berfungsi sebagai saluran pengeluaran cairan hasil tapisan 9) Penampungan blotong Berfungsi menampung blotong karbonatasi 24. Cara Kerja Sludge Filter Press Fluida masuk dari tengah secara continyu dan mengalami penapisan pada frame di mana sludge akan menempel pada permukaan cloth dan filtrate yang keluar dari lubang outlet frame yang di kenal dengan sweet water. 25. Accumulator Adalah tabung yang berfungsi menampung gas CO2 hasil dari Flue gas CO2 treatment yang selanjutnya di gunakan dalam carbonator. 26. Spesifikasi Alat Accumulator Header CO2 Teknik Mesin – Politeknik LPP Yogyakarta |192 Jumlah : 1 (satu) Unit Material masuk : Gas buang ketel Material keluar : Gas CO2 kadar 9 – 10 % Ø pipa masuk : 400 mm Ø pipa keluar : 300 mm Flue Gas CO 2 Treatment Scrubber : 1 (satu) Unit Scrubber with Rich ring : 1 (satu) Unit Ventury : 1 (satu) Unit Mist Cacther : 1 (satu) Unit Pompa CO2 Jumlah : 2 (dua) Unit Penggerak : Electro Motor kW : 250 Rpm : 1490 27. Gambar Alat Accumulator GAMBAR 9. 7 : ACCUMULATOR Teknik Mesin – Politeknik LPP Yogyakarta |193 28. Bagian dan Fungsi Accumulator 1. Gas outlet berfungsi sebagai keluar gas CO2 ke tabung carbonator 2. gas inlet berfungsi masuknya gas CO2 hasil dari flue gas CO2 treatment 3) outlet over flow berfungsi sebagai sebagai pembuangan kelebihan gas 4) tap-tapan berfungsi sebagai saluran pembuangan kotoran pada tabung 5) safety valve berfungsi sebagai valve pengaman tekanan dalam tabung accumulator Teknik Mesin – Politeknik LPP Yogyakarta |194 29. Cara Kerja Accumulator Gas CO2 hasil dari flue gas CO2 treatment selanjutnya di alirkan ke accumulator dengan kompresor dari accumulator selanjutnya di gunakan untuk proses di tabung carbonator. 30. Gas CO2 Scrubber Gas CO2 diambil dari gas buang boiler dengan kadar CO2 9-10 %. Gas buang terlebih dahulu di bersihkan dalam sebuah instalasi gas scrubber untuk menghilangkan kotoran kasar dan gas SO2 ( bila boiler menggunakan batu bara) serta mendinginkan sampai suhu± 60 oc. 31. Data Alat Flue Gas CO2 Scrubber : 1 (satu) Unit Scrubber with Rich ring : 1 (satu) Unit Ventury : 1 (satu) Unit Mist Cacther : 1 (satu) Unit Pompa CO2 Jumlah : 2 (dua) Unit Penggerak : Electro Motor kW : 250 Rpm : 1490 Teknik Mesin – Politeknik LPP Yogyakarta |195 32. Gambar Alat Gas CO2 Scrubber 3 4 1 1 5 1 6 1 2 1 1 GAMBAR 9. 8 : GAS CO2 SCRUBBER 33. Bagian dan Fungsi Alat Gas CO2 Scrubber 1) Chimney Berfungsi sebagai pengeluaran gas CO2 dari boiler yang selanjutnya di treatment. 2) Flue gas dust collector ( dry cyclone) Berfungsi untuk menangkap kotoran kasar dalam gas buang boiler di serta di lengkapi dengan rotary valve yang berguna untuk membuang abu yang di tangkap. 3) Wet gas scrubber Air pencuci di alirkan dari atas sedang gas CO2 dialirkan dari bawah. 4) Ventury scrubber ( gas cooler) Berfungsi untuk mendinginkan gas CO2 sampai 60oc. 5) Mist catcher ( water catcher) Berfungsi menangkap air yang mungkin ikut dalam gas CO2 hasil wet scrubber maupun gas cooler. Teknik Mesin – Politeknik LPP Yogyakarta |196 6) Receiver gas CO2 Berfungsi menampung gas CO2 yang kemudian di pompa oleh compressor CO2 menuju Acumulator dengan tekanan 0,5-0,7 kg/cm2 Teknik Mesin – Politeknik LPP Yogyakarta |197 BAB X STASIUN PUTERAN DAN PENYELESAIAN 10.1. Tujuan Proses Stasiun Puteran dan Penyelesaian Stasiun pemutaran adalah suatu proses pemisahan antara kristal gula dan larutan induknya (stroop) dari hasil masakan. Dalam pemisahan campuran ini digunakan sistem penyaringan yang mekanismenya menggunakan gaya sentrifugal. Dengan adanya gaya sentrifugal benda akan terlempar menjahui pusat, tetapi karena adanya penyaring maka kristal gula akan tertahan, sedangkan stroop akan keluar melalui lubang-lubang saringan. Kristal gula yang didapat selanjutnya dikeringkan dan disaring agar ukurannya sesuai dengan permintaan serta seragam. Pekerjaan ini dilakukan distasiun penyelesaian. Faktor yang mempengaruhi proses puteran : 1. Viscositas larutan induk 2. Kecepatan puteran 3. Pencucian 4. Ukuran dan kerataan Kristal Puteran yang digunakan di PG. Asembagoes ada 3 macam yaitu : 1. Puteran Low Grade Fugal (LGF) 2. High Grade Fugal (HGF) 3. High Grade Fugal Afinasi (HGF A) Teknik Mesin – Politeknik LPP Yogyakarta |198 10.2. Alur Proses di Stasiun Puteran dan Penyelesaian GAMBAR 10. 1 : ALUR PROSES PUTERAN DAN PENYELESAIAN 10.3. Puteran a. Jenis Puteran Yang Digunakan High Grade Fugal Teknik Mesin – Politeknik LPP Yogyakarta |199 GAMBAR 10. 2 :HIGH GRADE FUGAL 1.Bagian – bagian HGF dan Fungsinya: 1. Motor listrik : Menggerakkan kipas pendingin pada motor utama penggerak puteran. 2. Kopling : Menghubungkan antara elektro motor dan poros putar. 3. Rem : Untuk mengurangi kecepatan puteran basket. 4. Katup pengisian : Untuk membuka dan menutup pengisian gula kedalam Basket. 5. Pipa steam : Saringan uap untuk mengeringkan gula. 6. Pipa air siraman : Saliran untuk membersihkan stroop. 7. Scraper : Untuk menyekrap gula yang telah terpisah dari stroopnya tetapi masih melekat pada dinding basket. 8. Saringan luar : Untuk menahan saringan bagian Teknik Mesin – Politeknik LPP Yogyakarta |200 dalam agar tidak melekat pada basket. 9. Saringan penahan : Untuk menahan kristal agar kristal terpisah dari stroopnya. 10. Pipa pengeluaran stroop : Saluran untuk mengeluarkan stroop dari puteran. 11. Lubang pengeluaran gula : Untuk mengeluarkan gula yang telah diputar. 12. Poros putar : Sebagai tempat kedudukan basket dan poros putar basket. 13. Klep dasar : Klep buka/tutup pengeluaran gula setelah diputar. 14. Pengatur ketebalan gula : Sebagai pembatas/penyetel ketebalan gula. 15. Alat kontrol : Untuk mengontrol puteran. 16. Saluran stroop/klare : Saluran stroop/klare ke bak tampung. 17. Working screen : Memisahkan gula dengan stroop/klare. 2. Cara Kerja HGF (High Grade Fugal) Masakan R (magma R) diputar secara automatic discontinue dimana puteran dalam keadaan kosong diputar dengan pelan disertai memasukkan bahan (magma R) sampai volume tententu. Kecepatan rotasi puteran akan semakin cepat disertai pemberian air cucian dengan suhu ± 80oC selanjutnya disemprotkan saturated steam dengan tekanan 2-5 kg/cm2sebagai pengering dan juga berfungsi memisahkan kristal dari larutan induknya. Setelah terjadi pemisahan antara kristal gula dengan stroopnya, pengambilan sample dapat diambil dari lubang sogokan untuk mengetahui kondisi kristal gula dalam puteran. Gula R yang jatuh akan dibawa oleh talang goyang untuk dibawa ke sugar dyer, sedangkan strop atau klare yang dihasilkan akan ditampung dan diolah kembali di masakan. Teknik Mesin – Politeknik LPP Yogyakarta |201 Low Grade Fugal GAMBAR 10. 3: LOW GRADE FUGAL Teknik Mesin – Politeknik LPP Yogyakarta |202 1. Bagian- bagian LGF dan fungsinya : 1. Pipa pemasukan masakan 2. Handle pengatur pemasukan 3. Corong : Sebagai saluaran pemasukan masakan ke dalam putaran. : Sebagai pengatur volume masakan masuk. : Saluran pemasukan masakan ke dalam basket. 4. Saringan : Memisahkan kristal dari stroopnya 5. Pipa air : Saluran air pencuci kristal gula. 6. Pipa uap : Saluran uap yang digunakan untuk mengurangi kekentalan masakan agar mudah diputar. 7. Pipa contoh : Tempat pengambilan contoh gula. 8. Pembilas saringan : Untuk membilas agar lubang saringan tidak tersumbat. 9. Saluran cairan : Saluran pengeluaran stroop/klare/tetes. 10. Lubang pengeluaran : Saluran pengeluaran gula. 11. EM pompa minyak : Untuk pelumasan. 12. Tangki minyak : Tangki tempat minyak pelumas yang digunakan. 13. Pompa grease : Untuk memompa cairan grease yang digunakan. 14. Motor listrik : Untuk menggerakkan basket. Teknik Mesin – Politeknik LPP Yogyakarta |203 15. Van belt : Belt perantara antara motor dengan poros putar sehingga terjadi putaran. 2. Cara Kerja LGF : Hasil dari putaran D adalah gula D1 dan tetes, kemudian gula D1 masuk ke mixer lalu dipompa menuju putaran D2 yang akan menghasilkan bibitan/babonan D dan klare D. Gula D2 dipompa ke peti babonan sebagai bibit utama masakan C. Tetes yang dihasilkan putaran D1 dipompa ke ditimbang untuk diketahui beratnya kemudian ditampung di tangki penampung tetes. LGF tidak hanya untuk putaran D, teapi untuk putaran C juga yang mana menghasilkan sroop C dan bibitan/babonan C, stroop akan masuk masakan D sedangkan bititan C akan menjadi bahan utama untuk masakan A. b. Ukuran -Ukuran dan Kecepatan High Grade Fugal (Centrifugal Statis) TABEL 10. 1 : UKURAN- UKURAN HGF Merk TSK BROADB SALZZGITTER BMA ENT Made By Penggunaan Jumlah Model Type Tilt Angle High Drum Tokyo Japan " A " Sugar WESTR EN england " A " Sugar Germany Brawmachweig " C " Sugar " C " Sugar STATES Sugar" C " 5 1 1 2 1 Filly automatic 48"x30"/S AC-1 Filly automatic - - - H - 93285 CC1 990 K. 850 S CC. V - - - 30' 30' 760 880 475 430 475 Smooth Size Smooth Size 6" 6" 5" 0,09 : 30" 0,09 - Teknik Mesin – Politeknik LPP Yogyakarta |204 Rotation Motor (rpm) Steam Dryer Dia (Ø) Middle Size Middle Size - - - Coarse Coarse - - - 3800 4800 - - - 760 880 - - - 1450 1000 - 2850 2200 - - 1/2" Driving Motor Electric Motor Electric Motor Electric Motor Electric Motor Electric Motor Brand M S H SIEMENS SIEMENS A E G KMER Type Rotation Motor (rpm) Pls.4/8/24 /48 H - 93285 QUX.225 S4 AF AH. 200 (v-4) 225 M4 ACP 1450 1000 1470 2850 1465 220 kw 37kw 30pk 45kw Power Volt / Hz 380v /50Hz 380v /50Hz 380v /50Hz 380v /50Hz 380v /50Hz Capacity 440 kg/jam 1,3 ton /jam 3-5 Ton/jam 3-5 Ton/jam 6,4 ton/jam Teknik Mesin – Politeknik LPP Yogyakarta |205 TABEL 10. 2 : SPESIFIKASI LGF Made in Prod. Year Install. Year Used For BOSCO A. BOSCO TORNI 1974 Sugar " D2 " B M A WESTERN STATES Brawmachweig 1982 Sugar " D1 " Ex Demaas Sugar " D2 " 1 B.5 4 K.850 2 - 1360 850 30' 430 6" 0,06 - 868 34' - Amount (Unit) Type Drum Dia (mm)Ø Tilt Angle High Drum Ø penggel valve Outside Screen Middle Screen Inside Screen Length of Screen Width Screen Rotation Motor (rpm) Steam Dryer (Ø) Driving Unit Brand 1700 1/2" Electric Motor ASG - Type Rotation Motor (rpm) Power Volt / Hz Capacity 2850 1/2" Electric Motor SIEMENS 1.LA.$2204aa.68z 1700 75kw 380v /50Hz 4-6ton/jam 2850 37 kW 380v /50Hz 3-5ton/jam 1700 - 5" 0,09 - Teknik Mesin – Politeknik LPP Yogyakarta |206 10.4. Alat Pengering Gula a. Gambar Alat Pengering Gula GAMBAR 10. 4 : FLUIDIZED BED SUGAR DRYER AND COOLER Teknik Mesin – Politeknik LPP Yogyakarta |207 b. Bagian – bagian dan Fungsinya 1. Motor penggerak : Motor untuk menggerakkan mesin pada blower sugar dryer blower sehingga dapat menarik gas/udara kering dan disalurkan menuju box pengumpan. 2. Blower sugar : Tempat untuk menarik gas/udara kering suhu dryer 3. panas. Blower sugar : Tempat untuk menarik gas/udara kering suhu cooler 4. Box ruangan. pengumpan : Tempat penmapung gas/udara kering untuk gas/udara kering selanjutnya disalurkan menuju badan sugar dryer/cooler. 5. Motor penggerak : Untuk menggerakkan badan sugar dryer/cooler sehingga menimbulkan getaran pada vibrating screen di dalam badan. 6. Peer/pegas : Menopang dan menjaga getaran naik turun akibat kerja motor pada badan. 7. Badan sugar : Tempat pengeringan gula bagi dryer dan dryer/cooler pendinginan gula bagi cooler. Disini juga terjadi pemisahan antara gula debu, gula standar, maupun gula yang belum memenuhi standar. 8. Kaca penglihat : Untuk mengontrol proses di dalam badan driyer maupun cooler. 9. Karpet karet : Untuk meredam getaran agar getaran motor yang dihasilkan tidak menyebabkan patahnya atau rusaknya alat. Teknik Mesin – Politeknik LPP Yogyakarta |208 10. Pipa distribusi : Pipa pendistribusi udara panas dan udara dingin ke sugar dryer. c. Cara kerja Alat Pengering Gula Gula yang masih basah dari putaran R ditransportasi masuk ke dalam ruang alat sugar dryer. Di dalam sugar drier terdapat talang getar dan berlubang dengan diameter 8 – 10 mm di bagian bawah dan saringan stainless steel dengan ukuran 20 mesh pada bagian atas. Kemudian diberi hembusan udara panas dari blower pengering dengan suhu ± 80˚C dari arah bawah dengan tekanan 4 kg/cm2. Fungsi adanya lubang pada talang dengan ukuran diameter lebih kecil dari ukuran Gula Kristal Produk (GKP) adalah agar hembusan udara kering tersebut dapat mengenai gula secara maksimal dan gula tidak berjatuhan ketika proses tersebut berlangsung. Setelah dari sugar dryer kemudian gula menuju sugar cooler yang didalamnya diberi hembusan udara dingin dari blower pengering dengan suhu 35˚C. Dari proses ini tentu menghasilkan debu gula sehingga debu gula ini dihisap oleh cyclone separator dan disemprot dengan air di dalam cyclone separator agar debu-debu ini larut kemudian dipompa ke peti leburan. Gula yang keluar dari sugar dryer dalam keadaan kering dengan suhu lebih dari ± 40˚C. 10.5. Saringan Gula a. Gambar Saringan Gula Teknik Mesin – Politeknik LPP Yogyakarta |209 GAMBAR 10. 5 :SARINGAN GULA b. Bagian – bagian dan Fungsinya : 1. Saringan Atas : Berfungsi sebagai saringan gula krikilan. 2. Saringan Bawah : Berfungsi sebagai saringan gula produk. 3. Talang Gula : Talang saluran pengeluaran gula produksi. Produksi 4. Talang Gula Kasar : Talang saluran pengeluaran gula kasar untuk dilebur. 5. Talang Gula Halus : Talang saluran pengeluaran gula halus untuk dilebur. 6. Electromotor : Penggerak roda eksentrik. Teknik Mesin – Politeknik LPP Yogyakarta |210 7. Roda eksentrik : Roda penggerak stang kayu. 8. Stang kayu : Stang penghubung roda eksentrik dengan alat pengering gula. 9. Tuas dan pegas : Tuas penguat dan pegas pelentur alat pengering gula saat bergetar. c. Susunan Saringan dan Ukuran Lubang Saringan Saringan Gula ini terdiri dari 2 lapis saringan. Saringan atas untuk menyaring gula krikilan sedangkan saringan dibawahnya untuk menyaring gula produk. Gula halus tetap lolos dari saringan ke dua dan ditampung di dalam sak. Karena tergolong bagus, gula halus ini juga masuk gula produksi. Gula produksi adalah gula yang lolos saringan pertama dan tak lolos saringan kedua. Ukuran kedua saringan ini juga berbeda. Untuk saringan gula krikilan berukuran 4 × 4 Mesh. Ukuran 7 × 7 Mesh untuk gula produk. Sedangkan saringan ketiga berukuran 23 × 23 mesh. Jumlah gula yang dihasilkan pershift rata-rata 3.300-3.500 sak. Perhari, rata-rata 9.500 – 10.000 sak. d. Spesifikasi Vibrating Screen TABEL 10. 3: SPESIFIKASI VIBRATING SCREEN Made by NIPPON Manufac. Year 1982 Installation year 1983 Used For Size Sugar Separation Amount (Unit) 1 ITEM no. F.8 - 27 Type SMVCB - 1200 - 4 Surface Segi Empat Material MildSteel Teknik Mesin – Politeknik LPP Yogyakarta |211 10.6. Thickness of Material (mm) 9 Voltage (volt) 380 Cycles (Hz) 50 Storke (mm) 14 VPM 582 Accint (mm) 9 Weight (kg) 5200 M No. 92 - 01360 - 02 Driving Unit Elektromotor Brand FUJI Type MLA. 2115 B Power (kw) 3,7 Volt / Hz 380v /50Hz Ampere 7,6 Amp Rotation (rpm) 1420 Serial no. A. 302049 Y - 1 Alat Pelebur Gula a. Gambar Alat Pelebur Gula Teknik Mesin – Politeknik LPP Yogyakarta |212 GAMBAR 10. 6 : ALAT PELEBUR GULA b. Bagian – bagian Alat Pelebur Gula dan Fungsinya 1. Electromotor : Penggerak pengaduk. 2. Saluran Input : Tempat masuknya gula halus yang telah Gula Halus 3. Area Laruatan dilarutkan. : Daerah larutan gula yang masih kotor. Gula Kotor 4. Area Larutan Gula : Daerah larutan gula yang bersih (telah Bersih disaring). 5. Peti Luapan : Tempat peluapan larutan gula. 6. Pompa Tap-Tapan : Pompa keluarnya larutan gula saat pembersihan. 7. Pipa Output I : Pipa pengeluaran larutan larutan gula. 8. Pipa Output II : Pipa pengeluaran larutan gula ketika pembersihan. 9. Pengaduk 10. Pompa Uap : Pengaduk larutan gula agar homogen. : Pompa uap masuk bejana. Teknik Mesin – Politeknik LPP Yogyakarta |213 11. Pipa Uap : Untuk mengalirkan uap pemanas untuk peleburan gula. 10.7. Gudang Gula Gudang gula berfungsi sebagai tempat penampungan gula produk sebelum didistribusikan ke pasaran. Penyusunan gula dalam karung juga harus memperhatikan keselamatan pekerja pada saat menyusun atau mengambil gula dari gudang. Gula Kristal Putih (GKP) ditimbang dengan berat bersih 50 kg tiap karung.Didalam karung dilapisi plastik. Pada umumnya gula memiliki kadar air yaitu 0,5-2%, maka dalam menyimpan gula di gudang harus memperhatikan sirkulasi udara dan kondisi tempat penyimpanan yang memungkinkan terjadinya kerusakan gula akibat dari kelembaban udara, kebocoran, kebakaran maupun resiko kebanjiran dan sebagainya. Dalam menyusun sak gula harus diperhatikan pula ketinggian tumpukannya. Dalam gudang terdapat alat khusus yang harus diperhatikan yaitu termometer sebagai pengukur suhu ruang. Dengan ketentuan suhu bekisar 20-40ºC dan kelembaban ruang sekitar 50-75%. 10.8. Problematika yang Ada di Stasiun Puteran dan Penyelesaian dan Cara Mengatasinya 1. Terdapat gula yang menggumpal pada saat melewati saringan gula sehingga gula yang menggumpal tertahan pada saringan. Cara mengatasinya : melakukan pemecahan gumpalan gula yang tertahan di saringan dengan cara memukul-mukul gumpalan gula dengan balok kayu, sehingga gumpalan akan pecah dan menjadi butiran gula kristal. Teknik Mesin – Politeknik LPP Yogyakarta |214 2. Terjadi bocoran-bocoran pada pompa dan tangki penampung mixer, sehingga area kerja di bawah LGF dan HGF menjadi kotor karna cairancairan tersebut. Cara mengatasinya : menambal bocoran-bocoran yang tidak wajar dan melakukan pembersihan area kerja dengan menyemprotkan air mengalir. Teknik Mesin – Politeknik LPP Yogyakarta |215 BAB XI PENUTUP 11.1. KESIMPULAN Dari praktek kerja lapangan yang kami lakukan di PG Assembagoes dapat disimpulkan yaitu: 1. Proses produksi pabrik gula dari bahan baku tebu melalui stasiun – stasiun yang berurutan sebagai berikut : Stasiun gilingan, stasiun pemurnian , stasiun penguapan , stasiun masakan (kristalisasi), stasiun puteran dan stasiun pengepakkan. Selain itu, terdapat juga stasiun pendukung atra lain : stasiun ketel (boiler) , stasiun karbonatasi, stasiun pengolahan gas CO2 boiler , dan stasiun power (turbin) 2. Kapasitas giling PG Assembagoes adalah 6000 TCD. 3. Metode pemurnian di pabrik gula Assembagoes adalah DRK (Defekasi-Remelt-Karbonatasi). 4. Dalam operasionalnya, pabrik gula di Assembagoes yang telah di revitalisasi masih banyak kekurangan khususnya dalam manajemen pengolahan sehingga pihak pekerja di PG Assembagoes mengatasi dengan mengikuti kursus dalam bidang pengolahan dan teknik di bidang agroindustri khususnya tentang pabrik gula. 11.2. SARAN 1. Perlunya pembimbingan terhadap pelajar dan mahasiswa yang melakukan praktek kerja lapangan (PKL) di PG. Assembagoes 2. Kedisiplinan karyawan untuk menggunakan alat pelindung diri (APD) dan memakai pakaian sesuai peraturan pabrik hendaknya harus ditingkatkan. 3. Untuk menunjang terciptanya program K3 (Kesehatan dan KeselamatanKerja) maka perusahaan harus meningkatkan kedisiplinan karyawan untukmenggunakan perlengkapan keamanan. Teknik Mesin – Politeknik LPP Yogyakarta |216 Selain itu, kebersihan dan kenyamanandaerah sekitar harus tetap dilestarikan agar dapat menciptakan suasana kerja yangasri. Namun hal yang paling menjadi perhatian yaitu sumber daya manusia sebagaipelaku utama harus memiliki kualitas dan kompetensi yang sesuai dengan bidangkerjanya untuk menunjang tercapainya peningkatan nilai kompetensi, kedisiplinan,loyalitas serta dedikasi. Maka dari itu diperlukan pengembangan dan pelatihanterhadap karyawan baik secara sinergis maupun terus menerus. Teknik Mesin – Politeknik LPP Yogyakarta |217 DAFTAR PUSTAKA Hugot, E. 1986. Handbook of Cane Sugar Engineering.3rd. Amsterdam: ElsevierPublishing Company. Rein, Peter. 2006. Cane Sugar Engineering. Jerman: Bartens Sartono, J. 1988. Dasar – Dasar Pabrikasi Gula. Yogyakarta: LembagaPendidikan Perkebunan. Soebagio. Pesawat Industri Gula. Yogyakarta: LPP Yogyakarta Soejardi. 1973. Pabrikasi Gula Untuk Kursus Masinis III P.G. Yogyakarta:Lembaga Pendidikan Perkebunan Yogyakarta. Soejardi. 1982. Pesawat Industri Gula Seri 1-9. Yogyakarta: Lembaga PendidikanPerkebunan. Soemohandojo, Toat. 2009. Pengantar Injiniring Pabrik Gula.1st. Surabaya:Penerbit Bintang Surabaya. Anonim. Tabel Untuk Analisa Gula Dan Pengawasan. Yogyakarta: LembagaPendidikan Perkebunan Yogyakarta. Teknik Mesin – Politeknik LPP Yogyakarta |218