MAJALAH METALURGI (2015) 3: 161

advertisement

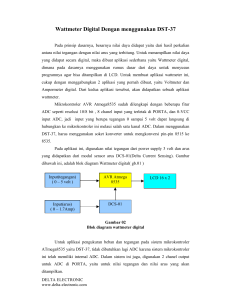

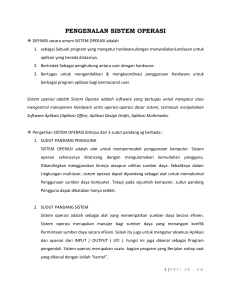

MAJALAH METALURGI (2015) 3: 161-170 Available online at www.ejurnalmaterialmetalurgi.com ANODISASI PADUAN Al 2024 T3 DENGAN METODE PULSE CURRENT DALAM LARUTAN ASAM TARTARAT-SULFAT (TSA) a M. Zaki Mubaroka,*, Fitrian M. Odanga, Sutarnob, Soleh Wahyudic Staf pengajar dan alumnus Program Studi Teknik Metalurgi, FTTM-ITB, Jl. Ganesa 10 Bandung, 40312 b Mahasiswa Program Doktor, Program Magister dan Doktor Rekayasa Pertambangan, FTTM-ITB Jl. Ganesa 10 Bandung, 40312 c PT. Rekayasa Plating, Pondok Rancabelut, 8-9, Cimahi, 40526 E-Mail : *[email protected] Masuk Tanggal : 28-07-2015, revisi tanggal : 03-12-2015, diterima untuk diterbitkan tanggal 15-12-2015 Intisari Sebagai alternatif terhadap proses anodisasi konvensional dalam larutan asam sulfat dan asam kromat, telah dikembangkan proses anodisasi dalam larutan asam tartarat-sulfat (TSA) untuk mendapatkan proses yang lebih ramah lingkungan dengan durasi yang lebih singkat dan menghasilkan morfologi lapisan anodize serta ketahanan korosi yang lebih baik pada paduan aluminium. Pada tulisan ini dipresentasikan hasil-hasil percobaan anodisasi paduan Al 2024 T3 dalam larutan asam tartarat-sulfat dengan metode pulse current dan didiskusikan pengaruh temperatur, tegangan, dan lama waktu anodisasi terhadap berat dan ketebalan lapisan anodize serta ketahanan korosi lapisan anodize. Hasil analisis variansi (ANOVA) 3 faktor menunjukkan urutan faktor yang paling berpengaruh terhadap tebal dan berat lapisan anodize setelah sealing secara berurutan adalah temperatur, tegangan sel, dan lama waktu anodisasi. Ketebalan lapisan anodize sebanding dengan rapat arus dan waktu anodisasi yang dipengaruhi oleh temperatur dan tegangan. Berdasarkan hasil response surface dan contour plot pengaruh temperatur dan tegangan terhadap rapat arus, ketebalan dan berat lapisan anodize serta jumlah pit yang terbentuk setelah uji sembur garam selama 336 jam, kondisi proses anodisasi Al 2024 T3 dengan metode pulse current yang disarankan adalah pada selang temperatur 23-30 °C dengan tegangan sel 7,3 - 10 V dan waktu proses selama 30 menit. Kata Kunci: Al 2024 T3, Anodisasi, Pulse current, Asam tartarat-sulfat, ANOVA Abstract As an alternative to conventional anodization process in sulfuric acid and chromic acid, anodization method in a solution of tartaric-sulfuric acid (TSA) has been developed to obtain more environmentally-friendly process with shorter duration and producing a better morphology of the anodize layer for improving corrosion resistance of aluminium alloy. In the present paper, results of anodization tests of Al 2024 T3 aluminium alloy in tartaricsulphuric acid solution using pulse current method is presented and the effects of temperature, voltage and duration of anodization process on the weight and thickness of anodize layer as well as its corrosion resistance is dicussed. The results of 3 factors analysis of variance (ANOVA) reveals that the sequence of the most influencing factors that affects the weight and thickness of anodize layer after sealing is temperature, cell voltage and duration of anodization. The thickness of anodize layer is proportional to the current density and duration of anodization which are influenced by temperature and anodization voltage. Based on the result of response surface and contour plot of the influences of temperature and voltage on current density, weight and thickness of anodize layer as well as the number of pit formed after 336 hour salt spray test, conditions suggested for Al 2024 T3 anodizing in TSA solution with pulse rectifier is at temperature range of 23-30 °C under cell voltage of 7.3 to 10 V for 30 minutes. Keywords: Al 2024 T3, Anodization, Pulse current, Tartaric-sulphuric acid, ANOVA 1. PENDAHULUAN Sekitar 70% dari badan pesawat tersusun dari paduan aluminium karena kelebihannya dibandingkan paduan logam lainnya. Beberapa kelebihan paduan aluminum sebagai penyusun struktur pesawat terbang adalah memiliki kekuatan tinggi, densitas rendah, ketahanan korosi yang baik, dan memiliki kekuatan spesifik yang tinggi[1,2]. Paduan aluminium banyak digunakan pada aplikasi kedirgantaraan terutama paduan seri 2XXX dan seri 7XXX. Salah satu jenis paduan seri 2XXX yang banyak digunakan dalam industri kedirgantaraan adalah Al 2024-T3. Paduan aluminium seri 2XXX mempunyai kelemahan yaitu ketahanannya terhadap korosi setempat yang lebih rendah dibanding dengan paduan aluminium seri lainnya[3]. Oleh karena itu, perlu dilakukan upaya-upaya peningkatan ketahanan korosi paduan seri 2XXX ini, dimana metode proteksi korosi yang banyak digunakan dalam industri pesawat terbang adalah anodisasi. Anodisasi merupakan proses pelapisan permukaan secara elektrokimia dimana benda kerja dijadikan sebagai anoda yang akan dilapisi dengan oksidanya. Chromic acid anodizing (CAA) adalah metode yang sudah terbukti efektif menghasilkan lapisan anodize dengan ketahanan korosi paling baik dibandingkan proses anodisasi dengan larutan elektrolit lainnya[4,5]. Sifat ketahanan korosi yang baik ini disebabkan oleh kemampuan spesi ion kromat sebagai inhibitor korosi pada daerah anodik dan/atau katodik dalam paduan. Namun demikian, spesi ion Cr (VI) dalam elektrolit proses CAA bersifat beracun (toxic) sehingga saat ini penggunaan asam kromat pada industri pelapisan logam sangat dibatasi. Penggunaan asam tartarat (C4H6O6), tartaric-sulphuric acid (TSA) sebagai aditif organik pada asam sulfat (H2SO4) untuk proses anodisasi aluminium dan paduannya merupakan salah satu alternatif proses anodisasi untuk menggantikan larutan kromat yang dewasa ini banyak diteliti. Proses anodisasi dalam larutan asam tartarat-asam sulfat (tartaric-sulphuric acid), yang disingkat TSAA ini selain lebih ramah lingkungan juga dilaporkan menawarkan kualitas lapisan yang lebih baik serta mempunyai konsumsi energi yang lebih rendah dibandingkan proses SAA dan CAA[6]. Konsumsi energi TSAA lebih rendah dibanding CAA karena dapat dilakukan pada temperatur ruangan atau lebih rendah dibanding temperatur proses CAA yang mencapai 40 °C. Pada umumnya proses anodisasi dilakukan menggunakan arus DC konstan. Seiring dengan pertumbuhan lapisan anodize terjadi pula peningkatan tegangan akibat peningkatan tahanan lapisan anodize. Kondisi ini mendorong peningkatan rapat arus proses dimana produktivitas pembentukan atau laju pertumbuhan lapisan anodize berbanding lurus terhadap peningkatan rapat arus tersebut. Peningkatan rapat arus dengan naiknya tegangan ini juga diikuti oleh terjadinya peningkatan temperatur pada permukaan anoda akibat terbentuknya joule heats dimana nilai joule heats per satuan luas ini berbanding lurus dengan tahanan lapisan anodize (R), kuadrat rapat arus (i2), dan waktu (t) sesuai dengan persamaan[7], Q=i2R.t. (1) Dengan adanya ketidakseragaman kontur permukaan, peningkatan joule heats akan meningkatkan temperatur lokal di beberapa tempat pada permukaan anoda sehingga dapat mendorong terjadinya pelarutan lapisan anodize secara berlebih dan local burning pada beberapa permukaan anoda. Pelarutan lapisan anodize akibat tingginya konsentrasi medan elekrik dikenal dengan fenomena field assisted dissolution. Field assisted dissolution kemudian dapat mendorong terjadinya burning effect pada lapisan anodize, yaitu fenomena dimana lapisan anodize tumbuh secara tidak merata dengan retak-retak permukaan akibat overheating pada daerah-daerah tertentu karena distribusi rapat arus yang tidak merata[8]. Berbagai penelitian telah dilakukan agar proses anodisasi dapat dilakukan pada kondisi rapat arus yang tinggi tanpa mengakibatkan terjadinya pelarutan berlebih dan burning effect pada lapisan anodize. Penelitian tersebut dilakukan dengan mengkombinasikan antara proses anodisasi pada rapat arus rendah, mild anodization (MA), dengan proses anodisasi pada rapat arus tinggi, hard anodization (HA). Kombinasi ini dapat diperoleh salah satunya dengan melakukan proses anodisasi menggunakan metode pulse current[8]. Secara umum pembentukan lapisan anodize yang terjadi pada proses pulse current anodizing mengikuti mekanisme yang sama seperti proses constant current anodizing, yang membedakan adalah adanya periode dimana tidak terjadi pertumbuhan butiran saat arus mati. Pertumbuhan butiran yang tidak terjadi saat periode off ini dapat menghasilkan lapisan yang lebih halus dengan ukuran butiran yang lebih kecil. Metode pulse current anodizing dilaporkan juga dapat mereduksi waktu proses dan konsumsi energi hingga 50% dan 30% secara berurutan untuk menghasilkan ketebalan lapisan anodize yang sama dengan proses anodisasi konvensional[8]. Proses anodisasi dalam larutan asam tartarat-asam sulfat dengan metode pulse current menarik untuk diteliti sebagai alternatif proses anodisasi yang lebih ramah dibandingkan proses CAA. 162 | Majalah Metalurgi, V 30.3.2015, ISSN 0126-3188/ 161-170 2. PROSEDUR PERCOBAAN Percobaan diawali dengan preparasi permukaan benda kerja menggunakan kertas abrasif dari 1000 grid hingga 2000 grid, pencucian dengan alkohol dalam ultrasonic cleaner selama 2 menit, alkaline cleaning dalam larutan Turco 4215 NCLT (Non-chromated-Low Temperature) pada suhu 50 °C selama 7,5 menit, diikuti proses deoxidizing dengan Turco SMUT-Go#4 selama 5 menit. Campuran larutan asam tartarat-asam sulfat masing-masing dengan konsentrasi 80 g/L C4H6O6 dan 40g/L H2SO4 digunakan sebagai elektrolit. Paduan Al 2024 T3 bare berukuran 100 x 30 x 1,2 mm3 yang diperoleh dari PT. Dirgantara Indonesia (PT DI) digunakan sebagai benda kerja (anoda) sementara pelat timbal (Pb) digunakan sebagai katoda. Benda kerja yang digunakan adalah paduan aluminium seri 2024 T3 bare yang biasa digunakan pada struktur badan pesawat terbang. Berdasarkan UNS A92024[9], komposisi paduan ditunjukkan dalam Tabel 1. Energi listrik diberikan melalui sebuah DC pulse rectifier. Tegangan sel (tegangan antara anoda-katoda) diatur melalui DC pulse rectifier ini dengan kenaikan tegangan sebesar 2V per menit hingga diperoleh tegangan konstan sebesar 5, 7,5 dan 10 V masing-masing pada suhu 20, 25 dan 30 °C selama 10, 20 dan 30 menit. Setelah proses anodisasi selesai, dilakukan sealing dalam larutan kromat encer pada suhu 95 °C selama 1,5 menit. Ketebalan lapisan anodize diukur menggunakan elcometer pada 3 titik pengukuran yang berbeda. Berat lapisan anodize diukur dengan prosedur mengikuti ASTM B137-acid dissolution yaitu dengan melarutkan lapisan anodize dalam larutan yang mengandung 20 g/L asam kromat dan 35 g/L asam fosfat pada suhu 100oC selama 10 menit. Uji sembur garam (salt spray test) dilakukan mengacu pada ASTM B117 dengan menempatkan benda kerja pada kemiringan 15° dalam ruang tertutup dengan atmosfer uap larutan NaCl 5% pada suhu 35 °C selama 336 jam. Pengukuran polarisasi anodik dilakukan mengacu pada ASTM G5 dalam larutan NaCl 3,56 %berat dengan menggunakan potensiostat dari Gamry. Analisis dengan SEM dan EDX dilakukan untuk mengevaluasi morfologi lapisan anodize dan kandungan unsurnya. Analysis of variance (ANOVA) 3 faktor digunakan untuk mengetahui urutan variabelvariabel percobaan anodisasi (suhu, tegangan dan lama waktu anodisasi) yang paling berpengaruh terhadap rapat arus, ketebalan dan berat lapisan anodize serta jumlah pitting yang terbentuk setelah uji sembur garam. Tabel 1. Komposisi paduan Al 2024 berdasarkan UNS A92024 [9] Unsur %Berat Al 91,6 Cu 4,35 Mg 1,5 Mn 0,64 Si 0,5 Fe 0,5 Zn 0,25 Ti 0,15 Cr 0,25 3. HASIL DAN DISKUSI A. Perilaku Rapat Arus, Tebal, dan Berat Lapisan Anodize sebagai Fungsi Tegangan Anodisasi, Temperatur dan Waktu Anodisasi Hubungan antara rapat arus, berat lapisan anodize dan ketebalan lapisan anodize (setelah sealing) terhadap tegangan sel proses anodisasi ditunjukkan pada Gambar 1a-1c. Rapat arus yang terukur, ketebalan dan berat lapisan anodize semakin meningkat dengan naiknya tegangan anodisasi. Menurut Qin[10], 2007, hubungan antara rapat arus sirkuit (Is) dan tegangan (V) adalah eksponensial seperti ditunjukkan oleh persamaan berikut: I S A exp( BV l ) (2) dimana besarnya rapat arus dipengaruhi oleh besar tegangan secara eksponensial, B merupakan koefisien yang bergantung pada temperatur (B ≈ -1/T) dan l merupakan ketebalan dari lapisan oksida barrier. Berdasarkan persamaan tersebut dapat dijelaskan bahwa semakin tinggi tegangan maka semakin tinggi pula rapat arus yang dihasilkan. (a) Anodisasi Paduan Al 2024 T3 …../ M. Zaki Mubarok | 163 (a) (b) (c) Gambar 1. Perilaku (a) rapat arus rata-rata, (b) tebal lapisan anodize, dan (c) berat lapisan anodize sebagai fungsi tegangan anodisasi Semakin tinggi rapat arus yang dihasilkan pada tegangan tertentu, semakin cepat laju pembentukan dan pertumbuhan lapisan anodize sehingga dihasilkan lapisan anodize yang lebih tebal, dimana ketebalan lapisan anodize juga berbanding lurus terhadap beratnya. Perilaku arus, berat dan ketebalan lapisan anodize sebagai fungsi tegangan sel tersebut ditunjukkan oleh hasil-hasil pengukuran yang disajikan pada Gambar 1a-1c. Rapat arus, berat dan ketebalan lapisas anodize tertinggi didapatkan pada tegangan proses anodisasi paling tinggi yaitu 10 V. Grafik hubungan antara rapat arus, tebal lapisan anodize setelah sealing, dan berat lapisan anodize sebagai fungsi temperatur anodisasi ditunjukkan pada Gambar 2. Hasil percobaan menunjukkan bahwa peningkatan temperatur meningkatkan rapat arus pada tegangan tertentu. Peningkatan rapat arus meningkatkan ketebalan dan berat lapisan anodize. Pada Persamaan (2), pengaruh temperatur direpresentasikan oleh harga koefisien B. Selain meningkatkan laju pertumbuhan lapisan anodize, peningkatan rapat arus pada temperatur yang lebih tinggi juga meningkatkan laju pelarutan lapisan anodize. (b) (c) Gambar 2. Perilaku (a) rapat arus rata-rata, (b) tebal lapisan anodize, dan (c) berat lapisan anodize sebagai fungsi temperatur anodisasi Hubungan antara rapat arus, ketebalan lapisan anodize setelah sealing dan berat lapisan anodize terhadap waktu anodisasi ditunjukkan pada Gambar 3. Terlihat bahwa peningkatan waktu meningkatkan ketebalan dan berat lapisan anodize, sementara peningkatan pada rapat arus rata-rata akibat peningkatan waktu 10, 20, dan 30 menit tidak terlalu signifikan. Kecenderungan serupa dapat dilihat pada harga rapat arus yang cenderung konstan dengan peningkatan waktu anodisasi pada saat tegangan sudah konstan. Namun demikian, peningkatan waktu anodisasi tetap meningkatkan ketebalan lapisan anodize yang sebanding dengan besar 164 | Majalah Metalurgi, V 30.3.2015, ISSN 0126-3188/ 161-170 muatan listrik seperti persamaan berikut : dpf = k x ia x ta ditunjukkan oleh (3) dimana dpf adalah ketebalan lapisan anodize yang porous, k adalah konstanta yang merupakan perbandingan antara berat molekul Al2O3 dengan jumlah elektron yang terlibat reaksi elektrokimia pembentukan lapisan anodize dan konstanta Farady, ia rapat arus anodisasi, dan ta waktu proses anodisasi. B. ANOVA 3 Faktor untuk Menganalisa Pengaruh Tegangan, Temperatur dan Waktu Anodisasi terhadap Rapat Arus, Ketebalan dan Berat Lapisan Anodize Secara umum, nilai rapat arus rata-rata, ketebalan dan berat lapisan anodize meningkat terhadap peningkatan temperatur (A), tegangan (B), dan lama waktu anodisasi (C). Dari datadata yang disajikan pada Tabel 1-3, terlihat bahwa terdapat perubahan yang kecil terhadap data nilai rapat arus rata-rata, ketebalan dan berat lapisan anodize untuk beberapa percobaan, sehingga untuk melihat pengaruh variabelvariabel percobaan secara kuantitatif dilakukan analisis variansi (ANOVA) 3 faktor. (a) (b) (c) Gambar 3. Perilaku (a) rapat arus rata-rata, (b) tebal lapisan anodize, dan (c) berat lapisan anodize sebagai fungsi waktu anodisasi Hasil perhitungan ANOVA 3 faktor untuk data nilai rapat arus rata-rata, ketebalan dan berat lapisan anodize digunakan untuk menentukan urutan faktor yang paling berpengaruh terhadap kualitas lapisan anodize dan rumusan model matematikanya. Parameter Ho dinyatakan diterima jika nilai Fo<F(α,v1,v2) yang menunjukkan tidak ada pengaruh signifikan suatu variabel terhadap hasil percobaan. Parameter Ho dinyatakan ditolak jika nilai Fo>F(α,v1,v2) yang menunjukkan terdapat pengaruh signifikan suatu variabel terhadap hasil percobaan. Urutan variabel yang paling berpengaruh terhadap hasil percobaan ditentukan berdasarkan selisih antara Fo dengan F(α,v1,v2) yang paling besar. Perhitungan ANOVA dengan Software Minitab (lisensi Institut Teknologi Bandung) menunjukkan bahwa urutan variabel yang paling berpengaruh terhadap nilai rapat arus rata-rata percobaan adalah temperatur (A), tegangan (B), interaksi temperatur-tegangan (AB), interaksi temperatur-waktu (AC), dan waktu (C). Interaksi tegangan-waktu (BC) dan interaksi ketiga faktor temperatur-tegangan-waktu (ABC) tidak memberikan pengaruh signifikan terhadap nilai rapat arus rata-rata yang dapat dilihat dari diterimanya Ho,BC dan Ho,ABC. Hasil perhitungan ANOVA 3 faktor terhadap data ketebalan lapisan anodize menunjukkan urutan variabel yang paling berpengaruh adalah temperatur (A), tegangan (B), waktu (C), interaksi temperaturtegangan (AB), interaksi temperatur-waktu (AC), interaksi tegangan-waktu (BC), dan interaksi temperatur-tegangan-waktu (ABC). Hasil perhitungan ANOVA 3 faktor terhadap data berat lapisan anodize setelah sealing menunjukkan urutan variabel yang paling berpengaruh adalah temperatur (A), tegangan (B), waktu (C), interaksi temperatur-tegangan Anodisasi Paduan Al 2024 T3 …../ M. Zaki Mubarok | 165 (AB), interaksi temperatur-waktu (AC), interaksi temperatur-tegangan-waktu (ABC), dan interaksi tegangan-waktu (BC). Model matematis hubungan variabel-variabel yang berpengaruh pada proses anodisasi paduan aluminium Al 2024-T3 dengan metode pulse current dalam larutan asam tartarat-sulfat dibuat dalam bentuk persamaan regresi linear dari hasil ANOVA 3 faktor. Model regresi linear dari faktor yang berpengaruh signifikan terhadap rapat arus adalah sebagai berikut: antarmuka oksida-elektrolit tak mampu menahan tegangan mekanik dari gaya ekspansi yang timbul akibat pertumbuhan lapisan anodize pada antarmuka logam-oksida dan hal ini dapat memicu timbulnya retakan-retakan pada permukaan lapisan anodize[11]. y = 0,55377 + 0,19856x1 + 0,16282x2 + 0,01128x3 + 0,0430x1x2 + 0,0108x1x3 y = 3,0846 + 1,2472x1 + 0,9954x2 + 0,7611x3 + 0,2403x1x2 + 0,1403x1x3 + 0,1292x2x3 0,1229x1x2x3 Dengan metode yang sama, didapatkan model regresi linear dari faktor yang berpengaruh signifikan terhadap berat lapisan anodize setelah sealing sebagai berikut: y = 87,57 + 34,60x1 + 28,58x2 + 21,02x3+ 6,42x1x2 + 3,32x1x3 + 3,16x2x3 – 4,52x1x2x3 C. Kualitas Permukaan Lapisan Anodize Foto SEM pada Gambar 4 memperlihatkan tipikal kenampakan mikro permukaan lapisan anodize hasil proses anodisasi pulse current dalam larutan asam tartarat-sulfat pada tegangan 10 V dan temperatur 30 °C selama 30 menit. Hasil analisis SEM ini menunjukkan bahwa permukaan lapisan anodize yang terbentuk relatif homogen dan tidak terdapat cacat berupa retakan. Kualitas permukaan lapisan anodize ini cukup baik, karena dengan metode pulse current ini tidak terjadi local burning sebagai salah satu akibat dari terbentuknya joule heating. Penggunaan pulse rectifier dapat mendisipasi pembentukan joule heat tersebut selama periode recovery (off time) sehingga morfologi permukaan lapisan anodize yang dihasilkan lebih homogen tanpa adanya cacat permukaan berupa retakan. Pada metode konvensional, terjadinya konsentrasi rapat arus yang terlalu tinggi pada lokasi-lokasi tertentu dapat mendorong laju pembentukan dan pertumbuhan lapisan anodize yang masif pada lokasi tersebut sehingga permukaan lapisan anodize pada Gambar 4. Foto SEM permukaan lapisan anodize dari proses dianodisasi pada tegangan 10 V dan temperatur 30 °C selama 30 menit D. Hubungan Antara Ketebalan Lapisan Anodize Terhadap Ketahanan Korosi Lapisan Anodize Hubungan antara nilai rapat arus rata-rata dengan ketebalan lapisan anodize untuk tiga level faktor yaitu lama waktu anodisasi (10, 20, dan 30 menit) ditunjukkan dalam Gambar 5. Persamaan regresi hubungan antara tebal lapisan anodize (y) dengan rapat arus rata-rata (x) dalam selang rapat arus 0,1961 – 0,9690 A/dm2 masing-masing adalah y = 4,342x ( y dalam µm), y = 5,865x dan y = 6,627x masing-masing untuk lama waktu proses anodisasi 10, 20, dan 30 menit. Hubungan ini sesuai dengan penjelasan sebelumnya bahwa ketebalan lapisan anodize berpori (dpf) akan berbanding lurus terhadap rapat arus (ia) dan lama waktu anodisasi (ta) mengikuti persamaan dpf = k x ia x ta . 7 Tebal Lapisan Anodize (µm) dimana x1, x2, dan x3 berturut-turut adalah temperatur, tegangan dan waktu. Sementara, model regresi linier dari faktor yang berpengaruh signifikan terhadap ketebalan lapisan anodize adalah sebagai berikut: 10 menit y = 6.627x R² = 0.956 6 5 20 menit 4 y = 5.865x 30 menit 3 R² = 0.903 2 y = 4.342x R² = 0.904 1 0 0 0.2 0.4 0.6 0.8 1 1.2 Rapat Arus (A/dm2 ) Gambar 5. Grafik hubungan antara rapat arus terhadap ketebalan lapisan anodize dan persamaan regresi liniernya Pengukuran kurva polarisasi dengan potentiostat dilakukan untuk memperoleh data 166 | Majalah Metalurgi, V 30.3.2015, ISSN 0126-3188/ 161-170 Tabel 2. Data rapat arus dan potensial korosi (mV) hasil pengukuran polarisasi benda kerja yang dianodisasi pada 3 suhu yang berbeda dan yang tidak dianodisasi Temperatur (°C) Waktu (menit) Tanpa anodisasi ikor (A/cm2) Ekor (mV vs SHE) 0,98x10-6 -632 -8 -605 20 30 4,94x10 25 30 0,16x10-8 -520 30 0,32x10 -8 -572 3,69x10 -7 -662 1,11x10 -8 -687 1,01x10 -8 -602 30 20 25 30 20 25 30 30 30 30 30 30 30 9,2x10 -8 1,90x10 -561 1,94x10 -8 -586 1E‐07 y = 3E‐08e ‐0.14x R² = 0.030 5E‐08 0 0 1 2 3 4 5 6 Tebal Lapisan Anodize (µm) 7 Gambar 6. Grafik hubungan antara rapat arus korosi lapisan anodize terhadap ketebalan dan berat lapisan anodize -550 -8 sumuran (pitting corrosion) dengan uji sembur garam (salt spray test) selama 336 jam. Data yang diperoleh adalah jumlah pit yang terbentuk pada setiap benda kerja sebagai fungsi tegangan, temperatur dan lama waktu anodisasi. Untuk mengetahui variabel proses anodisasi yang paling berpengaruh terhadap ketahanan korosi lapisan anodize (berdasarkan data jumlah pit yang terbentuk setelah uji sembur garam selesai) dilakukan juga ANOVA 3 faktor. i corr (A/cm2 ) rapat arus dan potensial korosi benda kerja yang sudah dianodisasi pada 3 temperatur yang berbeda (20, 25 dan 30 °C) selama 30 menit dan dibandingkan dengan benda kerja yang tidak dianodisasi. Data rapat arus dan potensial korosi disajikan pada Tabel 2 (pengukuran dilakukan secara triplo). Hasil pengukuran polarisasi Tafel menunjukkan bahwa laju korosi (yang direpresentasikan oleh rapat arus korosi) benda kerja yang dianodisasi signifikan lebih rendah dibandingkan benda kerja yang tidak dianodisasi. Proses anodisasi pada temperatur 20 °C cenderung menghasilkan lapisan anodize yang mempunyai laju korosi lebih tinggi dari lapisan anodize yang dihasilkan dari proses anodisasi pada temperatur 25 °C dan 30 °C. Data-data pengukuran rapat arus korosi pada Tabel 2, kemudian dikorelasikan terhadap ketebalan lapisan anodize seperti ditunjukkan pada Gambar 6. Pengolahan data yang disajikan pada Gambar 6 menunjukkan tidak ada kecenderungan korelasi yang kuat antara ketebalan lapisan anodize terhadap rapat arus dan potensial korosi lapisan anodize yang diindikasikan oleh harga R2 yang kecil (<<1). Hasil analisis ini menunjukkan bahwa parameter kuantitatif ketahanan korosi, yaitu rapat arus korosi, tidak semata-mata bergantung pada ketebalan lapisan anodize. Parameter kuantitatif ketahanan korosi yang direpresentasikan oleh rapat arus korosi juga dipengaruhi oleh kualitas lapisan anodize yang terbentuk, seperti porositas, keberadaaan cacat permukaan dan kesempurnaan sealing[10]. Selain pengukuran laju korosi dengan metode ekstrapolasi tafel, dilakukan juga pengukuran ketahanan lapisan anodize terhadap korosi Jumlah pit yang terbentuk pada setiap benda kerja sebagai fungsi tegangan, temperatur dan lama waktu anodisasi disajikan pada Tabel 3 (pengukuran dilakukan secara duplo). Sebagaimana hasil pengukuran laju korosi dengan potensiostat, hasil uji sembur garam menunjukkan bahwa proses anodisasi pada temperatur 20 °C cenderung memberikan ketahanan korosi yang lebih rendah dibandingkan lapisan anodize hasil anodisasi pada temperatur 25 °C dan 30 °C dengan jumlah pit lebih banyak. Hasil perhitungan ANOVA 3 faktor terhadap jumlah pit yang terbentuk setelah uji sembur garam selama 336 jam pada benda kerja yang dianodisasi pada berbagai variabel, menunjukkan urutan faktor yang paling berpengaruh terhadap jumlah pit adalah temperatur (A) > tegangan (B) > interaksi temperatur-tegangan (AB) > waktu (C) > interaksi temperatur-waktu (AC) > interaksi tegangan-waktu (BC) > interaksi temperaturtegangan-waktu (ABC). Model regresi linear dari faktor yang berpengaruh signifikan terhadap jumlah pit adalah sebagai berikut: y = 0,574 - 0,750x1 - 0,750x2 - 0,389x3 + 1,042x1x2 + 0,583x1x3 + 0,5x2x3 - 0,625x1x2x3 dimana x1, x2, dan x3 berturut-turut adalah temperatur, tegangan dan waktu. Anodisasi Paduan Al 2024 T3 …../ M. Zaki Mubarok | 167 Response surface dan contour plot pengaruh temperatur dan tegangan terhadap rapat arus, ketebalan dan berat lapisan anodize serta jumlah pit secara berurutan ditunjukkan pada Gambar 7-10. Response surface dan contour plot dapat digunakan sebagai prediktor nilai rapat arus, ketebalan dan berat lapisan anodize serta jumlah pit pada kondisi temperatur dan tegangan tertentu. Sebagai contoh, dari contour plot pengaruh temperatur dan tegangan terhadap jumlah pitting yang disajikan pada Gambar 10, dapat diketahui bahwa tidak terjadi pitting pada benda kerja yang dianodisasi pada temperatur 30 °C, tegangan 10 V dan lama waktu anodisasi 30 menit. Pada kondisi tersebut nilai rapat arus, tebal, dan berat lapisan anodize yang terbentuk secara berurutan diprediksi sebesar 0,98 A/dm2, 6,48 µm dan 180,15 mg/dm2. Berdasarkan pengamatan tersebut maka kondisi proses anodisasi dengan pulse rectifier dalam larutan asam tartarat-sulfat (TSA) yang disarankan adalah pada temperatur 30 ± 2 °C dengan tegangan 10 ± 2 V dan waktu proses selama 30 menit. 1.0 R apat Arus (A/dm2) 0. 5 30 20 0.0 Temperatur (oC) 10 0 5 0 10 Tegangan (V) (a) 30 Rapat Arus (A/dm2) < 0.0 0.0 – 0.2 0.2 – 0.4 0.4 – 0.6 0.6 – 0.8 > 0.8 T emperatur (oC ) 25 20 15 10 5 0 0 2 4 6 8 10 Tegangan (V) (b) Gambar 7. (a) Response surface dan (b) contour plot pengaruh temperatur dan tegangan terhadap rapat arus anodisasi 6 Tebal (µm) 4 2 30 20 0 10 0 5 10 Tegangan (V ) Temperatur ( oC) 0 (a) 30 Tebal (µm) < 0 0 – 1 1 – 2 2 – 3 3 – 4 4 – 5 5 – 6 > 6 25 Temperatur (oC ) Tabel 3. Jumlah pit yang terbentuk pada setiap benda kerja sebagai fungsi tegangan, temperatur dan lama waktu anodisasi V=5V T Replika t = 10' t = 20' t = 30' 1 7 5 2 20 °C 2 6 4 1 1 25 °C 2 2 1 30 °C 2 V = 7,5 V T Replika t = 10' t = 20' t = 30' 1 1 20 °C 2 1 25 °C 2 1 30 °C 2 V = 10 V T Replika t = 10' t = 20' t = 30' 1 20 °C 2 1 1 25 °C 2 1 2 - 20 15 10 5 0 0 2 4 6 8 10 Tegangan (V) (b) Gambar 8. (a) Response surface, dan (b) contour plot pengaruh temperatur dan tegangan terhadap ketebalan lapisan anodize 168 | Majalah Metalurgi, V 30.3.2015, ISSN 0126-3188/ 161-170 4. KESIMPULAN 1 50 Berat (mg/dm2) 100 30 50 20 0 Temperatur (oC) 10 0 5 0 10 Tegangan (V ) (a) 30 Berat (mg/dm2) 0 < 0 – 40 40 – 80 80 – 120 120 – 160 > 160 Temperatur (oC ) 25 20 15 10 5 0 0 2 4 6 8 10 Tegangan (V) (b) Gambar 9. (a) response surface dan (b) contour plot pengaruh temperatur dan tegangan terhadap berat lapisan anodize Anodisasi paduan aluminium Al 2024 T3 dalam larutan asam tartarat-sulfat dengan metode pulse current menghasilkan kualitas lapisan anodize yang baik dengan morfologi permukaan yang halus tanpa adanya retakan mikro dan local burning. Ketebalan dan berat lapisan anodize sebanding terhadap peningkatan tegangan dan rapat arus. Berdasarkan hasil analisis of variance (ANOVA) 3 faktor variabel yang paling berpengaruh terhadap berat dan ketebalan lapisan anodize adalah temperatur yang diikuti oleh tegangan sel dan lama waktu proses. Laju korosi benda kerja yang dianodisasi signifikan lebih rendah dibandingkan benda kerja yang tidak dianodisasi. Proses anodisasi pada temperatur 20 °C menghasilkan ketahanan lapisan anodize yang lebih baik dari lapisan hasil proses anodisasi pada temperatur 25 °C dan 30 °C. Dari hasil response surface dan contour plot terhadap faktor-faktor yang paling berpengaruh terhadap proses pulse current anodizing dalam larutan TSA, disarankan agar proses dilakukan pada temperatur 23-30 °C dengan tegangan 7,3 -10 volt dan waktu proses selama 30 menit. Pada kondisi tersebut rentang rapat arus dan ketebalan lapisan anodize yang terbentuk diprediksi masing-masing 0,48 - 0,98 A/dm2 dan 3,25 – 6,48 µm. 1.0 Jumlah Pitting UCAPAN TERIMA KASIH 0.5 30 20 0 .0 10 0 5 10 Tegangan (V) Temperatur (oC) 0 (a) 30 Jumlah Pitting < 0.0 0.0 – 0.2 0.2 – 0.4 0.4 – 0.6 0.6 – 0.8 0.8 – 1.0 > 1.0 Temperatur (oC ) 25 20 15 Penulis mengucapkan terimakasih kepada PT. Dirgantara Indonesia (PT DI) yang telah memberikan sampel paduan aluminium Al 2024 T3 yang digunakan sebagai benda kerja pada penelitian ini. DAFTAR PUSTAKA [1] Callister, W.D., Retwisch, D.G, “Material [2] 10 5 0 0 2 4 6 8 [3] 10 Tegangan (V) (b) Gambar 10. (a) Response surface, dan (b) contour plot pengaruh temperatur dan tegangan terhadap jumlah pitting setelah uji sembur garam selama 336 jam [4] [5] Science and Engineering, 8th Edition,” John Wiley & Sons., New York, p. 408-409, 2011. Rubio, G. et.al, “Influence of Molybdate Species on the Tartaric Acid/Sulphuric Acid Anodic Films Grown on AA2024 T3 Aerospace Alloy,” Corrosion Science., Vol. 51, pp. 2034-2042, 2009. Gazapo, L. and Gea, J, “Anodizing of Aluminium,” TALAT Lecture 520., 1994. Pébère, B.G. et.al, “FESEM and EIS Study of Sealed AA2024 T3 Anodized in Sulfuric Acid Electrolytes: Influence of Tartaric Acid,” Journal of The Electrochemical Society (JES)., Vol. 155, 2008. Augros, M. and Viola, A, “Environmentally Friendly Aluminum Anodizing Processes Anodisasi Paduan Al 2024 T3 …../ M. Zaki Mubarok | 169 for Aerospace Application: A Comparative Study,” Messier-Bugatti., Molsheim, France, pp. 1-4, 2013. [6] Takahashi, H, “Aluminum Anodizing, Corrosion: Fundamentals, Testing, and Protection, ASM Handbook,” ASM International., Vol 13A, p. 736–740, 2003. [7] Mirzaei, M. and Bahrololoom, M.E, “Influence of Pulse Currents on the Nanostructure and Color Absorption Ability of Colored Anodized Aluminum,” Vacuum., Vol. 99, pp. 277-283, 2014. [8] Juhl, D.A, “A New Approach to Pulse Anodising Decreasing Energy Consumption – Increasing Productivity,” AAC, Atlanta, 2006. [9] Society of Automotive Engineers (SAE), “Metals and Alloys in the Unified Numbering System,” SAE International and ASTM., 2008. [10] Qin, Z.N and Xue, J.X, “Effects of Anodizing Condition on Anodic Alumina Structure,” Springer Science Journa., Vol. 42, pp. 3878-3882, 2007. [11] Aerts, T., Iris, D.G., Terryn, H, “Study of Initiation and Development of Local Burning Phenomena During Anodizing of Aluminium Under Controlled Convection,” Electrochemica Acta., Vol. 54, pp. 270279, 2008. 170 | Majalah Metalurgi, V 30.3.2015, ISSN 0126-3188/ 161-170