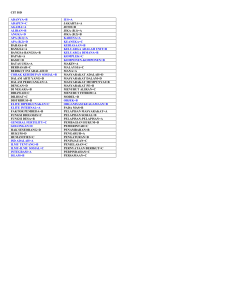

sakarin sebagai bahan pengkilap larutan proses

advertisement

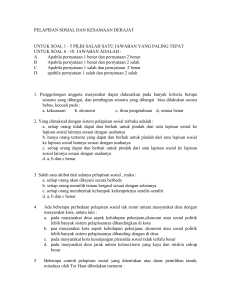

SAKARIN SEBAGAI BAHAN PENGKILAP LARUTAN PROSES LAPIS NIKEL Rusmardi (1) (1) Staf Pengajar Politeknik Negeri Padang ABSTRAK Meluasnya penggunaan lapis listrik untuk keperluan industri, menimbulkan bertambahnya tuntutan mutu oleh pelanggan yang harus dilayani industri. Penyempurnaan metoda proses pun juga harus ditingkatkan. Agar diperoleh mutu hasil pelapisan yang baik dengan jalan membuat permukaan lapisan mengkilat, berwarna dan sebagainya. Variabel yang diamati adalah kualitas permukaan endapan logam pelapis nikel pada logam dasar. Pengambilan data dilakukan pada larutan terpisah. Pembuatan larutan dilakukan secara bersamaan. Pemisahan larutan pada temperatur 400 C agar larutan dalam keadaan homogen, hal ini sangat penting. Larutan yang diberikan dengan berat sakarin yang bervariasi untuk diteliti. kemampuan refleksi permukaaan lapisan diukur dengan menggunakan pengukur intensitas cahaya “Luxmeter”. Perlakuan pada lima kondisi larutan dengan ulangan empat kali sehingga jumlah sampel adalah dua puluh sampel. Strategi sampling dengan cara randomisasi. Analisis data dengan analisis variansi rancangan acak lengkap untuk mengetahui perlakuan sakarin yang bervariansi dapat mempengaruhi larutan.kemudian diteruskan dengan analisis perlengkapan uji newman keuls. Hasil penelitian untuk memperbaiki tampak rupa (mutu kilap) hasil endapan lapisan nikel diperlukan bahan tambah alternatif yaitu sakarin dengan penambahan sakarin 0,75gram per liter didapatkan mutu kilap yang baik. Di dalam penambahan sakarin harus diperhatikan agar larutan sakarin tersebut tidak tercemar. Untuk itu sangat dibutuhkan ketelitian yang tinggi. Pembersihan larutan dari pencemaran membutuhkan biaya yang mahal. ABSTRACT The wide-speading of usage endue electrics for industry, generating increasing demand it quality of by cutomer which must serve by industry. Completion of method process also have to be improved. So that obtained quality of result of good veneering by way of making surface of coat gleam, chromatic etc. Variable perceived by is quality surface of metal sediment pelapis of nickel at elementary metal. Intake of data conducted at separate condensation. Making of condensation done concurrently. Dissociation of condensation at temperature 400C to be condensation in a state of is homogeneous, this matter of vital importance. given by condensation is weighing of sakarin which vary to be checked. ability of refleksi permukaaan of coat measured by using pengukur of light intensity " Lux metre". Treatment at five condition of condensation with restating four times so that the amount of sampel is twenty sampel. Sampling strategy by randomisasi. Data analysis with analysis of variansi complete random device to know treatment of sakarin which is bervariansi can influence continued with analysis supply of test of newman keuls. Result of research to improve;repair to see aspect quality gleam result of nickel coat sediment needed by materials add alternative that is sakarin with addition of sacarine 0,75gram per litre got by quality gleam good. In addition of sakarin have to be paid attention condensation of to sacarine the is not impure. For that very required by is high correctness. Sweeping of condensation of contamination require the expense of costly Keywords: endue electrics, quality, surface of coat gleam, metal, light intensity 1. PENDAHULUAN 1.1 Latar Belakang dan Masalah Dengan bertambah meluasnya penggunaan lapis listrik untuk keperluan industri, maka bertambah pulalah tuntutan spesifikasi atau kualitas akhir dari lapisan, sehingga penyempurnaan proses pun terus diperlukan. Lapis listrik menawarkan jasa untuk memberikan suatu perlindungan suatu logam dengan menggunakan logam tertentu sebagai logam pelapis, misalnya nikel, krom, seng, tembaga, emas dan sebagainya. Tujuan pelapisan logam selain untuk melindungi logam dari bahaya korosi juga digunakan untuk tujuan memperbaiki sifat tampak rupa (dekoratif), sehingga untuk maksud ini lapis listrik selain harus Sakarin Sebagai Bahan Pengkilap Larutan Proses Lapis Nikel (Rusmardi) melindungi logam dari bahaya korosi dan cukup kuat untuk menempel pada permukaan logam, permukaan lapisan listrik harus cukup menarik dipandang mata, seperti lapis listrik untuk logam–logam perabot rumah tangga, alat–alat kantor dan sebagainya. 1.2 Metode Pendekatan Metoda pendekatan yang digunakan pada penelitian ini adalah pendeketan survey literature berdasarkan rumusan–rumusan yang telah dikembangkan orang– orang terdahulu, dan juga pendekatan empiris dari pengalaman pada laboratorium. 1.4 1. Kutub negatif. 2. Terjadi reaksi reduksi 3. Menarik atau menerima electron dari luar sirkuit. Ruang Lingkup Lapis listrik (Electro Plating), kimia industri. 1.3 Katoda: Hipotesis 1.4.1 Hipotesis Mayor Proses lapis–listrik lapis logam nikel dengan penambahan sakarin sejumlah sakarin pada larutan proses akan didapatkan hasil permukaan lapisan yang lebih mengkilap. 1.4.2 Hipotesis Alternatif Selama proses lapis listrik berlangsung terjadi reaksi kimia pada daerah elektroda atau elektrolit baik reaksi reduksi maupun oksidasi. Karena proses pada lapis listrik reaksi diharapkan berjalan terus menerus menuju arah tertentu secara tetap, maka hal yang paling penting dalam proses ini adalah pengoperasian proses ini dengan menggunakan arus searah. Tergantung pada reaksinya, proses lapis listrik dapat terjadi di katoda (lebih umum) atau terkadang juga terjadi di anoda. a. Pelapisan Katodik Pelapisan katodik adalah pelapisan di katoda. Reaksi yang terjadi: M + ne ---------M………………….(1) Proses lapis listrik lapis logam nikel dengan penambahan sejumlah sakarin pada larutan proses tidak didapatkan hasil permukaan lapisan yang lebih mengkilat. Pada dasarnya pelapisan katodik ini dapat digolongkan ke dalam dua jenis pelapisan, tergantung dari mana ion M+ diperoleh. 1.5 1. Tujuan Untuk mendapatkan dan meningkatkan hasil permukaan lapisan yang lebih mengkilat dan lebih berkualitas. 2. TINJAUAN PUSTAKA 2.1 Elektrolisa Pelapisan Lapis listrik (electro plating) termasuk kedalam proses yang secara umum disebut proses elektrolisa. Biasanya elektrolisa dilakukan dalam suatu bejana yang disebut sel elektrolisa yang berisi larutan elektrolit. Pada larutan tercelup paling tidak dua elektroda, masing–masing elektroda dihubungkan dengan arus listrik. Salah satu elektroda dihubungkan dengan kutub positif (+) dan dikenal dengan nama kutub anoda, satu elektroda lainnya diberi nama kutub negatif (-) dan dikenal dengan nama kutub katodik. Ciri – ciri dari elektroda tersebut adalah: Anoda: 1. Kutub positif. 2. Terjadi reaksi logam menjadi ion. 3. Terjadi pelapisan electron menuju keluar sirkuit. Dengan menggunakan anoda terlarut. Elektrolit. Larutan elektrolit berdisosiasi menjadi ion–ion positif dan negatif. Karena ada medan listrik diantaranya dua elektroda (anoda dan katoda) ion – ion positif akan bergerak menuju elektroda negatif (katoda) dan ion–ion negatif bergerak menuju anoda. Katoda. Pada katoda akan terjadi reaksi reduksi seperti reaksi pada persamaan pertama. Dengan memilih rapat arus yang tepat endapan logam akan terbentuk secara seragan (uniform) selama ion – ion logam tersebut mencapai katoda dan jumlah elektron yang dibutuhkan mencakup untuk terjadi reaksi (persamaan 1) tersebut. Anoda. Logam pelapis dijadikan anoda, larut berdasar reaksi: M ----------- M +ne… ……….……….(2) Logam dari anoda larut kedalam elektrolit dan membentuk ion–ion positif. Sedangkan elektron – elektron akan bergerak menuju katoda melalui sirkuit luar. Ion positif yang terbentuk masuk kedalam elektrolit dan berada dalam keseimbangan dengan ion – ion negatif yang bergerak menuju anoda. 97 Jurnal Teknik Mesin Vol. 2, No 2, Desember 2005 Contoh: pelapisan sebagainya. 2. tembaga, nikel, seng dan t A Z F Dengan menggunakan anoda tidak terlarut. Anoda tidak ikut terlarut (inert). Untuk mengimbangi kebutuhan elektron pada reaksi (1), akan terjadi reaksi didalam elektrolit dengan reaksi sebagai berikut : ISSN 1829-8958 = waktu (detik) = berat atom = valensi = bilangan faraday= 96.500 coulomb Dengan mengukur langsung benda kerja (katoda), dengan asumsi bahwa endapan serba sama, ketebalan dapat ditentukan sebagai berikut: OH ---------- H2O + O2 +2e ………………(3) Ketebalan Atau H2O --------- 2H + O2 +2e. ………………(4) Sehingga pada anoda akan terjadi liberasi gas oksigen. Ion M+ diambil dari elektrolit. Contoh: pelapisan krom. b. Pelapisan Anodik Pelapisan anodik dikenal untuk suatu proses yang disebut anodisasi yaitu suatu proses elektrolisauntuk mengoksiasi benda kerja. Untuk melakukan proses ini benda kerja dijadikan anoda, oleh karena itu prosesnya disebut anodisasi. c. Arus tegangan(volt ) (amper) tahanan(Ohm) Namun demikian seringkali dari sekian banyak perubahan kimia yang terjadi hanya satu diperlukan, yaitu jumlah endapan logam pada permukaan katoda sehingga arus yang digunakan untuk perubahan kimia yang lain, misal evolusi gas, diendapkan sebagai pemborosan (pengurangan efisiensi). Dengan demikian efisiensi arus dapat dirumuskan sebagai berikut: Namun demikian tegangan (voltase) dapat diubah – ubah dengan mengatur tombol yang ada pada catu dayta. Pada umumnya lapis listrik membutuhkan tegangan sekitar 6–12 volt. Dan rapat arus yaitu jumlah arus persatu satuan luas permukaan benda yang dilapisi sangat bervariasi tergantung dari prosesnya. Hukum Faraday W I .t.a ZF f. Rapat Arus antara – ion untuk dalam Didalam proses lapis listrik yang lebih penting bukan berat total dari logam yang diendapkan, tetapi ketebalan rata – rata yang akan tergantung kepada berat total logam yang diendapkan dan luas permukaan pada mana endapan tersebut menyebar. Di dalam proses lapis listrik yang paling penting sekali artinya suatu variabel yang dikenal dengan nama rapat arus. g. Reaksi Anoda–Katoda Reaksi yang terjadi pada elektroda atau rendaman sebagai berikut Katoda (-) Ni+ 2e -------------- Ni2+ (mengendap) Anoda (+) Ni2+-------------- Ni+ 2e Untuk larutan standar: NiSO4 …………………. 250 gram per liter NiCl ………………….. 40 gram per liter H2BO3……………………. dimana: W = berat endapan I = arus yang dibebankan Efisiensi = Berat endapan sebenarnya Berat teorits endapan Arus total yang ngmengalir melalui sel (sistem) menghasilkan perhitungan besar logam yang diendapkan secara keseluruhan. Biasanya ahli lapis listrik tidak langsung memperhatikan tahanan, karena faktor tersebut tidak bisa langsung diamati. Michael Faraday menemukan hubungan produk suatu endapan atau deposit dari ion logam dengan jumlah arus yang dipakai mengendapkan. Hubungan ini digunakan hukum faraday sebagai berikut: Efisiensi Arus Dalam proses lapis listrik, jumlah perubahan kimia yang terjadi sebanding dengan jumlah listrik yang mengalir. Hukum Ohm Prinsip dan hukum yang mengatur kecepatan arus listrik pada proses lapis listrik dirumuskan sebagai : d. e. = Berat endapan Luas permukaan (gram) (amper) 45 gram per liter NiSO 4 Ni 2 SO4 2NiCl Ni 2 Cl 2- 98 Sakarin Sebagai Bahan Pengkilap Larutan Proses Lapis Nikel (Rusmardi) Besarnya endapan dapat dirimuskan sebagai berikut: W= Membantu pelarutan anoda Adapun rendaman yang digunakan dalam proses lapis listrik dapat bersifat asam atau basa. Biasanya rendaman selalu mengandung garam dari logam yang diendapkan atau dilapiskan. E.I .t 96.500 dimana: E = nilai setara elektro kimia I = besar arus (amper) t = waktu (detik) pada saat proses pelapisan berat atau tebal lapisan dapat ditentukan dengan menghitung waktu proses dan besar arus yang digunakan pada saat proses. Besarnya arus yang diberikan pada saat proses persatuan luas permukaan plating disebut rapat arus. Besarnya rapat arus akan sangat menentukan hasil lapisan yang dihasilkan. Jenis logam BA Valensi Cadmium Chromium 112,4 52,0 Cobalt Coper Coprus Cupric Gold Aurous Auric Iron Lead Nikel Platinum 58,93 2 6 3 2 2 Laju pengendapan (gram/l) 2,1 0,3233 0,646 0,970 1,1 63,54 1 2 2,37 1,19 196,97 Silver 107,87 1 3 2 2 2 2 4 1 7,35 2,45 1,024 3,865 1,095 3,695 1,821 4,205 55,85 107,19 58,71 195,09 Sebaiknya garam – garam yang mudah larut namun ion dari garam tersebut tidak mudah teriduksi. Walaupun anion tidak ikut secara langsung dalam proses terjadinya pelapisan, tetapi jika menempal pada permukaan katoda akan merupakan gangguan bagi struktur endapan. Larutan yang digunakan dalam penelitian ini dengan komposisi NiSO4 …………………………. 250 gram per liter NiCl ………………………….. 40 gram per liter H2BO3…………………………. Tabel 1. Laju pengendapan 2.2 Kondisi Rendaman Setiap larutan elektrolit yang dijadikan rendaman tempat proses lapis listrik berlangsung harus mengandung bahan – bahan terlarut. Menurut Ir. Juhanda S (1985) bahan rendaman memiliki satu dari fungsi berikut: Menyediakan sumber – sumber logam yang akan diendapkan Menyediakan kompleks dengan ion logam yang akan diendapkan Konduktif Dapat menstabilkan larutan dari hidrolisa Bertindak sebagai buffer pengatur pH 45 gram per liter Adalah memenuhi dari beberapa persyaratan sebagai rendaman seperti tersebut diatas. 2.3 Kondisi Operasi Pada proses pengendapan logam pada benda terlapis pada proses elektolisa selain dipengaruhi pula oleh kondisi operasi (kondisi elektrolisa). Berdasar Ir. Juhanda. S (1985), disebutkan bahwa faktor – faktor yang mempengaruhi lapisan pada proses lapis listrik dipengaruhi beberapa faktor antara lain : Besarnya sumber arus atau besarnya potensial yang digunakan dalam pelapisan. Struktur dan ukuran – ukuran butiran elektro deposit akan menentukan kualitas adesif lapisan. Dari pernyataan diatas jelas bahwa jika dalam pelapisan digunakan rapat arus yang tinggi berarti laju pengendapan akan lebih besar. Akibat dari laju pengendapan yang besar akan didapatkan struktur endapan yang kasar dan tidak homogen. 2.4 Kondisi Larutan Rendaman Setiap larutan elektrolit yang dijadikan rendaman proses lapis listrik berlangsung harus mengandung bahan – bahan terlarut. Menurut Ir. Juhanda.S (1985), bahan rendaman harus memiliki salah satu fungsi berikut: Menyediakan sumber logam yang akan diendapakan. Membentuk komplek dengan ion logam Konduktif (menghantar listrik) Konduktif (menghantar listrik) Dapat menstabilkan larutan dari hidrolisa 99 Jurnal Teknik Mesin Vol. 2, No 2, Desember 2005 Memodifikasi atau mengatur bentuk fisik dari endapan Membantu pelarutan anoda ISSN 1829-8958 Untuk menambah daya tahan terhadap korosi. Contoh: pelapisan jenis ini adalah pelapisan seng. Adapun rendaman yang digunakan dalam proses lapis listrik dapat bersifat asam atau basa. Biasanya rendaman selalu mengandung garam dari logam yang akan diendapkan atau dilapiskan. Untuk mendapatkan permukaan yang tahan korosi dan sifat tertentu yang tidak dimiliki oleh logam yang akan dilapisi Contoh: lapis nikel dan khrom pada arelay telepon, dimana selain untuk melindungi logam dari korosi juga diharapkan akan memperbaiki sifat tahan aus. Sebaiknya garam – garam yang mudah larut namun anion dari garam tersebut tidak mudah tereduksi. Walaupun anion tidak ikut secara langsung dalam proses terjadinya pelapisan, tetapi jika menempel pada permukaan katoda akan merupakan gangguan bagi struktur endapan. Untuk mendapatkan sifat tertentu Contoh: lapis khrom pda silinder dan bagian lain pada mesin pembakaran, dimaksudkan untuk memperbaiki sifat tahan aus dan lubrikasi dari permukaan. Larutan yang digunakan dalam penelitian ini dengan komposisi NiSO4 …………………………. 250 gram per liter NiCl ………………………….. 40 gram per liter 2. H2BO3…………………………. Sebelum menentukan jenis pelapisan yang akan digunakan, terlebih dulu perlu diketahui fungsi dari benda yang akan lapisi tersebut. Ada beberapa faktor yang perlu mendapat perhatian dalam menentukan pelapisan, yaitu: 45 gram per liter Adalah memenuhi beberapa persyaratan sebagai rendaman seperti tersebut di atas. 2.5 Pemilihan Jenis Pelapis 1. Di dalam proses lapis listrik, logam – logam yang umumnya digunakan untuk melapis antara lain kadmium, khrom, tembaga, emas, perak, timbal, nikel, seng, sedangkan logam paduan yang digunakan antara lain kuningan dan perunggu. Dilihat dari fungsi perlindungannya, jenis – jenis logam pelindung tersebut dapat dikelompokkan 2 golongan. a. 2. Logam lapis mulia 3. 4. Bentuk dan ukuran dari benda yang akan dilapisi Desain bak, rak, anoda, yang digunakan untuk pelapisan harus sesuai dengan bentuk dan ukuran dari benda yang akan dilapisi. 3. Contoh: pelapisan logam seng 3.1 Untuk mendapatkan perlindungan yang baik, pemilihan jenis pelapis perlu dilakukan secara hati– hati. Hal–hal penting yang perlu dijadikan dasar pertimbangan adalah sebagai berikut: Jika ditinjau dari tujuan pelapisan dapat dibagi menjadi 3 kelompok. Logam dasar yang akan dilapisi Suasana pelapisan (kondisi elektolit) harus sesuai dengan benda yang akan dilapisi. Lapis logam korban Tujuan pelapisan Umur pelayanan (service life) Pemilihan logam pelapis juga harus disesuaikan dengan umur pelayanan dari benda yang akan dilapisi. Logam–logam pelapis yang termasuk dalam golongan ini adalah logam – logam yang lebih baik anodik dari logam yang dilindungi, sehingga logam pelindung ini akan rusak lebih dulu. 1. Faktor lingkungan Pemilihan logam harus disesuaikan dengan lingkungan dimana benda yang dilapisi tersebut berada. Logam – logam yang termasuk dalam golongan ini adalah logam – logam yang betul melindungi. Logam ini lebih bersifat katodik dari logam yang dilindungi. Sebagian besar dari logam pelindung termasuk golongan ini. b. Fungsi dari benda yang akan dilapis METODE PENELITIAN Alat dan Bahan yang digunakan Peralatan yang digunakan 1. Weker glass 2000 CC 3 buah 2. Weker glass 250 CC 1 buah 3. Pengaduk (spatula) 4. o Thermometer 100 C 1 buah 5. Kertas pH indicator 1 buah 1 dos 100 Sakarin Sebagai Bahan Pengkilap Larutan Proses Lapis Nikel (Rusmardi) 6. Statif/stand base 1 set 7. Timbangan digital 1 buah 8. Pemanas/magnit pengaduk 1 buah 9. Stopwatch Lux meter Merk Siemens Range 3000 Lux 11. Sumber daya (DC) 1 buah 12. Kabel konektor 4 buah 3.2 13. Klem/penjepit 3 buah 3.1.1 14. Thermostat 1 buah 15. Disc penarik 2 buah 16. Tang jepit 1 buah Dalam percobaan ini variable yang diamati adalah kualitas permukaan endapan logam pelapis (nikel) pada logam dasar Bass. Pengambilan data masing – masing dilakukan pada larutan terpisah yang dimaksudkan agar setiap proses lapis listrik dilakukan dengan larutan yang standar. 1 buah 1. Nikel sulfat 7,5 Kg 2. Nikel klorida 1,2 Kg 3. Asam borat 1,35 Kg 4. Asam klorida 1 liter 5. Larutan sabun 10 liter 6. Lansol 1 buah 7. Anoda nikel 1 buah Spesifikasi peralatan Pemanas/ magnit pengaduk Merk Ikamak Tegangan listrik 220 volts. Motor shaded pole motor Torsi 1,0 Ncm Speed range 20 – 2000 rpm Work surface stainless stell 4301 Diameter plat pemanas 125 mm Daya 400 watt Temperatur adjustable range sampai dengan 3500C Timbangan digital Merk Mettler Kapasitas 460gr 1 buah Bahan yang digunakan Merk Stavol Range daya 20 Amper Tegangan max 12 volt 10. AVO meter 18. Lux meter Sumber daya 0 1 buah 17. Ember 20 liter stamping 5 mm 1 set Thermostat Merk Rostat Range temperatur 1000C Metodologi Penelitian Rancangan percobaan Pembuatan larutan tersebut dilakukan secara bersamaan (dalam satu tempat), dimaksudkan agar seluruh larutan dapat seragam. Pemisahan larutan yang digunakan untuk proses dilaksanakan pada temperatur 400C, hal ini untuk menjaga agar pada saat larutan diambil atau dipisahkan dalam keadaan homogen. Hal ini sangat penting karena jika larutan diambil dalam keadaan yang tidak homogen akan mengakibatkan penyimpangan komposisi larutan, karena pada temperatur rendah bahan nikel kloritnya akan mengendap. Larutan elektrolit yang digunakan pada penelitian ini larutan adalah larutan nikel jenis asam, dengan komposisi sebagai berikut : NiSO4 …………………………. 250 gram per liter NiCl .………………………….. 40 gram per liter H2BO3…………………………. 45 gram per liter Kondisi operasi yang digunakan pada proses ini adalah kondisi standar (pengendapan optimum) dan larutan yang digunakan bervariasi terhadap penambahan sakarin, dimana berat sakarin yang ditambahkan pada setiap liter larutan sebagai variabel yang diteliti dalam penelitian ini. Sebelum dilakukan proses perlakuan (pelapisan), benda kerja (sampel) diberi nomor terlebih dahulu sesuai dengan nomor proses. Setelah dilakukan proses perlakuan pelapisan hasil proses tersebut diuji kualitas kilapnya (bright) dengan mengukur kemampuan refleksi permukaan lapisan dengan menggunakan pengukur intensitas cahaya “lux meter”. Dari uraian tersebut diatas maka rancangan percobaan yang digunakan adalah rancangan acak lengkap. 101 Jurnal Teknik Mesin Vol. 2, No 2, Desember 2005 Model matematisnya dapat dirumuskan sebagai berikut: Yij = + I + ISSN 1829-8958 NiSO4 ij 250 x 30 = 7500 gram NiCl 40 x 30 = 1200 gram H2BO3 45 x 30 = 1350 gram dimana: I = 5 (perlakuan penambahan sakarin) 2. Menyiapkan air panas (Aqua DM) sebanyak 10-liter dalam bak hingga temperatur 400C. 3. Masukkan sedikit demi sedikit zat NiSO4 ke dalam bak dan terus diaduk sampai larut semua. 4. Campurkan NiCl2 dengan H3BO3 ( jika terdapat gumpalan – gumpalan dihancurkan lebih dulu), dan masukkan secara bertahap kedalam bak dan larutan dalam keadaan terus diaduk hingga semua zat larut. 5. Jaga temperatur tetap pada 450C selama kurang lebih 60 menit, hal ini dimaksudkan agar larutan benar – benar larut dan homogen. 6. Periksa keasaman dengan kertas pH indikator. = Harga rata–rata = Pengaruh perlakuan = Pengaruh galat Sampling a. Banyaknya sampel Perlakuan dilakukan pada kondisi 5 larutan, dengan ulangan setiap perlakuan 4 kali. Jumlah sampel 5 x 4 = 20 Adapun alokasi sampel seperti pada tabel berikut: Tabel 2 Alokasi sampel N o. 1. 2. 3. 4. 5. b. Bahan (sampe l) Uku ran Brass (plat) “ “ “ “ 50x2 5x1 “ “ “ “ Kondisi operasi T p c t H d 4 5 “ “ “ “ 4. 5 “ “ “ “ 8 “ “ “ “ Larutan sakarin (gr/l) 2 0 “ “ “ “ 0,0 Juml ah spesi men 4 0,25 0,50 0,75 0,10 4 4 4 4 Strategi sampling Urutan proses dengan cara randomisasi dimana semua sampel diberi nomor, kemudian diundi. Hasil randomisasi sebagai berikut: 12 16 20 13 3.1.2 6 4 18 14 2 19 1 9 15 17 8 10 5 11 4.1.2 Ambil 2 liter larutan/rendaman dan tempatkan dalam weker glass 3000 cc. Dan panaskan tempatkan diatas pemanas (agar didapatkan larutan yang benar–benar homogen pengambilan larutan/rendaman harus pada temperatur 450C) Tempatkan anoda nikel pada bak, gunakan penyangga (statif) dan posisikan pada bagian tepi. Rangkai peralatan sumber tegangan, thermostat, kabel penghubung seperti “Gambar 1” berikut: 7 3 Analisis data Data pengujian dianalisis dengan analisis variansi rancangan acak lengkap untuk mengetahui apakah perlakuan sakarin yang diberikan pada larutan benar –benar berpengaruh. Anoda Katoda Power Supply Setelah melalui analisis variansi diteruskan dengan analisis pelengkap uji newman keuls. 4. 4.1 Penyiapan perlakuan percobaan Heater PELAKSANAAN PERCOBAAN Gambar 1. Rangkaian peralatan Menyiapkan bahan dan perlengkapan 4.1.1 Pembuatan larutan Pembuatan larutan dilakukan dalam satu bak dengan tahapan sebagai berikut: 1. Penimbangan bahan larutan 4.1.3 Penyiapan benda kerja yang akan dilapisi (sampel) Pemotongan benda kerja plat kuningan (Brass) dengan ukuran 22x50x3 mm 102 Sakarin Sebagai Bahan Pengkilap Larutan Proses Lapis Nikel (Rusmardi) Bersihkan dengan benda kerja dari kotoran (jika ada), dan cucilah dengan bensin agar bebas dari lemak. Cuci dengan sabun sampai tidak kalis terhadap air Jepitkan benda kerja dengan kawat kuningan agar benda kerja tidak terpegang dengan tangan (jika terpegang tangan maka proses pembersihan harus diulangi lagi. Bilas dengan bersih apakah masih ada bagian yang kalis terhadap air (jika masih ada bagian yang kalis terhadap air ulangi lagi pada BAK I) Rendam dalam larutan asam 25 % HCl selama 3 detik Bilas dengan air bersih dan segeralah benda kerja dimasukkan dalam rendaman dan segera diproses pelapisan 4.1.4 Pelaksanaan perlakuan sampel Masukkan benda kerja (sampel) dalam larutan yang telah disediakan dan hubungan dengan tegangan (-) dari catu daya. Berikan tegangan dengan mengatur tombol pada catu daya hingga ampermeter menunjukkan angka tertentu yang telah direncanakan. Besar amper = Cd x Luas bidang Luas bidang lapis (50 x 25 x 2) x 1 = 2500 mm2 = 0,25 dm2. Untuk Cd = 8 amp / dm2 ----- beban arus = 2.0 amper Selama proses, temperatur dan besar arus dijaga tetap konstan, dan pengaduk (strier) terus berputar. 4.1.5 Ulangi tahapan c sampai f hingga seluruh benda kerja (sampel), dengan menambahkan larutan bahan sakarin kedalam larutan proses lapis nikel dengan konsentrasi yang bervariasi seperti pada tabel alokasi sampel. 4.1.6 Pengujian permukaan sampel Untuk mengukur kualitas kilap (bright) permukaan dengan menggunakan Luxmeter. Seperti pada gambar. Penyekat Speciment Lensa pengarah Sensor cahaya Speciment Rendam benda kerja pada larutan sabun (BAK I) untuk membersihkan lemak yang tersisa pada tahap sebelumnya. Sumber cahaya Gambar 2. Pengukuran kilap permukaan lapisan Keterangan 1) Sampel 2) Luxmeter 3) Sensor intensitas cahaya 4) Teropong isolator 5) Adaptor dengan stabiliser 6) Lampu (sumber cahaya) Kualitas kilap permukaan dihitung dengan mengukur daya pantul permukaan yang dinyatakan dalam persen cahaya yang mampu dipantulkan jika permukaan tersebut menerima sinar. 4. 4.1 HASIL DAN BAHASAN Hasil Penelitian Dari hasil percobaan perlakuan sampel didapatkan data kilap permukaan sebagai berikut: Tabel 3. Data kilap permukaan Ulanga n 1. 2. 3. 4. Ratarata (xi) Ratarata total (X) Varians i group (s) ni (xi– x) JKT = .. ni (xi – X) (ni – 1) si^ JKG = .. (ni – 1) si^ 0,0 30,12 30,45 33,87 29,34 30,945 Penambahan sakarin (gram per liter) 0,25 0,50 0,75 30,33 38,73 55,14 36,34 40,23 50,45 35,88 45,75 58,45 38,43 48,31 56,75 35,245 43,255 55,197 1,00 35,78 30,24 28,35 33,35 31,93 39,314 3,0143 8,9759 15,351 8,8827 8,1278 350,24 2 82,975 9 77,637 7 1261.3 84 272,65 42 2044,6 871 9,0429 26,927 46,053 26,683 24,383 5 133,05 58 103 Jurnal Teknik Mesin Vol. 2, No 2, Desember 2005 Tabel 4. Analisis variansi Sumber variansi Penambahan sakarin Jumlah kwd 2044,68 71 dk 4 Kwd rata-rata 511,1717 Sesatan 133,055 8 0,36494 9 15 8,870843 Jumlah F 57 ,6 28 9 S 0,25 35,25 S 1,0 31,93 S 0,0 30,95 s ni 8,870843 S.. = v 4 S.. = v rp Rst = rp x P 3 3,225 7,15211 3,060 4 3,603 7,9904 5 3,907 8,6645 Pembandingan dengan rata – rata S 0,75 dengan S 0,5=(x4 – x3)=55,1975 – 43,255 = 11,942 11,942 > 6,8349 S 0,75 dengan S 0,25= (x3 – x2)=43,255 – 35,245 = 8,010 8,010 > 6,8349 S 0,25 dengan S 1,0= (x3 – x5)= 35,245 – 31,93= 3,315 3,315 < 6,8349 S 1,0 dengan S 0,0 = (x5 – x1)= 31,93 – 30,945= 0,9965 0,9965 < 6,8349 S 0,25 dengan S 0,0= (x2 – x1)= 35,93 – 30,945= 4,995 4,995 < 7,15211 Ada pengaruh penambahan sakarin terhadap kualitas kilap permukaan. 4.2 Bahasan Pada proses elektrolisa pelapisan proses pengendapan terjadi karena beda potensial antara larutan dengan benda kerja sebagai katoda, dimana beda potesial tersebut disebabkan energi dari luar yang dialirkan masuk melalui anoda – katoda. Atom demi atom logam nikel mengendap ke permukaan katoda (sampel). Kecepatan atom – atom tersebut mengendap pada katoda larutan itu sendiri. Semakin besar kecepatan atom –atom tersebut mengendap akan didaptkan permukaan lapisan yang buram dan kasar. Dengan adanya penambahan larutan sakarin akan menciptakan situasi larutan yang menyebabkan kecepatan atom – atom logam nikel mengendap pada permukaan dengan kecepatan yang lebih lambat, sehingga didapatkan kualitas kilap permukaan yang lebih baik. = 2,217710 2 3,082 6,8349 Pengaruh sakarin “F” faktual 57,6849 Ho ditolak Dari hasil hitungan diatas didapat harga rata – rata dengan peringkat sebagai berikut: v Dari analisis data sampel penelitian pengaruh sakarin terhadap kualitas kilap permukaaan lapisan didapatkan hasil hitung sebagai berikut (tingkat kesalahan 0,005): “F” tabel Uji rentang Newman Keuls S 0,5 43,255 Dari hitungan di atas dapat disimpulkan bahwa perlakuan yang dilakukan dengan konsentrasi sakarin yang berbeda – beda, didapatkan kualitas kilap yang bervariasi. 19 Berdasarkan tabel untuk dk (4 , 15) didapatkan harga “F” = 3,060. Untuk penambahan sakarin “F” factual = 57,6289 sehingga hipotesis diterima dan dapat disimpulkan bahwa ada pengaruh penambahan sakarin terhadap kualitas kilap permukaan endapan nikel. S 0,75 55,1975 ISSN 1829-8958 5. PENUTUP 5.1 Kesimpulan Untuk memperbaiki tampak rupa (kualitas kilap) permukaan hasil endapan lapis nikel diperlukan bahan tambah, salah satu alternatif bahan tambah yang dapat digunakan yaitu, sakarin. Dengan penambahan sakarin kurang dari 0,25 gram per liter tidak menampakkan perubahan kualitas kilap, tetapi dengan penambahan 0,75 gram per liter didapatkan kualitas kilap yang baik, jika penambahan sakarin terlalu banyak (lebih besar dari 1,0 gram per lter) akan menyebabkan permukaan endapan kusam (tidak mengkilap) dan kotor. 5.2 Saran Untuk memperbaiki hasil kualitas kilap endapan dengan menambahkan sejumlah bahan tambah, kita harus hati–hati karena jika terlalu banyak justru akan mencemarkan larutan itu sendiri, sehingga pemberian bahan tambah ini harus dilakukan dengan teliti. 104 Sakarin Sebagai Bahan Pengkilap Larutan Proses Lapis Nikel (Rusmardi) Jika kondisi larutan sudah tercemar, untuk membersihkan larutan dari bahan pencemar tersebut diperlukan biaya yang cukup mahal. Jika belum sangat mengenal sifat–sifat bahan tambah yang akan digunakan sebaiknya dicoba dulu proses dengan skala lebih kecil, sehingga jika terjadi penyimpangan tidak terlalu merugikan. PUSTAKA 1. …………. Canning Handbook Electroplating. 22th edition Canning England. 2. ………….. Metal Finishing Enggineering Gold Plating Other Precius Metal. Japan International Agency. 3. Dennis. Nikel and Kromium Plating. NewButter World, 1972. 4. K, Wahyuddin. Kursus Elektroplating dan Penerapannya, Lembaga Metalurgi Nasional. LIPI, Jakarta, 1980 5. Raymond H Myers. Ilmu Peluang dan Statistika untuk Insinyur dan Ilmuwan. ITB, Bandung, 1986 6. Sujana, Dr. Bandung, 1982 Metoda Statistika. On Ltd Tarsito, 105