PENGARUH KOMPOSISI DAN UKURAN PARTIKEL

advertisement

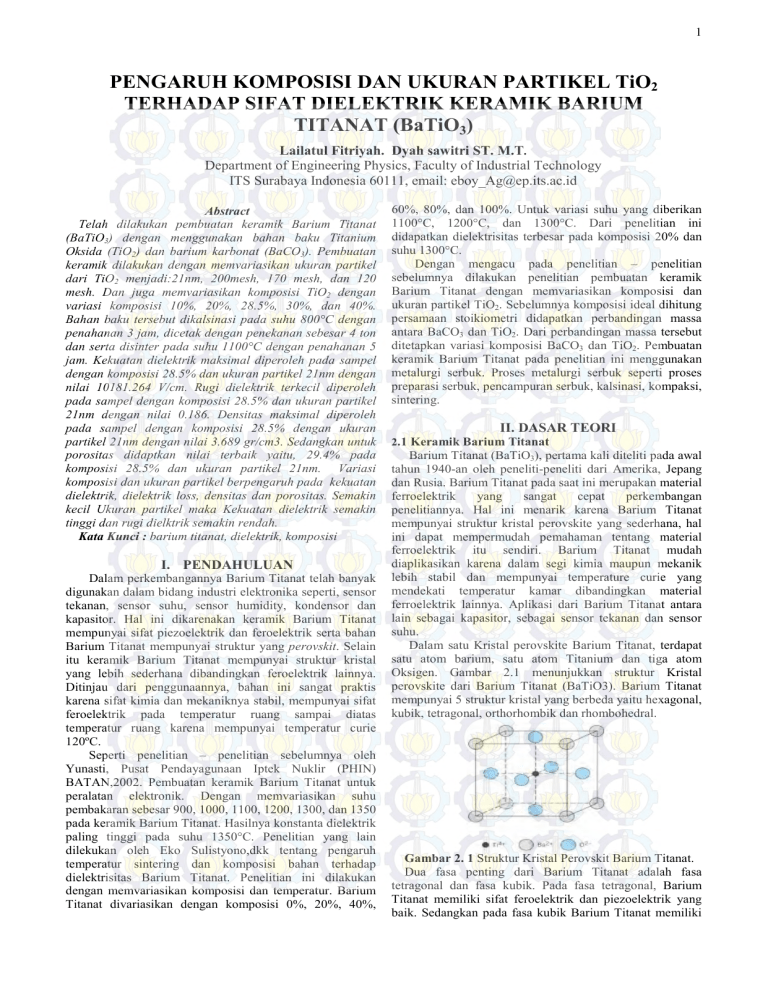

1 PENGARUH KOMPOSISI DAN UKURAN PARTIKEL TiO2 TERHADAP SIFAT DIELEKTRIK KERAMIK BARIUM TITANAT (BaTiO3) Lailatul Fitriyah. Dyah sawitri ST. M.T. Department of Engineering Physics, Faculty of Industrial Technology ITS Surabaya Indonesia 60111, email: [email protected] Abstract Telah dilakukan pembuatan keramik Barium Titanat (BaTiO3) dengan menggunakan bahan baku Titanium Oksida (TiO2) dan barium karbonat (BaCO3). Pembuatan keramik dilakukan dengan memvariasikan ukuran partikel dari TiO2 menjadi:21nm, 200mesh, 170 mesh, dan 120 mesh. Dan juga memvariasikan komposisi TiO2 dengan variasi komposisi 10%, 20%, 28.5%, 30%, dan 40%. Bahan baku tersebut dikalsinasi pada suhu 800°C dengan penahanan 3 jam, dicetak dengan penekanan sebesar 4 ton dan serta disinter pada suhu 1100°C dengan penahanan 5 jam. Kekuatan dielektrik maksimal diperoleh pada sampel dengan komposisi 28.5% dan ukuran partikel 21nm dengan nilai 10181.264 V/cm. Rugi dielektrik terkecil diperoleh pada sampel dengan komposisi 28.5% dan ukuran partikel 21nm dengan nilai 0.186. Densitas maksimal diperoleh pada sampel dengan komposisi 28.5% dengan ukuran partikel 21nm dengan nilai 3.689 gr/cm3. Sedangkan untuk porositas didaptkan nilai terbaik yaitu, 29.4% pada komposisi 28.5% dan ukuran partikel 21nm. Variasi komposisi dan ukuran partikel berpengaruh pada kekuatan dielektrik, dielektrik loss, densitas dan porositas. Semakin kecil Ukuran partikel maka Kekuatan dielektrik semakin tinggi dan rugi dielktrik semakin rendah. Kata Kunci : barium titanat, dielektrik, komposisi I. PENDAHULUAN Dalam perkembangannya Barium Titanat telah banyak digunakan dalam bidang industri elektronika seperti, sensor tekanan, sensor suhu, sensor humidity, kondensor dan kapasitor. Hal ini dikarenakan keramik Barium Titanat mempunyai sifat piezoelektrik dan feroelektrik serta bahan Barium Titanat mempunyai struktur yang perovskit. Selain itu keramik Barium Titanat mempunyai struktur kristal yang lebih sederhana dibandingkan feroelektrik lainnya. Ditinjau dari penggunaannya, bahan ini sangat praktis karena sifat kimia dan mekaniknya stabil, mempunyai sifat feroelektrik pada temperatur ruang sampai diatas temperatur ruang karena mempunyai temperatur curie 120ºC. Seperti penelitian – penelitian sebelumnya oleh Yunasti, Pusat Pendayagunaan Iptek Nuklir (PHIN) BATAN,2002. Pembuatan keramik Barium Titanat untuk peralatan elektronik. Dengan memvariasikan suhu pembakaran sebesar 900, 1000, 1100, 1200, 1300, dan 1350 pada keramik Barium Titanat. Hasilnya konstanta dielektrik paling tinggi pada suhu 1350°C. Penelitian yang lain dilekukan oleh Eko Sulistyono,dkk tentang pengaruh temperatur sintering dan komposisi bahan terhadap dielektrisitas Barium Titanat. Penelitian ini dilakukan dengan memvariasikan komposisi dan temperatur. Barium Titanat divariasikan dengan komposisi 0%, 20%, 40%, 60%, 80%, dan 100%. Untuk variasi suhu yang diberikan 1100°C, 1200°C, dan 1300°C. Dari penelitian ini didapatkan dielektrisitas terbesar pada komposisi 20% dan suhu 1300°C. Dengan mengacu pada penelitian – penelitian sebelumnya dilakukan penelitian pembuatan keramik Barium Titanat dengan memvariasikan komposisi dan ukuran partikel TiO2. Sebelumnya komposisi ideal dihitung persamaan stoikiometri didapatkan perbandingan massa antara BaCO3 dan TiO2. Dari perbandingan massa tersebut ditetapkan variasi komposisi BaCO3 dan TiO2. Pembuatan keramik Barium Titanat pada penelitian ini menggunakan metalurgi serbuk. Proses metalurgi serbuk seperti proses preparasi serbuk, pencampuran serbuk, kalsinasi, kompaksi, sintering. II. DASAR TEORI 2.1 Keramik Barium Titanat Barium Titanat (BaTiO3), pertama kali diteliti pada awal tahun 1940-an oleh peneliti-peneliti dari Amerika, Jepang dan Rusia. Barium Titanat pada saat ini merupakan material ferroelektrik yang sangat cepat perkembangan penelitiannya. Hal ini menarik karena Barium Titanat mempunyai struktur kristal perovskite yang sederhana, hal ini dapat mempermudah pemahaman tentang material ferroelektrik itu sendiri. Barium Titanat mudah diaplikasikan karena dalam segi kimia maupun mekanik lebih stabil dan mempunyai temperature curie yang mendekati temperatur kamar dibandingkan material ferroelektrik lainnya. Aplikasi dari Barium Titanat antara lain sebagai kapasitor, sebagai sensor tekanan dan sensor suhu. Dalam satu Kristal perovskite Barium Titanat, terdapat satu atom barium, satu atom Titanium dan tiga atom Oksigen. Gambar 2.1 menunjukkan struktur Kristal perovskite dari Barium Titanat (BaTiO3). Barium Titanat mempunyai 5 struktur kristal yang berbeda yaitu hexagonal, kubik, tetragonal, orthorhombik dan rhombohedral. Gambar 2. 1 Struktur Kristal Perovskit Barium Titanat. Dua fasa penting dari Barium Titanat adalah fasa tetragonal dan fasa kubik. Pada fasa tetragonal, Barium Titanat memiliki sifat feroelektrik dan piezoelektrik yang baik. Sedangkan pada fasa kubik Barium Titanat memiliki 2 konstanta dielektrik yang sangat tinggi dan cocok untuk aplikasi kapasitor ( multilayered ceramic capacitors ). Pada temperatur diatas 1460ºC barium titanat mempunyai struktur Kristal hexagonal. Pada saat terjadi pendinginan pada suhu 1460ºC, terjadi perubahan struktur kristal dari hexagonal menjadi kubik. Keadaan yang sangat penting terjadi pada temperatur 120ºC karena pada temperatur ini, barium titanat bertransformasi secara spontan dari paraelektrik menjadi ferroelektrik. 2.3 Proses Teknologi Serbuk Metode teknologi serbuk memerlukan bahan dasar berupa serbuk yang berukuran sangat kecil. Ukuran serbuk yang kecil diperlukan agar komponen – komponen pembentuk bahan dapat saling berdeposisi (bereaksi) ketika bahan mengalami pemanasan. Sebagaiman yang pernah dilakukan oleh beberapa peneliti, penyediaan serbukbahan yang halus dilakukan dengan ball milling. Pada proses teknologi serbuk ini terdiri dari : penghalusan (penggerusan) bahan baku, penyaringan, pencampuran dan kalsinasi. Pada proses teknologi serbuk faktor yang menentukan sifat keramik adalah: kehalusan serbuk, homogenitas dan kemurnian bahan. Teknologi serbuk yang sering dipakai pada industri-industri keramik adalah teknik konvensional (pencampuran padatan-padatan). Penyaringan dimaksudkan untuk memisahkan material dengan ukuran yang tidak seragam. Ukuran butir biasanya menggunakan ukuran mesh. Pencampuran bahan dapat dilakukan dengan metode basah maupun kering, dengan cara manual ataupun masinal. Didalam penyiapan bahan ini ada proses-proses tertentu yang harus dilakukan antara lain pengurangan ukuran butir dan penyaringan Dalam hal ini yang perlu diperhatikan adalah mengenai ukuran butir dari masingmasing bahan dasar tersebut. Pengurangan ukuran butir dapat dilakukan dengan penumbukan dengan agate mortar. Waktu penggilingan berpengaruh pada tingkat homogenitas dan kehalusan serbuk 2.4 Sifat Dielektrik Barium Titanat Berbeda dari konduktor, material ini tidak memiliki elektron bebas yang dapat bergerak dengan mudah didalam material elektron dalam dielektrik merupakan elektron terikat. Dibawah pengaruh medan listrik, pada suhu kamar, pergerakan elektron hampir tidak terdeteksi. Namun pada temperatur tinggi aliran arus bias terdeteksi jika diberikan medan listrik pada dielektrik. Arus ini bukan saja ditimbulkan oleh elektron yang bergerak tetapi juga oleh pergerakan ion dan pergerakan molekul polar yaitu molekul yang membentuk dipole. Peristiwa pergerakan elektron, ion, dan molekul-molekul polar di dalam dielektrik yang diakibatkan oleh adanya medan listrik disebut peristiwa polarisasi. Peristiwa polarisasi menyebabkan dielektrik terpolarisasi, suatu keadaan di mana dua sisi yang berlawanan dari selembar dielektrik mengandung muatan yang berlawanan; dielektrik dalam keadaan seperti ini disebut elektret. Dalam teknologi elektro dielektrik banyak digunakan pada kapasitor dan sebagai material isolasi. Kita akan mengawali pembahasan di bab ini dengan melihat tiga faktor yang digunakan untuk melihat kualitas dielektrik yaitu permitivitas relatif, faktor desipasi, dan kekuatan dielektrik. 2.4.1 Permitivitas Relatif Permitivitas relatif suatu dielektrik (disebut juga konstanta dielektrik), εr, didefinisikan sebagai perbandingan antara permitivitas dielektrik, ε, dengan permitivitas ruang hampa,ε0. = (2. 1) Jika suatu dielektrik dengan permitivitas relatif εr disisipkan di antara elektroda kapasitor pelat paralel yang memiliki luas A dan berjarak d, maka kapasitansi pelat paralel yang semula (sebelum disisipi dielektrik). = ≈ (2. 2) Berubah menjadi, (2. 3) = Atau = (2. 4) Jadi penyisipan dielektrik pada kapasitor pelat paralel akan meningkatkan kapasitansi sebesar εr kali. Nilai permitivitas relatif untuk beberapa polimer termuat dalam Tabel 2.1. Tabel 2.1 Nilai Permitivitas Relative Beberapa Bahan. Bahan Konstanta dielektrik Vakum 1 Udara 1,00054 Polietilena 2,25 Kertas 3,5 PTFE 2,1 (Teflon(TM)) Polistirena 2,4-2,7 Kaca pyrex 4,7 Karet 7 Silikon 11,68 Metanol 30 Beton 4,5 Air (20 °C) 80,10 Barium titanat 1200 Jika kapasitor diberi tegangan yang berubah terhadap waktu, vC, maka arus yang mengalir melalui kapasitor, iC, adalah = (2. 5) Jika muatan pada kapasitor adalah, qC, maka = = = (2. 6) Jika arus yang melalui kapasitor adalah iC maka tegangan yang timbul pada kapasitor adalah = (2. 7) Jika tegangan yang diterapkan adalah tegangan bolak-balik sinusoidal, = sin dengan ω = 2π di mana f adalah frekuensi, maka arus kapasitor, ! = = "# ! = ! + % (2. 8) Jadi arus bolak-balik pada kapasitor mendahului tegangannya sebesar 90°. Hal ini hanya berlaku jika tidak terjadi kehilangan daya pada dielektrik. Dalam kenyataan arus kapasitor mendahului tegangan dengan sudut kurang dari 90o, yaitu (90o-δ). Jadi, = ! + %° − ' (2. 9) 3 Diagram fasor dari situasi ini terlihat pada Gambar 10 (a) IC adalah fasor arus kapasitor dan VC adalah fasor tegangan kapasitor. IC terdiri dari dua komponen yaitu IC0 yang 90o mendahului VC, dan IRp yang sefasa dengan VC. Arus yang sefasa dengan tegangan akan memberikan daya yang diserap oleh kapasitor arus ini dapat digambarkan sebagai arus yang mengalir melalui suatu resistansi Rp yang terhubung parallel dengan kapasitor. Dengan demikian suatu kapasitor dapat digambarkan dengan rangkaian ekivalen seperti pada Gambar 10 (b) Gambar 2. 1 Diagram Fasor Dan Rangkaian Ekivalen Kapasitor Nilai Rp untuk rangkaian ekivalen ini adalah, = (2. 10) () = = * () * +, ' !.' Daya yang diserap kapasitor adalah, / = *0() () = 0 () = !0 .' (2. 11) Daya ini adalah daya yang diserap oleh dielektrik dalam kapasitor. Persamaan (2.11) dapat kita tulis, / = ! 0 +, ' (2. 12) Tanδdisebut faktor desipasi dan εrtanδdisebut faktor rugirugi dielektrik. Seperti halnya permitivitas relatif, faktor desipasi juga diberikan dalam dua nilai frekuesi. Sesungguhnyalah bahwa kedua besaran ini, yaitu εr dan tanδ, tergantung dari frekuensi. Selain frekuensi mereka juga tergantung dari temperatur. Kedua hal ini akan kita bahas lebih lanjut. Dielektrik yang memiliki εr besar biasanya memiliki faktor rugi-rugi besar pula. Nylon dan acrylic yang memiliki εr tinggi, ternyata juga memiliki tanδbesar pula jadi faktor rugi rugi, εrtanδ, juga besar. Suatu kompromi diperlukan dalam pemanfaatannya. 2.4. 2 Kekuatan Dielektrik Kekuatan dielektrik adalah nilai gradien potensial, V/mm, yang menunjukkan kemampuan suatu bahan dielektrik menahan pengaruh dari medan listrik. Jika bahan dielektrik dikenakan medan listrik, maka ion-ion didalam bahan dielektrik yang masing-masing bermuatan q akan mengalami pergeseran tempat sejauh de sehingga terjadi polarisasi. Perkalian muatan q dengan de ini disebut momen dipole pe. Terjadinya polarisasi pada bahan mengakibatkan timbulnya dipole magnetic. Jumlah momen dipole tiap satuan volume dinamakan besaran polarisasi (ρ). 1 = ∑ ) (2. 13) Sedangkan besaran momen dipole adalah: ) = . (2. 14) Sehingga persamaan menjadi: (2. 15) 1 = ∑ - 1 = 4) = ∑ (2. 16) dengan ρ = polaritas dielektrik (Coulomb/m2) p = momen dipole (Coulomb/m) V = volume badan (m3) q = muatan elektron (Coulomb) d = jarak antara muatan positif dan negatif (m) 56 = rapat muatan polarisasi dalam dielektrik Adanya muatan positif dan negatif didalam bahan dielektrik saling menetralkan sehingga yang berpengaruh hanya terdapat pada permukaan. Kuat medan listrik sebelum terdapat bahan dielektrik adalah: 4 7= (2. 17) Sehingga pada bahan dielektrik besar kuat medan listrik menjadi: 4 84 7= - 0 (2. 18) (2. 19) 4 = 4- + 4) dengan 59 = rapat muatan total σ = rapat muatan bebas Persamaan (2.6) dan (2.7) disubstitusi menjadi: 4 = 7 + 1 (2. 20) Pada bahan dielektrik pada umumnya besaran polarisasi berbanding lurus dengan kuat medan listrik dan suseptibilitas listrik (Xe). Sehingga harga σt menjadi: 4 = (2. 21) 4 = - + :; (2. 22) Bila antara dua elektroda diberi bahan dielektrik dan beda potensial dinaikkan, maka akan meningkatkan rapat muatan dielektriknya. Hal ini dapat menyebabkan pelepasan muatan, sehingga terjadi arus bocor dan bahan dielektrik berubah menjadi bahan konduktor. Dalam hal ini isolator mengalami kegagalan listrik atau terjadi tembus listrik (breakdown). Kemampuan isolator menahan kegagalan listrik ini dinamakan kekuatan dielektrik yang besarnya: > (2. 23) <= = dengan DS = kekuatan dielektrik (kuat medan tembus), V/mm Vbr = tegangan tembus (tegangan breakdown), V d = tebal isolator, (mm) Dalam pengukuran kekuatan dieletrik pada eksperimen, Vbr diidentifikasikan sebagai tegangan maksimum yang menyebakan terjadinya breakdown atau tegangan tembus. 2. 5 Pengukuran Densitas Massa jenis adalah pengukuran massa setiap satuan volume benda.Semakin tinggi massa jenis suatu benda, maka semakin besar pula massa setiapvolumenya. Massa jenis rata-rata setiap benda merupakan total massa dibagidengan total volumenya. Sebuah benda yang memiliki massa jenis lebih tinggi(misalnya besi) akan memiliki volume yang lebih rendah daripada bendabermassa sama yang memiliki massa jenis lebih rendah (misalnya air). Massa jenis atau densitas merupakan ukuran kepadatan dari suatu material. Densitas secara umum dibagi menjadi 2 yaitu bulk density dan true density. Dalam hal ini yang diukur adalah bulk density, merupakan densitas sampel yang berdasarkan volume sampel termasuk dengan pori atau rongga. Untuk benda padatan yang besar dan bentuknya yang beraturan, cara pengukuran bulk density dapat dilakukan 4 dengan mengukur beratnya dan volumenya dengan cara mengukur dimensinya. Sedangkan untuk benda yang bentuknya tidak beraturan maka pengukuran bulk density dapat dilakukan dengan metode Archimedes, yaitu: ? (2. 24) 1= Dimana : ρ = massa jenis (gr/cm3) m = massa kering sampel (gr) V = volume sampel (cm3) Volume sampel dihitung berdasarkan kenaikan volume air dikurangi dengan volume air mula – mula. 2. 6 Porositas Porositas adalah kemampuan keramik yang telah dibakar untuk menyerap air melalui pori-pori. Tingkat porositas dapat dihitung melalui proses perebusan dan perendaman benda uji di waktu tertentu. Uji porositas yaitu kegiatan pengujian untuk mengetahui tingkat penyerapan air suatu benda uji dari massa benda yang telah dibakar. Daya penyerapan terhadap air pada benda dengan pori-pori banyak atau porositas besar akan besar, sebaliknya, bila benda uji mengalami proses “vitrifikasi” hingga padat dan tidak berpori lagi, maka daya serap mendekati nol. Perhitungan porositas dapat dilakukan dengan rumus berikut, @A ?; )B;A × -% (2. 25) /@@== = 7. Vugular : Rongga-rongga besar yang berdiameter beberapa mili dan kelihatansekali bentuk bentuknya tidak beraturan, sehingga porositas besar. 8. Cavernous : Rongga-rongga besar sekali yang merupakan gua-gua, sehinggaporositasnya besar. Porositas berdasarkan kuantitas : • ( 0% ± 5 %) dapat diabaikan (negligible) • (5% ± 10%) buruk (poor) • (10%- 15%) cukup baik (fair) • (15%- 20%) baik (good) • (20%- 25%) sangat baik ( very good ) • (>25%) istimewa ( excellent ) II. METODOLOGI PENELITIAN @A ?; > AB )@@== = × -% E> AB E>8EB× (2. 26) 1 )@@== = × -% (2. 27) > AB Dimana : Mk = Massa kering Mb = Massa basah Porositas dibagi 2 berdasarkan asal usulnya : 1. Original (Primary) Porosity yaitu porositas yang terbentuk ketika proses pengendapan batuan (deposisi)tanpa ada faktor lain. Pada umumnya terjadi pada porositas antar butiran padabatupasir, antar Kristal pada batukapur, atau porositas oolitic pada batukapur. 2.Induced (Secondary) Porosity yaitu porositas yang terbentuk setelah proses deposisi batuan karena beberapaproses geologi yang terjadi pada batuan tersebut, seperti proses intrusi, fault. retakan, dan sebagainya. Proses tersebut akan mengakibatkan lapisan yang sebelumnya nonporosity/permeabelitas menjadi lapisan berporositas. Contohnya retakan pada shale dan batukapur, dan vugs atau lubang-lubang akibat pelarutanpada batukapur. Batuan yang berporositas original lebih seragam dalam karakteristik batuannya daripada porositas induced.Porositas berdasarkankualitas : 1. Intergranuler : Pori-pori terdapat di antara butir. 2. Interkristalin : Pori-pori terdapat di antara kristal. 3. Celah dan rekah : Pori- pori terdapat di antara celah/rekahan. 4. Pin-point porosity : Pori-pori merupakan bintikbintik terpisah-pisah, tanpaterlihat bersambungan. 5. Tight :Butir-butir berdekatan dan kompak sehingga pori-pori kecil sekali danhampir tidak ada porositas. 6. Dense :Batuan sangat kecil sehingga hampir tidak ada porositas. Gambar 3.1 Metodologi Penenlitian 3.1 Langkah-langkah yang dilakukan dalam melakukan penelitian ini antara lain: a. Penyiapan bahan baku, yang terdiri dari 2 bahan yaitu Barium Carbonat (BaCO3) dan Titanium Dioksida (TiO2). b. Penghalusan, dalam hal ini TiO2 yang mikro digerus dengan menggunakan agate mortar sampai lolos ayakan 120 mesh,170 mesh dan 200 mesh. Dan untuk TiO2 nano tidak memerlukan penghasulan. c. Penimbangan, TiO2 yang berukuran 120 mesh, 170 mesh dan 200 mesh dan TiO2 yang berukuran nano. d. Serta BaCO3 masing-masing ditimbang sesuai dengan komposisi yang sudah ditentukan. Pencampuran, bahan dicampur dengan alkohol sesuai dengan ukuran yang ditentukan. 5 e. Pengadukan dan pengeringan, pengadukan dan pengeringan bahan dilakukan dengan magnetic stirer. Penghalusan ulang, bahan yang sudah dikeringkan biasanya akan memadat, sehingga perlu adanya penggerusan ulang. Penggerusan ulang ini dimaksudkan agar bahan yang sudah memadat menjadi serbuk kembali. Kalsinasi, setelah di haluskan ulang selanjutnya dilakukan kalsinasi pada bahan tersebut dengan suhu 800˚C. Pencetakan, setelah dikalsinasi selanjutnya dilakukan pencetakan agar bahan tersebut menjadi berbentuk padatan (pelet). Sintering, selanjutnya sesudah proses pencetakan selesai pelet yang sudah terbentuk disinter pada suhu 1100ºC. Karakterisasi, pengujian yang dilakukan ada 3 yaitu uji kekuatan dielektrik, uji densitas,dielektrik loss. f. g. h. i. j. III. HASIL EKSPERIMEN DAN ANALISIS DATA 4.1. 1 Data Perhitungan Kekuatan Dielektrik Kekuatan dielektrik dihitung berdasarkan persamaan 2.23. Tabel 4.1 merupakan data kekuatan dielektrik yang telah di rata- rata. Hal ini dilakukan untuk mempermudah analisa data. Dari tabel 4.1 dibuat kurva kekuatan dielektrik. Kekuatan dielektrik adalah gradien tegangan maksimum yang masih bias ditahan oleh bahan. Sumbu x pada gambar 4.1 merupakan persentase komposisi dari masing – masing ukuran partikel. Pada gambar 4.1 dapat dilihat bahwa kurva kekuatan dielektrik paling tinggi diperoleh pada komposisi 28.5 %, komposisi 28.5% ini adalah komposisi dengan 4.275 gram TiO2 dan 10.275 gram BaCO3. Persentase komposisi massa dari 10% menuju 28.5% mencapai kenaikan kekuatan dielektrik namun untuk komposisi dari 28.5 % menuju 40 % data kekuatan dielektrik mengalami penurunan. Komposisi 28.5 % ini adalah komposisi yang diperoleh dari perhitungan stoikiometri. 4.1. 2 Data Perhitungan Rugi Dielektrik Perhitungan dielektrik loss diperoleh dari data pengukuran tegangan tembus dan dihitung dengan persamaan 2.12. Sehingga diperoleh data rata – rata rugi dielektrik pada masing – masing sampel. Tabel 4. 1 Data Perhitungan Rata – Rata Rugi Dielektrik Rugi Dielektrik Komposisi Nano 200 170 120 (%) Mesh Mesh Mesh 25.125 26.791 26.906 30.861 10% 19.591 25.561 26.28 30.535 20% 18.603 22.997 23.396 24.349 28.5% 23.059 25.281 26.223 28.392 30% 29.91 29.796 30.084 31.752 40% Tabel 4.2 merupakan data perhitungan data rugi dielektrik yang telah dirata – rata. Hal ini untuk memudahkan perhitungan data. Tabel 4.1 Data Rata – Rata Kekuatan Dielektrik Ds (V/mm) Komposisi Nano 200 170 120 (%) mesh Mesh Mesh 2579.472 2614.007 2614.041 1864.064 10 % 3920.482 3927.417 3839.676 2475.197 20 % 28.5 % 10181.264 6378.622 5969.718 4417.624 3763.204 3183.159 2884.344 2456.397 30 % 1934.822 1930.566 1912.157 1811.594 40 % Dari tabel 4.1 bisa dilihat bahwa kekuatan dielektrik Barium Titanat yang dihasilkan pada penelitian ini adalah 10181.264 (V/cm). Nilai ini diperoleh dari ukuran partikel 21nm dan persentase komposisi 28.5%. Gambar 4. 2 Grafik Rata – Rata Rugi Dielektrik Dielektrik Loss atau rugi – rugi dielektrik atau faktor rugi terjadi karena bahan diberikan medan listrik yang melebihi kemampuannya. Dari perhitungan data dapat dilihat bahwa sampel yang mempunyai kekuatan dielektrik besar memiliki rugi dielektrik yang kecil. Pada komposisi 10 % sampai 28.5 % data rugi dielektrik mengalami penurunan dan pada komposisi 28.5% sampai 40% rugi dielektrik mengalami kenaikan. Hal ini berbeda dengan data kekuatan dielektrik. Rugi dielektrik paling kecil terjadi pada ukuran partikel 21 nanometer dan paling besar terjadi pada ukuran partikel 120 Mesh. Besar – kecilnya rugi dielektrik dipengaruhi oleh pertumbuhan ukuran partikel pada waktu sintering. Gambar 4. 1 Grafik Kekuatan Dielektrik BaTiO3 6 4. 2 Data Pengukuran Densitas Data densitas diambil dengan prinsip Archimedes. Pengukuran massa dan volume dilakukan di laboratorium Energi gedung Robotika – ITS. Ada 2 jenis pengukuran massa, yaitu massa kering dan massa basah. Pengukuran massa kering dilakukan dengan menggunakan timbangan digital pada saat sampel Barium Titanat dalam keadaan kering. Sedangkan pengukuran massa basah dilakukan dengan mencelupkan sampel kedalam air. Tabel 4.2 Data Perhitungan Rata – Rata Densitas Densitas Komposisi Nano 200 Mesh 170 Mesh 120 Mesh (%) (gr/mL) (gr/mL) (gr/mL) (gr/mL) 10% 3.463 3.35 3.309 3.104 20% 3.507 3.498 3.486 3.466 28.5% 3.689 3.644 3.613 3.512 30% 3.56 3.437 3.407 3.214 40% 3.499 3.403 3.346 3.187 Gambar 4. 3 Grafik Data Rata – Rata Perhitungan Densitas Dari tabel 4.3 dapat dilihat bahwa densitas antar sampel mempunyai perbedaan yang sedikit. Densitas tertinggi dimiliki ukuran partikel nano. Dan terendah ukuran partikel 120 Mesh. Pada Gambar 4.3 merupakan data rata – rata hasil perhitungan densitas. Dari tabel 4.5 dibuat kurva pada gambar 4.3. dari kurva dapat dilihat kecenduran bahwa ukuran partikel nano memiliki densitas yang tinggi. Diikuti dengan ukuran partikel 200 mesh, 170 mesh dan 120 mesh. Dan persentase komposisi yang mempunyai densitas tertinggi terletak pada komposisi 28.5%. ini berarti bahwa semakin besar densitas maka semakin besar kekuatan dielektrik dan semakin kecil rugi dielektriknya. 4.4 Data Perhitungan Rata – Rata Porositas Data porositas diambil dari data massa kering, massa basah, dan Volume yang kemudian dihitung dengan persamaan 2.27. dari hasil perhitungan diperoleh data rata – rata pada tabel 4.4. dari data rata – rata porositas sudah telihat bahwa nilai terbesar diperoleh pada komposisi 28.5% dan ukuran partikel 21nm. Tabel 4.4 Data Perhitungan Rata – Rata Porositas Porositas Komposisi (%) 10% 20% 28.5% 30% 40% Nano (%) 34.7 30.6 29.4 30.7 33.2 200 Mesh (%) 38.4 36.6 32.6 33 35.9 170 Mesh (%) 38.7 38.1 35.8 38.4 40.6 120 Mesh (%) 39.4 38.5 37 38.5 42.1 Dari tabel 4.4 dapat dilihat bahwa ukuran partikel 21 nm memiliki porositas yang kecil. Sedangan ukuran 120 Mesh memiliki porositas yang besar. Persentase porositas berarti banyaknya pori – pori yang berada pada sebuah permukaan. Semakin besar densitas maka porositasnya semakin kecil. Dan semakin kecil densitas maka porositasnya semakin besar. Kedua hal ini dapat dilihat pada kurva pada gambar 4.3 dan kurva pada gambar 4.4. Gambar 4. 4 Grafik Data Porositas Pada gambar 4.4 merupakan kurva porositas yang berbanding terbalik dengan kurva densitas. Nilai porositas paling tinggi diperoleh ukuran partikel 120 mesh pada komposisi 28.5 %. Sedangkan porositas terendah diperoleh ukuran partikel nano pada komposisi 28.5%. ini berarti bahwa semakin kecil porositas maka kekuatan dielktriknya semakin besar dan rugi dielektriknya semakin kecil. 4. 1 Karakterisasi XRF Karakterisasi dilakukan dengan karakterisasi XRF (XRay Fluorencens). Karakterisasi ini dilakukan hanya pada nilai kekuatan dielektrik yang terbaik untuk masing – masing ukuran partikel. Karakterisasi XRF dilakukan di laboratorium Energi – gedung Robotika ITS. Dengan menggunakan alat XRF denagn merk PANalitycal. Dari hasil XRF didapatkan : Dari hasil karakterisasi XRF didapatkan persentase kandungan untuk unsur dan oksida. Hasil kandungan untuk unsur didapatkan bahwa nilai tertinggi untuk Ti terletak pada ukuran 21 nanometer dan untuk BaO terletak pada ukuran 170 Mesh. Dari hasil karakterisasi XRF dibuat kurva seperti pada gambar 4.5. 7 Hasil struktur Mikro 120 Mesh Gambar 4. 5 Grafik Hasil Karakterisasi XRF Gambar 4.5 merupakan kurva perbandingan kandungan senyawa BaO dan TiO2. Untuk TiO2 paling tinggi terdapat pada ukuran partikel 21nm. Dan paling kecil terletak pada 120 Mesh. Untuk senyawa BaO persentase paling tinggi pada 170 Mesh dan paling rendah pada ukuran partikel 21 nm. Untuk senyawa TiO2. Kurva mengalami kecenderungan TiO2 paling tinggi pada 21nm yang mempunyai kekuatan dielektrik paling tinggi. 4.4 Hasil Struktur Mikro Gambar struktur mikro menggunakan mikroskop digital. diambil dengan Hasil struktur nikro ukuran 21 Nano Hasil struktur Mikro 200 Mesh Hasil Struktur mikro 170 Mesh Dari hasil struktur mikro dapat dilihat bahwa ukuran partikel 21nm cenderung memiliki permukaan yang halus. Sedangkan untuk ukuran partikel 120 Mesh memiliki permukaan yang kasar. 4. 2 Interpretasi Hasil Analisa Data Dari analisa data yang didapatkan pada perhitungan diatas, maka dapat dilakukan pembahasan mengenai pengaruh variasi komposisi dan ukuran partikel TiO2 terhadap sifat dielektrik Barium Titanat. 4.3.1 Pengaruh Variasi Komposisi Terhadap Sifat Dielektrik Kekuatan dielektrik paling besar berada pada komposisi 28.5%. Komposisi dibawah 28.5% dan diatas 28.5% mengalami penurunan kekuatan dielektrik. Ini berarti komposisi 28.5% adalah komposisi ideal menurut perhitungan data dan perhitungan stoikiometri. Demikian juga terjadi pada rugi dielektrik yang paling rendah terjadi pada 28.5% untuk masing – masing ukuran partikel. Pada komposisi 28.5% memiliki senyawa TiO2 yang lebih besar daripada komposisi 10% dan 20 % sehingga memiliki Kekuatan dielektrik yang tinggi. Sifat senyawa TiO2 yang termasuk dalam golongan logam mempunyai sifat kelistrikan yang tinggi. Hal inilah yang menyebabkan semakin besar komposisi TiO2 pada bahan maka semakin besar nilai kekuatan dielektriknya. Sifat dari senyawa BaCO3 yang mempunyai sifat kekerasan yang tinggi sehingga semakin banyak BaCO3 maka semakin tinggi densitasnya sehingga tegangan tembusnya semakin besar. Yang menyebabkan kekuatan dielektriknya tinggi dan rugi dielektriknya rendah. Sedangkan hal ini tidak terjadi pada komposisi 30% dan 40% karena pada komposisi tersebut senyawa BaCO3 yang dimiliki sedikit meskipun memiliki TiO2 yang lebih banyak. Dapat dilihat juga dari hasil karakterisasi XRF pada kurva gambar 4.5 bahwa ukuran partikel 21nm memiliki komposisi TiO2 yang mendekati komposisi sebelum pemanasan atau komposisi stoikiometri yaitu 28.5%. ini berarti bahwa kandungan TiO2 banyak yang bereaksi atau sedikit yang terbuang. Sedangkan kandungan TiO2 untuk ukuran partikel yang lain banyak mengalami penurunan. Ini berarti TiO2 yang bereaksi sedikit dan banyak TiO2 yang tidak bereaksi. 4.3.2 Pengaruh Ukuran Partikel Terhadap Sifat Dielektrik Dari gambar 4.1 dan gambar 4.2 dapat dilihat bahwa harga kekuatan dielektrik pada BaTiO3 mengalami kenaikan di ukuran partikel Nano (0.021 µm). Demikian juga dengan rugi dielektrik yang mengalami penurunan pada ukuran nano. Sedangkan untuk ukuran 200 mesh (74 8 µm), 170 mesh (88µm) dan 120 mesh (125 µm) kekuatan dielektrik lebih rendah dan rugi dielktrik lebih tinggi daripada ukuran partikel nano. Hal ini terjadi karena pada saat proses sintering ukuran partikel nano membutuhkan waktu yang sedikit untuk mengalami ikatan dengan partikel lain dan untuk membentuk neck. Jadi dengan memberikan waktu yang sama pada masing – masing ukuran partikel, ukuran partikel nano cenderung lebih cepat berikatan dengan partikel nano yang lain. Sehingga pori – pori dari ukuran partikel nano lebih sedikit. Sedangkan pada ukuran partikel 200 Mesh, 170 Mesh, dan 120 Mesh yang diberikan waktu sintering yang sama akan megalami pemuaian dan proses penggabungan yang lambat sehingga masih banyak terbentuk pori – pori. Jadi ukuran partikel akan mempengaruhi sifat akhir suatu bahan setelah dibakar. Bahan yang akan disinter dengan ukuran pertikel yang lebih kecil akan lebih kuat karena luas permukaannya lebih besar sehingga lebih banyak ikatan yang terjadi. Dengan menggunakan ukuran butir yang lebih kecil, maka makin sedikit ruang yang kosong yang terdapat diantara butir sehingga porositasnya akan lebih kecil. Proses sintering (pemanasan) akan menyebabkan partikel halus akan beraglomerasi menjadi bahan padat. Pada saat sintering permukaan butir yang berdekatan akan menyatu. Hal ini akan menyebabkan energi permukaan setelah penyatuan akan lebih kecil dibanding energi permukaan pada saat sebelum menyatu. Dari hasil analisa data yang didapatkan, ternyata pola grafik densitas ang dihasilkan menyatakan kecenderungan tertentu. Densitas menyatakan kerapatan partikel di dalam sampel. Dengan perhitungan sederhana melalui perbandingan massa dan volume didapatkan densitas sampel. Densitas sampel ini bisa dipengaruhi oleh beberapa faktor seperti proses kompaksi dan proses sintering. Proses kompaksi dengan pemberian beban sebesar 4 ton dan penahanan selama 15 menit menyebabkan terjadinya pemadatan atau pengikatan sementara secara mekanik antara butiran partikel menjadi suatu massa ang kompak. Pada saat proses sintering suhu dan waktu penahanan dibuat sama yaitu 1100°C denagn waktu penahanan 5 jam. Pada saat inilah terjadi eliminasi porositas dengan transport massa. Jika dua partikel digabung dan dipanaskan pada suhu tertentu maka dua partikel ini akan berikatan dan membentuk neck. Hal inilah yang menyebabkan sampel barium titanat semakin kompak dan densitasnya semakin meningkat. Gambar 4. 6 Dua Partikel Yang Bergabung Membentuk Neck IV. KESIMPULAN DAN SARAN 5. 1 Kesimpulan Pada penelitian tugas akhir ini telah dilakukan variasi komposisi dan ukuran partikel TiO2 terhadap sifat dielektrik keramik barium titatan (BaTiO3). Berdasarkan data yang diperoleh dan pembahasan maka dapat diambil kesimpulan bahwa, 1. Komposisi ideal TiO2 merupakan komposisi terbaik yang diperoleh berdasarkan stoikiometri untuk menghasilkan kekuatan dielektrik paling tinggi yaitu 28.5 %. 2. Semakin kecil ukuran partikel maka semakin bagus sifat dielektriknya. Nilai Kekuatan dielektrik tertinggi yaitu 10181.26 (V/cm) dan rugi dielektrik terendah yaitu 0.0186. Keduanya diperoleh pada komposisi 28.5% dan ukuran partikel 21nm (0.021µm) 3. Untuk nilai Densitas tertinggi yaitu 3.689 (gr/mL) diperoleh pada komposisi 28.5% pada ukuran partikel 21nm. 4. Untuk nilai porositas terbaik yaitu 29.4% diperoleh pada komposisi 28.5% dan ukuran partikel 21nm. 5.1 Saran Untuk mendapatkan keramik Barium Titant yang mempunyai karakteristik yang baik, maka yang dapat menjadi masukan adalah 1. Dengan memberikan suhu sintering yang lebih tinggi karena semakin tinggi suhu maka kekuatan dielktrik yang dihasilkan semakin besar. V. DAFTAR PUSTAKA Affandi, Ridwan. 2009.”pengaruh komposisi dan besar tekanan terhadap karakteristik bahan porselen” institute teknologi sepuluh nopember, surabaya Allison, Matt. 2007.” Metrology and Analysis of NanoParticulate Barium Titanate Dielectric Material”. Master of Science, Kansas State University. Manhattan,Kansas. Fitri NM, Akhmad. 2007.” Efek fasa kedua barium titanat (Ba2TiO4)terhadap sifat dielektrik barium titanat (BaTiO3)”. Tesis progam studi ilmu dan teknik material ITB. Hsiao-Lin, Wang. 2002. “Structure and Dielctric Properties of Perovskite Barium Titanate (BaTiO3)”. San Jose State University. Harianto, Edi. Sulistyono, eko. sufiana, Deddy. 2001. “ Kalsinasi Barium Karbonat Dalam Campuran Titanium Oksida”. Wawasan TRIDHARMA No.6 tahun XIII April. Ostavius S,Rudy. 2007 .” preparasi dan karakterisasi keramik Bariun Titanat (BaTiO3) dengan metode pertumbuhan butir terorientasi untuk aplikasi piezoelektrik” Program sarjana Prgram studi teknik material-FTI-ITB Sulistyono, Eko. 2002. “ Pengaruh Temperature Intering Dan Komposisi Bahan Terhadap Dielektrisitas Barium Titanat”. Wawasan TRIDHARMA No.9 tahun XIV April. 9 Yunasti. 2002. “ Pembuatn Keramik Barium Titanat untuk Peralatan Elektronik”. BATAN. http://www.scribd.com/doc/52701668/PraktikumDensitas-Dan-Porositas-Batu-Bata-Merah-Putih-TahanAPI-SK-34 http://rgnomotto.blogspot.com/2010/05/8-keramikpengujian-porositas-clay-body_30.html http://www.showmegold.org/news/Mesh.htm Biodata Penulis Nama : Lailatul Fitriyah Tanggal Lahir: 15 April 1988 Alamat : Kalianak Timur – Surabaya Riwayat Pendidikan, • 1994 – 2000 : MI Fathul Huda Pucung – Ngantru – Tulungagung • 2000 – 2003 : MTsN Kunir Blitar • 2003 – 2006 : MAN 3 Kediri • 2006 – sekarang : Teknik Fisika ITS Surabaya

![Material dielektrik [Compatibility Mode]](http://s1.studylibid.com/store/data/000295332_1-8baeddc6e38e03795bb4c9a4fecdf0f4-300x300.png)