II-1 BAB II TINJAUAN PUSTAKA / LANDASAN

advertisement

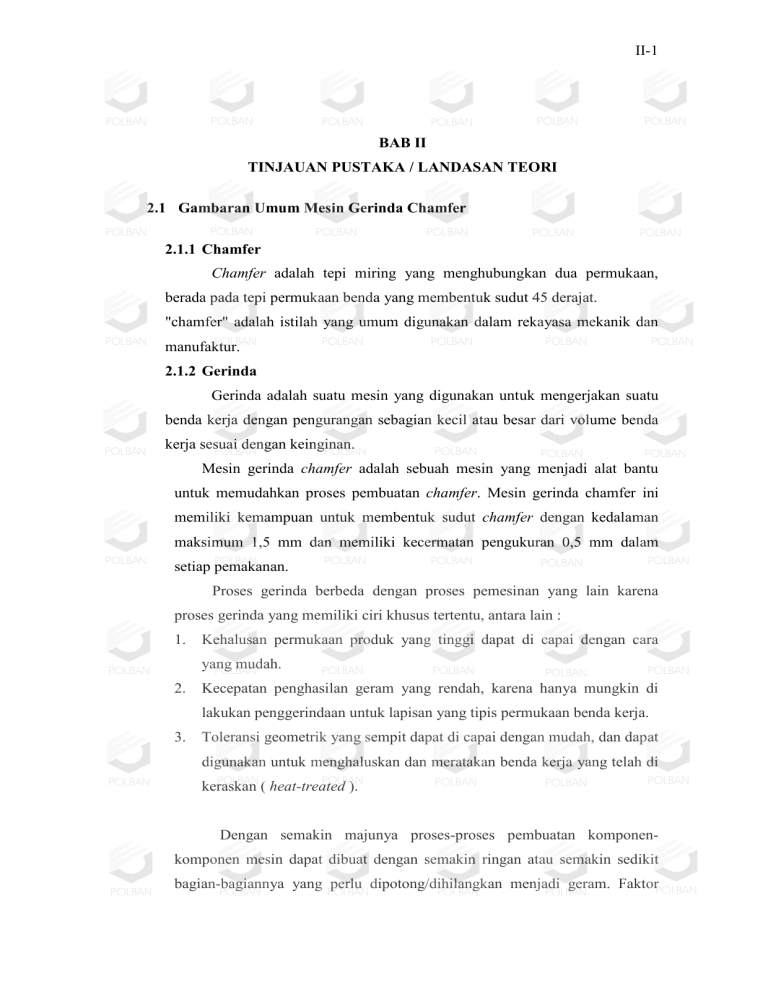

II-1 BAB II TINJAUAN PUSTAKA / LANDASAN TEORI 2.1 Gambaran Umum Mesin Gerinda Chamfer 2.1.1 Chamfer Chamfer adalah tepi miring yang menghubungkan dua permukaan, berada pada tepi permukaan benda yang membentuk sudut 45 derajat. "chamfer" adalah istilah yang umum digunakan dalam rekayasa mekanik dan manufaktur. 2.1.2 Gerinda Gerinda adalah suatu mesin yang digunakan untuk mengerjakan suatu benda kerja dengan pengurangan sebagian kecil atau besar dari volume benda kerja sesuai dengan keinginan. Mesin gerinda chamfer adalah sebuah mesin yang menjadi alat bantu untuk memudahkan proses pembuatan chamfer. Mesin gerinda chamfer ini memiliki kemampuan untuk membentuk sudut chamfer dengan kedalaman maksimum 1,5 mm dan memiliki kecermatan pengukuran 0,5 mm dalam setiap pemakanan. Proses gerinda berbeda dengan proses pemesinan yang lain karena proses gerinda yang memiliki ciri khusus tertentu, antara lain : 1. Kehalusan permukaan produk yang tinggi dapat di capai dengan cara yang mudah. 2. Kecepatan penghasilan geram yang rendah, karena hanya mungkin di lakukan penggerindaan untuk lapisan yang tipis permukaan benda kerja. 3. Toleransi geometrik yang sempit dapat di capai dengan mudah, dan dapat digunakan untuk menghaluskan dan meratakan benda kerja yang telah di keraskan ( heat-treated ). Dengan semakin majunya proses-proses pembuatan komponenkomponen mesin dapat dibuat dengan semakin ringan atau semakin sedikit bagian-bagiannya yang perlu dipotong/dihilangkan menjadi geram. Faktor II-2 keamanan (safety factor) yang ditentukan dalam taraf desain cenderung mengecil, karena analisis kekuatan ataupun analisis kemampuan komponen mesin semakin maju, berkat adanya CAD; Computer Aided Desain. Kesemuanya ini membawa pengaruh pada proses pembuatannya, sehingga proses permesinan terutama proses gerinda perlu direncanakan dan dilaksanakan dengan baik. 2.2 Bagian-Bagian Utama Mesin Gerinda Chamfer 2.2.1 Roda Gerinda Roda gerinda terdiri dari butiran-butiran batu asah yang saling bersambungan diikat oleh suatu perekat, diantara butiran batu asah terdapat bahan perekat dan pori-pori. Bentuk permukaan roda gerinda tersedia 4 macam, setiap macam mempunyai fungsi tersendiri menurut benda kerja yang dikerjakan. Gambar 2.1 Permukaan Gerinda a. Syarat utama yang harus diperhatikan dalam pemilihan roda gerinda ialah: Material (bahan) yang digerinda dan tingkat kekasarannya. Banyaknya material (bahan) yang digerinda dan hasil akhir yang di inginkan. Busur singgungan. b. Faktor yang mempengaruhi perubahan roda gerinda ialah: Kecepatan roda gerinda II-3 Kecepatan benda kerja Kondisi mesin Kecakapan pekerja/operator c. Butiran pengasah (bahan gerinda) Ada beberapa jenis dari butiran pengasah yang digunakan dalam pembuatan roda gerinda yaitu: 1). Aluminium Oksida adalah abrasif yang dibuat dengan memurnikan biji bauksit dalam dapur listrik. Biji bauksit setelah dipanaskan untuk menghilangkan kandungan air kemudian di campur dengan batubara dan besi serta dipanaskan dalam dapur listrik sehingga menjadi oksida aluminium yang sangat keras. Oksidasi ini selanjutnya digiling dan disaring menjadi serbuk abrasif dengan ukuran tertentu. 2). Silikon karbit dibuat dari pasir silika dan karbon dalam dapur listrik, temperatur dapur yang tinggi mencampurkan silika dan karbon dalam bentuk kristal silikon karbid, kristal-kristal ini dihancurkan dan di pisah-pisahkan dengan menggunakan saringan. 3). Zirkonia - Aluminium oksida (Zirconia-Aluminum oxide) Adalah abrasif yang mengandung zirkonia 40%, terbuat dari peleburan oksida zirkonium dan oksida aluminium pada suhu yang sangat tinggi (1900ºC). ini adalah abrasif paduan pertama yang pernah diproduksi. 4). Karbida/Nitrida Boron (CBN, Cubic Boron Nitride) Merupakan jenis serbuk abrasif buatan manusia (tidak ditemukan di alam). Dengan kekerasan dibawah kekerasan intan atau sekitar 2 kali kekerasan oksida aluminium dan tahap temperatur sampai 1400oC (intan mulai terbakar pada 700oC).CBN dibuat dengan memanfaatkan temperatur dan tekanan tinggi seperti pada halnya dalam proses pembuatan intan tiruan. Graphit putih (Hexagon Boron Nitride) sebagai bahan dasar pada II-4 temperatur dan tekanan tinggi yang terkontrol akan berubah menjadi Kristal yang berbentuk kubus. CBN tidak bereaksi terhadap besi sehingga dapat digunakan untuk menggerinda berbagai jenis baja (terutama baja perkakas, tool steels) dengan ekonomik. Sementara itu, karena serbukintan dapat bereaksi dengan besi maka hal ini perlu pelapisan metal (metal coated diamond, armored diamond). 5). Intan RVG Diamond Adalah jenis abrasif yang paling keras, huruf RVG menunjukkan bahwa jenis ini dapat digunakan dengan perekat resinoid atau vitrifikasi dan digunakan untuk proses penggerindaan material yang paling keras seperti karbida tungsten, silikon karbida, dan baja paduan. berlian RVG jenis dapat digunakan untuk proses penggerindaan basah dan kering. MBG-II Diamond (MBG=Metal-Bonded grinding) Adalah abrasif yang dibuat dari kristal tangguh dengan berbentuk gumpalan serbuk, MBG-II tidak mudah pecah dibandingkan dengan jenis RVG. MBG-II digunakan dalam proses gerinda karbida semen, safir, dan keramik serta gerinda elektrolitik. MBS Diamond Adalah abrasif dari kristal sangat kuat dengan permukaan halus, biasanya tidak terlalu gembur. Abrasif ini digunakan dalam gergaji logam perekat (MBS=Metal Saw Bond) untuk memotong beton, marmer, ubin, granit, batu, dan jenis abrasif ini dapat dilapisi dengan nikel atau tembaga yang memberikan struktur ikatan abrasif yang lebih baik untuk memperpanjang umur roda gerinda. II-5 6). Keramik (Ceramic Aluminum Oxide) Adalah jenis abrasif yang dikenal sebagai abrasif SG diperkenalkan oleh perusahaan norton bahan ini performanya melebihi roda aluminium oksida konvensional di gerinda paduan tangguh dan lainnya logam besi dan bukan besi keras. Butir aluminium terbuat dari leburan aluminium oksida yang kemudian dihancurkan dengan ukuran partikel yang diinginkan. ini menghasilkan butiran memiliki partikel-partikel kristal sangat sedikit, dengan jenis gandum, sebanyak seperlima dari permukaan pengasahan bisa hilang ketika sebuah partikel kristal melepaskan diri setelah menjadi tumpul d. Bila memilih batu gerinda perlu di perhatikan hal-hal di bawah ini : Benda kerja yang di gerinda Permukaan/hasil penggerindaan yang di inginkan Banyaknya benda kerja yang akan di gerinda/tebal tipisnya benda kerja yang akan dikurangi dalam penggerindaan. e. Standar penandaan pada roda gerinda Batu gerinda dibuat dari campuran serbuk abrasif dengan bahan pengikat varian yang bisa diturunkan dari kombinasi 2 elemen ini amat banyak, karena jenis dan ukuran serbuk abrasif, jenis bahan pengikat dan prosentasenya serta kepadatan (compactness) atau porositas (porosity) dapat diatur sesuai dengan keinginan pada waktu batu gerinda ini dibuat. Hal ini akan menyulitkan para pemakai yang pada prinsipnya hanya menginginkan satu jenis batu gerinda saja yang cocok bagi proses gerinda yang direncanakannya. Untuk membantu para pemakai, ISO merekomendasikan pemakaian jenis batu gerinda yang telah distandarkan (ISO 525_1975E, Bonded Abrasive Product, General feature, Designation, Range of dimensions and profiles). Kode tersebut merupakan tanda yang harus ada pada batu gerinda, yang terdiri atas 7 kelompok huruf dan angka dengan arti II-6 tertentu seperti yang di tunjukan pada gambar 2.2. Ketujuh kelompok kode tersebut secara berurutan adalah : Gambar 2.2 Standar ISO Penandaan Roda Gerinda 1. Spesifikasi serbuk abrasive (prefix), sesuai dengan klasifikasi lebih lanjut dari pabrik pembuat. 2. Jenis serbuk abrasif Abrasif manufaktur jatuh ke dalam beberapa kelompok utama. Adapun simbol yang digunakan untuk mengidentifikasi mereka adalah: Aluminium-oksida (simbol: A) Karbida silikon (simbol: C) Boron Nitride (simbol: BN) Intan (simbol: MD) 3. Ukuran butir Ukuran butir abrasif menentukan kecepatan penghasilan geram, rongga untuk aliran geram pada batu gerinda, dan kemampuan batu gerinda untuk dibentuk (pada pojok atau tepi roda gerinda yang di bentuk II-7 mengikuti bentuk/profil benda kerja). Batu gerinda dengan serbuk berukuran kecil sesuai dengan penggerindaan benda kerja yang keras dan getas (hard & brittle), untuk proses penghalusan ataupun penggerindaan dengan bidang kontak yang tidak begitu besar. Dengan serbuk ukuran kecil batu gerindanya lebih mudah dibentuk mengikuti bentuk profil dengan ukuran yang teliti. Pada penggerindaan material yang lunak dengan batu gerinda yang berserbuk halus dapat mengakibatkan beban yang terlalu besar sehingga panas yang timbul akan terlalu tinggi yang dapat merusak strukturlapisan terluar benda kerja (hangus; burning). Dalam hal ini perlu digunakan batu gerinda dengan serbuk berukuran besar yang mana rongga antara serbuk akan cukup besar untuk mengalirkan geram yang cukup banyak dalam penggerindaan benda kerja lunak. Apabila bidang kontak besar (misalnya pada penggerindaan diameter dalam), perlu digunakan batu gerinda berukuran kasar. Selain cocok untuk proses pengasaran, batu gerinda dengan ukuran serbuk besar mungkin dapat digunakan dalam proses penghalusan asalkan batu gerinda dapat ditajamkan kembali sehingga bentuk abrasifnya tidak tajam sebagian melainkan rata. 4. Kekerasan atau kekuatan abrasif Kekuatan ikatan serbuk ditentukan oleh jenis dan presentase bahan pengikat. Apabila jumlah pengikat dinaikan (presentase diperbesar) maka volume pengikat yang mengelilingi setiap butir serbuk abrasif semakin besar dan batu gerinda dikatakan semakin keras. Batu gerinda yang lunak (soft acting) cocok untuk penggerindaan benda kerja yang keras. Pada prinsipnya dalam penggerindaan material yang keras perlu dijaga supaya jangan sampai temperaturnya terlalu tinggi sehingga diperlukan batu gerinda dengan serbuk abrasif yang mudah terlepas atau kekuatan ikatannya rendah. Sebaliknya untuk benda kerja yang lunak digunakan batu gerinda yang keras (hard acting) supaya umur batu gerinda lebih lama, selain itu kehalusan benda kerja akan relatif lebih baik. Batu gerinda II-8 dengan grade yang tinggi, jelas diperlukan pada penggerindaan dengan daya yang besar atau kecepatan tangensial batu gerinda yang tinggi. Sebagai ukuran kekuatan ikatan serbuk atau kekerasan batu gerinda digunakan kode abjad dari A s.d Z secara berurutan dengan tingkat kekerasan yang semakin tingi. Sebagai contoh, batu gerinda dapat digolongkan seperti yang terdapat pada tabel 1, E, F, G Sangat lunak H, I, J Lunak L, M, N, O Medium P, Q, R, S Keras T, U, V, W Sangat keras X, Y, Z Super keras Tabel 2.1. Golongan Batu Gerinda 5. Struktur Struktur batu gerinda menyatakan kerapatan atau konsentrasi serbuk persatuan luas. Struktur tersebut didefinisikan dengan menggunakan angka struktur (kelompok 4) yaitu dari 0 s.d. 15. Semakin kecil angka struktur, berarti batu gerinda mempunyai struktur yang kompak (kerapatan serbuk yang tinggi). Tabel 2.2 ini adalah Hubungan antara angka tersebut dengan kerapatan, yaitu : 0, 1, 2 Sangat rapat 3, 4 Rapat 5, 6 Medium 7, 8, 9 Renggang 10,11,12 Sangat renggang Tabel 2.2 Kerapatan Struktur Batu Gerinda 6. Perekat Fungsi perekat adalah memegang butiran abrasif bersama-sama dalam bentuk roda, ada enam jenis perekat yang umum digunakan dalam II-9 pembuatan roda gerinda: vitriefied, resinoid, karet, shelac, silika, dan logam. Perekat vitrified Adalah perekat yang paling sering digunakan pada roda gerinda, terbuat dari tanah liat atau feldspar, Ikatan kuat sampai pada temperatur kerja yang cukup tinggi, tetapi tidak tahan beban kejut atau fluktuasi temperatur yang besar. Temperatur atau daya penggerindaan dengan batu gerinda ini relatif rendah. Tidak terpengaruh oleh cairan pendingin. Resinoid bond/resin sintetis Termasuk jenis polimer yang elastis. Ikatannya kuat dan tahan temperatur yang cukup tinggi. Biasanya digunakan bagi batu gerinda dengan putaran yang sangat tinggi. Karet Termasuk jenis polimer dengan sifat elastisitas yang melebihi keramik. Umumnya digunakan bagi pengikatan intan serta dipakai sebagai roda pengatur pada mesin gerinda tanpa senter. Tahan beban kejut, dan menghasilkan permukaan yang halus. Apabila kondisi penggerindaan terlalu berat akan menimbulkan panas yang terlalu tinggi yang malah merusak struktur metalografi benda kerja. Dapat ditambah serat penguat (fiber, diberi kode RF). Shellac perekat (shellac bond) Termasuk jenis polimer, digunakan dalam proses penghalusan beberapa jenis produk seperti Camshaft, paper mill rolls, dan pisau. Silika (silicate bond) Kekuatan lebih rendah dibandingkan keramik. Karena serbuk mudah terlepas, maka batu gerinda jenis ini sangat cocok digunakan dalam pengasahan mata potong pahat (HSS) berujung runcing yang mudah hangus jika temperatur pengasahannya terlampau tinggi. Tidak perlu II-10 penajaman (self dressing) serta bersifat agak lunak (midler acting) atau dingin (coller acting). Logam perekat (metal bond) Digunakan sebagai bahan pengikat serbuk intan bagi penggerindaan khusus dimana umur batu gerinda lebih dipentingkan daripada tingginya temperatur penggerindaan. Untuk mengasah gelas, batu beton, ataupun sebagai roda penajam batu gerinda lain (dressing wheel). Bahan pengikat metal juga digunakan dalam proses electro chemical grinding yang memerlukan batu gerinda yang bersifat penghantar listrik (konduktor). Setiap pabrik batu gerinda mempunyai beberapa jenis bahan pengikat sesuai dengan hasil penelitian dan pengembangan yang mereka lakukan. Masing-masing menggunakan kode jenis bahan pengikat yang dimulai dengan huruf seperti yang digunakan standar ISO (kelompok 5) dan biasanya ditambah dengan huruf lain (kelompok 6) sebagai kode jenis spesifikasi yang mereka buat. 7. Spesifikasi bahan pengikat (sufix); hanya dicantumkan bilamana perlu sesuai dengan jenis atau modifikasi yang dilakukan pabrik tertentu. f. Perbedaan Dressing dan Truing Dressing Penajaman atau pengaktifan kembali batu gerinda yang telah aus akibat serbuk abrasif telah rusak, rongga antar serbuk pada lapisan terluar batu gerinda telah terisi geram yang tidak terbuang karena gaya sentrifugal dan semburan cairan pendingin. Truing Suatu proses untuk membentuk batu gerinda agar menjadi lingkaran sempurna sehingga konsentris dalam sumbu axis spindle. Pada proses dressing terdapat kekurangan yaitu bentuk akhirnya kurang sempurna sehingga setelah proses ini perlu dilakukan proses truing. II-11 Pengasahan (dressing) ditujukan untuk memperbarui permukaan roda gerinda agar ketajaman pemotongannya baik. Sedangkan truing ditujukan untuk meratakan permukaan roda gerinda. Agar hasil pengasahan (dressing) baik, digunakan roda intan tunggal dengan mengarahkan 10 hingga 15 derajat dari sumbu horizontal roda gerinda dan 1,8 sampai 1,4 inchi dibawah center. Untuk dressing sebaiknya digunakan depth of cut 0,005 mm sampai dengan 0,01mm. Gambar 2.3 Dressing dan Truing g. Balancing Batu Gerinda Menyeimbangkan (balancing) batu gerinda adalah persyaratan penting yang harus dilakukan agar hasil yang diperoleh serta ketepatan penggerindaan baik. Karena batu gerinda yang tidak seimbang jika berputar dengan kecepatan yang tinggi akan menyebabkan getaran pada mesin, sehingga kerusakan komponen mesin akan terjadi. Proses balancing batu gerinda dapat dilakukan dalam keadaan diam (statik) maupun dalam keadaan berputar (dinamik). II-12 h. Pemasangan roda gerinda Pemasangan roda gerinda dilakukan dengan cara menekan dari kedua sisi permukaan lebar gerinda dengan menggunakan flange yang ditekan oleh mur dan ditahan oleh pasak supaya flange tidak bergerak seperti yang terlihat pada gambar 2.4. Gambar 2.4 Pemasangan Roda Gerinda 2.2.1.1 Elemen Dasar dan Klasifikasi Proses Gerinda Gambar 2.5 Proses Gerinda Rata Selubung (Peripheral Surface Gerinda) a. Kecepatan periferal batu gerinda Tergantung pada diameter batu gerinda dan putarannya, maka kecepatan periferal pada tepi gerinda dapat dihitung dengan rumus berikut; II-13 ܸ= ݏ గ ௫ ௗ௦௫ ௦ m/s ……………………………….(1) Dimana, Vs = kecepatan periferal batu gerinda ds = diameter batu gerinda ; mm ns = putaran batu gerinda ; r/min b. Vft = Kecepatan makan tangensial ; mm/s merupakan gerakan osilasi meja dianggap sebagai kecepatan benda kerja vw berharga sekitar 200 s.d 500 m/s. Apabila mesin gerinda rata dilengkapi dengan gerakan translasi meja yang lambat maka kecepatannya berharga (0,15 s.d 35 mm/s). c. Kecepatan penghasilan geram (rate of material removal) dapat dihitung dengan rumus berikut: ܼ = ܽ ܾ௦ ݒ௧ ............................................................(2) ܼ' = ܽ ݒ௧ ................................................................(3) Z =Kecepatan penghasilan geram (mm3/s) Z’= Kecepatan penghasilan geram aktif per lebar batu gerinda (mm3/(s.mm)) a =Kedalaman Pemakanan (mm) bs =Lebar permukaan batu gerinda (mm) vft = Kecepatan makan tangensial (mm/s) d. Tebal Geram Ekuivalen Berdasarkan hasil penelitian yang dilakukan oleh beberapa peneliti sejak dari permulaan abad ke dua puluh sampai dengan tahun tujuh puluhan dan berdasarkan studi perbandingan yang dilakukan oleh badan riset internasional dalam bidang Teknik Produksi (CIRP, International Intitution II-14 For Engineering Research) telah disimpulkan mengenai adanya suatu parameter dasar proses gerinda yang kemudian dinamakan dengan Tebal Geram Ekuivalen (Equivalent Grinding Chip Thickness; heq). Istilah ini mirip dengan istilah tebal geram (Chip Thickness; h) yang digunakan untuk menentukan gaya pemotongan dan umur pahat sebagaimana yang diterapkan pada proses-proses pemesinan lainnya. Secara langsung memang tidak praktis dan hampir tidak mungkin untuk mengukur tebal geram hasil proses gerinda yang berupa serbuk serta menghubungkannya secara matematik dengan geometri mata potong yang tak beraturan pada serbuk abrasif batu gerinda. Oleh karena itu wajar apabila dicari suatu harga ekuivalennya, dan tebal geram ekuivalen ini dapat didefinisikan sebagai berikut. ℎ = ᇱ ௩ೞ = ೝ ௩ ௩ೞ ............................................................................... (3) heq = Tebal geram ekuivalen; µm Z’ = Kecepatan penghasilan geram perlebar aktif; mm3/(s.mm) vs = Kecepatan periferal (tangensial) batu gerinda; m/s fr = a= gerak makan radial, kedalaman penggerindaan; mm/langkah vft = Kecepatan makan tangensial benda kerja; mm/s Gambar 2.6 Penentuan Tebal Geram Ekuivalen II-15 Untuk menentukan suatu jenis material benda kerja mudah atau sulit digerinda, dapat digunakan energi penggerindaan spesifik (u) sebagai ukuran sifat mampu gerinda (grindability) dapat dilihat pada tabel 2.3. Tabel 2.3 Energi Spesifik Specific energy Hardness Alumunium 150 HB 7-27 2,5-10 Cast iron (class 40) 215 HB 12-60 4,5-22 110 HB 14-68 5-25 Titanium alloy 300 HB 16-55 6-20 Tool steel (T15) 37 HRC 18-82 6,5-30 Low-carbon steel(1020) 2.2.2 Hp.min/in3 Material W.s/m3 Motor Listrik Motor listrik merupakan sebuah perangkat elektromagnetis yang mengubah energi listrik menjadi energi mekanik. Energi mekanik ini digunakan untuk, misalnya, memutar impeller pompa, fan atau blower, menggerakan kompresor, mengangkat bahan, dll. a. Prinsip Kerja Motor Listrik Pada motor listrik, tenaga listrik dirubah menjadi tenaga mekanik. Perubahan ini dilakukan dengan adanya perubahan tenaga listrik menjadi tenaga magnetik yang disebut sebagai elektromagnit. Gambar 2.7 Motor Listrik AC II-16 Motor induksi merupakan motor yang paling umum digunakan pada berbagai peralatan industri. Popularitasnya karena rancangannya yang sederhana, murah dan mudah didapat, dan dapat langsung disambungkan ke sumber daya AC. b. Komponen Motor Motor listrik ini memiliki dua komponen listrik utama, yaitu: 1. Rotor. Motor induksi menggunakan dua jenis rotor seperti yang diperlihatkan pada Gambar 2.8. a. Rotor kandang tupai terdiri dari batang penghantar tebal yang dilekatkan dalam petak-petak slots paralel. Batang-batang tersebut diberi hubungan pendek pada kedua ujungnya dengan alat cincin hubungan pendek. b. Lingkaran rotor yang memiliki gulungan tiga fasa, lapisan ganda dan terdistribusi. Dibuat melingkar sebanyak kutub stator. Tiga fasa digulungi kawat pada bagian dalamnya dan ujung yang lainnya dihubungkan ke cincin kecil yang dipasang pada batang as dengan sikat yang menempel padanya. 2. Stator. Stator dibuat dari sejumlah stampings dengan slots untuk membawa gulungan tiga fasa. Gulungan ini dilingkarkan untuk sejumlah kutub yang tertentu. Gulungan diberi spasi geometri sebesar 120 derajat. Gambar 2.8 Konstruksi Motor Induksi II-17 c. Klasifikasi Motor Induksi Motor listrik AC merupakan mesin rotasi pengubah tenaga listrik menjadi tenaga mekanis putar. Motor induksi merupakan motor lisrik arus putar (AC) yang paling banyak dipakai di industri besar dan industri kecil. Hal tersebut dikarenakan, motor listrik mempunyai karakteristik yang mudah dipasang, mudah dioperasikan dan mudah dalam pemeliharaan. pemeliharaan Gambar 2.9 Lilitan Motor Listrik AC Motor induksi dapat diklasifikasikan menjadi dua kelompok utama yaitu: 1. Motor tor induksi satu fasa. Motor ini hanya memiliki satu gulungan stator,, beroperasi dengan pasokan daya satu fasa, memiliki sebuah rotor kandang tupai, dan memerlukan suatu s alat untuk menghidupkan motornya. Sejauh ini motor ini merupakan jenis motor yang pali paling umum digunakan dalam peralatan rumah tangga, seperti kipas angin, mesin cuci dan pengering pakaian, dan untuk penggunaan hingga 3 sampai 4 Hp. 2. Motor induksi tiga fasa. Medan magnet yang berputar dihasilkan oleh pasokan tiga fasa yang seimbang. Motor ter tersebut memiliki kemampuan daya yang tinggi, dapat memiliki kandang tupai atau gulungan rotor (walaupun 90% memiliki rotor kandang tupai). Diperkirakan bahwa sekitar 70% motor di industri menggunakan jenis ini, sebagai contoh, pompa, kompresor, belt conveyor,, jaringan listrik, dan grinder. grinder. Tersedia dalam ukuran 1/3 hingga ratusan Hp. II-18 d. Putaran Motor Induksi Motor induksi bekerja dimana listrik dipasok ke stator yang akan kecepatan sinkron disekitar rotor. Arus rotor menghasilkan medan magnet kedua, yang berusaha untuk melawan medan magnet stator, yang menyebabkan rotor berputar. menghasilkan medan magnet. Medan magnet ini bergerak dengan e. Daya motor Perhitungan erhitungan didapat dari perkalian antara energi spesifik dengan kecepatan penghasilan geram pada proses penggerindaan penggerindaan dengan rumus sebagai berikut: Daya motor P = u × MRR ............................................................ (4) 2.2.3 Rangka Rangka adalah adala salah satu komponen penting pada mesin yang berfungsi sebagai penopang landasan dan tiang untuk bed pada mesin gerinda chamfer. chamfer a. Kekuatan Sambungan Las Dalam perencanaan rangka terdapat sambungan las. Tipe sambungan pengelasan ada 2 jenis yang di tunjukan oleh gambar 2.10 2. dan gambar 2.11, yaitu : 1. Fillet joint Gambar 2.10 Fillet Joint II-19 2. Butt join Gambar 2.11 Butt joint 2.2.4 Dongkrak Kekuatan dongkrak gunting, atau jembatan ini memiliki daya angkat berkisar 1,5 – 2 ton. Mekanisme kerja dari dongkrak ini, akan mengangkat ketika batang sekrupnya diputar secara bertahap bagian dari sisi dongkrak akan meninggi karena ditarik oleh ulir. Gambar 2.12 Dongkrak gunting 2.2.5 Rel Linear Rel linear pada dasarnya ada dalam dua jenis yaitu bulat dan persegi seperti yang terlihat pada gambar 2.13. Kriteria untuk memilih rel linear tidak berbeda dari pada memilih komponen mesin lainnya spesifikasi desain, dan menentukan tujuan dari sistem kerja rel linear. II-20 Gambar 2.13 Rel Linear