pemanfaatan serat rami untuk pembuatan selulosa

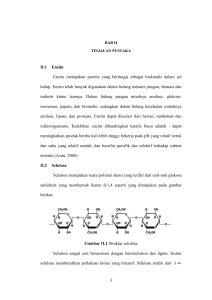

advertisement

PEMANFAATAN SERAT RAMI UNTUK PEMBUATAN SELULOSA Oleh : Tim Puslitbang Indhan Balitbang Dephan (Kol. Umar S. Tarmansyah) http://buletinlitbang.dephan.go.id/index.asp?vnomor=18&mnorutisi=3 PENDAHULUAN Tanaman rami (Boehmeria nivea) merupakan tanaman tahunan yang mudah tumbuh dan berkembang baik di daerah tropis. Rami merupakan tanaman yang serbaguna. Daunnya merupakan bahan kompos dan pakan temak bergisi tinggi, pohonnya baik untuk bahan bakar, tetapi yang paling bernilai ekonomi tinggi adalah serat dari kulit kayunya. Serat rami ini merupakan bahan yang dapat diolah untuk kain fashion berkualitas tinggi dan bahan pembuatan selulosa berkualitas tinggi (selulose α). Selulosa α berkualitas tinggi merupakan salah satu unsur pokok pembuatan bahan peledak dan atau propelan (propellant) yaitu isian dorong untuk meledakkan peluru. Kayu dan serat rami dapat diolah menjadi pulp berkualitas tinggi sebagai bahan baku pembuatan aneka jenis kertas berharga. Tanaman rami juga sangat baik ditanam di lahan gundul atau di lereng ketinggian yang memiliki kemiringan besar. Karena rami tumbuh dari tunas akar sehingga dapat tumbuh dan berkembang biak berumpun dengan cepat seperti halnya bambu. Oleh karena itu tanaman rami sangat efektif untuk menahan erosi. Pada dekade terakhir ini ada upaya percepatan dan perluasan penanaman rami di beberapa daerah baik di Jawa maupun luar Jawa. Di Jawa rami dijumpai hampir di seluruh kabupaten dengan sentranya di daerah Wonosobo (Jateng) dan Garut (Jabar). Di luar Jawa banyak dijumpai di Sumatra yaitu di Sumatra Selatan, Lampung dan Sumatra Utara. Booming produksi serat rami yang diarahkan ke sasaran pokok sebagai bahan baku industri tekstil (substitusi kapas sebagai produk import), tidak dapat diserap sepenuhnya oleh industri tekstil yang ada. Hanya kurang dari 25% yang dapat diserap oleh industri tekstil nasional. Untuk diekspor, serat rami Indonesia kalah bersaing karena pengolahan serat rami kita umumnya masih tradisional walaupun ada sebagian kecil yang diolah dengan mesin, tetapi karena menggunakan mesin pengolah kapas (serat pendek, sedangkan rami serat panjang) sehingga hasilnya kurang baik. Untuk mengantisipasi keberlimpahan serat rami pada tahun-tahun mendatang perlu dicarikan solusi agar gairah para petani rami tetap dapat dipertahankan bahkan meningkat. Altematif solusi tersebut adalah pemanfaatan serat rami sebagai dasar pulp yang menghasilkan selulosa. Selulosa dapat diolah lebih lanjut menjadi nitro selulosa (NC), sebagai salah satu unsur utama dalam pembuatan propelan atau bahan peledak. Pulp itu sendiri dapat diartikan sebagai suatu material/bahan yang bersifat halus dan lembab yang terdiri dari bahan serat kayu. Tampilannya dapat berwujud benda setengah cair hingga setengah padat dan padat (tergantung seberapa banyak kandungan air/zat cair di dalamnya). Ketika berbentuk sebagai benda cair, pulp menyerupai "bubur". Oleh karena itu ada yang menyebutnya sebagai "bubur kayu". Pulp ini merupakan bahan baku utama untuk aneka jenis kertas dan plywoods serta produk turunan yang lainnya. Selulosa merupakan bagian penyusun utama jaringan tanaman berkayu. Bahan tersebut utamanya terdapat pada tanaman kertas, namun demikian pada dasamya selulosa terdapat pada setiap jenis tanaman, termasuk tanaman semusim, tanaman perdu dan tanaman rambat bahkan tumbuhan paling sederhana sekalipun. Seperti: jamur, ganggang dan lumut. Berdasarkan derajat polimerisasi (DP) dan kelarutan dalam senyawa natrium hidroksida (NaOH) 17,5%, selulosa dapat dibedakan atas tiga jenis yaitu : • Selulosa (Alpha Cellulose) adalah selulosa berantai panjang, tidak larut dalam larutan NaOH 17,5% atau larutan basa kuat dengan DP (derajat polimerisasi) 600 - 1500. Selulosa a dipakai sebagai penduga dan atau penentu tingkat kemumian selulosa. • Selulosa β (Betha Cellulose) adalah selulosa berantai pendek, larut dalam larutan NaOH 17,5% atau basa kuat dengan DP 15 - 90, dapat mengendap bila dinetralkan • Selulosa µ (Gamma cellulose) adalah sama dengan selulosa β, tetapi DP nya kurang dari 15. Selain itu ada yang disebut Hemiselulosa dan Holoselulosa yaitu : • Hemiselulosa adalah polisakarida yang bukan selulosa, jika dihidrolisis akan menghasilkan D-manova, D-galaktosa, D-Xylosa, L-arabinosa dan asam uranat. • Holosefulosa adalah bagian dari serat yang bebas dan sari dan lignin, terdiri dari campuran semua selulosa dan hemiselulosa. Selulosa α merupakan kualitas selulosa yang paling tinggi (mumi). Selulosa α > 92% memenuhi syarat untuk digunakan sebagai bahan baku utama pembuatan propelan dan atau bahan peledak. Sedangkan selulosa kualitas dibawahnya digunakan sebagai bahan baku pada industri kertas dan industri sandang/kain (serat rayon). Selulosa dapat disenyawakan (esterifikasi) dengan asam anorganik seperti asam nitrat (NC), asam sulfat (SC) dan asam fosfat (FC). Dari ketiga unsur tersebut, NC memiliki nilai ekonomis yang' strategis daripada asam sulfat/SC dan fosfat/FC karena dapat digunakan sebagai sumber bahan baku propelan/bahan peledak pada industri pembuatan munisi/mesin dan atau bahan peledak. LANDASAN TEORI Tumbuh-tumbuhan yang mengandung selulosa cukup melimpah di Indonesia dan merupakan sumber alam yang dapat diperbaharui dengan pembudidayaan diantaranya seperti yang sedang digalakkan pemeritah yaitu hutan tanaman industri (HTI) untuk memasok kebutuhan bahan baku selulosa untuk kepentingan industri pulp kertas dan dissolving pulp. Produksi selulosa kebanyakan sebagai pulp untuk pembuatan kertas, sedangkan dissolving pulp untuk serat rayon produksinya masih relatif rendah. Kebutuhan produk-produk yang menggunakan bahan baku dissolving pulp di pasaran sudah banyak digunakan di Indonesia. Selulosa merupakan bagian utama susunan jaringan tanaman berkayu, bahan tersebut terdapat juga pada tumbuhan perdu seperti paku, lumut, ganggang dan jamur. Penggunaan terbesar selulosa yang berupa serat kayu dalam industri kertas dan produk turunan kertas lainnya. Industri lain yang banyak menggunakan bahan baku ini adalah industri pertekstilan yang dikenal sebagai serat rayon. Indonesia memiliki sumber daya/hasil hutan maupun hasil pertanian sebagai potensi bahan selulosa yang sangat kaya. Potensi selulosa alam yang melimpah ini merupakan cadangan bahan baku bagi kepentingan pembangunan baik untuk keperluan kesejahteraan maupun untuk kepentingan pertahanan negara. Selulosa telah mengalami proses esterifikasi dengan asam anorganik seperti asam nitrat (hasilnya disebut selulosa nitrat). Selulosa nitrat memiliki arti penting dan nilai strategis dari segi pertahanan keamanan karena selulosa nitrat (Nitro selulosa/ NC) dapat digunakan sebagai bahan dasar propellant dan atau bahan peledak. Tanaman Rami. Tanaman rami atau haramay dengan nama latin Boehmeria nivea telah dikenal di Indonesia sejak jaman pendudukan Jepang (1943). Tanaman ini memang lebih banyak ditanam masyarakat dibanding dengan tanaman abaka, karena keunggulan dan kegunaannya telah terbukti lebih baik. Tanaman ini terdiri dari bagian kulit, yaitu penghasil serat terbanyak dan bagian kayu yang masih mengandung serat. Tanaman rami sangat cocok dikembangkan di Indonesia Bagian Barat yang beriklim basah, karena tanaman ini memerlukan banyak curah hujan sepanjang tahun. Akhir-akhir ini beberapa pengusaha terutama swasta tertarik dan berusaha mengembangkan rami di Indonesia, karena beberapa hal antara lain : pasar terjamin meskipun dalam jumlah terbatas, ada peluang mengembangkan rami di lahan gambut, dan produk rami cukup diminati oleh konsumen luar negeri seperti Jepang, Korea Selatan, Hongkong dan Amerika Serikat. Tanaman rami tingginya dapat mencapai 2 m lebih dengan waktu/masa panen terbaik sekitar 55 hari pada daerah daratan rendah sampai dengan ± 3 bulan di daerah dataran tinggi/penggunungan (Heyne, 1987). Menurut penelitian yang telah dilakukan oleh Lembaga Penelitian Tanaman Industri (LPTI) - Bogor, hasil rata-rata satu hektar adalah sekitar 36 ton batang basah dengan rendemen antara 3,5 - 4,0 % sehingga hasil akhimya diperkirakan sekitar 1,3 ton/Ha serat kering. Tanaman rami per hektar per tahun sebesar 125 ton terdiri dari daun hijau 40 % (50 ton) dan batang basah 60 % (75 ton). Dari batang basah akan dihasilkan serat kering 3,5 % (2,625 ton) dan limbahnya 16 % (12 ton). Pemanfaatan Serat Rami. Sebagai tanaman berserat (bast fiber), rami mempunyai banyak kegunaan, yaitu sebagai sumber penghasil serat untuk industri tekstil (sebagai subsitusi kapas) maupun bahan baku pulp kertas. Kandungan selulosa rami relatif tinggi (sekitar 50 %), sedangkan kadar ligninnya rendah (sekitar 10 %). Ditinjau dari sifat kimia tersebut, rami mempunyai prospek ydng baik untuk dimanfaatkan sebagai bahan baku pulp kertas maupun pulp larut (dissolving pulp) yang lebih dikenal sebagai pulp rayon. Sebagai sumber serat panjang, rami sangat potensial untuk dikembangkan menjadi pulp putih serat panjang yang selama ini masih diimpor. Pulp ini dapat digunakan sebagai substitusi serat panjang untuk membuat kertas tulis, kertas fotocopi, dll. Dengan sifat seratnya yang panjang dan langsing, serat rami juga dapat dikembangkan untuk kertas khusus seperti kertas saring teh celup, kertas dasar stensil, kertas rokok, dan kertas yang memerlukan ketahanan (security papers), daya simpan yang lama seperti kertas uang, kertas surat berharga, kertas dokumen, dan kertas peta. Selain itu, serat rami dengan kandungan selulosa yang tinggi dapat digunakan sebagai bahan baku rayon dan atau nitroselulosa/NC. Diantara tanaman penghasil serat alam yang lain (kecuali kapas), rami paling potensial sebagai bahan baku selulosa. Perbandingan tersebut dapat tertihat pada tabel berikut: Tabel 1. Komposisi Kimia Serat Alam NAMA SELULOSA HEMI SELULOSA LIGNIN 60-65 6-8 5-10 Coir 43 1 45 Sabut Kelapa Kapas 90 6 - Bungkus, Biji Flax 70-72 14 4-5 - Jute 61-63 13 3-13 - 60 15 10 - 40-50 15 42-45 - Nenas 80 - 12 Rami 80-85 3-4 0,5-1 Kulit Batang Sisal 60-67 10-15 8-12 Daun Straw 40 28 18 Abaka Mesta Palmirah KET Pisang Daunnya - Sumber: Natural Organic Fiber by Hans Lilhot Melihat keunggulan dari sifat serat rami sebagian bahan baku potensial untuk pulp cukup banyak dan tumbuhan semakin berkembang, maka perlu dilakukan penelitian rami sebagai bahan baku pulp larut (rayon) dan pulp kertas. Khusus untuk nitroselulosa, sangat diperlukan pemilihan bahan baku yang spesifik, selektif dan memiliki kekuatan serat yang tinggi. Hal ini dimungkinkan karena tanaman rami terdiri dari berbagai jenis yang memiliki karakter yang berbeda. Hal ini memberikan peluang untuk diteliti dan dikembangkan lebih lanjut sebagai bahan baku untuk berbagai kebutuhan sehingga dapat meningkatkan nilai tambah. Manfaat Tanaman Rami Lainnya. Rami adalah tanaman yang serbaguna, selain seratnya yang berkualitas tinggi, akar, batang dan daunnya juga sangat bemnanfaat. Sebagai tanaman berumpun (seperti bambu) rami sangat tepat dimanfaatkan sebagai tanaman reboisasi. Batangnya dapat dimanfaatkan sebagai kayu bakar, hardboard dan limbahnya sebagai media jamur bergizi tinggi. Daunnya dapat dimanfaatkan untuk pakan temak pemakan aimput seperti sapi, biri-biri, kambing dan lain sebagainya. Dari daun muda dapat dibuat "teh rami" yang memiliki rasa yang khas dan bermanfaat untuk kesehatan (anti oksidan). Sebagian besar daun berupa limbah merupakan bahan dasar kompos (pupuk organik) yang mengandung unsur-unsur hara yang tinggi. Selulosa dan Pemanfaatannya. Secara kimia, selulosa merupakan senyawa polisakarida yang terdapat banyak di alam. Bobot molekulnya tinggi, struktumya teratur berupa polimer yang linear terdiri dari unit ulangan β-D-Glukopiranosa. Karakteristik selulosa antara lain muncul karena adanya struktur kristalin dan amorf serta pembentukan micro fibril dan fibril yang pada akhirnya menjadi serat selulosa. Sifat selulosa sebagai polimer tercermin dari bobot molekul rata-rata, polidispersitas dan konfigurasi rantainya. Dalam praktek, parameter yang banyak diukur adalah berupa derajat polimerisasi (DP) dan kekentalan (viscositas) yang juga merupakan tolok ukur kualitas selulosa. Pemisahan selulosa dari tumbuhan dapat dilakukan dengan cara hidrolisis melalui prosedur HoloselulosaTappi Standard Tgm (Useful method 249, ASTM Standard D 1104 dan Sll) atau penentuan selulosa Cross dan Sevan dan selulosa Kursner. Bagian dari selulosa yang tahan dan tidak larut oleh larutan basa kuat disebut selulosa α (α -cellulose). Bagian yang terlarut tetapi dapat mengendap apabila ekstrak dinetralkan dikenal sebagai selulosa β (Betha Cellulosa) Bagian yang tinggal dalam larutan walaupun sudah dinetralkan dikenal sebagai selulosa γ. Kemumian selulosa sering dinyatakan melaui parameter selulosa α. Biasanya semakin tinggi kadar selulosa α, maka semakin baik mutu bahannya. Selulosa dapat diesterkan(esterifikasi) dengan asam anorganik seperti asam nitrat, asam sulfat dan asam fosfat. Hasilnya berturutturut adalah selulosa nitrat, selulosa sulfat dan selulosa fosfat. Secara niaga selulosa nitrat/NC adalah yang terpenting yang banyak digunakan untuk bahan dasar pembuatan bahan peledak atau propelan. Selulosa nitrat tersebut dibuat berdasarkan reaksi alkohol dan asam nitrat dengan katalis asam sulfat pekat terhadap selulosa yang sebelumnya dibuat menjadi selulosa alkali. Untuk mengetahui kualitas dari selulosa, antara lain dengan pemantauan derajat polimerisasi (DP), maka kita dapat mengetahui kualitas dari selulosa yang ada dan viscositas (kekentalan). Di Indonesia jenis selulosa yang berkualitas baik untuk serat panjang adalah tanaman keras seperti pinus, aghatis, bambu, kenaf, abaca, kapas dan rami serta untuk serat pendek adalah albasia, acasia dan eucalyptus. Pengaruh panjang serat, untuk kasus tertentu ada korelasi antara panjang serat dengan kadar selulosa, sebagai contoh : serat kapas mempunyai kadar selulosa yang tinggi dibanding selulosa kayu. Pemanfaatan Selulosa di bidang Kesejahteraan. Penggunaan selulosa dan turunannya (derivat selulosa) dibidang industri untuk kesejahteraan luas sekali. Industri-indusri yang menggunakan selulosa sebagai bahan baku meliputi industri kertas, industri yang memproduksi bahan penyerap (absorbent) seperti popok bayi, kertas, tissue, pembalut wanita dan lain-lain. Industri yang memproduksi Carboxy Methyl Cellulose (CMC) untuk digunakan pada industri makanan dan industri memproduksi selulosa asetat dan selulosa nitrat sebagai bahan plastik dan tekstil (rayon). Berbagai jenis kayu dapat juga dimanfaatkan sebelum diolah untuk diambil selulosanya, misalnya : untuk keperluan bahan bangunan seperti untuk lantai, dinding, pintu, kusen dan untuk bantalan rel kereta api, tiang listrik, telepon, untuk alat musik, alat olahraga, bagian-bagian kapal, bus, kereta api, aeromodelling dan lain-lain. Pemanfaatan Selulosa di bidang Pertahanan. TNI sebagai komponen utama pertahanan negara dalam melaksanakan tugas pokoknya, mempertahankan keutuhan wilayah NKRI memerlukan berbagai jenis alat/sarana termasuk persenjataan. Dalam penyelenggaraan operasi militer untuk perang diperlukan dukungan amunisi disamping dukungan logistik yang lain. Amunisi inilah yang dapat berupa bahan peledak atau bahan pendorong (propelan) peluru dalam pembuatannya membutuhkan nitro selulosa yang merupakan proses kimia lanjutan dari selulosa: Saat ini bahan baku untuk MKK (Munisi Kaliber Kecil) masih diimpor, sedangkan MKB (Munisi Kaliber Besar) bahkan secara keseluruhan masih tergantung dari produk luar negeri. Oleh karena itu, upaya penelitian ini sejalan dengan rencana pemerintah yang akan membangun bahan peledak dan propelan dalam upaya menuju kemandirian dibidang sarana pertahanan. Pemanfaatan selulosa untuk mendukung tugas-tugas operas! selain perang (OPSP) adalah sebagai bahan baku peralatan yang diperlukan dalam pelaksanaan tugas-tugas operasi tersebut seperti Kaportap contohnya. Tetapi yang diutamakan dalam penelitian ini adalah pemanfaatannya untuk keperiuan operasi perang/tempur yaitu Nitroselulosa (NC) sebagai bahan baku (yang memenuhi syarat) pembuatan bahan peledak/propelan. Untuk memperoleh NC yang memenuhi syarat sebagai bahan peledak tersebut memiliki kandungan kadar nitrogen sekitar 12,5 - 13,5 %. Kondisi tersebut dapat tercapai apabila kandungannya selulosa alfa dari pulp > 92 %. Kebutuhan selulosa yang diperlukan untuk membuat nitroselulosa yang perlu disisihkan oleh industri pulp. Kebutuhan ini dapat dihitung dengan dikaitkan pada kebutuhan TNI atas munisi kaliber kecil (MKK) dan munisi kaliber besar (MKB) yang diperlukan baik untuk kegiatan latihan maupun untuk kegiatan operasional. Macam Pengujian. Macam-macam pengujian untuk memperoleh selulosa alfa dari tanaman rami adalah sebagai berikut: * Uji Morfologi Serat. Uji morfologi serat dilaksanakan untuk menunjukkan panjang serat dalam keadaan utuh, dalam hal ini panjang serat merupakan sifat utama untuk menentukan kekuatan pulp dan kekuatan kertas. * Uji Bilangan Kappa. Uji bilangan kappa dilaksanakan untuk menentukan jumlah pemakaian bahan kimia yang digunakan dalam proses pemutihan (bleaching). * Uji Kadar Selulosa dalam Pulp. Uji kadar selulosa dalam pulp dilaksanakan untuk menentukan kadar selulosa α, γ dan β, yang ada dalam pulp putih maupun pulp yang belum diputihkan. * Uji Kadar Abu. Uji kadar abu dilaksanakan untuk menentukan kadar abu yang terdapat dalam contoh yang akan diuji (tanaman rami yang terdiri dari batang, serat dan campuran batang dan serat rami). * Uji Kelarutan Kayu (dalam Air Dingin dan Air Panas). Uji kelarutan kayu dalam air dingin dan air panas dilaksanakan untuk menentukan banyaknya komponen kayu yang larut dalam air dingin maupun air panas , meliputi garam-garam organik, garam-garam anorganik, gula, siklitol, pectin, galaktan, tannin, pigmen, polisakarida dan komponen lain yang temidrolisa. * Uji Lignin. Uji lignin dilaksanakan untuk mengetahui jumlah lignin yang terdapat dalam kayu dan pulp. Lignin yaitu bagian yang terdapat dalam lamela tengah dan dinding sel yang berfungsi sebagai perekat antar sel, merupakan senyawa aromatik berbentuk amorf. Pulp akan mempunyai sifat fisik atau kekuatan yang baik apabila mengandung sedikit lignin, karena lignin bersifat kaku dan rapuh. * Uji KadarAir. Uji kadar air dilaksanakan untuk menentukan kebutuhan jumlah cairan pemasak. Demikian pula kadar air pulp untuk menentukan jumlah kebutuhan bahan pemutih. * Uji Kadar San. Uji kadar sari (ekstrak alkohol-benzena) dilaksanakan untuk mengetahui jumlah kandungannya yang terdapat dalam pulp. Sari (ekstrak) alkohol benzena adalah zat dalam kayu atau pulp yang terekstrasi oleh alkohol benzena sebagai pelarut, dilakukan pada titik didih pelarut dalam waktu tertentu. * Uji dalam Larutan Natrium Hidroksida Satu Persen. Uji dalam larutan natrium hidroksida satu persen dilaksanakan untuk menyatakan banyaknya komponen yang larut, meliputi senyawa anorganik dan organik, antara lain karbohidrat, tanin, kinon, zat wama dan sebagian lignin. PROSES PEMBUATAN SELULOSA * Persiapan Bahan Baku. Bahan baku yang digunakan adalah batang rami tanpa serat, serat rami kasar(China grass) campuran batang dan serat, dengan berat masing-masingnya 20 gram kering yang dikirim oleh produsen serat rami dari Koperasi Pondok Pesantren (Koppontren) Darussalam, Garut. Bahan-bahan tersebut kemudian diserpih/dipotong-potong ukuran 3 - 5 cm dihaluskan kemudian disaring dengan menggunakan saringan 40 mesh dan 60 mesh, hasil saringannya akan lolos di 40 mesh dan tertaHan di 60 mesh. Selanjutnya dilakukan pemasakan, dan sebagian diserbuk untuk dianalisis komponen kimianya per bahan baku. Penentuan Morfologi Serat. Penentuan morfologi serat bertujuan untuk mengetahui dimensi serat dan turunannya. Hal itu dilakukan menurut Standar Nasional Indonesia (SNI). Setiap materi kayu dan bukan kayu bila dilihat dibawah mikroskop, akan terlihat serat-seratnya yang melekat satu dengan yang lainnya. Dari penampang melintangnya serat-serat tersebut mempunyai dinding dan lubang tengahnya yang disebut lumen. Senyawa yang melekat satu serat dengan serat lainnya disebut lignin, yang terdapat didalam Lame/a tengah. Lapisan dinding serat dibedakan karena molekul-molekul selulosa yang terdapat pada tiap lapisan mempunyai susunan arah melingkar yang berbeda. Dinding serat dapat dibedakan menjadi: 1) Dinding primer; merupakan lapisan paling luardari serat. 2) Dinding sekunder; merupakan lapisan dibawah dinding primer. Analisis Komponen Kimia Bahan Baku. Analisis komponen kimia bertujuan untuk mengetahui komposisi kimia yang terdapat dalam bahan baku, yang terdiri dari kadar holoselulosa, selulosa alfa, lignin, pentosan, ekstraktif, mineral (abu), kelarutannya dalam 1 % NaOH serta kelarutannya dalam air yang dilakukan menurut SNI. Prehidrolisa. Prehidrolisa bertujuan untuk mempercepat penghilangan pentosan (hemiselulosa) dalam bahan baku rami pada waktu pemasakan (cooking). Prehidrolisa menggunakan air lunak (soft water) atau larutan asam encer. Kondisi perhidrolisa adalah sebagai berikut: 1) Temperatur maksimum 2) Rasio bahan baku temadap cairan pemasak 3) Waktu : 135°C :1:6 : 1 Jam Setelah prehidrolisa, filtratnya dikeluarkan (ditiriskan), dan selanjutnya dilakukan pemasakan (cooking). Pemasakan (cooking). Pemasakan terhadap batang rami, serat rami dan campuran batang dan serat rami bertujuan untuk mendapatkan pulp belum putih (coklat) dengan menggunakan proses soda dan soda antrakinon (soda-Aq). Pulp hasil pemasakan diouci dengan air lunak panas untuk menghilangkan lindi hitam. Pulp hasil pemasakan selanjutnya ditentukan rendemen dan bilangan kappanya menurut SNI. Kondisi proses pemasakan sebagai berikut: 1) Temperatur : 135°C 2) Rasio bahan baku terhadap cairan pemasak 3) Waktu menuju suhu maksimum : 1,5 Jam 4) Waktu pada suhu maksimum : 2 Jam :1:5 Pemutihan Pulp (bleaching). Pemutihan pulp hasil pemasakan bertujuan untuk mendapatkan pulp larut (dissolving pulp) putih dengan kadar selulosa a yang tinggi. selulosa alfa yang tinggi. Pemutihan pulp dilakukan tanpa menggunakan klorin (CI2), tetapi menggunakan senyawa klor (CI02) yang dikenal dengan proses elemental chlorine free (ECF), dengan 5 tahapan proses yaitu DEDED (klordioksida awal; ekstraksi-1; klordioksida1; ekstraksi-2; klordioksida-2). Pulp dari setiap tahap pemutihan dicuci dengan air lunak panas hingga bersih (pH netral). Proses ECF dilakukan untuk menekan atau mengeliminasi dampak negatif limbah kimia terhadap lingkungan. Kondisi proses pemutihan pulp seperti pada tabel 2. TABEL 2. KONDISI PROSES PEMUTIHAN PULP PARAMETER D100 E D1 E D2 - CIO2, % 0,22 KN - 1 - 0,5 - NaOH, % - 1 - 1 - - Konsistensi, % 10 10 10 10 10 - Temperatur, UC 60 70 75 70 75 - Waktu reaksi, menit 65 90 180 90 180 Penentuan Kualitas Pulp Putih. Pulp larut (dissolving pulp) putih yang diperoleh selanjutnya dianalisis komponen kimianya termasuk kadar selulosa alfanya. Selain itu ditentukan pula viskositas dan derajat putih pulpnya, yang terlebih dahulu pulp dibuat lembaran dan dikeringkan dalam ruangan terkondisi pada suhu 23° C selama 24 jam sesuai prosedur SNI. PEMBAHASAN HASIL PENELITIAN Morfologi Serat. Hasil analisa morfologi serat terhadap tanaman rami, dimana dari ketiga sampel yang ada yaitu batang, serat/CG dan campuran batang dan serat/CG, Serat dari CG termasuk kedalam serat yang panjang yaitu > 4 mm, sedangkan batang rami serta campuran batang dan serat termasuk kedalam serat pendek yaitu < 1 mm, dengan demikian, serat rami kasar/CG merupakan bahan baku pulp larut (dissolving pulp) yang paling baik. Analisis Komponen Kimia Bahan Baku. Dari analisis komponen kimia, kadar holoselulosa dan selulosa alfa tertinggi diperoleh dari serat rami/CG (selulosa menjpakan komponen utama dalam pulp larut). Holoselulosa merupakan polisakarida yang terdiri atas selulosa dan hemiselulosa. hemiselulosa ditentukan sebagai pentosan. Kadar pentosan terendah diperoleh dari serat/CG yaitu 4,64 %, sedangkan pada batang dan campuran batang dan serat/CG % pentosannya tinggi. Pulp larut kualitas tinggi yaitu dissolving pulp harus sesedikit mungkin mengandung pentosan, sehingga pentosan yang terkandung dalam bahan baku harus dihilangkan dalam proses pembuatan pulpnya. Kandungan lignin dalam serat/CG yang paling rendah apabila dibandingkan dengan batang serta campuran batang dan serat/CG. Hal ini menunjukkan bahwa serat rami/CG dalam proses pembuatan pulpnya dapat mengurangi penggunaan bahan kimia pemasak dan bahan kimia pemutih, sehingga akan mengurangi pencemaran lingkungan. Hasil Pemasakan (cooking). Dari hasil pemasakan ketiga jenis bahan baku rami pada kondisi pemasakan yang sama, serat/CG menghasilkan rendemen tersaring rata-rata lebih tinggi dan bilangan kappa yang paling rendah, baik untuk proses soda maupun Soda antrakinon (soda-Aq) apabila dibandingkan dengan kedua jenis bahan yaitu batang dan campuran. Hal ini sesuai dengan kandungan holoselulosa dan kandungan lignin dalam bahan bakunya. Bilangan kappa pulp menunjukkan tingkat kematangan atau perkiraan kandungan lignin yang ada dalam pulp. Proses soda-Aq dengan penambahan antrakinon 0,1 % dapat menghasilkan pulp dengan kualitas yang baik daripada proses soda. Ini dikarenakan antrakinon merupakan katalisator yang dapat mempercepat delignifikasi sehingga dapat mengurangi degradasi karbohidrat. Hal ini sesuai dengan pemyataan Casey, J.P., 1980 dan Grace, T.M., 1989, bahwa penambahan antrakinon dapat melarutkan lignin lebih sempuma karena lebih banyak terjadi pemutusan ikatan lignin. Antrakinon merupakan salah satu katalisator yang dapat meningkatkan kecepatan pelarutan lignin dan sekaligus meningkatkan stabilitas karbohidrat serta dapat meminimalisasi dampak negatif terhadap lingkungan akibat pencemaran zat kimia beracun (karena proses pelarutan lignin yang lebih cepat). Pemutihan Pulp . Terhadap pulp rami campuran batang dan serat hasil pemasakan proses soda tidak dilakukan pemutihan karena bilangan kappa pulpnya terlalu tinggi (>100) yang akan banyak mengkonsumsi bahan kimia pemutih. Pulp putih yang dihasilkan dengan tahapan DEDED mempunyai viscositas yang cukup tinggi, yaitu 15,68 cP . Begitu juga dengan derajat putih dan rendemen pulp putihnya. Viskositas pulp putih yang tinggi menunjukan panjangnya rantai selulosa sehingga akan menghasilkan kualitas rayon atau nitroselulosa yang tinggi. Hal ini terlihat pula pada kelarutan dalam NaOH 18 % yang cukup rendah. Nilai derajat putih masih di bawah 90 % ISO. Hal ini kemungkinan karena air yang digunakan dalam proses masih mengandung mineral (senyawa logam). Anaiisis Komponen Kimia Pulp Putih. Serat/CG menghasilkan pulp putih dengan kadar selulosa sangat tinggi (di atas 90 %) yaitu berkisar antara 94,04 - 98,16 %. Hal ini terlihat pula dari nilai selulosa beta dan selulosa gamma, pentosan dan kelarutan dalam alkali (NaOH) yang cukup rendah dan memenuhi persyaratan SNI (14-0938-1989). Serat rami yang diprehidrolisa dan dimasak dengan proses soda maupun proses soda antrakinon serta diputihkan dengan tahapan DEDED dapat menghasilkan pulp putih sebagai bahan baku rayon atau nitroselulosa dengan kualitas yang tinggi. Viskositas pulp ditentukan dengan metoda Cupri Ethilendiamin (CED). Nilai viscositas pulp putih larut yang diperoleh dengan menggunakan metoda CED cukup tinggi, di atas 9 cP, yaitu berkisar antara 9,99 - 15,68 cP, terutama pulp larut dari jenis serat/CG. Nilai viscositas dengan metoda CED sebesar 9 cP sama dengan 18 cP menurut metoda Cupram (SNI). Kesimpulan * Penelitian serat rami untuk pembuatan selulosa bertujuan, pertama untuk mencari altematif pemanfaatan serat rami yang belum terserap oleh industri tekstil, kedua, untuk membuktikan apakah serat rami dapat dijadikan bahan dasar pembuatan selulosa alfa berkualitas tinggi yang dapat diproses lebih lanjut menjadi nitroselulosa sebagai bahan baku pembuatan propelan dan bahan peledak. * Dari ketiga unsur tanaman rami yaitu : batang, serat (China grass) dan campuran batang dan serat setelah diproses melalui serangkaian tahapan pemasakan dan pemutihan menunjukkan bahwa serat (China grass) mempunyai kadar selulosa α yang paling tinggi dan sekaligus, kadar pentosan, sari dan lignin paling rendah. Proses pemutihan melalui lima tahapan klordioksida dan ekstraksi serta pencucian secara bemlang dapat menghasilkan pulp putih larut (dissolving pulp) dengan kadar selulosa diatas 90% yaitu antara 94,06% - 98,16% yang memenuhi syarat untuk menghasikan nitro selulosa sebagai bahan baku propelan/bahan peledak. Saran. Selulosa α berkadar tinggi yang dihasilkan dari penelitian ini potensial untuk dijadikan bahan dasar pembuatan NC (nitro selulosa). Untuk itu disarankan ada penelitian lebih lanjut guna mengetahui sejauh mana NC yang dihasilkan dari serat rami dan bagaimana prospeknya (peluang dan kendalanya) bilamana digunakan sebagai bahan baku propelan/bahan peledak. DAFTAR PUSTAKA 1. Alaudin., Pembuatan Pulp untuk kertas dan serat rami (Boehmeria nivea), Berita selulosa, balai Besar Penelitian dan Pengembangan Industri Selulosa, Departemen Perindustrian, 1985 2. Eero Sjostrom., Kimia Kayu, Dasar-dasar dan Penggunaan, Edisi kedua, Universitas Gajah Mada, 1998 3. Heyke, K., Tumbuhan berguna Indonesia II, Badan Penelitian dan pengembangan Kehutanan, Departemen Kehutanan, Jakarta, 1987 4. Standar Nasional Indonesia (SNi) 14-0496-1989., Cara Uji Kadar Air Kayu, Kertas dan Karton. 5. Standar Nasional Indonesia (SNI) 14-0494-1989., Cara Uji Bilangan Kappa. 6. Standar Nasional Indonesia (SNI) 14-1883-1990., Cara Uji Kelarutan kayu dan Pulp da/am Larutan Natrium Hidroksida Satu Persen. 7. Standar Nasional Indonesia (SNI) 01-1305-1989., Cara Uji Kelarutan kayu da/am Air Dingin dan Air Panas. 8. Standar Nasional Indonesia (SNI) 14-0444-1989., Cara Uji Kadar Selulosa dan da/am Pulp. 9. Standar Nasional Indonesia (SNI) 01-1840-1990., Cara Uji Panjang Serat Kayu dan Non Kayu. PENGOLAHAN DAN PEMANFAATAN LIMBAH TEKSTIL APAKAH LIMBAH TEKSTIL ITU ? Limbah tekstil merupakan limbah yang dihasilkan dalam proses pengkanjian, proses penghilangan kanji, penggelantangan, pemasakan, merserisasi, pewarnaan, pencetakan dan proses penyempurnaan. Proses penyempurnaan kapas menghasil kan limbah yang lebih banyak dan lebih kuat dari pada limbah dari proses penyempurnaan bahan sistesis. Gabungan air limbah pabrik tekstil di Indonesia rata-rata mengandung 750 mg/l padatan tersuspensi dan 500 mg/l BOD. Perbandingan COD : BOD adalah dalam kisaran 1,5 : 1 sampai 3 : 1. Pabrik serat alam menghasilkan beban yang lebih besar. Beban tiap ton produk lebih besar untuk operasi kecil dibandingkan dengan operasi modern yang besar, berkisar dari 25 kg BOD/ton produk sampai 100 kg BOD/ton. Informasi tentang banyaknya limbah produksi kecil batik tradisional belum ditemukan. PROSES PEMBUATAN TEKSTIL Serat buatan dan serat alam (kapas) diubah menjadi barang jadi tekstil dengan menggunakan serangkaian proses. Serat kapas dibersihkan sebelum disatukan menjadi benang. Pemintalan mengubah serat menjadi benang. Sebelum proses penenunan atau perajutan, benang buatan maupun kapas dikanji agar serat menjadi kuat dan kaku. Zat kanji yang lazim digunakan adalah pati, perekat gelatin, getah, polivinil alkohol (PVA) dan karboksimetil selulosa (CMC). Penenunan, perajutan, pengikatan dan laminasi merupakan proses kering. Sesudah penenunan serat dihilangkan kanjinya dengan asam (untuk pati) atau hanya air (untuk PVA atau CMC). Penghilangan kanji pada kapas dapat memakai enzim. Sering pada waktu yang sama dengan pengkanjian, digunakan pengikisan (pemasakan) dengan larutan alkali panas untuk menghilangkan kotoran dari kain kapas. Kapas juga dapat dimerserisasi dengan perendaman dalam natrium hidroksida, dilanjutkan pembilasan dengan air atau asam untuk meningkatkan kekuatannya. Penggelantangan dengan natrium hipoklorit, peroksida atau asam perasetat dan asam borat akan memutihkan kain yang dipersiapkan untuk pewarnaan. Kapas memerlukan pengelantangan yang lebih ekstensif daripada kain buatan (seperti pendidihan dengan soda abu dan peroksida). Pewarnaan serat, benang dan kain dapat dilakukan dalam tong atau dengan memakai proses kontinyu, tetapi kebanyakan pewarnaan tekstil sesudah ditenun. Di Indonesia denim biru (kapas) dicat dengan zat warna. Kain dibilas diantara kegiatan pemberian warna. Pencetakan memberikan warna dengan pola tertentu pada kain diatas rol atau kasa. SUMBER LIMBAH Larutan penghilang kanji biasanya langsung dibuang dan ini mengandung zat kimia pengkanji dan penghilang kanji pati, PVA, CMC, enzim, asam. Penghilangan kanji biasanya memberi kan BOD paling banyak dibanding dengan proses-proses lain. Pemasakan dan merserisasi kapas serta pemucatan semua kain adalah sumber limbah cair yang penting, yang menghasilkan asam, basa, COD, BOD, padatan tersuspensi dan zat-zat kimia. Proses-proses ini menghasilkan limbah cair dengan volume besar, pH yang sangat bervariasi dan beban pencemaran yang tergantung pada proses dan zat kimia yang digunakan. Pewarnaan dan pembilasan menghasilkan air limbah yang berwarna dengan COD tinggi dan bahan-bahan lain dari zat warna yang dipakai, seperti fenol dan logam. Di Indonesia zat warna berdasar logam (krom) tidak banyak dipakai. Proses pencetakan menghasilkan limbah yang lebih sedikit daripada pewarnaan. JENIS LIMBAH 1. 2. 3. 4. Logam berat terutama As, Cd, Cr, Pb, Cu, Zn. Hidrokarbon terhalogenasi (dari proses dressing dan finishing) Pigmen, zat warna dan pelarut organic Tensioactive (surfactant) PENANGANAN LIMBAH 1. Langkah pertama untuk memperkecil beban pencemaran dari operasi tekstil adalah program pengelolaan air yang efektif dalam pabrik, menggunakan : o Pengukur dan pengatur laju alir o Pengendalian permukaan cairan untuk mengurangi tumpahan o Pemeliharaan alat dan pengendalian kebocoran Pengurangan pemakaian air masing-masing proses Otomatisasi proses atau pengendalian proses operasi secara cermat Penggunaan kembali alir limbah proses yang satu untuk penambahan (make-up) dalam proses lain (misalnya limbah merserisasi untuk membuat penangas pemasakan atau penggelantangan) o Proses kontinyu lebih baik dari pada proses batch (tidak kontinyu) o Pembilasan dengan aliran berlawanan Penggantian dan pengurangan pemakaian zat kimia dalam proses harus diperiksa pula : o Penggantian kanji dengan kanji buatan untuk mengurangi BOD o Penggelantangan dengan peroksi da menghasilkan limbah yang kadarnya kurang kuat daripada penggelantangan pemasakan hipoklorit o Penggantian zat-zat pendispersi, pengemulsi dan perata yang menghasilkan BOD tinggi dengan yang BOD-nya lebih rendah. Zat pewarna yang sedang dipakai akan menentukan sifat dan kadar limbah proses pewarnaan. Pewarna dengan dasar pelarut harus diganti pewarna dengan dasar air untuk mengurangi banyaknya fenol dalam limbah. Bila digunakan pewarna yang mengandung logam seperti krom, mungkin diperlukan reduksi kimia dan pengendapan dalam pengolahan limbahnya. Proses penghilangan logam menghasilkan lumpur yang sukar diolah dan sukar dibuang. Pewarnaan dengan permukaan kain yang terbuka dapat mengurangi jumlah kehilangan pewarna yang tidak berarti. Pengolahan limbah cair dilakukan apabila limbah pabrik mengandung zat warna, maka aliran limbah dari proses pencelupan harus dipisahkan dan diolah tersendiri. Limbah operasi pencelupan dapat diolah dengan efektif untuk menghilangkan logam dan warna, jika menggunakan flokulasi kimia, koagulasi dan penjernihan (dengan tawas, garam feri atau poli-elektrolit). Limbah dari pengolahan kimia dapat dicampur dengan semua aliran limbah yang lain untuk dilanjutkan ke pengolahan biologi. o o o 2. 3. 4. Jika pabrik menggunakan pewarnaan secara terbatas dan menggunakan pewarna tanpa krom atau logam lain, maka gabungan limbah sering diolah dengan pengolahan biologi saja, sesudah penetralan dan ekualisasi. Cara-cara biologi yang telah terbukti efektif ialah laguna aerob, parit oksidasi dan lumpur aktif. Sistem dengan laju alir rendah dan penggunaan energi yang rendah lebih disukai karena biaya operasi dan pemeliharaan lebih rendah. Kolom percik adalah cara yang murah akan tetapi efisiensi untuk menghilangkan BOD dan COD sangat rendah, diperlukan lagi pengolahan kimia atau pengolahan fisik untuk memperbaiki daya kerjanya. Untuk memperoleh BOD, COD, padatan tersuspensi, warna dan parameter lain dengan kadar yang sangat rendah, telah digunakan pengolahan yang lebih unggul yaitu dengan menggunakan karbon aktif, saringan pasir, penukar ion dan penjernihan kimia. PEMANFAATAN LIMBAH Industri tekstil tidak banyak menghasilkan banyak limbah padat. Lumpur yang dihasilkan pengolahan limbah secara kimia adalah sumber utama limbah pada pabrik tekstil. Limbah lain yang mungkin perlu ditangani adalah sisa kain, sisa minyak dan lateks. Alternatif pemanfaatan sisa kain adalah dapat digunakan sebagai bahan tas kain yang terdiri dari potongan kain-kain yang tidak terpakai, dapat juga digunakan sebagai isi bantal dan boneka sebagai pengganti dakron. Lumpur dari pengolahan fisik atau kimia harus dihilangkan airnya dengan saringan plat atau saringan sabuk (belt filter). Jika pewarna yang dipakai tidak mengandung krom atau logam lain, lumpur dapat ditebarkan diatas tanah. Jika lumpur mengandung logam, maka ia harus disimpan ditempat yang aman, sampai ada suatu tempat pengolahan limbah berbahaya yang dikembangkan di Indonesia, dan yang ada pada saat ini adalah Pengolahan Limbah Bahan Berbahaya dan Beracun (B-3) di Cilengsi, Kabupaten Bogor, Jawa Barat. http://shantybio.transdigit.com/?Biology__Dasar_Pengolahan_Limbah:PENGOLAHAN_DAN_PEMANFAATAN_LIMBAH_TEKSTIL