View/Open - Repository | UNHAS

advertisement

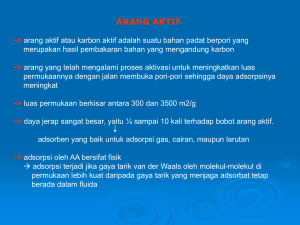

I. PENDAHULUAN 1.1 Latar Belakang Saat ini sebagian besar energi yang digunakan rakyat Indonesia berasal dari bahan bakar fosil, yaitu bahan bakar minyak, batubara, dan gas. Kerugian penggunaan bahan bakar fosil ini selain merusak lingkungan, juga tidak terbarukan (nonrenewable) dan tidak berkelanjutan (unsustainable). Distribusi BBM untuk memasok kebutuhan masyarakat di daerah terpencil, khususnya minyak tanah, masih belum jelas. Peningkatan harga BBM menyebabkan sumber energi ini menjadi tidak lagi murah. Selain BBM, sumber energi yang juga mengalami peningkatan harga adalah elpiji. Oleh karena itu perlu diciptakan sumber energi lain yang dapat digunakan untuk mengganti peran BBM dan gas. (Erwandi,2005) Provinsi Sulawesi Selatan merupakan produsen kacang tanah terbesar di luar jawa dengan produksi di tahun 2011 mencapai 55.179 ton atau sebesar 4,3% dari total produksi nasional. Hasriani (2011), menyatakan Kulit kacang tanah merupakan limbah dari kacang tanah yang melimpah dari 55.179 ton kacang tanah yang di hasilkan, sekitar 20% -30% dari buah kacang tanah berupa kulit, selama ini limbah hanya dijadikan pakan ternak atau di bakar. Penanganan limbah kulit kacang tanah yang kurang tepat akan menimbulkan pencemaran udara. Beberapa jenis limbah seperti limbah industri dan limbah pertanian dapat dimanfaatkan sebagai sumber energi alternatif pengganti BBM dan gas. Pari (2002) menyatakan bahwa untuk mengolah limbah tersebut menjadi lebih bermanfaat maka diperlukan teknologi alternatif. Salah satunya pembuatan briket dari kulit kacang tanah. Briket kulit kacang tanah yang dihasilkan dapat menjadi produk yang mempunyai nilai ekonomis. Briket kulit kacang mampu mengubah limbah pertanian menjadi bahan bakar dengan efisiensi konversi cukup baik. 1 Berdasarkan uraian diatas, maka penelitian tentang studi pembuatan briket dari bahan utama kulit kacang tanah sebagai sumber energi alternatif . Dengan memafaatkan kulit kacang tanah menjadi briket, diharapkan mampu mengubah limbah pertanian menjadi bahan bakar dengan efisiensi konversi cukup baik, densitas energi (kandungan energi per satuan volume) cukup tinggi, serta kemudahan dalam hal penyimpanan dan pendistribusian. 1.2 Tujuan dan Kegunaan Penelitian ini bertujuan untuk mengetahui mutu briket kulit kacang tanah berdasarkan perbedaan densitas ditinjau dari nilai kalor, daya patah dan daya bakar. Kegunaan penelitian ini yaitu sebagai bahan informasi bagi masyarakat umum yang tertarik untuk menggunakan briket sebagai bahan bakar. 2 II. TINJAUAN PUSTAKA 2.1 Energi Menurut kamus Besar Bahasa Indonesia (KBBI), energi adalah tenaga atau gaya untuk berbuat sesuatu. Defenisi ini merupakan perumusan yang lebih luas daripada pengertian-pengertian mengenai energi pada umumnya dianut di dunia ilmu pengetahuan. Dalam pengertian sehari-hari energi dapat didefenisikan sebagai kemampuan untuk melakukan sesuatu pekerjaan (Kadir, 1995). Energi merupakan sektor utama dalam perkonomian Indonesia dewasa ini dan akan mengambil peranan yang lebih besar diwaktu yang akan datang baik dalam rangka penyediaan devisa, penyerapan tenaga kerja, pelestarian sumber daya energi, pembangunan nasional serta pembangunan daerah. Situasi energi di indonesia tidak terlepas dari situasi energi dunia. Konsumsi energi dunia yang makin meningkat menimbulkan kesempatan bagi Indonesia untuk mencari sumber energi alternatif untuk memenuhi kebutuhannya sendiri. Untuk itu perlu untuk mengidentifikasi sektor mana yang dapat dimanfaatkan sebagai sumber daya energi alternatif (Abdullah, 1980) 2.2 Biomassa Biomassa didefenisikan sebagai material tanaman, tumbuh-tumbuhan, atau sisa hasil pertanian yang digunakan sebagai bahan bakar atau sumber bahan bakar. Secara umum sumber-sumber biomassa antara lain tongkol, jerami, dan lain sebagainya; material kayu seperti kayu atau kulit kayu, dan sebagainya; sampah kota misalkan sampah kertas tanaman sumber energi seperti minyak kedelai, alfalfa, poplars dan lain sebagainya (Silalahi, 2000). Biomassa adalah campuran material organik yang kompleks, biasanya terdiri dari karbohidrat, lemak, protein dan beberapa mineral lain yang jumlahnya sedikit seperti sodium, fosfor, kalsium dan besi. Komponen utama tanaman biomassa adalah karbodihidrat (berat kering kira-kira 75%), lignin (sampai dengan 25%) dimana dalam beberapa tanaman kompisisinya bisa 3 berbeda-beda. Keuntungan penggunaan biomassa untuk sumber bahan bakar adalah keberlanjutannya, diperkirakan 140 juta ton matrik biomassa digunakan pertahunya. Keterbasan dari biomassa adalah banyaknya kendala dalam penggunaan untuk bahan bakar kendaraan bermobil (Silalahi, 2000). Energi biomassa dapat menjadi sumber energi alternatif pengganti bahan bakar fosil (minyak bumi) karena beberapa sifatnya yang menguntungkan yaitu, dapat dimanfaatkan secara lestari karena sifatnya yang dapat diperbaharui (renewable resources), relatif tidak mengandung unsur sulfur sehingga tidak menyebabkan polusi udara dan juga dapat meningkatkan efisiensi pemanfaatan sumber daya hutan dan pertanian (Widarto dan Suryanta, 1995). 2.3 Bioarang Arang merupakan bahan padat yang berpori dan merupakan hasil pengarangan bahan yang mengandung karbon. Sebagian besar pori-pori arang masih tertutup oleh hidrokarbon, tar, dan senyawa organik lain yang komponennya terdiri dari karbon tertambat (Fixed Carbon), abu, air, nitrogen dan sulfur. Sedangkan, bioarang merupakan arang (salah satu jenis bahan bakar) yang dibuat dari aneka macam bahan hayati atau biomassa, misalnya kayu, ranting, rumput, jerami, ataupun limbah pertanian lainnya. Bioarang ini dapat digunakan dengan melalui proses pengolahan, salah satunya adalah menjadi briket bioarang. (Pari dan Hartoyo, 1983). Briket bioarang adalah gumpalan-gumpalan atau batanganbatangan arang yang terbuat dari bioarang (bahan lunak). Bioarang yang sebenarnya termasuk bahan lunak yang dengan proses tertentu diolah menjadi bahan arang keras dengan bentuk tertentu. Kualitas dari bioarang ini tidak kalah dengan batubara atau bahan bakar jenis arang lainnya (Joseph dan Hislop, 1981). 4 Pembuatan briket arang dari limbah pertanian dapat dilakukan dengan menambah bahan perekat, dimana bahan baku diarangkan terlebih dahulu kemudian ditumbuk, dicampur perekat, dicetak dengan sistem hidrolik maupun manual dan selanjutnya dikeringkan. Hasil penelitian yang dilakukan oleh Hartoyo (1983) menyimpulkan bahwa briket arang yang dihasilkan setaraf dengan arang buatan Inggris dan memenuhi persyaratan yang berlaku di Jepang karena menghasilkan kadar abu dan zat yang mudah menguap (volatile matter) yang rendah serta tinggi kadar karbon terikat (fixed carbon) dan nilai kalor. Briket arang yang baik diharapkan memiliki kadar karbon yang tinggi. Kadar karbon sangat dipengaruhi oleh kadar zat mudah menguap dan kadar abu. Semakin besar kadar abu akan menyebabkan turunnya kadar karbon briket arang tersebut (Hendra dan Darmawan, 2000). 2.3.1 Karbonasi Proses pengarangan (pirolisa) adalah penguraian biomassa (lysis) menjadi panas (pyro) pada suhu lebih dari 1500C. Pada proses pirolisa terdapat beberapa tingkatan proses yaitu pirolisa primer dan pirolisa sekunder. Pirolisa primer adalah pirolisa yang terjadi pada bahan baku (umpan), sedangkan pirolisa sekunder adalah pirolisa yang terjadi atas partikel dan gas/uap hasil pirolisa primer (Abdullah, et al, 1991). 2.3.2 Bahan Perekat Sifat alamiah bubuk arang cenderung saling memisah. Dengan bantuan bahan perekat atau lem, butir-butir arang dapat disatukan dan dibentuk sesuai dengan kebutuhan. Namun, permasalahannya terletak pada jenis bahan perekat yang akan dipilih. Penentuan jenis bahan perekat yang digunakan sangat berpengaruh terhadap kualitas briket arang ketika dinyalakan dan dibakar. Faktor harga dan ketersediaannya di pasaran harus dipertimbangkan secara seksama karena setiap bahan perekat memiliki daya lekat yang berbeda-beda karakteristiknya (Sudrajat, 1983). 5 Pembuatan briket dengan penggunaan bahan perekat akan lebih baik hasilnya jika dibandingkan tanpa menggunakan bahan perekat. Disamping meningkatkan nilai bakar dari bioarang, kekuatan briket arang dari tekanan luar juga lebih baik (tidak mudah pecah) (Sudrajat, 1983). Kurniawan dan Marsono (2008) menyatakan perekat aci terbuat dari tepung tapioka yang mudah dibeli dari toko makanan dan di pasar. Perekat ini biasa digunakan untuk mengelem perangko dan kertas. Cara membuatnya sangat mudah, yaitu cukup mencampurkan tepung tapioka dengan air, lalu dididihkan diatas kompor. Selama pemanasan tepung diaduk terus-menerus agar tidak menggumpal. Warna tepung yang semula putih akan berubah menjadi transparan setelah beberapa menit dipanaskan dan terasa lengket di tangan. 2.3.3 Pengepresan Tekanan diberikan untuk menciptakan kontak antara permukaan bahan yang direkat dengan bahan perekat. Setelah bahan perekat dicampurkan dan tekanan mulai diberikan maka perekat yang masih dalam keadaan cair akan mulai mengalir membagi diri kepermukaan bahan. Pada saat yang bersamaan dengan terjadinya aliran maka perekat juga mengalami perpindahan dari permukaan yang diberi perekat kepermukaan yang belum terkena perekat (Kirana, dalam Agussalim 1995). 2.3.4 Pengeringan Pengeringan ini bertujuan untuk menguapkan kembali air yang telah ditambahkan pada proses pencampuran. Pengeringan dilakukan terhadap briket, agar air yang tersimpan dalam briket dapat diuapkan, sehingga tidak mengganggu pada saat briket di bakar (Widayanti, 1995). Penguapan ini terhenti bila tingkat kebasahan permukaan “sama” dengan tingkat kebasahan udara disekelilingnya. Tidak ada lagi sejumlah energi yang berpisah atau berpindah dari luar ke dalam 6 atau sebaliknya. Namun meskipun bahan telah dikeringkan hingga mencapai kadar air yang minimum, kadar airpun akhirnya bisa meningkat lagi bila kontak dengan media/udara yang kebasahannya tinggi untuk menjadi seimbang. Keadaan ini di sebut kadar air kesetimbangan (Widayanti,1995). 7 III. METODE PENELITIAN 3.1 Waktu dan Tempat Penelitian ini dilakukan pada bulan Maret 2012 di Bengkel Mekanisasi Pertanian BALITSERELIA Kab. Maros, Laboratorium Teknologi Hasil Ternak Fakultas Peternakan, dan Laboratorium Proccsing, Program Studi Keteknikan Pertanian, Jurusan Teknologi Pertanian, Fakultas Pertanian, Universitas Hasanuddin Makassar. 3.2 Alat dan Bahan Alat yang digunakan dalam penelitian ini adalah wadah pengarangan, timbangan kasar, alat menumbuk, gelas ukur, mistar/meteran, wajan, kompor, cetakan briket, pengaduk, baskom, timbangan analitik, panci, oven, kalori meter, tekstur analiser dan ayakan. Bahan yang digunakan pada penelitian ini adalah kulit kacang tanah, Tepung tapioka (kanji) dan air. 3.3 Metode Penelitian Penelitian dilakukan dengan 2 cara briket kulit kacang tanah yang sudah diarangkan dan briket kulit kacang tanah yang tidak diarang dengan memperlakukan 3 variasi densitas briket. D1= 0,445 g/cm3 D2= 0,456 g/cm3 D3= 0,460 g/cm3 3.4 Prosedur Penelitian A. Prosedur penelitian yang dilakukan untuk kulit kacang tanah yang diarang adalah : 1. Kulit kacang tanah sebanyak 2 kg diarangkan. 2. Tumbuk kulit kacang tanah yang sudah menjadi arang dan haluskan dengan menggunakan ayakan 50 mesh. 8 3. Menyiapkan campuran perekat (kanji) yang dilarutkan dalam air panas dengan perbandingan 1:10. 4. Mencampur arang dengan adonan perekat (kanji) 10% dari berat bahan. 5. Mencetak briket arang dengan perlakuan 3 variasi kerapatan bahan yaitu 0,445 g/cm3 , 0,456 g/cm3 dan 0,460 g/cm3. 6. Briket dijemur sampai kering. 7. Melakukan pengujian pada briket yang telah jadi sesuai dengan parameter pengamatan. B. Prosedur penelitian yang dilakukan untuk kulit kacang tanah yang tidak diarang adalah : 1. Tumbuk 2 kg kulit kacang tanah dan haluskan dengan menggunakan ayakan 70 mesh. 2. Menyiapkan campuran perekat (kanji) yang dilarutkan dalam air panas dengan perbandingan 1:5. 3. Mencampur dengan adonan perekat (kanji) 10% dari berat bahan. 4. Mencetak briket dengan perlakuan 3 variasi kerapatan bahan yaitu 0,445 g/cm3 , 0,456 g/cm3 dan 0,460 g/cm3 5. Briket dijemur sampai kering. 6. Melakukan pengujian pada briket yang telah jadi sesuai dengan parameter pengamatan. 3.5 Parameter pengamatan 3.5.1 Nilai Kalor Pengukuran nilai kalor dilakukan dengan menggunakan alat bomb kalorimeter. 𝑄 = 𝑚 × 𝑐𝑣 × (𝑇2 − 𝑇1) Dimana ; Q = Nilai kalor (K/g) T1 = Suhu awal sebelum dibakar 0C T2 = Suhu akhir setelah dibakar 0C Cv = Panas jenis bom kalorimeter (kJ/kg 0C) 9 m = Berat bahan yang dibakar (g) 3.5.2 Kekuatan Tekstur Kekuatan bahan dalam menerima beban dihitung pada saat bahan mengalami keretakan ketika ditekan. Pembacaan angka pada pengukur tekanan dilakukan pada saat bahan retak. 3.5.2 Daya Bakar Mengamati daya bakar dilakukan untuk mengetahui lama waktu terbakarnya bahan, yaitu dengan membakar briket hingga muncul bara. Perhitungan waktu dimulai pada saat briket membara hingga menjadi debu. 10 3.6 Diagram Alir Penelitian Mulai Pengarangan Kulit Kacang Tanah 2 kg Pemasakan Kanji Dengan Air 1:20 Penghancuran Kulit Kacang Tanah Pencampuran Pencetakan Briket Dengan 3 Variasi Kerapatan, 0,445 g/cm3 , 0,456 g/cm3 dan 0,460 g/cm3. Pengeringan Pengukuran : Nilai Kalor Kekuatan Tekstur Daya Bakar Nilai Kalor Briket Kekuatan Tekstur Briket Daya Bakar Briket Selesai 11 Gambar 1. Diagram Alir Prosedur Penelitian Briket Arang Mulai Penghancuran Kulit Kacang Tanah 2 kg Pemasakan Kanji Dengan Air 1:10 Pencampuran Pencetakan Briket Dengan 3 Variasi Kerapatan, 0,445 g/cm3 , 0,456 g/cm3 dan 0,460 g/cm3. Pengeringan Pengukuran : Nilai Kalor Kekuatan Tekstur Daya Bakar Nilai Kalor Briket Kekuatan Tekstur Briket Daya Bakar Briket Selesai Gambar 2. Diagram Alir Prosedur Penelitian Briket Yang Tidak diArang 12 IV. HASIL DAN PEMBAHASAN 4.1 Nilai Kalor Nilai kalor merupakan salah satu parameter utama dalam menentukan kualitas briket. Semakin tinggi nilai kalor, maka panas yang dihasilkan oleh bahan semakin tinggi pula. Dari hasil pengukuran nilai kalor tertinggi briket arang terdapat pada densitas 0,460 g/cm3 dimana rata-rata nilai kalornya adalah 23182,48 Joule/g. Lalu densitas 0,456 g/cm3 yaitu 23171,54 Joule/g dan terendah adalah densitas 0,445 g/cm3 yaitu 23058,24 Joule/g dan hasil pengukuran nilai kalor tertinggi padat briket yang tidak diarang terdapat padat densitas 0,460 g/cm3 dimana rata-rata nilai kalornya adalah 15344,92 Joule/g. Lalu densitas 0,456 g/cm3 yaitu 15201,07 Joule/g dan terendah adalah densitas 0,445 g/cm3 yaitu 13514,79 Joule/g. 25000 Nilai Kalor (Joule/gram) 23058.24 23171.54 23182.48 15201.07 15344.92 20000 15000 13514.79 Briket tidak di arang 10000 Briket Arang 5000 0 0.445 0.456 0.46 Densitas (gram/cm) Gambar 3. Hubungan Antara Densitas Briket Terhadap Nilai Kalor 13 4.2 Kekuatan Tekstur Dari hasil pengukuran yang dilakukan, terlihat bahwa densitas 0,460 g/cm3 memiliki ketahanan terhadap tekanan yang paling tinggi yaitu 115,954 Pa, lalu densitas 0,456 g/cm3 yaitu 88,399 Pa dan terendah pada densitas 0,425 g/cm3 yaitu 80,256 Pa dan hasil pengukuran pada briket yang tidak di arang terlihat bahwa densitas 0,460 g/cm3 memiliki ketahanan terhadap tekanan yang paling tinggi yaitu 124,196 Pa, lalu densitas 0,456 g/cm3 yaitu 105,156 Pa dan terendah pada densitas 0,425 g/cm3 yaitu 89,341 Pa. 140 124.196 115.954 Keteguhan Tekan (Pa) 120 105.156 98.399 100 80 89.341 80.256 Briket Arang 60 Briket Tidak Di Arang 40 20 0 0.445 0.456 0.46 Densitas (gram/cm3) Gambar 4. Hubungan Antara Densitas Briket Terhadap Kekuatan Tekstur 14 4.3 Daya Bakar Pengukuran pada briket arang menunjukkan bahwa hasil terbaik di peroleh pada densitas pembakarannya yaitu 0,460 g/cm3 dimana rata-rata lama 0,20 g/menit, kemudian pada densitas 0,456 g/cm3 yaitu 0,21 g/menit dan densitas 0,445 g/cm3 yaitu 0,25 g/menit dan pada pengukuran briket yang tidak diarang menunjukkan bahwa hasil terbaik di peroleh pada densitas pembakarannya yaitu 0,460 g/cm3 dimana rata-rata lama 0,52 g/menit, kemudian pada densitas 0,456 g/cm3 Daya Bakar (gram/menit) yaitu 0,54 g/menit dan densitas 0,445 g/cm3 yaitu 0,60 g/menit 0.7 0.6 0.6 0.5 0.54 0.52 0.21 0.2 0.4 0.3 0.2 0.25 Briket Arang Briket Tidak Di Arang 0.1 0 0.445 0.456 0.46 Densitas (gram/cm) Gambar 5. Hubungan Antara Densitas Briket Terhadap daya Bakar 15 V. KESIMPULAN DAN SARAN 5.1 Kesimpulan Setelah melakukan Penelitian, maka penulis membuat beberapa kesimpulan sebagai berikut : 1. Nilai kalor briket arang lebih tinggi dibandingkan dengan nilai kalor briket yang tidak diarang. 2. Kekuatan Tekstur briket yang tidak diarang lebih tinggi dibandingkan dengan briket arang. 3. Daya bakar briket arang lebih tinggi dibandingkan dengan daya bakar briket yang tidak diarang. 5.2 Saran 1. Waktu proses pirolisis diusahan tidak ada oksigen yang masuk kedalam kaleng. Juga, Pembakaran jangan hanya satu sisi saja, tetapi harus merata agar arang yang dihasilkan bisa maksimal. Untuk mencegah terjadinya asap yang terlalu besar dan tebal pada saat karbonisasi, maka sebaiknya bahan harus benar-benar kering. 2. Jumlah bahan yang dimasukkan dalam cetakan dtimbang terlebih dahulu agar mendapatkan densitas yang sama. 16 DAFTAR PUSTAKA Abdullah, 1980. Energi dan Tingkat Kemajuan Teknologi. Sinar Harapan. Abdullah, K., A.K. Irwanto, N. Siregar, E. Agustina, A.H. Tambunan, M. Yamin, dan E. Hartulistiyoso, 1991. Energi dan Listrik Pertanian, JICA IPB. Bogor. Anonim 2011a, Budidaya Kacang-Kacang. Yogyakarta :http://Budidaya Kacang Tanah, (Agustus 2011). Erwandi. 2005. Sumber Energi Arus : Alternatif Pengganti BBM, Ramah Lingkungan, dan Terbarukan. www.energi.lipi.go.id. Hasriani. 2011. Salawesi Selatan Diprediksi Menjadi Lumbung Kacang Tanah, Tribun Timur. Makassar. Hartoyo, 1983. Pembuatan Arang Dari Briket Arang Secara Sederhana Dari Serbuk Gergaji Dan Limbah Industri Perkayuan. Puslitbang Hasil Hutan. Bogor. Hendra dan Darmawan, 2000. Pengaruh Bahan Baku, Jenis Perekat dan Tekanan Kempa Terhadap Kualitas Briket Arang. Puslitbang Hasil Hutan. Bogor Joseph, S., dan D. Hislop, 1981. Residu Briquetting in Developping Countries. Aplyed Sciense Publisher. London. Kadir, A., 1995. Energi, Sumber daya, Inovasi, Tenaga Listrik, Potensi Ekonomi .Cet. 1.Edisi Kedua/Revisi. UI-Press. Jakarta. Kirana, M., 1985. Pengaruh tekanan pengempaan dan jenis perekat dalam pembuatan briket tempurung kelapa dalam Agussalim, 1995. Pengaruh ukuran butiran arang dan persentase perekat dalam pembuatan briket arang kombinasi limbah tandan kosong kelapa sawit dengan arang tempurung kelapa sawit, Laporan Hasil penelitian Mahasiswa Jurusan Tekologi Pertanian, UNHAS Kurniawan, O. Dan Marsono, 2008. Super karbon Bahan Bakar Alternatif Pengganti Minyak Tanah dan Gas.Cetakan1. Penebar Swadaya. Jakarta. 17 Pari, 2002. Teknologi Alternatif Pemanfaatan Sampah Industri Pengolahan Kayu. Makalah Falsafah Sains (PPs 70 L) Program Sarjana/C3. Bogor: Institut Pertanian Bogor. Pari, G., dan Hartoyo, 1983. Beberapa Sifat Fisis Dan Kimia Briket Arang Dari Limbah Arang Aktif. Jurnal Penelitian Hasil Hutan. Bogor Silalahi, 2000. Penelitian Pembuatan Briket Kayu dari Serbuk Gergajian Kayu. Hasil Penelitian Industri DEPERINDAG. Bogor. Sudrajat, 1983. Pengaruh Bahan Baku, Jenis Perekat, dan Tekanan Kempa Terhadap Kualitas Arang Briket. Laporan LPHH No. 165. Bogor. Widarto, L., dan Suryanta, 1995. Membuat Bioarang dari Kotoran Lembu. Cetakan ke-6 Tahun 2008. Kanisius. Yogyakarta. Widayanti, N., 1995. Pengeringan Hasil Panen dengan Tenaga Sekam. Penebar Swadaya, Jakarta. 18 Lampiran 1. Dimensi Briket Dalam Percobaan 1. Perlakuan Densitas (D1) 0,445 g/cm3 dengan berat bahan 8,518 g 1D 2. Perlakuan Densitas (D2) 0,456 g/cm3 dengan berat bahan 6,940 g 1D 3. Perlakuan Densitas (D3) 0,460 g/cm3 dengan berat bahan 8,129 g 3D 1D 19 Lampiran 2. Data hasil pengujian briket kulit kacang tanah 1. Kekuatan Tekstur Briket Arang Terhadap Tekanan (Pascal) Ulangan Perlakuan Total Rata-rata 81,957 240,769 80,256 93,425 93,041 295,198 98,399 106,450 119,963 347,864 115,954 Densitas I II III 0,445 g/cm3 93,733 65.078 0,456 g/cm3 108,731 0,460 g/cm3 121,450 2. Kekuatan Tekstur Briket Yang Tidak diArang Terhadap Tekana (Pascal) Ulangan Perlakuan Total Rata-rata 98,428 268,025 89,341 97,921 109,219 315,468 105,156 125,039 121,891 372.589 124,196 Densitas I II III 0,445 g/cm3 89,209 80,387 0,456 g/cm3 108,327 0,460 g/cm3 125,658 3. Nilai Kalor Briket Arang (kal/g) Perlakuan Densitas 0,445 g/cm3 Ulangan (J/g) 5626,36 23551,95 2 5431,87 22737,82 3 5467,02 22884,95 5508,41 23058,24 1 5645,89 23633,7 2 5390,73 22565,63 3 5569,82 23315,3 5535,48 23171,54 1 5748,95 24065,12 2 5419,46 22685,86 3 5445,88 22796,47 Rata-rata 0,460 g/cm3 Kapasitas panas 1 Rata-rata 0,456 g/cm3 Nilai Kalor (K/g) 20 5538,09 Rata-rata 23182,48 4. Nilai Kalor Briket Yang Tidak diArang (kal/g) Perlakuan Densitas Nilai Kalor (K/g) Ulangan 0,445 g/cm3 (J/g) 1 3201,84 13402,9 2 3114,04 13035,37 3 3369,83 14106,11 3228,57 13514,79 1 3460,05 14483,78 2 3685,41 15427,15 3 3748,75 15692,3 3631,40 15201,07 1 3646,75 15265,3 2 3616,54 15138,84 3 3734,02 15630,61 3665,77 15344,92 Rata-rata 0,456 g/cm3 Rata-rata 0,460 g/cm3 Kapasitas panas Rata-rata 5. Daya Bakar Briket Arang (gram/menit) Ulangan Perlakuan Total Rata-rata 0,23 0,76 0,25 0.21 0.23 0,64 0,21 0.20 0,20 0,61 0,20 Densitas I II III 0,445 g/cm3 0.25 0,28 0,456 g/cm3 0.20 0,460 g/cm3 0.21 6. Daya Bakar Briket Yang Tidak diArang (gram/menit) Ulangan Perlakuan Total Rata-rata 0,61 1,82 0,60 0.52 1,62 0,54 Densitas I II III 0,445 g/cm3 0,61 0,60 0,456 g/cm3 0,58 0,52 21 0,460 g/cm3 0,54 0,52 0,50 1,56 0,52 Lampiran 3. Data hasil pengujian Lama bakar briket arang kulit kacang tanah Perlakuan Ulangan Densitas Lama Bakar (sekon) 0,445 g/cm3 0,456 g/cm3 0,460 g/cm3 1 2005 2 1810 3 2152 1 2000 2 1928 3 1807 1 2330 2 2419 3 2410 . Data hasil pengujian Lama bakar briket kulit kacang tanah yang tidak diArang Perlakuan Ulangan Densitas Lama Bakar (sekon) 1 0,445 g/cm3 2 3 1 3 0,456 g/cm 2 3 1 0,460 g/cm 3 2 3 830 845 835 710 792 800 895 925 968 22 Lampiran 4 1. Lama Pemasakan Air sebanyak 500 ml dengan Menggunakan Briket Arang Perlakuan Densitas 0,445 g/cm3 Ulangan Rata-rata yang habis terbakar (g) 313 5,511 2 282 5,120 3 271 4,111 288 4,914 1 257 4,914 2 265 4,819 3 236 4,520 252 4,751 1 199 4,600 2 191 4,225 3 185 4,030 191 4,285 Rata-rata 0,460 g/cm3 (sekon) Berat briket 1 Rata-rata 0,456 g/cm3 Lama pemasakan air 23 2. Lama Pemasakan Air sebanyak 500 ml dengan Menggunakan Briket yang tidak diArang Perlakuan Densitas 0,445 g/cm3 Ulangan Rata-rata yang habis terbakar (g) 325 12,585 2 305 11,709 3 281 11,395 303 11,896 1 275 10,312 2 272 10,221 3 262 9,129 269 9,887 1 253 9,130 2 249 9,385 3 245 8,940 249 9,151 Rata-rata 0,460 g/cm3 (sekon) Berat briket 1 Rata-rata 0,456 g/cm3 Lama pemasakan air 24 Lampiran 5. Gambar Selama Penelitian Gambar 6. Kulit Kacang Tanah ttTTTTTanah Gambar 8. Proses Pencampuran Arang dengan Kanji Gambar 10. Proses Pencetakan Briket Gambar 7. Proses Pengarangan Gambar 9. Proses Pengayakan Gambar 11. Alat Pencet Briket 25 Gambar 12. Pengukuran Nilai kalor Gambar 13. Briket Kulit kacang tanah Gambar 15. Abu Briket Gambar 14. Briket Arang Gambar 16. Abu Briket Arang Gambar 17. Pengukuran Kekuatan Tekstur 26 Gambar 18. Proses Pemasakan Air 27