perancangan sistem ultrasonik dengan program pspice untuk

advertisement

JURNAL INDUSTRI FTI-ITS 2005

PERANCANGAN SENSOR ULTRASONIK

UNTUK PENGUJIAN KEKERASAN BAHAN BERBASIS PSPICE

(Zulkifli )

Jurusan Teknik Fisika Fakultas Teknologi Industri Institut Teknologi Sepuluh Nopember

Kampus ITS, Keputih Sukolilo-Surabaya 60111

E-mail : kiflym6@ yahoo.com

zulab@ ep.its.ac.id

Abstrak : Untuk mengetahui sifat kekerasan dapat dilakukan pengujian secara Non

Destruction Test (NDT) . Pengujian ini menggunakan gelombang ultrasonic yang dihasilkan oleh

kristal piezoelektrik sebagai transduser.Penggunaan analogi listrik untuk simulasi pembangkitan

gelombang dan perambatan pada ultrasonik transduser telah berhasil dibuktikan dengan

PSPICE. Simulasi dibuat untuk 5 bahan logam dengan range frekuensi transduser 0,5 – 25 MHz.

Dari hasil simulasi berupa tegangan output dapat diketahui besarnya tekanan akustik yang

menyebabkan terjadinya perubahan pada ketebalan transduser yang dianalogikan sebagai

kedalaman indentasi pada bahan untuk mengetahui angka kekerasannya. Pendekatan simulasi

dibuat dengan mengacu alat uji Sono Hard 75 A. Simulasi ini berhasil dibuat dengan adanya

perubahan antara tegangan input

( Vin ) sebesar 180 Volt yang diberikan dengan tegangan

output yang dihasilkan untuk setiap bahan uji yang berbeda Untuk Baja : 0,248 volt,Nikel :0,088

volt,Besi : 0,160 volt,Alumunium : 0,794 volt,Magnesium : 0,997 volt.

______________________________________________________________________

1. PENDAHULUAN

2.

Pengujian kekerasan, salah satu sifat

mekanik bahan yang dapat di-lakukan secara

Destruction Test

(DT) dan Non-destruction

Test (NDT). Kekerasan merupakan ukuran

ketahanan bahan terhadap deformasi tekan. Cara

pengujian Destruction Test , mula-mula indentor

yang keras ditekankan kepermukaan logam uji

kemudian besar jejak indentasi diukur dengan

teliti menggunakan mikroskop. Sedangkan

pengujian secara Nondestruction Test yaitu

menggunakan gelombang ultrasonik yang

dibangkitkan oleh transduser piezoelektrik

kemudian dirambatkan pada permukaan logam

uji.

Hasil pengujian simulasi NDT analogi

kedalaman dengan angka kekerasan untuk

beberapa logam, seperti : Baja (HBN = 305,855;

kedalaman = 0,833 m), Aluminium (HBN =

13,499; kedalaman = 13,499 m), Magnesium

(HBN = 9,409; kedalaman = 27,078 m).

Semakin besar nilai HBN dan semakin kecil

nilai kedalaman menunjukkan bahan uji

tersebut semakin keras.

TEORI DASAR

Kekerasan

Pengujian kekerasan yang banyak

dilakukan adalah yang berdasarkan indentasi

permanen atau deformasi plastik akibat beban

statis. Hasil pengujian kekerasan ini tidak dapat

langsung digunakan dalam desain seperti halnya

hasil pengukuran tarik. Namun demikian

pengujian kekerasan bahan dilakukan, sebab

hasilnya dapat digunakan sebagai berikut :

●Pada bahan yang sama dapat diklasifikasikan

berdasarkan kekerasannya. Dengan kekerasan

tersebut dapat ditentukan penggunaan dari

bahan tersebut.

●Sebagai kontrol kualitas suatu produk , seperti

mengetahui homogenitas akibat suatu proses

pembentukan dingin, heat treatment , case

hardening dll.

Pengujian kekerasan yang berdasarkan

penetrasi beban statis , diantaranya :

Brinell : Pengujian kekerasan Brinell dilakukan

dengan penekanan bola baja yang telah

dikeraskan dengan diameter D(mm) dan beban

P(kg) terhadap suatu spesimen. Diameter

Kedalaman indentasi permukaan setelah beban

dibebaskan adalah t(mm). Angka kekerasan

Brinnel dirumuskan :

1

JURNAL INDUSTRI FTI-ITS 2005

HBN

2P

Dt

C (V V2 ) 2

P

2 A(d )

( 2.1 )

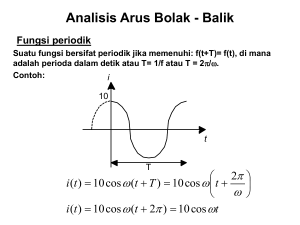

Pembangkit gelombang ultrasonik

( 2.6 )

Transmisi Line Elektronik

Simulasi pembangkitan gelombang dan

perambatan

gelombang pada

transduser

ultrasonic telah berhasil dibuktikan melalui

pendekatan PSPICE ( Simulation Program with

Circuit Emphasis ). Analoginya antara

perambatan gelombang akustik dan perambatan

gelombang dalam transmisi line listrik yang

diberikan pada gambar dibawah ini,

Pembangkit

gelombang

ultrasonik

ditimbulkan oleh transduser ultrasonik Dimana

transduser mengubah energi bunyi menjadi

energi akustik. Salah satunya Transduser

elektromekanik, transduser yang mengubah

listrik menjadi energi mekanik.

Gambar 2.1 Transduser Elektromekanik

Gambar 2.2 Transmisi Line

Elektrik

Dari gambar diatas dapat dijabarkan persamaanpersamaan sebagai berikut;

L A

( 2.7 )

1

C

( 2.8 )

A c 2

2L

( 2.9 )

R

LC

Energi yang mengalir pada rangkaian diatas

:

W = ½CV2

( 2.2 )

Dengan : W = Energi listrik

C = Kapasitansi

V = Tegangan

Medan listrik yang terjadi sebesar :

E = F.d

( 2.3 )

dengan :

L = Induktansi (Henry);

R = Resistansi (ohm)

C = Kapasitansi (Farad);

G = Konduktansi

A = Luas transduser ;

= kerapatan massa

c = kecepatan longitudinal

= attenuasi

Sehingga diturunkan menjadi :

E W CV 2

F=

( 2.4 )

d

d

2d

Dimana : F = Gaya mekanik

d = Panjang membran

Jika persamaan diatas didiffrensialkan

terhadap perbahan tegangan dan panjang

membran maka diperoleh :

3.

dF

C (V V2 )

2(d )

PERANCANGAN

SIMULASI

SISTEM ULTRASONIK

Prosedur

rangkaian

analog

yang

disimulasikan yaitu pada gambar dibawah

dengan sub rangkaian transduser Keterangan

dari gambar diatas,

1.Pulser / Receiver

Rangkaian elektronik yang dihubungkan

pada pulser / receiver ultrasonik adalah bagian

yang penting dalam system ini. Rangkaian

pulser terdiri dari generator pulsa ( Vin ) diikuti

2

(2.5 )

dengan : V2 = Perubahan tegangan

= Perubahan membran

dF=Perubahangaya mekanik

dF

Tekanan akustiknya, P

sehingga

ds

diperoleh persamaan tekanan akustik :

2

JURNAL INDUSTRI FTI-ITS 2005

dengan Kapasitor Ci ( 2nF ). Pulsa dimulai pada

tegangan 220 V dan menurun sampai 0 V dalam

5 ns. Output kapasitor dihubungkan dengan

pangkal elektrik transduser dan paralel dengan

Resistor peredam ( Rdamp = 18 ). Pada

pangkal ini echo akan dihitung ( V2 ) dan

diambil contoh setiap 5 ns.

Tabel 3.2 Data Material Bahan Uji Logam

[9]

No Logam

c

3

(kg/m ) (m/s

)

1.

Alumunium 2.700

6.320

2.

Besi

7.700

5.900

3.

Baja

7.930

5.084

4.

Nikel

8.890

5.630

5.

Magnesium 1740

6310

Metode Penentuan Kekerasan

Langkah-langkah

untuk

menentukan

kekerasan bahan sebagai berikut :

1. Memasukkan data-data yang diperoleh

dari hasil perhitungan dari persamaanpersamaan yang ada untuk transduser ke

dalam program simulasi PSPice.

2. Mencatat

tegangan

output

(V2)

maksimum dan menghitung tekanan

akustik (P2) yang merupakan selisih

antara tekanan akustik pada node 3 (P3)

dengan tekanan akustik pada setiap

bahan uji (node 5) dari hasil simulasi.

3. Menghitung perubahan membran ( )

pada transduser setelah diketahui harga

(P2).

4. Menghitung angka kekerasan dengan

menggunakan.

Dimana

perubahan

membran ( ) pada transduser sebagai

kedalaman indentasi.

Gambar 3.1 Sistem Ultrasonik dengan PSPICE

Bahan transduser yang digunakan dalam

simulasi ini adalah piezokeramik PZT-5.

Tabel 3.1 Data Material Transduser PZT-5A[4]

Parameter

( Kg / m )

Qm

c(m/s)

s ( c2 / Nm2 )

e33( c / m )

PZT-5A

7750

75

4350

7,3510

15,8

4.

PENGUJIAN DAN ANALISA

Hasil simulasi dari setiap bahan uji

ditunjukkan pada gambar dibawah ini. ( diwakili

1 macam logam )

BAJA

Bahan Perantara Kedua ujung transduser

dihubungkan satu pada bahan perantara yaitu

intan dan yang lainnya dihubungkan dengan

Resistor ( Rb =. 2k ). Intan merupakan salah

satu bahan yang mempunyai ikatan kovalen.

Intan disini sebagai bahan perantara yang

mempunyai sifat kekerasan bahan tanpa batas.

Tabel 3.2 Data Material Intan [8]

Bahan Uji ; Bahan uji yang digunakan dalam

penelitian ini adalah 5 bahan logam yang

mempunyai konduktifitas yang tinggi pada suhu

kamar dengan data material sebagai berikut :

Gambar 4.1 Tegangan output (V2) bahan uji

baja dari hasil simulasi

3

JURNAL INDUSTRI FTI-ITS 2005

Tabel 4.1 Tegangan maksimum ( V2 )

bahan uji dari hasil simulasi

1.

Baja

Tegangan

Maksimum

( V2 )

0,248 volt

2.

3.

4.

5.

Nikel

Besi

Alumunium

Magnesium

0,088 volt

0,160 volt

0,794 volt

0,997 volt

No

Gambar 4.2 Tegangan pada node ( 3 ) antara

transduser dengan intan

Material uji

Sedangkan besar tegangan antara transduser

dengan intan untuk semua bahan uji sama yaitu

179,169 Volt.

Tabel 4.2 Tegangan maksimum node (5)

dan node (6) pada semua bahan uji

No.

1.

2.

3.

4.

5.

Gambar 4.3 Tegangan di Node ( 5 ) antara

intan dan baja

Tegangan

Bahan uji

( Volt )

pada

node ( 5 )

Baja

144,634

Nikel

163,593

Besi

154,937

Alumunium 79,835

Magnesium 55,776

Tegangan

( Volt )

pada

node ( 6 )

135,297

145,885

139,329

104,159

80,832

Perhitungan Kekerasan

Untuk menghitung angka kekerasan

khususnya pada penelitian ini adalah kekerasan

Brinnel, terlebih dahulu dilakukan langkahlangkah perhitungan pada sub bab 3.3 dengan

data-data yang diperoleh dari hasil rancangan

simulasi yang sudah dibuat seperti berikut :

1. Perhitungan Tekanan akustik pada node ( 3 )

antara transduser dengan intan.

Diket : Cintan ( Tabel 3.4 ) = 7,9 nF

V(maks pada node 3 ) = 179,169 Volt

d = Len Intan = 5 mm

A = 1 um

Gambar 4.4 Tegangan pada node (6)

Ditanya:P(3)=

F CV 2 7,9n(179,169) 2

=

=25.36

A 2dA 2(5mm)(1um)

2.Perhitungan Tekanan akustik pada node ( 5 )

antara transduser dengan bahan uji.

Berdasarkan table 3.4 ( C [kapasitansi] , len = d

dan table 4.2 (Tegangan maksimum) dimana A

4

JURNAL INDUSTRI FTI-ITS 2005

= 1 um, diperoleh harga tekanan akustik pada

node (5) {dengan melakukan perhitungan,yang

sama pada node ( 3 ) }dengan perubahan

tegangan ( V5 + V6 ).

Tabel 4.6 Perbandingan Kekerasan antara Hasil

Simulasi dengan referensi

No. Bahan Uji

HBN

HBN

( Hasil

(Referensi

Simulasi )

)

1. Baja

305,855

300

2. Nikel

97,953

100

3. Besi

97,732

82 – 100

4. Alumunium 15,499

16

5. Magnesium 9,409

10 – 32

Tabel 4.3 Tekanan Akustik ( P5 ) Semua

Bahan Uji pada node ( 5)

No. Bahan uji

P node ( 5 )

1.

Baja

2.360

2.

Nikel

2.308

3.

Besi

2.272

4.

Alumunium 1.555

5.

Magnesium 1.181

Dari tabel 4.6 diatas terdapat perbedaan

nilai yang dihasilkan oleh simulasi dengan data

referensi. Dari hasil simulasi yang dilakukan

dengan program PSPICE diperoleh tingkat

penyimpangan lebih kecil dari 2 %.

3.Perhitungan Tekanan Akustik (P2) yang

Merupakan Selisih Antara Tekanan Akustik

(P3 ) dengan Tekanan Akustik ( P5 ) untuk

Semua Bahan Uji

5.

Tabel 4.4 Tekanan Akustik ( P2 ) untuk

semua Bahan Uji

No. Bahan Uji

P2=(P3-P5)

1.

Baja

15.879

2.

Nikel

15.931

3.

Besi

15.967

4.

Alumunium 16.684

5.

Magnesium 17.058

KESIMPULAN

Dari pengujian dan analisis diatas dapat

disimpulkan :

●Tegangan listrik & tekanan akustik

maksimum terjadi pada bahan uji yang

mempunyai kerapatan rendah .

●Nilai Angka kekerasan hasil simulasi

terhadap referensi masuk dalam range yang

distandarkan dengan penyimpangan < 2 %.

6.

4.Perhitungan (perubahan/defkeksi membran

pada transduser ) dengan persamaan ( 2.12 )

sebagai kedalaman indentasi untuk menghitung

kekerasan bahan dengan persamaan ( 2.1 ).

DAFTAR PUSTAKA

[1]

Ir.

Sriati

Djaprie,

M.E,M.Met,

Lawrence.H.VanVlack, “ ILMU dan

TEKNOLOGI BAHAN ( ILMU LOGAM

dan BUKAN LOGAM ) “ , Erlangga,1989.

[2] E.J.Bradbury, “ DASAR METALURGI

untuk REKAYASAWAN “ , Gramedia,

Jakarta, 1991.

[3] William D , Callister . Jr , “ MATERIAL

SCIENCE and ENGINEERING , AN

INTRODUCTION “ , John WILEY &

Sons, Inc. 1985.

[4] Štefan Kočiš, Zdenko Figura, “

ULTRASONIC MEASUREMENT and

TECHNOLOGIES “ , Chapman & Hall ,

1996.

[5] John P.Bentley, “ PRINCIPLES of

MEASUREMENT SYSTEMS “ , third

Edition, 1995.

[6] William Sinnema, “ ELECTRONIC

TRANSMISSION

TECHNOLOGY

LINES WAVES and ANTENNAS “ ,

Prentice Hall, Inc. New Jersey , 1979.

Tabel 4.5 Kekerasan Bahan Uji dari hasil

Simulasi

No. Bahan Uji

( um HBN

)

1.

Baja

0,833

305,855

2.

Nikel

2,601

97,953

3.

Besi

2,808

90,732

4.

Alumunium 18,873

13,499

5.

Magnesium 27,078

9,409

Analisa Kekerasan Bahan Uji

Pengujian validitas dilakukan dengan

membandingkan hasil simulasi dengan data

sekunder / referensi [10].

5

JURNAL INDUSTRI FTI-ITS 2005

[7] W.M.Leach,Jr.,

“

CONTROLLED

SOURCE ANALOGUES CIRCUITS and

SPICE MODELS for PIEZOELECTRIC

TRANSDUCERS “ , IEEE Trans.

Ultrason., Ferroelect., Freq. Contr., vol.41,

pp.60-66, Jan.1994.

[8] Charless A. Herper, “ HAND BOOK of

CERAMICS, GLASSES and DIAMONDS

“ , Mc GrawHill, 2001.

[9] Center for Nondestructive Evalution , “

NONDESTRUCTIVE TEST SERIES,

ULTRASONIC TESTING HANDBOOK

“ ,IOWA State University,AMES.

[10] Robert B.Ross, “ HAND BOOK OF

METAL

TREATMENTS

AND

TESTING “ , Second Edition, Chapman

and Hall,1998.

[11] Roger Conant , “ ENGINEERING

CIRCUIT ANALYSIS with PSPICE and

PROBE “ , Mc Graw Hill , 1993.

[12] Jan van Deventer, Torbjörn Löfqvist and

Jerker Delsing, “ PSPice SIMULATION

OF ULTRASONIC SYSTEMS “ , IEEE,

Juli 2000.

[13] Nurhadiani, Zulkifli, Perancangan Sistem

Ultrasonik dengan Simulasi

PSPICE , Tugas Akhir TF FTI ITS 2002.

6