Teknologi Pengalengan Ikan - Universitas Mercu Buana Yogyakarta

advertisement

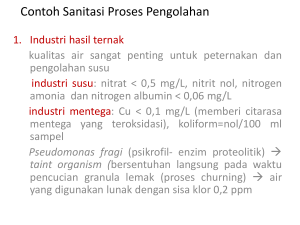

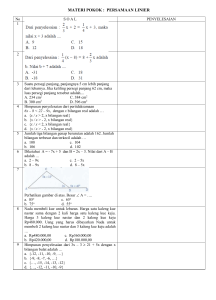

TEKNOLOGI PENGOLAHAN IKAN Ke-4 Prof. Dr. Ir. Dwiyati Pujimulyani, MP FAKULTAS AGROINDUSTRI UNIVERSITAS MERCU BUANA YOGYAKARTA 2015 PENGALENGAN IKAN Pengalengan adalah cara pengawetan pada suatu wadah yang tertutup dan steril. Ada dua macam metode pengalengan untuk ikan yaitu: 1. Dikalengkan masih berupa ikan yang belum diproses (raw material) 2. Dikalengkan berupa ikan yang sudah mengalami pengolahan Cara pertama yang terpenting adalah pemanasan selama sterilisasi serta memperhatikan rasa (taste) dan aroma produk. Cara kedua, pengolahan ikan harus baik untuk mendapatkan ikan masak yang enak. Pada kenyataannya cara yang kedua lebih banyak dikerjakan daripada cara yang pertama. Pengalengan Ikan Sarden Ikan sarden pada umumnya dikalengkan dengan minyak atau dengan saus tomat. Exhausting yaitu mengeluarkan udara dan gas yang terdapat di dalam kaleng. Laoquering yaitu melapisi kaleng dengan suatu zat pencegah korosi (pada umumnya digunakan jenis pernis) Pengalengan Ikan Mackerel Ikan mackerel adalah sejenis ikan sarden. Pada umumnya dikalengkan dengan minyak tumbuh-tumbuhan atau dengan saus tomat. Proses pengalengan tidak ada bedanya dengan pengalengan ikan sarden, hanya saja pada penggaraman, selain garam kadang-kadang pada ikan jenis mackerel ini diberi bumbu-bumbu (spices) untuk menambah rasa enak. Pengalengan : Teknik umum untuk pengawetan pangan dengan cara sterilisasi menggunakan panas untuk mencegah kerusakan mikrobiologis. Tujuan pemanasan : a. Mengurangi jumlah mikrobia sampai level aman/rendah penyebab bahaya dan off flavor atau off odor. b. Membentuk lingkungan dalam kemasan yang dapat menghambat pertumbuhan mikrobia i. Menghilangkan oksigen ii. Pengendalian pH iii. Pengendalian suhu penyimpanan c. Menjamin penutupan kemasan kaleng secara hermetis dapat mencegah rekontaminasi Jumlah panas yang diberikan dipengaruhi oleh : a. Jenis pangan ; komposisi kimia sifat termofisikanya. b. Jenis mikrobia penyebab kerusakan atau bahaya c. Jenis dan resistensinya terhadap panas dari mikrobia, spora atau enzim. d. pH makanan e. Kondisi penyimpanan setelah proses f. Jenis bahan pengemas; ukuran, bentuk berhubungan dengan sifat media penghantar panas Resistensi thermal Mikrobia dan Enzim 1. Sensitivitas terhadap O2, pH dan suhu Kategori pangan berdasarkan pH nya : a. Makanan dengan asam tinggi (pH < 3,7) A. b. c. Makanan asam atau berasam sedang ( 3,7<pH<4,5) Makanan berasam rendah (pH> 4,5) Ukuran keberhasilan proses pemanasan ditinjau dari keberadaan Clostridium botulinum: mempunyai resistensi tinggi terhadap panas berbentuk batang Dalam bentuk spora dapat hidup dalam kondisi anaerobik bersifat patogen Clostridium botulinum terhambat pertumbuhannya pada pH<4,5 sehingga produk kalengan dibuat dalam kondisi asam atau asam tinggi (pH<4,5) Bakteri pembusuk Mikrobia lainnya : Bakteri termofilik : Bacillus stearothermophillus, B. thermoacidurans, C. thermosaccolyticum Lebih tahan terhadap panas dibanding C. botulinum. optimal pertumbuhannya pada 50-55oC penyimpanan harus pada suhu di bawah 30oC Minimal Thermal Process : Aplikasi panas pada makanan, sebelum atau sesudah penutupan kemasan secara hermetis pada perioda dan suhu tertentu sehingga secara ilmiah cukup menjamin untuk membunuh mikroorganisme yang dapat membahayakan kesehatan masyarakat : Clostridium botulinum. Makanan berasam rendah : pemanasan pada suhu 115125oC. Makanan berasam dan berasam sedang : di bawah 100oC Inaktiviasi Enzim : peroksidase, Pektinesterase, lipoksigenase, katalase, dan polifenoloksidase dapat menyebabkan kerusakan warna, tekstur dan flavor. Enzim peroksidase mempunyai resistensi tertinggi terhadap panas sebagai tolok ukur keberhasilan destruksi enzim. 2. Mikroflora dalam bahan yang dikemas dalam kaleng dapat dihilangkan dengan pemanasan pada 60100oC beberapa menit Mikrobia dalam bentuk spora : - B. Thermoacidurans dan C. pasteurianum menyebabkan rasa tawar rusak pada suhu sterilisasi Mikrobia dalam bentuk non spora : Lactobacillus dan Leuconostoc memproduksi CO2 penyebab penggelembungan kaleng membutuhkan panas 88oC atau pada 64,5oC selama 10 menit. Yeast : terkontaminasi jika terjadi underprocessing atau kerusakan kaleng. Pemanasan yang dibutuhkan : 66oC 5 menit merusak yeast hidup. 80oC 5 menit merusak spora yeast. Jamur : sudah rusak dengan pemanasan 30 menit 65-70oC Daya tahan mikrobia terhadap panas dipengaruhi : a. Jumlah dan jenis gula b. pH : Asam organik c. Janis asam 3. Komposisi bahan yang dikalengkan Asam organik detrimenthal effect pada mikrobia akibat toksisitas dari ion H dan molekul yang tidak terdisosiasi pH rendah sangat toksin bagi bakteri dapat mengurangi waktu sterilisasi Efektivitas asam dalam menurunkan daya tahan mikrobia terhadap panas : laktat>citrat>asetat karena pH asetat>citrat>laktat. B. Proses Pengalengan 1. Seleksi bahan mentah kualitas produk tergantung pada kualitas bahan baku yang dipengaruhi oleh : cara penangkapan, cara penanganan pasca tangkapnya dan cara penyimpanannya. 2. Pencucian : Tujuan : untuk membersihkan kotoran dan mikrobia (spora, bakteri) Pencucian ikan bisa dilakukan sebelum maupun sesudah penyiangan 3. Sortasi dan grading Untuk menghilangkan produk yang rusak atau tidak memenuhi standart. Sortasi manual 5. Preparasi atau penyiangan Headspace harus diperhatikan : Kurang penggelembungan kaleng. Berlebihan tidak cukup vacum atau dapat terjadi pengempisan kaleng Jenis yang dikemas : ikan utuh, potongan (slices), saos, minyak Jenis larutan : sauce a. b. c. d. Spesifikasi pengemas : Kaleng Plastik Komposit kertas Aseptical processed laminated paper pack/Vacuum packed Ukuran kemasan : 8 Oz, 1 lb 13 oz, dll Pelapis kemasan : AR : Acid Resistent untuk Acid Foods SR : sulfur Resistent untuk nonacids foods 7. Exhausting dan Vacuum. Tujuan : untuk menciptakan lingkungan anaerobik dalam kaleng. Vacuum treatment : juga menghilangkan gas-gas dalam jaringan ikan meningkatkan SG Cara : Kaleng dimasukkan dalam box exhaust dipanaskan ditutup dalam kondisi panas butuh energi besar Steam flow atau steam vac closing : Uap dengan tekanan tinggi diinjeksikan (5-8 menit 212oF) ke dalam kaleng sehingga headspace terbentuk setelah penutupan kaleng. - gas akan digantikan oleh uap dengan cepat. Steam vac : jika dikombinasikan dengan Hot fill Relatif efisien, energi lebih sedikit High Speed machanical vacuum sealing : Penutupan dengan kondisi vacuum. 8. Penutupan Kaleng Dilakukan dengan cepat sebelum kaleng dingin Double Seamer menjamin kondisi hermetis Cacat seaming : deformasi kaleng rekontaminasi mikrobia Botol gelas ditutup dengan screw cup. 9. Pengkodean kemasan Informasi : pabrik, Waktu produksi (Tanggal, bulan, tahun, jam), kadaluwarsa, lini produksi 10. Pasteurisasi : Retort Operation Pasteurisasi sederhana : dengan water bath pada suhu tertentu Normal dibawah 100oC atau 212oF Retort operation : Krat berisi kaleng yang telah ditutup ditempatkan dalam retort yang dipanaskan steam, kemudian setelah selesai kaleng segera didinginkan dengan disemprot air dingin 35-40oC 11. Labeling and storage. Labeling memberi identitas produk, batas kadaluwarsa minimal untuk 1 tahun Suhu Penyimpanan : sangat penting untuk menjamin tidak terjadinya perubahan flavor, warna, tekstur, dan nutrisinya. Penyimpanan sebaiknya pada suhu di bawah 22oC dengan ventilasi yang baik untuk mencegah kondensasi. Penyimpanan di atas 27oC dapat menyebabkan pelunakan tekstur. Penyimpanan beku dapat merusak produk : distorsi pada kaleng rekontaminasi mikrobia TERIMAKASIH